运动控制系统仿真实验讲义全.docx

《运动控制系统仿真实验讲义全.docx》由会员分享,可在线阅读,更多相关《运动控制系统仿真实验讲义全.docx(23页珍藏版)》请在冰豆网上搜索。

运动控制系统仿真实验讲义全

《运动控制系统仿真》实验讲义

仕宏

实验一、闭环控制系统及直流双闭环调速系统仿真

一、实验学时:

6学时

二、实验容:

1.已知控制系统框图如图所示:

图1-1单闭环系统框图

图中,被控对象

,Gc(s)为PID控制器,试整定PID控制器参数,并建立控制系统Simulink仿真模型。

再对PID控制子系统进行封装,要求可通过封装后子系统的参数设置页面对Kp、Ti、Td进行设置。

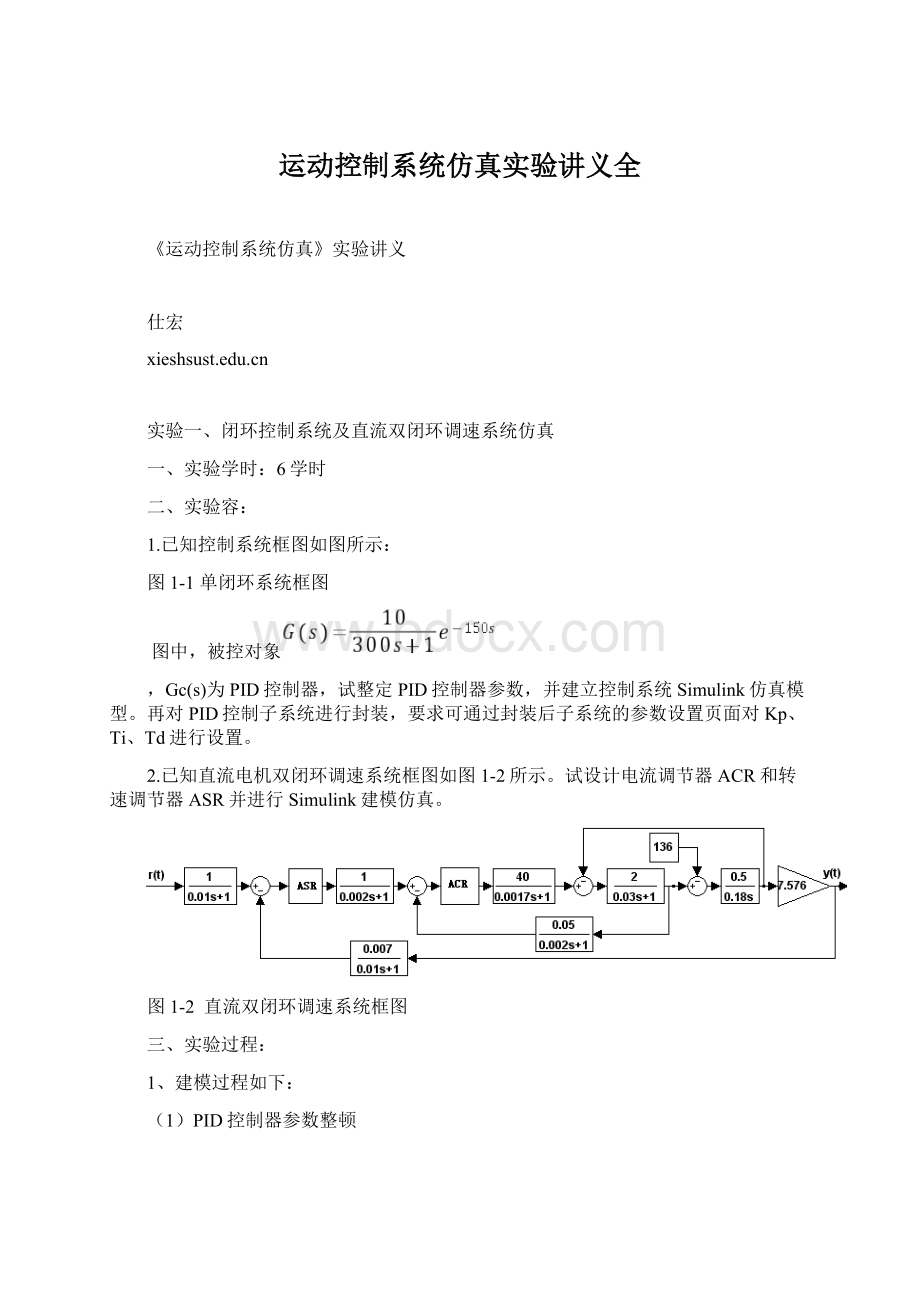

2.已知直流电机双闭环调速系统框图如图1-2所示。

试设计电流调节器ACR和转速调节器ASR并进行Simulink建模仿真。

图1-2直流双闭环调速系统框图

三、实验过程:

1、建模过程如下:

(1)PID控制器参数整顿

根据PID参数的工程整定方法(Z-N法),如下表所示,Kp=

=0.24,Ti=

=300,Td=

=75。

表1-1Z-N法整定PID参数

控制器类型

由阶跃响应整定

由频域响应整定

Kp

Ti

Td

Kp

Ti

Td

P

无

无

无

无

PI

无

无

PID

(2)simulink仿真模型建立

建立simulink仿真模型如下图1-3所示,并进行参数设置:

图1-3PID控制系统Simulink仿真模型

图1-3中,step模块“阶跃时间”改为0,TransportDelay模块的“时间延迟”设置为150,仿真时间改为1000s,如下图1-4所示:

图1-3PID控制参数设置

运行仿真,得如下结果:

图1-5PID控制运行结果

(3)PID子系统的创建

首先将参数Gain、Gain1、Gain三个模块的参数进行设置,如下图所示:

图1-6PID参数设置

然后建立PID控制器子系统,如下图1-7所示:

图1-7PID子系统

再对PID子系统进行封装,选中“Subsystem”后,单击鼠标右键,选择“Masksubsystem”,弹出封装编辑器,并进行相应参数设置,如下图1-8、1-9所示,

图1-8PID子系统封装文本显示

图1-9PID子系统封装参数设置

在对图1-9所示封装变量设置完成后,封装后的PID子系统如下图1-10所示

图1-10封装后PID控制仿真模型

双击图1-10中的PID子系统,按图1-11作参数设置,即可完成PID参数设置。

图1-11PID控制器参数设置

封装后运行仿真,结果如图1-12所示:

图1-12封装后系统运行结果

2、建模方法:

图1-2中r(t)为给定输入,采用阶跃信号。

Y(t)为系统输出,表示直流电机的转速。

ASR为转速调节器,由PI调节器组成。

ACR为电流调节器,也是一个PI调节器。

根据直流双闭环调速系统工程整定方法,进行ASR和ACR的参数整定时,首先断开转速环,整定电流调节器ACR。

然后接通转速环,整定转速环ASR,同时调节电流环参数。

根据上述分析,首先建立直流双闭环调速系统的高层仿真模型,其中转速调节器和电流调节器由空白子系统组成,如图1-13所示。

图2-1直流双闭环调速系统Simulink仿真模型

图1-13中给定速度输入信号R(t)由信号源模块库的Step(阶跃)信号生成,通过改变阶跃信号的幅值,可以改变双闭环调速系统给定输入电压,其变化围为-10V~10V。

负载电流信号IL也由阶跃信号生成,通过改变阶跃输入信号的幅值和时间,可观察系统在不同负载下的转速响应。

输入滤波环节

、转速反馈环节

、电流反馈环节

、转速调节器输入滤波环节

及其他模块为传递函数描述的数学模型,在Simulink仿真中,可使用Continue(连续系统)模块库的TransferFcn模块实现。

增益模块可以使用Math(数学)模块库的Gain来实现。

转速调节器ASR和电流调节器ACR首先由两个空白子系统组成,结果如图1-13所示。

下面对转速调节器ASR和电流调节器ACR进行设计,结果如图1-14和图1-15所示。

对图1-14和图1-15所示的子系统进行封装,可得如图1-16所示的结果。

利用工程整定及Simulink动态调试的方法,对转速调节器和电流调节器进行参数整定,参数结果如图1-16所示。

图1-14转速调节器子系统Simulink模型图1-15电流调节器子系统Simulink模型

图1-16转速调节器ASR与电流调节器ACR封装后参数设置对话框

Simulink求解器取系统默认值,运行仿真可得如图1-17所示的转速、电流响应曲线及图1-18所示的转速调节器输出和电流调节器输出。

从仿真结果可以看出,电流、转速响应达到工程设计要求。

图1-17直流双闭环调速系统电流及速度响应

图1-18转速调节器及电流调节器输出

试验二、交-直-交变频调速系统仿真分析

一、实验学时:

6

二、实验容:

1、建立三相桥式不可控整流电路,带10欧姆电阻负载,观察输入电流,输出电压波形。

并对输入电流作谐波分析。

2、建立PWM逆变电路仿真模型,在带三相对称的纯电阻负载时,每相电阻10欧姆,观察输出50Hz时的电压波形,并对比不同载波频率下输出电压谐波分量。

3、将1和2中的整流和逆变电路连接起来,构建完整的交-直-交变频调速系统仿真模型。

4、带15kw电机负载。

负载转矩20Nm。

观察50Hz下电源侧输入电流波形及谐波含量;观察频率由25Hz变换到50Hz时电机输出转速及电磁转矩的波形。

三、实验步骤:

1、建立三相桥式不可控整流电路,带10欧姆电阻负载,观察输入电流,输出电压波形。

并对输入电流作谐波分析。

三相桥式整流电路建模如下

(1)构建仿真模型

图2-1三相桥式全控整流电路

(2)设置仿真参数

图2-2三相电源参数设置

图2-3通用桥模块参数设置

图2-4电阻模型参数设置

图2-5电流示波器参数设置

仿真最大步长设置为0.0001,仿真时间设置为0.2s,运行仿真,输入a相电流波形如下图2-6所示:

图2-6三相桥式不可控整流输入A相电流波形

单击Powergui模块,再弹出的窗口中单击FFT“Analysis”菜单按钮,打开傅立叶分析窗口,如图2-8所示。

图2-7Powergui模型

图2-8傅立叶分析窗口

按图2-8所示设置参数,按后单击“Display”按钮,即可完成对Ia电流信号的谐波分析。

总谐波电流含量30.42%。

2、建立PWM逆变电路仿真模型,在带三相对称的纯电阻负载时,每相电阻10欧姆,观察输出50Hz时的电压波形,并对比不同载波频率下输出电压谐波分量。

建立PWM逆变电路如下图2-9所示

图2-9PWM逆变电路仿真模型

图中模块参数设置:

图2-10直流电源模块和电阻负载模块参数设置

图2-11通用桥模块参数设置

图2-12PWM发生器模块参数设置

图2-13电压示波器参数设置

图2-13电流示波器参数设置

将仿真算法改为ode15s,仿真时间改为0.4s,最大仿真步长改为0.00001s,运行仿真,可得电压电流波形如下:

图2-14PWM逆变电路相电流及相电压/线电压波形

单击Powergui模块,再单击FFTAnalysis按钮,进行谐波分析:

图2-15A相电流谐波分析

图2-16线电压UAB谐波分析

改变PWM逆变模块参数设置,再次仿真并分析电流谐波含量.

图2-17PWM发生器模块参数改动前后对比

图2-18输出线电压谐波分析

3将1和2中的整流和逆变电路连接起来,构建完整的交-直-交变频调速系统仿真模型。

图2-19AC-DC-AC电路仿真模型

将图2-19中电容C的参数由1e-3改为1e-2,观察改变前后直流环节的电压电流。

再观察输入交流电流波形。

图2-20直流环节电流、电压波形(电容C=0.001F)

图2-20直流环节电流、电压波形(电容C=0.01F)

图2-21交流电源输入电流波形

试分析图2-21的原因,并改善电流波形。

4将三相纯电阻负载换为三相交流异步电动机,建立变频调速系统仿真模型,如下图所示。

AC-DC-AC变频调速系统仿真模型

电机模块参数设置

电机测量模块参数设置

图电机转速及转矩响应