PE管材生产技术及其质检培训材料.docx

《PE管材生产技术及其质检培训材料.docx》由会员分享,可在线阅读,更多相关《PE管材生产技术及其质检培训材料.docx(9页珍藏版)》请在冰豆网上搜索。

PE管材生产技术及其质检培训材料

PE管材生产技术及质检培训材料

1、GB/T13663-2000给水用聚乙烯(PE)管材标准

1.1、本标准适用于PE63、PE80PE100制造的给水用管材,适用于水温不超过40C,一般用途的压力输水及饮用水输送。

PE管允许在室外明铺,因此对PE管有耐侯性要求。

1.2、材料命名:

聚乙烯管材料按下列步骤命名:

1.2.1、按照GB/T18252用挤出成形的塑料管,做塑料管材的长期耐内压蠕变试验,确定材料与20C,50年,预算槪率97.5%相应的静液压强度。

lpl。

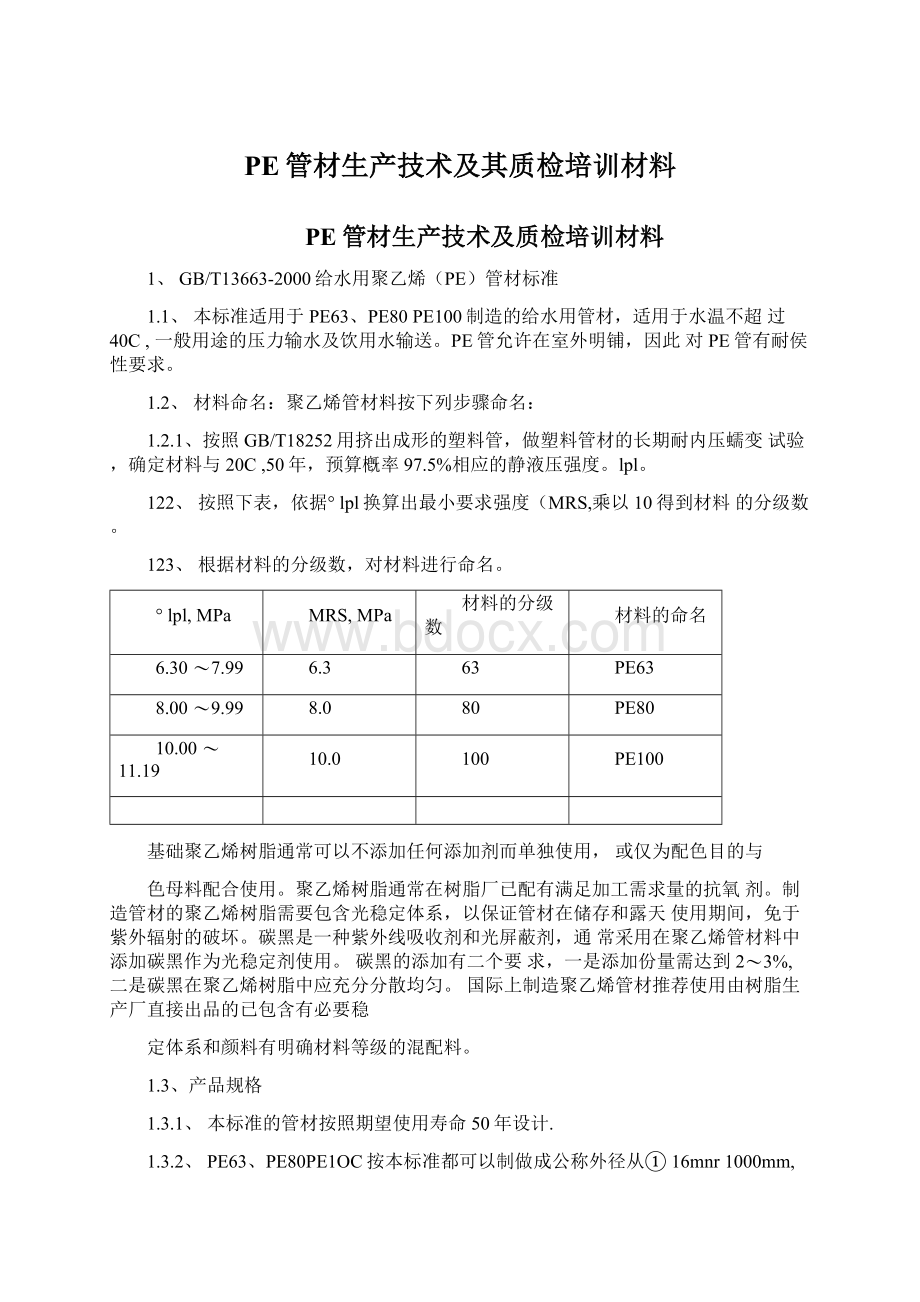

122、按照下表,依据°lpl换算出最小要求强度(MRS,乘以10得到材料的分级数。

123、根据材料的分级数,对材料进行命名。

°lpl,MPa

MRS,MPa

材料的分级数

材料的命名

6.30〜7.99

6.3

63

PE63

8.00〜9.99

8.0

80

PE80

10.00〜11.19

10.0

100

PE100

基础聚乙烯树脂通常可以不添加任何添加剂而单独使用,或仅为配色目的与

色母料配合使用。

聚乙烯树脂通常在树脂厂已配有满足加工需求量的抗氧剂。

制造管材的聚乙烯树脂需要包含光稳定体系,以保证管材在储存和露天使用期间,免于紫外辐射的破坏。

碳黑是一种紫外线吸收剂和光屏蔽剂,通常采用在聚乙烯管材料中添加碳黑作为光稳定剂使用。

碳黑的添加有二个要求,一是添加份量需达到2〜3%,二是碳黑在聚乙烯树脂中应充分分散均匀。

国际上制造聚乙烯管材推荐使用由树脂生产厂直接出品的已包含有必要稳

定体系和颜料有明确材料等级的混配料。

1.3、产品规格

1.3.1、本标准的管材按照期望使用寿命50年设计.

1.3.2、PE63、PE80PE1OC按本标准都可以制做成公称外径从①16mnr1000mm,

不同压力等级的管材。

但相同压力等级,相同管材外径,各类聚乙烯制做的

管材壁厚各不相同。

各类聚乙烯对管材应用的影响举例如下:

最大工

作压力

管材尺寸系列

节约材质

过水断面增大

PE63

PE80

PE100

PE8较

PE63

PE100较

PE80

PE8较

PE63

PE100较

PE80

1MPa

SDR11

SDR13,6

SDR17

17%

19%

9%

7%

133、聚乙烯管道系统对温度的压力折减系数:

50年寿命要求,40C以下温度的压力折减系数

温度,C

20

30

40

压力折减系数

1.0

0.87

0.74

1.4、技术要求

1.4.1、颜色:

市政饮用水管的颜色为蓝色或黑色,黑色管上应有蓝色的共挤色条,色条沿管材纵向至少要有三条。

暴露在阳光下敷设的管道必需是黑色。

142、外观:

管材内外表面应光滑,不允许有气泡,明显划痕、凹陷、杂质。

颜色不均等缺陷。

管材端面应切割平整并与轴线垂直。

143、管材尺寸:

143.1、长度:

管材长度一般为6m,9m,12m长度极限偏差为+0.4%,-0.2%

盘管盘架直径应不小于管材外径的18倍。

143.2、平均外径:

管材平均外径的负偏差全部为0。

正偏差分A,B二个等级。

精公差采用等级B,标准公差管材采用等级A。

一般用户无明确要求时,视为采用等级A。

143.3、壁厚及偏差:

管材任意点壁厚的偏差均为正值,负偏差全部为0。

144、管材静液压强度试验:

项目

环向应力,MPa

要求

PE63

PE80

PE100

80C,100h

8.0

9.0

12.4

不破裂,不渗漏

80C,165h

3.5

4,6

5.5

不破裂,不渗漏

80C,1000h

3.2

4.0

5.0

不破裂,不渗漏

145、物理性能:

项目

要求

断裂伸长率

>350%

纵向回缩率(110C)

<3%

氧化诱导时间(200C)

>20min

1.5、试验方法

1.5.1、试样的状态调节和试验的标准环境。

环境温度要求23C士2C,状态调节时间为24h。

1.5.2、颜色和外观:

用肉眼观察。

1.5.3、尺寸测量

1.531、长度:

管材长度用精度为1mm的钢卷尺测量。

1.532、平均外径:

按GB/T8806规定测量。

直径小于40mm的管材平均外径取管材同一截面均布的4个外径的算术平均值。

大于等于40mm的管材平均外径用□尺测量,

1.5.3.3、壁厚及偏差:

按GB/T8806规定测量。

用游标卡尺沿圆周测量最大壁厚和最小壁厚,精确到0.1mm。

1.5.3.4、静液压强度试验:

按GB/T6111规定进行。

1.5.3.5、断裂伸长率:

按GB/T8804.2规定进行。

断裂伸长率试验适用于管材壁厚〉12mm时。

1.5.3.6、氧化诱导时间:

按GB/T17391规定进行。

1.6、检验规则产品需经生产厂质量检验部门检验合格并附有合格标志方可出厂。

检验分出厂检验、型式检验。

1.6.1、出厂检验:

出厂检验的检测项目包括:

外观,颜色,长度,平均外径,壁厚,80C,165h的静液压强度试验,断裂伸长率及氧化诱导时间。

162、型式检验:

型式检验项目为除了80C,165h的静液压强度试验以外本标准所要求的全部技术要求。

1.7、标志、包装、运输、储存

1.7.1、产品标志:

管材出厂前应有永久性标志,每二处标志的间距不应超过2米。

标志至少应包括以下内容:

①厂名、商标;②公称外径;③标准尺寸比或

“SDR;④材料等级(PE100PE80或PE63;⑤公称压力;⑥生产日期;⑦标准号GB/T13663-2000。

1、原辅料知识

2.1、PE树脂:

聚乙烯树脂是具有多种结构和特性系列品种的树脂,目前

主要有二种分类方法。

一是按密度分类,分为低密度聚乙烯(密度为0.910〜0.925g/cm3,称LDPE),中密度聚乙烯(密度为0.926〜0.940g/cm3,称MDPE),高密度聚乙烯(密度为0.941〜0.965g/cm3,称HDPE)。

密度与其共聚单体的用量密切相关。

一是按结构分类,如将分子为线形,有一定数量无规分布支链的较低密度的聚乙烯称为线性低密度聚乙烯LLDPE(密度为0.915〜0.93g/cm

3),将平均相对分子质量大于200万的称为超高分子量聚乙烯UHMWPE等。

聚乙烯管材料已有三代产品,第一代聚乙烯管材级树脂共聚单体含量较低,最小要求强度(MRS)为6.3MPa,通常认为这类树脂为PE63等级,第一代聚乙烯管材级树脂为高密度树脂,密度约为0.95g/cm3。

第二代即为目前的

PE80树脂,它在第一代聚乙烯管材级树脂的基础上提咼了共聚单体的含量,密度下限约为0.938g/cm3,第二代树脂是MDPE或HDPE。

第三代树脂即为PE100,出现于上世纪80年代末期。

PE100具有双峰型分子量分布,第三代聚乙烯管材级树脂具有较高的刚度,20C,50年的蠕变低抗能力高,密度约为0.950g/cm3左右。

PE100的出现为聚乙烯管道开辟了更为广阔的应用空间。

主要表现在可以达到更高的适用压力,适用口径扩大,可以更好的地采用各种高效的施工方法。

如在非开挖施工中,管道在施工中发生刮痕是无法避免的,PE100由于具有出色的抵抗刮痕能力,因而特别适用于非开挖施工。

如用胀管法修复旧管,PE100都是最适合的材料。

2.2、色母粒:

色母粒是色料和PE树脂及少量润滑剂混合制备的塑料粒子。

在本色树脂中少量添加即可改变制品的颜色。

混合容易,计量方便,无粉尘污染。

因该指出的是,色母粒添加量与色料添加量是二回事,黑色色母粒中的碳黑含量约为5%上下,其余均为PE和润滑剂,因此添加2份色母粒与要求添加2份碳黑是相差甚远的二回事。

3、PE管生产流程:

选择生产指令类型的PE树脂与色母粒按配方在拌料机中拌合均匀t放入盛料斗t经自动上料机抽吸至加热料斗t在加热料斗中

经热风干燥脱水—物料自重加入挤出机—物料在挤出机内被螺杆挤压,并在

温度作用下逐渐熔融塑化后进入模具T物料在模具中被塑形为管坯T从模具中出来的管坯进入真空水槽,首先进入定径套,定径套上开有小孔,真空将未硬化的管坯紧紧吸附在定径套内壁上,喷水冷却使之硬化。

管材出定径套后,继续被水喷淋冷却降温。

T出真空水槽后的管材进入冷却水槽继续被水喷淋冷却t印字t牵引T记长切割T翻管架。

①50mm以下管材在牵引机后上盘管架记长盘卷成捆。

4、PE管生产设备:

挤出机,用于PE挤出的挤出机是单螺杆挤出机,它只有一根等径的螺杆,螺杆长度较长,在螺筒进口设有冷却段,冷却段是为防止螺筒热量散逸至加料斗,致物料在加料斗底部架桥。

机筒后部同时配有加热片和冷却风机,根据物料塑化的要求自动加热或冷却。

5、PE管材生产操作规程

5.1、开车准备

1、检查挤出生产线,模具是否已按生产指令安装就位,加热片、温度检测点是否已按装就绪。

定径套是否已按预备生产的管材予以更换,真空水槽内隔室密封胶板及真空水槽,冷却水槽端头的密封胶板是否也已更换,印字机印字轮是否已更换,锯机夹紧模块是否与预备生产的管材相符,上述各项有不到位的调整到位。

2、检查标志线挤出机是否已准备完好。

3、检查冷却水、压缩空气是否完备。

4、检查加热料桶中存料是否与预备生产用料相符,若不符应排出加热料桶中存料。

5、准备开车工具:

铲刀,六角搬子,加力棒,游标卡尺,电子秤。

5.2、原料准备

开车准备工作就绪后,按生产指令从仓库领取原料,注意区分PE100,PE80和PE63。

1、标志线原料拌合:

将PE63料和绿色色母粒按配方比例在拌料机中拌匀后装袋备用。

2、管材料拌合:

将指令的PE料和黑色色母粒按配方比例在拌料机中拌匀,放入料盆。

3、调整自动加料机,设定加料时间,将吸料枪放入料盆,关闭加热料桶排料阀,启动自动加料机将黑色PE混配料抽入加热料桶,吸料时注意调节吸料管的二次空气入口,使料顺利吸送。

5.3、模具加热

1、将管材挤出机料筒各段和模具机头各段温度均设为150C通电加温;将

标志线挤出机料筒各段温度设为150C通电加温。

2、与之同时,在加料桶吸满物料后,将加热料桶温度设为70C加温,将鼓风机进风门调至全开,并打开鼓风机和电加热器按钮开关,吹风脱水。

3、在管材挤出机、标志线挤出机料筒和模具机头各段温度均达150C后,

恒温一小时。

再将二机料筒和机头各段温度设至按工艺条件卡指定的温度,待各段温度均达指定温度后再恒温一小时。

5.4、开车

1、启动冷却水循环池潜水泵,启动空压机。

2、打开主机油冷器进水阀,打开主机料筒一段进水阀。

打开真空水槽,冷却水槽进水阀。

3、启动主机,打开加热料桶排料阀,通过卸料板控制加料量。

将主机转速从低速开始调节,注意主机电流。

4、待PE料从模头挤出时,观察挤出物料塑化情况,均正常后,逐渐提高主机转速挤出成型管坯,开始调节模头间隙。

不断从模头根部铲去流出的PE料,观察模口各边料流的快慢,料流快的一边模具间隙大,料流慢的一边模具间隙小,紧固模具间隙大的一边的调节螺栓,放松模具间隙小的一边的调节螺栓,至模具周边出料速度基本一致,管坯周边壁厚基本一致,准备牵管。

5、启动真空水槽循环水泵,打开真空水槽各室顶盖,手工挤扁管坯塞入定径套,从定径套后人工牵引管材向前,注意牵引速度与管坯出料速度一致。

6、与之同时打开冷却水槽各室顶盖,启动冷却水槽循环水泵,牵引管材进入冷却水槽。