通信线设计跟工艺控制新.docx

《通信线设计跟工艺控制新.docx》由会员分享,可在线阅读,更多相关《通信线设计跟工艺控制新.docx(21页珍藏版)》请在冰豆网上搜索。

通信线设计跟工艺控制新

通信线设计

本厂的通信线涉及同轴和对称部分,是指要求传输速率高,使用频率高,通常在300KHz~6GHz之间,包括中频,高频,甚高频,超高频等几个频段的线材;从结构和使用上可分为两大类:

同轴电缆和对称电缆,同轴电缆包括SYV.SFYV.RG.BT.日本高周波同轴线等;对称电缆包括PCM.SEYV.SFEVPV.T1(100Ω).E1(120Ω),LCD,USB.SERIALATA(为豪力士新开发的样品)等系列.

因其使用频率高,相应的电性能要求也很高,生产时的工艺难度较大,下面分別对其制作工艺及生产注意事项做如下小结:

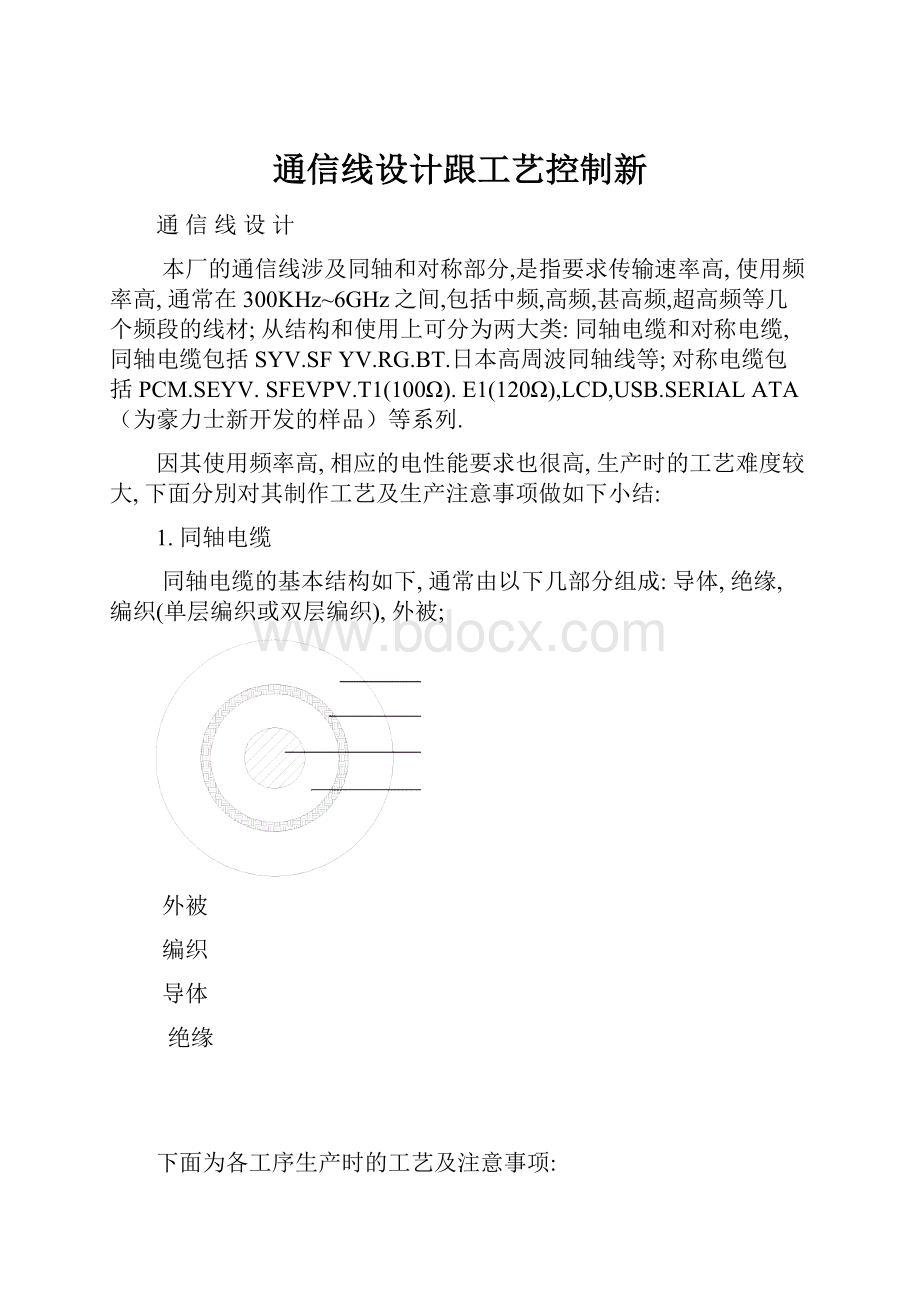

1.同轴电缆

同轴电缆的基本结构如下,通常由以下几部分组成:

导体,绝缘,编织(单层编织或双层编织),外被;

外被

编织

导体

绝缘

下面为各工序生产时的工艺及注意事项:

1.芯线押出

a.来料检验:

芯线押出时需先对来料进行检验,包括导体质量及胶料质量,杜绝来料不良的出项;

b.放线张力:

通常情況下,线规越小,放线张力也要随之变小,具体可参照如下表格:

线规

>=22AWG

22~24AWG

26~28AWG

28~30AWG

<=32AWG

放线张力

500g

400g

300g

200g

150g

注:

“张力值可根据不同设备进行适当调整”

c.导体预热:

同轴线材通常有附著力要求,同时为保证胶料的抗张与伸长,需要对导体进行适当的预热,预热后的导体温度应该保持在50~60℃,个別附著力要求较大的线材可再适当提高至70~80℃;

d.押出温度:

不同的绝缘材料需要选择不同的押出温度,以达到良好的外被及性能要求,以下为几种常见材料的挤出温度:

材料

LD-PE

HD-PE

FEP

PFA

ETFE

押出温度

180~220℃

190~250℃

360~385℃

365~390℃

260~330℃

注:

“张力值可根据不同设备进行适当调整”

但对于化学发泡材料,如FE00-1100,押出温度通常由发泡度及水中电容来決定,发泡度越高,押出温度也需随之提高;

e.模具:

模具包括內模与外模,內模的选取通常以导体可以顺利通过为准,但也不能太大,否则可能导致偏心不稳定;外模通常是成品外径OD*1.03;但由于氟塑料材料的特殊性,模具设计与一般材料有区別,一般来说选用挤管式模具,设计模具时主要取決于拉伸比DDR、模具与模心端口的平衡比DRB,材料型号不同,要求的拉伸比及平衡比也不一樣。

对于大金FEP(NP-101):

DDR范围为80~140,DRB范围为1.0~1.1;;对于大金PFA(AP-201):

DDR范围为80~140,DRB范围为1.0~1.1;对于杜邦FEP5100:

DDR范围为80~120,DRB范围为0.9~1.15;对于杜邦FEP100:

DDR范围为50~200,DRB范围为0.9~1.1;对于杜邦TEFZEL750:

DDR范围为5~30,DRB范围为1.05~1.1(杜邦材料我司未采用,仅供参考)

f.抽真空:

氟塑料押出时通常需要对机头进行押真空,以保证良好的附著力及外观等;通过抽真空再调节锥体的長度,锥体太长则线径不够稳定,波动较大;锥体太短则容易导致较多的锥体破裂及火花击穿;

g.冷却:

聚乙烯类(包括实心及发泡两种)押出时,一段冷却通常采用45~65度的温水冷却,一方面提高绝缘材料的伸长率,同时可增加导体与绝缘之间的附着力;氟塑料押出时一段通常采用空冷,防止芯线扁线,不圆整,二段为普通水冷;

h.同心度:

高频线通常对同心度要求极高,如RG-178/U,同心度要求在90%以上;因此开机前需要对线材同心度做严格检验,生产过程中要定期对同心度进行检查;

i.外观:

芯线押出后,要对外观进行检查,要求圆整,光滑,无冷料及杂质等;

j.收线轴:

根据不同的客戶定长要求选择适当的收线轴,并确定轴装量;

其它生产工艺,如机型,线速度等可参照工艺卡规定来进行.

附高频线能与芯线押出工序之间关系表:

芯线押出工序工艺与高频线性能关系

/

线径增大

发泡度增大

电容增大

导体增大

变形

压扁

发泡度均匀

特性阻抗

增大

增大

減小

減小

不稳定

不稳定

稳定

回波损耗

減小

減小

增大

減小

不稳定

不稳定

減小

衰減

減小

減小

增大

減小

/

/

/

延时

/

减小

減小

/

/

/

/

串音

/

/

/

/

/

/

/

备注:

1>对上面所描述的诸如线径增大,指得是线径做在上公差范围(并沒有超出设计范围),会导致后工序测出其阻抗值;

2>对于回波损耗值与各参数之间关系,应描述为:

a.线径越稳定,则回波损耗越小,就越能达到我们的性能要求;相反,若线径不稳定,则回波损耗越大,越不能滿足我们的性能要求;

b.发泡度越稳定,则回波损耗越小,就越能滿足我们的性能要求;

3>发泡越均匀,对延时影响不大,但会导致延时差減小;

2.编织

a.并线工序:

编织前首先要进行并线工序,并线时需要注意的事项主要有两点:

根据不同单丝的线径选择不同的张力,通常情況下,线径越小,放线张力也要随之变小,以避免导体被拉细,具体可参照下表:

单系线径(mm)

>=0.16

0.12

0.10

0.08

<=0.05

放线张力(g)

150

120

90

70

50

注:

张力仅供参考

并线时为防止单丝之间散乱,通常需要在并线收线处拖少量硅油,硅油的量不宜太多,否則容易导致押出时起股等;

b.放线张力:

因编织时放线张力不易测量,通常情況是根据员工手感来控制,主要是要避免导体被拉细,另外一个很重要的方面是要调节各定的张力一致,以免出线跳股的不良;

c.卷绕圈数:

收线时的卷绕圈数对发泡线材的电气性能影响较大,一般情况下,以保证收线稳定,不打滑为准;

d.编织模具:

编织模具有两种,一种为普通模具,一种是纵包模具;普通编织模具的选择要较编织的线径尺寸稍大,如编织后线径为d,则眼模尺寸D=d+0.3~1.0mm;纵包眼模的尺寸在

e.编织后需对线材的特性阻抗进行检查,如偏大或偏小需进行工艺调整;

其它生产工艺,如编织速度可参照工艺卡规定来进行.

附高频线性能与编织工序之间关系表:

编织工序工艺与高频线性能关系

/

放线张力增大

收线张力增大

眼模增大

特性阻抗

減小

減小

增大

回波损耗

/

/

/

衰減

增大

增大

/

延时

/

/

/

串音

增大

增大

/

3.外被押出

a.来料检验:

外被押出时需先对编织半成品进行检验,检验编织芯线是否光滑圆整,是否有有毛头或跳股不良等,杜觉来料不良的出现;

b.放线张力:

通常情況下,线规越小,放线张力也要随之变小,具体可参照如下表格:

线规

>=22AWG

22~24AWG

26~28AWG

28~30AWG

<=32AWG

放线張力

1000g

800g

600g

400g

300g

c.芯线预热:

同轴线材通常有附著力要求,需要对芯线进行适当的预热,预热后的半成品温度应该保持在50~60℃,个別附著力要求较大的线材可再适当提高至70~80℃;

d.押出温度:

不同的外被材料需要选择不同的押出温度,以达到良好的外被及性能要求;一般PVC类押出温度在160---180度,氟塑料押出温度根据型号不同,押出温度差別较大,具体可参照芯线押出温度进行;低烟无卤料在使用前需进行干燥,具体工艺可参照TD125技术通知单进行,其押出温度通常在160---175度;

e.模具:

模具包括內模与外模,內模的选取通常以芯线可以顺利通过为准,但也不能太大,否则可能导致偏心不稳定;外模通常是成品外径OD+0.1~0.3mm;但由于氟塑料材料的特殊性,模具设计与一般材料有区別,一般来说适用挤管式模具,设计模具时主要取決于拉伸比DDR、模具与模心端口的平衡比DRB,材料型号不同,要求的拉伸比及平衡比也不一样。

(见上面模具的选择有详细说明)

f.抽真空:

氟塑料押出时通常需要对机头进行押真空,以保证良好的附著力及外观等;通过抽真空调节锥体的长度,锥体太长則线径不够稳定,波动较大;锥体太短则容易导致较多的锥体破裂及火花击穿;

g.冷却:

PVC及低烟无卤料外被押出时,一段冷却采用普通水冷即可;氟塑料押出时一段通常采用空冷,防止芯线扁线,不圆整,二段为普通水冷;

h.同心度:

开机前需要对线材同心度做严格检验,生产过程中也要定期对同心度进行检查;

i.外观:

外被押出后,要对外观进行检查,要求圆整,光滑,与冷料及杂质等,有样线时可参照样线进行;

j.收线轴:

根据不同的客戶定长要求选择适当的收线轴,并确定轴裝量;

其它生产工艺,如线速度可参照工艺卡规定来进行

同轴电缆的部分计算公式:

εe*10-624*13*εe

电容Cs=(F/KM)=(pF/m)

18*ln(De/de)lg(De/de)

60138.2

阻抗Zc==lg(De/de)(Ω)

ln(De/de)

延时T=1/V=

/3*108(s/m)=3.33*

(ns/m)

附.高频同轴线的测试图例:

a.正常情況下的衰減(Attenuation)与驻波比(SWR)的测量曲线如下:

b.如出现导体不良,芯线扁线等异常时,对应的传输与反射曲线会变成如下形狀:

衰減曲线会出线较多的突起,变得不平滑:

相应的驻波比(SWR)也会有很多的波峰,导致总体性能出现不合格:

二.对称电缆

对称电缆相对于同轴电缆结构上较为复杂,制作工序也多,因此生产上控制难度也较大;通常对称电缆结构如下,生产工序通常有:

芯线押出,对绞,成缆,编织,外被押出;下面分別阐述:

外被

编织

芯线

铝箔

地线

1.芯线押出

a.来料检验:

芯线押出时需先对来料进行检验,包括导体质量及胶料质量,杜绝来料不良的出现;

b.放线张力:

通常情況下,线规越小,放线张力也要随之变小,具体可参照如下表格:

线规

>=22AWG

22~24AWG

26~28AWG

28~30AWG

<=32AWG

放线张力

300g

250g

200g

150g

100g

c.导体预热:

同轴线材通常有附著力要求,同时为保证胶料的抗张与伸长,需要对导体进行适当的预热,预热后的导体温度应该保持在50~60℃,个別附著力要求较大的线材可再适当提高至70~80℃;

d.押出温度:

不同的绝缘材料需要选择不同的押出温度,以达到良好的外被及性能要求,以下为几种常见材料的挤出温度:

材料

LD-PE

HD-PE

FEP

PFA

ETFE

押出温度

180~220℃

190~250℃

360~385℃

365~390℃

260~330℃

j.但对于化学发泡材料,如FE00-1100,押出温度通常由发泡度及水中电容来決定,发泡度越高,押出温度也需随之提高;

e.模具:

模具包括內模与外模,內模的选取通常以导体可以顺利通过为准,但也不能太大,否则可能导致偏心不稳定;外模通常是成品外径OD*1.03;但由于氟塑料材料的特殊性,模具设计与一般材料有区別,一般来说适用挤管式模具,设计模具时主要取決于拉伸比DDR、模具与模心端口的平衡比DRB,材料型号不同,要求的垂伸比及平衡比也不一樣。

对于杜邦FEP5100:

DDR范围为80~120,DRB范围为0.9~1.15;对于杜邦FEP100:

DDR范围为50~200,DRB范围为0.9~1.1;对于杜邦TEFZEL750:

DDR范围为5~30,DRB范围为1.05~1.1;

f.抽真空:

氟塑料押出时通常需要对机头进行押真空,以保证良好的附著力及外观等;通过抽真空调节锥体的长度,锥体太长则线径不够稳定,波动较大;锥体太短则容易导致较多的锥体破裂及火花击穿;

g.冷却:

聚乙烯类(包括实心及发泡两种)押出时,一段冷却通常采用45~65度的温水冷却,一方面提高绝缘材料的伸长率,同时可增加导体与绝缘之间的附著力;氟塑料押出时一段通常采用空冷,防止芯线扁线,不圆整,二段为普通水冷;

h.同心度:

高频线通常对同心度要求极高,如RG-178/U,同心度要求在90%以上;因此开机前需要对线材同心度做严格检验,生产过程中要定期对同心度进行检查;

i.外观:

芯线押出后,要对外观进行检查,要求圆整,光滑,无冷料及杂质等;

k.收线轴:

根据不同的客戶定长要求选择适当的收线轴,并确定轴裝量;

其它工艺,如机型,线速度等可参照工艺卡规定来进行.

附高频线性能与芯线押出工序之间关系表:

芯线押出工序工艺与高频线性能关系

/

线径增大

发泡度增大

电容增大

导体增大

变形

压扁

发度度均匀

特性阻抗

增大

增大

減小

減小

不稳定

不稳定

稳定

回波损耗

減小

減小

增大

減小

不稳定

不稳定

減小

衰減

減小

減小

增大

減小

/

/

/

延时

/

减小

減小

/

/

/

/

串音

/

/

/

/

/

/

/

备注:

1>对上面所描述的诸如线径增大,指得是线径做在上公差范围(并沒有超出设计范围),会导致后工序测出其阻抗值;

2>对于回波损耗值与各参数之间的关系,应描述为:

a.线径越稳定,则回波损耗越小,就越能达到我们的性能要求;相反,若线径不稳定,则回波损耗越大,越不能满足我们的性能要求;

b.发泡度越稳定,则回波损耗越小,就越能满足我们的性能要求;

3>发泡越均匀,对延时影响不大,但会导致延时差減小;

2.喷环

a.油墨:

高频线芯线多为实心PE,PP或发泡PE,喷墨使用油墨需要选用GEM喷环油墨(美国进口)加国产信达JRP8稀释剂;如有FEP绝缘高频线,喷环油墨和稀释剂需要选用GEM专用油墨和稀释剂

b.噴环顏色:

噴环油墨顏色有十种基本色(黑,棕,紅,橙,黃,绿,蓝,紫,白,灰)外加一个国产粉紅,共11個

c.喷环宽度与间距:

通常喷环的环宽为3+/-1mm,环间距为12~15mm;

d.线速度:

根据不同的线径选择不同的线速度,如线径在0.5~0.8mm,喷环速度在60~80m/min;线径大于0.8mm时,速度在90~120m/min;

e.预热及干燥:

对PE绝缘类线材,喷环线前面可不用预热装置.后面预热需要分气候因素:

若在冬天和春天季节,用我们公司自制的预热装置,需要密封一下下面的风机装置,实际温度近500度左右;若在夏秋季节,可直接启动自制预热装置即可,实际温度400度左右.

喷环示意图如下:

L1=2~4mm,L2=12~15mm

3.对绞

a.对绞机型:

根据线材不同的发泡度及电气性能要求,生产時需要选择不同的机台,如发泡度高于50%时,通常要使用带退扭的放线机,以尽量減少芯线的扭曲变形;如需要在对绞时拖包铝箔和聚酯带,則只能选用特殊对绞机;

b.放(收)线张力:

对绞时放(收)线张力要根据不同的线规,线径来控制,主要是保证芯线不被压扁变形,导体沒有拉細的不良;

c.包带张力:

对于需要拖包或绕包包带(铝箔,聚酯带等)的线材,包带张力的控制是很重要的,包带张力的调整要满足以下要求:

包带圆整,不打皱,对芯线沒有损伤或压扁变形;

d.眼模:

对绞使用的眼模通常较对绞的线径大0.2~0.3mm,以便对绞芯线可以顺利通过眼模;

e.对绞节距:

为达到一定的串音,不同线对之间的要选择不同的对绞节距,对绞节距越大,对內及对间的串音就相对会越差;但对绞节距太小时,对芯线损伤较大;需要依据不同的线材选择适当的节距;

其它工艺,如机型,转速等可参照工艺卡规定来进行.

附高频线性能与工艺对绞工序之间关系表:

芯线对绞工序工艺工艺高频线性能关系

/

放线张力增大

包带张力增大

收线张力增大

眼模增大

节距增大

包带与对绞同向

特性阻抗

減小

減小

減小

增大

增大

減小

回波损耗

/

/

/

/

/

/

衰減

增大

/

增大

減小

減小

金属屏蔽影响

延时

/

/

/

/

/

/

串音

/

/

/

/

減小

/

备注:

1>若对绞后实测阻抗值=标准值上限+(0~5Ω),可进行下列方式调整:

a.对绞放线张力加大50~100g,但要保证导体不会被拉细;

b.眼模尺寸減小0.1~0.2mm;

4.成缆

a.放线张力:

成缆时收放线张力对电气性能影响较大,需根据此工序检验的特性阻抗进行调节;如阻抗偏大,则要适当增大放线张力,反之亦然;

b.模具尺寸:

成缆眼模尺寸一般绞合线径大0~0.3mm,保证芯线无刮伤;成缆线径计算方式,一般以CAD制作方式可以算出其成缆之绞合外径.以下给出芯线线径相同情況下成缆之绞合线径通用公式:

绞合形式一般有束绞、同心绞、复合绞。

束绞:

D=1.155

d--------------------------公式1

同心绞:

D=(1+2n)d中心为1条------------公式2

D=(2.155+2n)d中心为3条------------公式3

D=(2.414+2n)d中心为4条------------公式4

D=(2.703+2n)d中心为5条------------公式5

绞合眼模可根据以上理论计算选择绞合模具,应注意要根据实际情況有时会放大或缩小。

c.分线板与眼模距离:

一般来讲,分线线板与成缆眼模距离可控制在25~35cm,距离越远,芯线越不易被刮伤或变形,但此时芯线容易出线错位;距离越近,芯线不易错位,但芯线易受损伤;此时可根据检测的特性阻抗情況调节:

阻抗偏大,则減小两者间距离,阻抗偏小,则增大两者距离;

d.包带张力:

成缆后通常需绕包(或拖包)铝箔或聚酯带,包带张力的调整要以可以圆整地包住成缆芯线,无打皱为准;同时要根据特性阻抗情況调整张力大小:

阻抗偏大,则适当增大包带张力,阻抗偏小,则減小包带张力;

e.正式生产前要检验线材的特性阻抗;

其它工艺,如机型,转速等可参照工艺卡规定来进行.

附高频线性能与成缆工序之间关系表:

成缆工序与高频线性能关系

放线张力增大

收线张力增大

包带张力增大

成缆节距增大

眼模增大

特性阻抗

減小

減小

減小

增大

增大

回波损耗

/

/

/

/

/

衰減

增大

增大

/

/

/

延时

/

/

/

/

/

串音

/

/

/

減小

/

备注:

1>若成缆后实测阻抗值=标准值上限+(0~3Ω),可进行下列方式调整:

A,成缆放线张力加大100~150g,但要保证导体不会被拉细;

B,成缆包带张力加大100~200g;

5.编织

a.并线工序:

编织前首先要进行并线工序,并线时需要注意的事项主要有两点:

根据不同单丝的线径选择不同的张力,通常情況下,线径越小,放线张力也要随之变小,以避免导体被拉细,具体可参照下表:

单丝线径(mm)

>=0.16

0.12

0.10

0.08

<=0.05

放线张力(g)

150

120

90

70

50

并线时为防止单丝之间散乱,通常需要在并线收线处拖少量硅油,硅油的量不宜太多,否则容易导致押出时起股等;

b.放线张力:

因编织时放线张力不易测量,通常情況是根据员工手感来控制,主要是要避免导体被拉细,另外一个很重要的方面是要调节各锭的张力一致,以免出现跳股的不良;

c.卷绕圈数:

收线时的卷绕圈数对发泡线材的电气性能影响较大,一般情況下,以保证收线稳定,不打滑为准;

d.编织模具:

编织模具有两种,一种为普通模具,一种是纵包模具;普通编织模具的选择要较编织的线径尺寸稍大,如编织线径为d,则眼模尺寸D=d+0.3~1.0mm;纵包眼模的尺寸在

e.编织后需对线材的特性阻抗进行检查,如偏大或偏小需进行工艺调整;

其它生产工艺,如编织速度可参照工艺卡规定来进行.

附高频线性能与编织工序之间关系表:

编织工序工艺与高频线性能关系

/

放线张力增大

收线张力增大

眼模增大

特性阻抗

減小

減小

增大

回波损耗

/

/

/

衰減

增大

增大

/

延时

/

/

/

串音

增大

增大

/

6.外被押出

a.来料检验:

外被押出时需先对编织半成品进行检验,检查编织芯线是否光滑圆整,是否有有毛头或跳股不良等,杜绝来料不良的出现;

b.放线张力:

通常情況下,线规越小,放线张力也要随之变小,同时要根据上工序测量的特性阻抗数值来适当调整放线张力;

c.芯线预热:

对中电缆押出外被时,芯线通常不需预热,少数特殊的线材可参照工艺卡;

d.押出温度:

外被押出材料通常有两类:

PVC类和NH-FR两种,一般PVC频押出温度在160---180度,低烟无卤料在使用前需进行干燥,具体工艺可参照我司技术文件进行,其押出温度通常在160---175度;

e.模具:

模具包括內模与外模,內模的选取通常以芯线可以顺利通过为准,但也不能太大,否则可能导致偏心不稳定;半挤管式押出时,外模通常是成品外徑OD+0.1~0.3mm;挤管式押出时,外模尺寸计算公式如下:

內模尺寸+3*外被厚度+0~0.3mm;

f.抽真空:

对种电缆外被材料通常是PVC类或低烟无卤料,押出一般不需抽真空;

g.冷却:

PVC及低烟无卤料料外被押出时,一段冷却采用普通水冷即可;

h.同心度:

开机前需要对线材同心度做严格检验,生产过程中也要定期对同心度进行检查;

i.外观:

外被押出后,要对外观进行检查,要求圆整,光滑,无冷料及杂质等,有样线时可参照样线进行;

j.收线轴:

根据不同的客戶定长要求选项适当的收线轴,并确定轴裝量;

其它生产工艺,如线速度可参照工艺卡规定来进行.

附对种电缆SerialATA(这次在做样的)的性能测试告:

正常情況下,线对衰減曲线如下: