自卸车整车装配检验规范ok资料.docx

《自卸车整车装配检验规范ok资料.docx》由会员分享,可在线阅读,更多相关《自卸车整车装配检验规范ok资料.docx(18页珍藏版)》请在冰豆网上搜索。

自卸车整车装配检验规范ok资料

自卸车整车装配检验规范

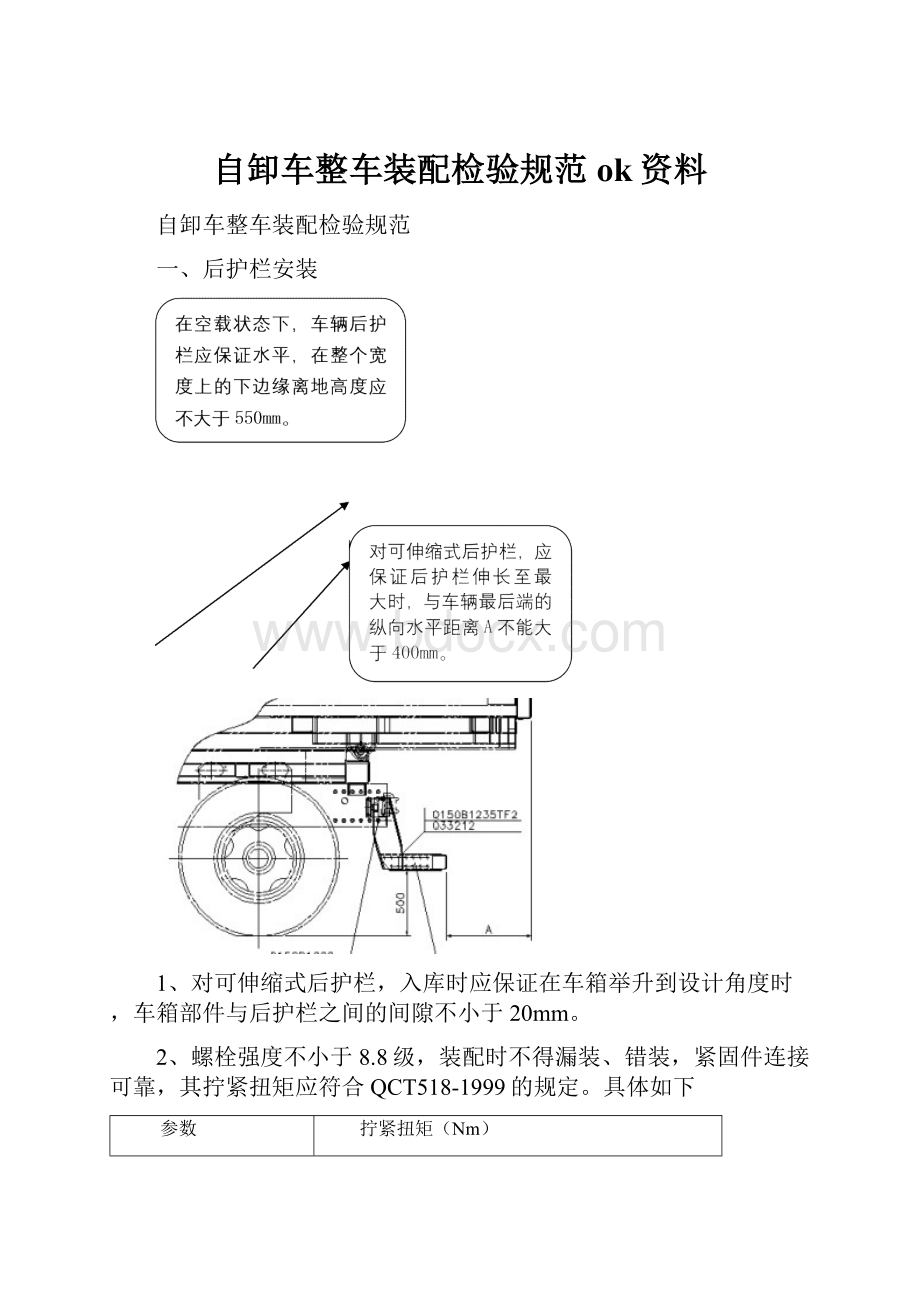

一、后护栏安装

1、对可伸缩式后护栏,入库时应保证在车箱举升到设计角度时,车箱部件与后护栏之间的间隙不小于20mm。

2、螺栓强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下

参数

规格

拧紧扭矩(Nm)

标准值

最大值

M10

59

75

M12

97

113

M16

215

245

3、检验手段:

扭力扳手、卷尺

4、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

5、重要度:

重要;管理手段:

数据记录表

二、侧护栏总成

1、护装置固定地安装在副车架上时,所有连接件应与底盘车辆上的各种设施,如备胎、蓄电池架、储气筒、燃油箱、灯具、工具箱、液化气罐等保留至少10mm间隙。

2、支架分为支架总成、带撑杆的支架总成、缩短的支架总成(如图),其中带撑杆的支架下端撑杆L型板必须与主车架贴紧,并有预紧的2mm余量。

3、前、后支架总成时,距横杆前、后边缘的距离原则上为200mm,如受空间所限(如与空气滤清器、电瓶、车箱限位、主副车架连接座、侧置备胎、副车架外侧工艺孔等位置发生重叠),允许布置情况在100mm范围内调整。

4、强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下

参数

规格

拧紧扭矩(Nm)

标准值

最大值

M8

23

26

M12

97

113

5、检验手段:

扭力扳手、卷尺

6、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

7、重要度:

重要;管理手段:

数据记录表

三、备胎升降系统总成通用技术要求

1、部件安装、焊接牢固可靠,备胎安装后,必须锁紧固定支架。

2、装侧置备胎时,备胎与主传动轴及周边相关部件的间距不小于50mm。

与后桥轮胎的间距不小于100mm。

3、栓强度不小于8.8级,螺纹紧固件其拧紧扭矩应符合QCT518-1999的规定。

具体如下

参数

规格

拧紧扭矩(Nm)

标准值

最大值

M16

215

245

4、检验手段:

扭力扳手、卷尺

5、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

6、重要度:

重要;管理手段:

数据记录表

四、电瓶保护装置

1、保护装置外观不得有易伤人的尖角、毛刺等制造缺陷。

2、电瓶保护支架一般焊接在车箱底板上,保证焊接牢固可靠,不得有虚焊等焊接缺陷。

3、电瓶保护装置距离电瓶盖上平面的距离不得超过50mm,距离电瓶最外缘不得超过20mm,不影响车箱的举升和下落。

4、检验工具:

卷尺

5、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

6、重要度:

重要;管理手段:

数据记录表

五-灯具系统安装总成

1、灯具支架焊接必须牢固可靠,不得有虚焊等焊接缺陷,不得与其他结构件有干涉现象。

2、灯具必须带有3C标志,灯具外观完好,安装可靠,接通开关,灯具能正常工作。

3、电线束应布线规整,走向合理,固定牢靠,不得有松动、脱落和干涉现象,远离各类热源区域。

4、侧灯距离最前端不大于1500mm,中间距离不大于3000mm,距车辆最后端不大于1000mm。

5、检验手段:

卷尺

6、检查频次:

自检百分百检查,专检1/10,小于10辆必须检1辆。

7、重要度:

重要;管理手段:

数据记录表

六、举升报警

1、报警器、报警开关安装可靠。

2、开关接触取信号的接触式举升报警系统,报警开关支架焊接牢固、美观。

3、车箱举起报警器应正常报警。

4、检验手段:

目测

5、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

6、重要度:

重要;管理手段:

数据记录表

七、铭牌及安全警示标示总成

1、铭牌安装要按照产品图纸规定位置安装。

安装位置醒目、横平竖直、外型美观。

铆钉固定时,铆接要牢固、可靠,无松动和开裂现象,胶粘贴时,还要防止粘结剂渗出。

2、安全警示标示

3、安全警示标示要按照产品图纸规定位置粘贴

4、前顶自卸车安全警示标示包括:

举升警示牌、边钩警示牌(浮动式铰链座使用)、

5、腹顶自卸车安全警示标示包括:

中顶车举升警示牌、边钩警示牌(浮动式铰链座使用)、油箱警示。

6、警示标示粘贴要横平竖直、外观美观,粘贴要牢固、可靠。

不应出现折痕、皱纹,自卷撕裂等现象。

7、检验手段:

目测

8、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

9、重要度:

重要,管理手段,数据记录表

八、车箱总成

1、空载状态下,四纵梁自卸车箱体主纵梁与副车架纵梁之间的间隙要求:

箱体主纵梁与副车架纵梁后端应保证贴合,当车厢长度小于6000mm时,前端间隙允许小于3mm;当车厢长度大于6000mm小于7500mm时,前端间隙不大于5mm;当车厢长度大于7500mm时,前端间隙允许小于7mm。

2、检验手段:

目测

3、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

4、重要度:

重要,管理手段,数据记录表

九、开合机构总成

1、开合机构的下支座(含外引支架)应焊接在刚性限位或主车架的后尾部。

。

2、开合机构下拉杆橡胶垫块压缩量10mm。

3、手动开合机构作为我公司采用浮动式铰链座车型的标准配置(矿用自卸车、解放车型及订单特殊要求除外),并且对称布置。

4、所有焊缝应饱满、美观,不得有气孔、夹渣、咬边、虚焊等焊接缺陷出现;焊后清理焊缝药皮、飞溅,打磨焊疤。

5、检验工手段:

卷尺

6、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

7、重要度:

重要,管理手段,数据记录表

十、液压缸安装总成

1、液压缸安装时应确保中心与车箱和副车架的中线一致,与主车架中心偏差小于2mm,液压缸沿前后方向应尽可能保证垂直,最大允许偏角小于0.5度。

2、液压缸与其上、下支座之间间隙不得大于2mm,且不允许加调整垫片。

3、液压缸上支座连接用螺栓装配时应涂上乐泰271密封胶。

4、锁紧螺母安装的正确方向:

上支架的螺母必须位于箱体外,下支架的螺母必须在液压缸支撑梁内。

6、液压缸静止或举升过程中,不能和上装及底盘的部件发生干涉现象,其中,静止时,液压缸顶部与车箱顶护板之间间隙大于50mm;举升过程中,箱体前板最下端与液压缸间隙大于50mm。

7、液压缸连接螺栓强度为10.9级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下

参数

规格

拧紧扭矩(Nm)

标准值

最大值

M16

305

355

8、检验手段:

扭力扳手、卷尺

9、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

10、重要度:

重要,管理手段,数据记录表

十一副车架总成

副车架安装

1、副车架安装距公差±10mm。

2、副车架安装后,底盘车架与副车架的间隙不得大于2mm,该间隙长度不得大于500mm。

3、副车架翻转轴中心线与箱体底板纵向对称面的垂直度公差不得大于2mm。

4、副车架安装后,不能与底盘零部件干涉,并留出足够间隙。

5、副车架每侧的连接部件与底盘车架表面应贴合紧密、牢固。

6、副车架与底盘的连接部件在车辆重载后不得与底盘相关部件发生干涉。

7、副车架与底盘连接螺栓等级不低于8.8级,与底盘横梁或其他部件共用的螺栓等级不小于10.9级(螺栓力矩280-320N.M),螺母等级不低于8级,并应加装平垫片和弹性垫圈。

8、副车架与底盘的连接原则应遵循:

前顶车型副车架前端第一个连接点距副车架前端距离不大于300mm,中顶车型副车架前端第一个连接点距副车架前端距离不大于500mm,相邻连接点间距为800~1000mm(如因底盘原因而导致无安装的空间等特殊情况允许小于1500mm),且牢固可靠,不得有窜动或偏移。

9、副车架连接部件种类及布置形式参照副车架安装总成图

10、原则上连接部件与副车架采用焊接方式固定,焊接应牢固,焊缝美观。

连接部件与底盘采用螺栓连接。

11、副车架与底盘自带承力钢板的连接全部采用螺栓连接(螺栓种类执行图纸要求),原则应将所有孔位都连接,当连接板尺寸超过3000mm时,允许留有空位,但前后端3个螺栓应全部安装,总的空位数应少于总孔位的1/3,并且空位必须位于承力钢板中部,间隔分布。

12、检验手段:

卷尺、扭矩扳手

13、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

14、重要度:

关键,管理手段,数据记录表

十二、油泵带传动轴总成

1、装配后传动轴摆角应小于7度,

2、使用伸缩式传动轴时,装配后传动轴花键伸出长度应在10~50mm之间,使用非伸缩式传动轴时,油泵输入轴与传动轴啮合长度应在30~35mm之间。

3、安装油泵连接架组件时,应优先借用主车架上自带的孔。

当需要在主车架上配钻安装孔时,如果油泵连接架组件上有安装孔位,应严格按照油泵连接架组件上的孔位在主车架上配钻孔;如果油泵连接架组件无安装孔为,应在图纸所示尺寸范围内配钻孔。

4、油泵连接架组件与主车架及油泵支架组件装配时,要求贴合面必须贴实,严禁在其贴合面间局部增加调整垫片。

5、传动轴装配后,用手在正、反两个方向上沿万向节夹角形成的圆锥面运动轨迹转动时,万向节工作平稳,不得有卡阻现象或明显的间隙,万向节夹角应符合设计要求,

6、泵的高压口向下时,需在高压口接弯头,使油路变为水平,然后再接直头高压油管。

7、需改制取力器后安装的直插泵时,严格按图纸要求执行。

8、各类连接螺栓强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下

参数

规格

拧紧扭矩(Nm)

标准值

最大值

M08

23

26

M12

97

113

M14

160

185

9、当安装油泵连接架组件时,如果需要拆下原车线束及气管路,油泵连接架组件安装好后,应将原车线束及气管路捆扎后重新固定,并增加必要的保护套。

10、检验手段:

扭矩扳手、卡尺

11、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

12、重要度:

关键,管理手段,数据记录表

十三液压管路安装

1、前顶自卸车液压管路安装

2、油管、油管接头密封处装配前要清洁干净,密封件涂黄油。

3、液压管路中的各处部件及连接处应牢靠,不得在振动情况下造成松动;不得有渗漏现象。

4、液压软管连接的,应保证软管的弯曲半径符合国家的相关标准的要求,不得扭曲、折弯和干涉压扁;并且在较长(长度大于1m)的管路走向选择合适的支撑点对管路进行支撑。

5、高低压胶管在车箱举升任何位置不得有拉伸现象,也不得与其它部件发生运动干涉和相互摩擦,远离热源区域100mm以上(当距离热源区域小于50mm时,需要用隔板隔开)。

6、液压油的液面高度必须可在液位计上显示出来且在液位计的中央,且勿过量加油。

腹顶自卸车液压管路安装

1、油管、油管接头密封处装配前要清洁干净,密封件涂黄油。

2、液压管路中的各处部件及连接处应牢靠,不得在振动情况下造成松动;不得有渗漏现象。

3、液压软管连接的,应保证软管的弯曲半径符合国家的相关标准的要求,不得扭曲、折弯和干涉压扁;并且在较长(长度大于1m)的管路走向选择合适的支撑点对管路进行支撑。

4、高低压胶管在车箱举升任何位置不得有拉伸现象,也不得与其它部件发生运动

5、检验手段:

卷尺

6、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

7、重要度:

关键,管理手段,数据记录表

中顶T式车油管安装

十四、倾斜操纵系统

1、气控操纵阀支架应按图纸要求牢固地安装在驾驶员座椅左侧位置或按照订单要求安装在其他位置,同时考虑方便螺栓和(或)使用扳手以及连接电气线路的拆装,并不得损害原车气、电管路。

2、气控阀操纵安装后,操纵杆运动到举升、中停、下降各位置时不得与其他部件发生干涉,并留有足够的运动空间。

3、气控操纵阀气源应就近串接在制动系统长供气路内或直接与储气筒连接,尼龙管技术指标应符合QC/T80-1993。

4、气路安装中,各接头位置连接可靠,不得有漏气现象。

管路布置合理,弯曲半径不宜小于9-10倍尼龙管外径,严禁出现管路发生尖角折叠现象。

5、管路要有合理的保护和捆扎固定,行车或随驾驶室翻转时,不得与其他零部件发生干涉,同时,管路应远离发动机、排气系统等高温和高发热源部件,避免造成损害而漏气。

6、检验手段:

目测

7、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

8、重要度:

关键,管理手段,数据记录表

十五、行程限位装置总成

1、连接进、出气控限位组件的尼龙管技术指标应符合QC/T80-1993,

2、气路安装中,各接头位置连接可靠,不得有漏气现象。

管路布置合理,弯曲半径不宜小于9-10倍尼龙管外径,严禁出现管路发生尖角折叠现象。

3、管路要有合理的保护和捆扎固定,不得与其他零部件发生干涉,同时,管路应远离发动机、排气系统等高温和高发热源部件,避免造成损害而漏气。

4、使用导向阀杆与阀芯分体结构的气控限位组件中的导向阀杆支撑块应涂抹黄油等进行润滑;

5、使用导向阀杆与阀芯分体结构的气控限位组件,应对导向阀杆和气动换向阀进行保护,防止磕碰、锈蚀等现象的发生;

6、各类连接螺栓强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

强度等级8.8级螺栓扭矩具体如下

参数

规格

拧紧扭矩(Nm)

标准值

最大值

M06

9

12

M12

97

113

7、检验工具:

卷尺、扭矩扳手

8、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

9、重要度:

重要,管理手段,数据记录表

11、重要度:

重要,管理手段,数据记录表

十六、横向稳定装置总成

1、稳定装置的选配原则:

对前顶自卸车,当车箱长度大于6.0米时安装横向稳定器,当车箱长度大于7.8米(含7.8米)时,再增加侧向稳定装置;

对腹顶自卸车,当车箱长度大于5.6米(含5.6米)时,安装侧向稳定装置。

2、前顶侧向稳定装置安装过程中,如果出现与底盘上零部件或主副连接装置、侧护栏座等发生干涉,安装距L值根据不同车型调整,但应在470~1700范围内。

3、横向稳定器总成各旋转位置加注润滑脂。

4、所有焊缝应饱满、美观,不得有气孔、夹渣、咬边、虚焊等焊接缺陷出现;焊后清理焊缝药皮、飞溅,打磨焊疤。

5、检验工具:

卷尺

6、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

7、重要度:

重要,管理手段,数据记录表

十七、安全撑杆总成

1、安全撑杆安装完毕后,应开启自如,不得有卡置等现象发生。

2、保证安全撑杆开启角度与设计状态一致,安全撑杆的端面与车箱底板的支撑面垂直。

3、检验手段:

目测

4、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

5、重要度:

重要,管理手段,数据记录表

十九、车箱爬梯总成

1、标准爬梯不应与前置备胎同侧安装。

2、在车箱举升或下降过程中,车箱爬梯不得与底盘上的任何部件发生干涉,并保证其间隙大于30mm。

3、检验手段:

卷尺

4、检查频次:

自检百分百检查,专检1/10小于10辆必须检1辆。

5、重要度:

重要,管理手段,数据记录表