钳工实训课件1.docx

《钳工实训课件1.docx》由会员分享,可在线阅读,更多相关《钳工实训课件1.docx(13页珍藏版)》请在冰豆网上搜索。

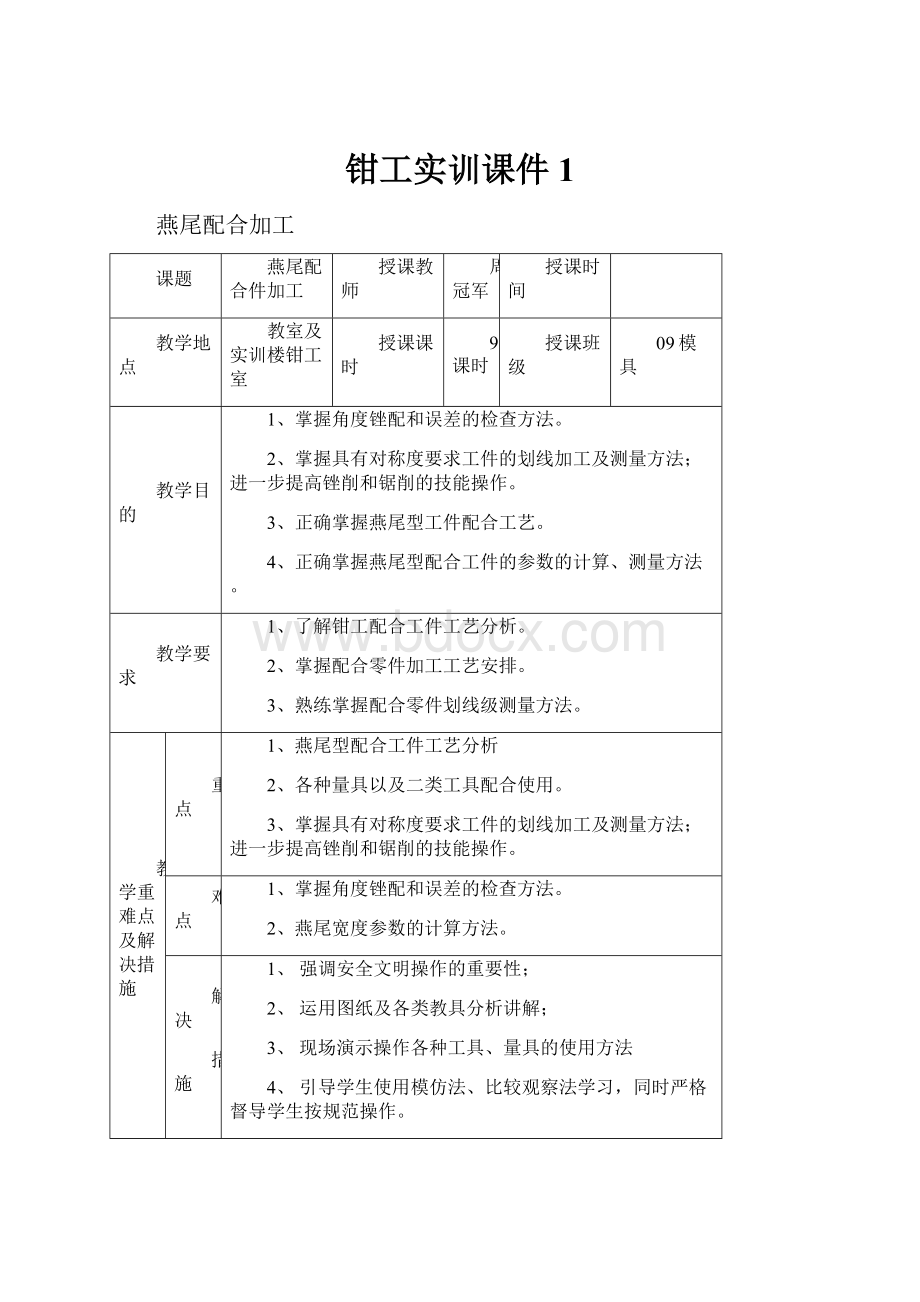

钳工实训课件1

燕尾配合加工

课题

燕尾配合件加工

授课教师

周冠军

授课时间

教学地点

教室及实训楼钳工室

授课课时

9课时

授课班级

09模具

教学目的

1、掌握角度锉配和误差的检查方法。

2、掌握具有对称度要求工件的划线加工及测量方法;进一步提高锉削和锯削的技能操作。

3、正确掌握燕尾型工件配合工艺。

4、正确掌握燕尾型配合工件的参数的计算、测量方法。

教学要求

1、了解钳工配合工件工艺分析。

2、掌握配合零件加工工艺安排。

3、熟练掌握配合零件划线级测量方法。

教学重难点及解决措施

重点

1、燕尾型配合工件工艺分析

2、各种量具以及二类工具配合使用。

3、掌握具有对称度要求工件的划线加工及测量方法;进一步提高锉削和锯削的技能操作。

难点

1、掌握角度锉配和误差的检查方法。

2、燕尾宽度参数的计算方法。

解决

措施

1、强调安全文明操作的重要性;

2、运用图纸及各类教具分析讲解;

3、现场演示操作各种工具、量具的使用方法

4、引导学生使用模仿法、比较观察法学习,同时严格督导学生按规范操作。

教学方法

1、讲解:

①燕尾型工件配合工艺分析。

②.燕尾宽度参数的计算方法;

2、示范:

燕尾划线及宽度的测量方法;

3、巡回指导;对学生加工中出现的问题,现场讲解、演示。

4、归纳总结:

针对实习过程中发现的问题,集中讲解。

课前准

备内容

图纸

燕尾配合图,燕尾配合件Ⅰ、Ⅱ零件图

工具

10寸平锉、6寸平锉、整形锉、锯弓、手锤、样冲、平板等。

量具

50~75、75~100千分尺、游标卡尺,万能角度尺,高度游标卡尺

材料

Q235钢板92x62x8毛坯外形保证尺寸及形位等公差要求

辅具

Φ10圆柱两支、燕尾专用样板一块

时间分配(9课时)

讲解

示范作

学生练习及巡回指导

归纳总结

1课时

0.5课时

7课时

0.5课时

教学环节

教学过程

教学

方法

教学组织

1、检查班级人数。

2、填写班级日志。

提示学生集中注意力

回顾旧课

1、单个零件加工加工注意事项:

基准选择——设计基准与加工基准是否重合。

测量方式——可直接测量的尺寸、需要借助其它辅助工具才能进行测量的尺寸。

3、提问:

1)常用零件测量工具有哪些?

卡尺、千分尺、深度尺等。

2)不可直接测量出来的尺寸,怎么获得其尺寸数值?

利用专用量具或借助其它二类工具,进行测量。

用提问的方式激发学生的学习兴趣,并做简要讲评,强调该内容的重要性。

引入新课

通常工厂加工零件有两种形式,第一种为单个生产,生产批量大,例如生产汽车轮毂,由于型号一致,且尺寸一致,通常采用单个加工法,即每个零件单独按照图纸加工。

另外一种加工方式为配合加工法,例如模具凸、凹模,通常一种零件只有一个,而且相互需要配合,所以在加工时应选择配合加工方式。

所谓配合加工,是指在加工两个需要配合使用的零件时,首先按照图纸加工其中一件,并且保证零件尺寸、形位公差、表面质量的要求,与其配合的第二个零件按照第一个零件所加工出来的尺寸加工,保证配合间隙及其它技术要求。

提出问题,引发学生思考,从而引出本次课程的内容

讲授新课

一、课题布置:

燕尾配合加工

图

(1)

技术要求

1.配合间隙≤0.06mm

2.翻面配合间隙≤0.06mm

3不得使用砂皮光整平面

教学环节

教学过程

教学

方法

讲授新课

二、课题讲解

1、零件图分析

图形分析:

该图形为两件配合组成,其中件I为凸件,件II为凹件,由燕尾部分配合组成一个整体,两板件的厚度为8mm,外形尺寸90x60mm。

技术要求:

配合面表面粗糙度要求Ra3.2um,燕尾部分要求有0.06mm的对称度,并且配合后整体配合件有0.02mm垂直度要求,配合面平面度要求0.02mm。

基准分析:

其设计基准为燕尾部分的中心轴线,加工和测量基准为A、B基准面。

2、确定加工工艺方案

该图形为两个单独的燕尾零件配合,其加工方法一般采用以下两种:

方法①:

单件分开加工法。

即根据零件图给定的尺寸,分别加工单个零件,具体如下:

首先加工件I时,识读燕尾配合图及件I零件图,确定加工基准、测量基准,件I加工工序如下:

1)备料后,外形尺寸及形位公差由铣床、磨床加工到位。

2)划线——燕尾部分

3)锯削——废料去除,保证余量0.5mm

4)锉削——粗加工燕尾部分,保证余量0.1-0.2mm

5)锉削——精修燕尾各部分,保证尺寸、角度、表面质量及形位公差要求(专用样板检测)

6)去毛刺、倒角

再加工件II,按照件I的加工方法完成,两者分开加工,互不干涉。

方法②:

配合加工法。

即先加工燕尾配合件I,再将零件配合间隙放入件II进行加工,具体如下:

件I按方法①中的件I加工工序加工到位。

件II按方法①中的方法制作,但保留0.01-0.05mm进行修配。

相比加工件I加工件II多一步工序,即去除内部余量时先打排再用錾子去除废料。

优缺点分析:

方法①:

可准确加工出各个零件的实际尺寸,任选二件即可配合使用,但每件加工要求高,适用于批量生产

方法②:

可保证零件加工完成后两件之间的配合间隙,但单件零件尺寸精度较低,适用于单件生产

由于该燕尾配合属于单件生产,且需要保证间隙,方法①加工对于学生,难度较大,而采用方法②进行操作,可减少学生加工难度,并能保证配合尺寸和配合间隙。

故选用方法②来完成该零件的加工。

采用启发式教学,注重分析说明,让学生能举一反三

对比讲解,通过比较分析掌握各种加工方法的优缺点,从而能制定较为合理的加工工艺

教学环节

教学过程

教学

方法

讲授新课

3、工艺安排

3.1检查工件的毛坯:

1)用钢直尺检查外形尺寸是否有足够的加工余量;

2)检查外形精度误差是否过大。

图1.1

3.2外形整理:

(如图1.1)

1)整边(平行度、垂直度、平面度)都附合图纸尺寸要求

90mm×60mm×8mm;

2)形状精度是配合精度的基础。

3.3划线:

按图样划线要找出外形基准的中心(对称面)线,以外形边作基准找出燕尾线两边画线。

(如图1.2)

如图1.2

注:

1)线条要清晰、细、不重复。

2)不能划错(看清尺寸要求)3)复查(可用直尺复查)4)用V型块作为辅助工件找线。

通过讲授

让学生如何合理安排加工工艺。

教学环节

教学过程

教学

方法

讲授新课

3.4打样冲及钻工艺、排孔:

按画好的线进行打工艺孔及线段的样冲孔和排孔(如下图),

1、对孔加工的圆心、工艺孔打样冲,而排孔的只有对称线中间的打工艺孔,其余找一条2mm线来代替。

2、用¢3钻头钻工艺孔和排孔,钻速1000转/分。

注:

钻排孔时要从中间的孔往两边钻,一个接一个,如果出现转偏就留出余量,把其余的孔钻好再将工件反过来加工。

3.5加工燕尾凸件(基准件)如下图所示:

1)按划线锯削材料留有加工余量0.8~1.2mm;(如下图1.3)

图1.3

2)锉削燕尾槽的一角完成60°±2′及20

mm尺寸,达到表面粗糙度Ra3.2的要求.

A、利用外能角度尺跟深度千分尺控制深度20

mm及与顶面的平行度。

B、用万能角度尺控制60°角。

C、利用圆柱测量棒间接测量法,控制边角测量尺寸L。

3.6加工燕尾凹件

加工凹件工艺跟凸件区别在于凹面底边使用錾子去除废料。

教学环节

教学过程

教学

方法

讲授新课

4、加工中所需要注意的问题。

1)尺寸的间接测量(重点):

讲解、分析参数40±0.10尺寸不能直接测量的原因以及解决的方法。

如图2所示

图

(2)

该零件加工时,选用的基准为90mm的底面和两侧面,由于40±0.10的尺寸在燕尾两尖角处,通用量具无法测量燕尾根部,且影响该尺寸的因素很多,例如该部位是否清角、是否倒角等。

所以在测量该尺寸时,通常利用圆棒来间接测量。

2)间接尺寸的计算及分析(难点)

利用公式推导图2参数L尺寸,解析L尺寸与40±0.10尺寸的关系。

尺寸L=40+L1+L2

由于40±0.10是定值,L1=L2,所以只需计算出L1或L2其中一个尺寸,即可算出L尺寸。

用L减去L1(L2)X2即可得到40±0.10的尺寸。

最后通过测量、计算的到的结果符合40±0.10,则尺寸加工满足图样要求L1或L2的尺寸,可根据燕尾尺寸和圆柱尺寸来进行计算。

最终计算得L1=L2=13.66mm。

如图3所示

图(3)

通过讲授说明间接测量的必要性,以及间接测量的方法

通过公式讲授间接测量各尺寸的计算

教学环节

教学过程

教学

方法

讲授新课

3)间接尺寸L3的说明

提出问题,学生思考

为什么要测量L3尺寸(零件图1上并没有该尺寸)以及如何分配L3的偏差和公差(基本偏差按js:

标准公差按)?

L3尺寸需经过计算得出,正反测量可保证燕尾居中。

其目的:

要保证÷0.06能达标若不分别以两端面为基准测量L3尺寸,仅仅只测量出L尺寸,即使L符合图纸要求(即40±0.10)也不能保证燕尾部分在整个零件上居中,若两件都不能保证÷0.06的要求,则零件即使配合起来,其两端面也会发生错位,而无法保证90±0.02mm。

三、课题示范操作

1)划线时注意划线方法,采用立体划线更为合适。

2)锉削姿势规范,废料去除采用对角锯削,最后余量粗齿锉去除。

3)间接测量示范

用教具演示尺寸40±0.10的正确测量方法。

在实习课中,用千分尺及2个Φ10圆柱测量L尺寸进行演示。

如图(3)

四、学习练习,巡回指导

注意以下几个方面:

1、安全文明生产。

提醒学生注意安全操作,有安全隐患几时排除。

按本校《安全操作规程》的《生产实习安全操作规程》、《钳工实习安全操作规程》以及《设备操作规程》的《台式钻床安全操作规程》操作。

2、规范操作

学生在制作过程中,应随时规范学生操作,指出操作错误,并及时纠正

3、本课题重点的学习,应灵活运用,举一反三。

提出问题引发学生思考,再进行讲授说明,让学生学会分析,举一反三

通过演示操作,让学生掌握本课题的重难点内容

加强巡回指导,随时进行指导,保证学生掌握本课题的内容

成

果

展

示

燕尾配合拍摄图片

1.学生上交作品,教师对每件作品予以尺寸的测量、成绩的评定和存在问题的分析。

2.将优秀的学生作品放入展示柜,予以表彰和鼓励。

提升学生的优越感,让他们充分感受到完成作品的自豪感和成就感。

教学环节

教学过程

教学

方法

讲授新课

四、总结归纳

该零件的加工难度主要集中在燕尾部分的制作与测量,制作时首先应划线,参照所划线条进行加工,加工过程中注意随时测量,测量方法即利用千分尺及Φ10圆柱。

学生在制作本课题后,应该熟练掌握间接测量方法。

五、作业布置

根据老师讲解的要点再写一遍燕尾型配合工件工艺。

巩固本课题的知识

教学反思

成功之处:

1.项目教学法的成功实施,使学生的学习更有目的性和有效性。

2.“先会后懂”的教学模式让学生在做中学,体验知识;

创新之处:

由传统的先讲理论再举实例举实例加工到穿插各项基础知识

不足之处:

在课程时间上的分配还需合理些

教师对于整个教学内容进行反思,今后扬长避短。

可以更好地服务于教学,提高课堂的质量

燕尾配合加工(板书设计)

一、燕尾配合图纸识读及工艺分析

技术要求

1.配合间隙0.06mm

2.翻面配合间隙0.06mm

3.翻面配合÷0.06mm

4.材料:

Q235

二、燕尾配合加工方案

件I加工工序如下:

1)备料后,外形尺寸及形位公差由铣床、磨床加工到位。

2)划线——燕尾部分

3)锯削——废料去除,保证余量0.5mm

4)锉削——粗加工燕尾部分,保证余量0.1-0.2mm

5)锉削——精修燕尾各部分,保证尺寸、角度、表面质量及形位公差要求(专用样板检测)

6)去毛刺、倒角

件II如以上件I加工方法制作,但保留0.01-0.05mm进行修配。

三、加工中所需要注意的问题

1)尺寸的间接测量

2)间接尺寸的计算及分析(难点)

尺寸L=40+L1+L2

L1=L2

根据燕尾尺寸和圆柱尺寸来进行计算。

最终计算得L1=L2=13.66mm。

3)间接尺寸L3

四、作业布置

填写燕尾型配合工件工艺卡片