新庄大桥主桥水中墩专项施工方案用心整理精品资料.docx

《新庄大桥主桥水中墩专项施工方案用心整理精品资料.docx》由会员分享,可在线阅读,更多相关《新庄大桥主桥水中墩专项施工方案用心整理精品资料.docx(10页珍藏版)》请在冰豆网上搜索。

新庄大桥主桥水中墩专项施工方案用心整理精品资料

新庄大桥主桥水中墩专项施工方案

一、设计说明:

1、方案简介

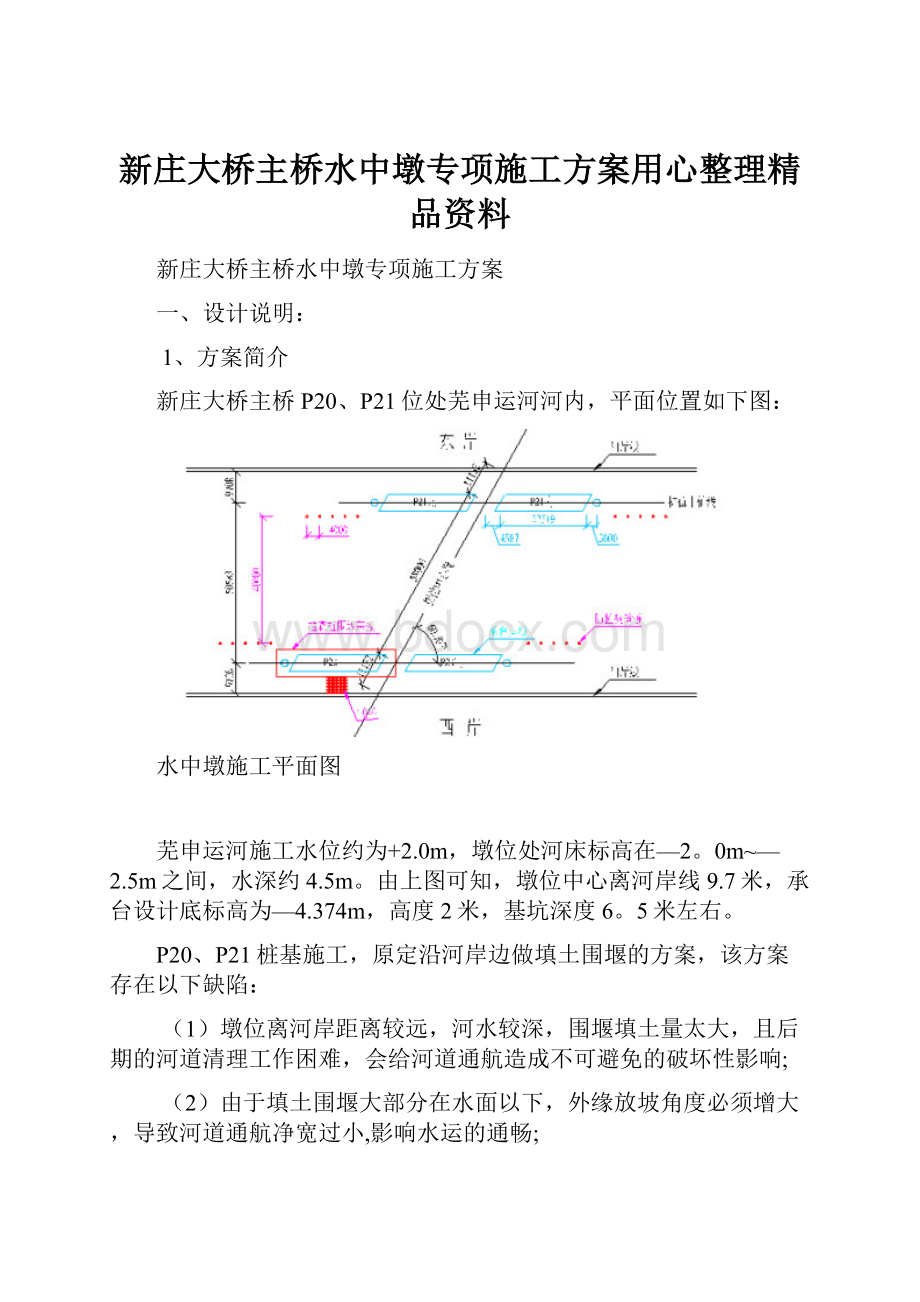

新庄大桥主桥P20、P21位处芜申运河河内,平面位置如下图:

水中墩施工平面图

芜申运河施工水位约为+2.0m,墩位处河床标高在—2。

0m~—2.5m之间,水深约4.5m。

由上图可知,墩位中心离河岸线9.7米,承台设计底标高为—4.374m,高度2米,基坑深度6。

5米左右。

P20、P21桩基施工,原定沿河岸边做填土围堰的方案,该方案存在以下缺陷:

(1)墩位离河岸距离较远,河水较深,围堰填土量太大,且后期的河道清理工作困难,会给河道通航造成不可避免的破坏性影响;

(2)由于填土围堰大部分在水面以下,外缘放坡角度必须增大,导致河道通航净宽过小,影响水运的通畅;

(3)围堰外缘处河水流速很大,抛沙袋做填土护坡不可控性太大,且沙袋用量很大,过于费工费时;

(4)芜申运河为水运河道,过往船只频繁,而且大部分是大吨位货船。

填土围堰的使用周期约为60天,船只行进带来的水流反复冲刷护坡,会破坏护坡的稳定性。

如护坡遭到破坏,围堰土会从外围开始被水流带入其他河段,影响河道深度的同时,也会给围堰上桩机施工带来极大的安全隐患;

(5)该地区的地表土多为粉质粘土,饱水状态下抗剪性能太低,可塑性太小。

用该土做围堰回填材料,围堰的稳定性太差,承载力过小.由于围堰上面的施工机械,如桩机、挖掘机、运土车等都属于重型机械,施工安全性得不到保障。

填土围堰方案的不可控因素太多,安全性太低,对河道会产生不可恢复性破坏,不符合绿色施工、安全施工的原则。

综合考虑以上原因,我项目部拟改用搭设桩基施工平台的方案.在墩位处插打Φ600x10钢管桩做平台支撑,钢管桩顶纵横架设HW400x400型钢做承重梁,[32a槽钢铺面.平台搭设好后,进行桩基施工。

桩基施工结束后,拆除平台,在承台外围插打小字口咬合的拉森钢板桩围堰,围堰内抽水清淤,进行承台墩身的施工.

2、采用规范:

(1)《地基基础设计规范》DBJ08-11-99

(2)《钢结构工程施工质量验收规范》GB50205—2002

(3)《建筑地基基础工程施工质量验收规范》GB50202-2002

(4)《建筑基坑支护技术规程》JGJ120—99

(5)《钢筋焊接及验收规程》JGJ18-96

(6)《建筑地基处理技术规范》JGJ79-2002

(7)其他有关的规范及规程。

二、施工程序

三、

四、

五、平台搭设方案

1、平台布置及主要工程量:

见附件。

2、平台及栈桥要求

(1)施工前需摸清地下管线、障碍的确切情况,取得河道管理部门书面许可方可施工;

(2)为平台施工及钢板桩围堰施工方便,设置长5。

2*宽6。

5米的钢栈桥连接连接至岸边,每个承台1座,栈桥采用φ600*10钢管立柱打入河床,间距3米x2米。

钢管柱顶焊700*700*20的桩帽封头板,柱与柱之间采用20#槽钢做水平撑和剪刀撑,柱顶上横梁采用H400*400*13*21型钢,再在横梁上布置H400*400*13*21型钢做纵向承重梁,纵梁上横向满铺铺[32a槽钢铺面,相互电焊连接;

(3)平台尺寸为长35米*宽9米(平行四边形),每个承台1座.采用φ600*10钢管立柱打入河床,间距4米x4米。

纵横梁及平台面结构与栈桥相同;

(4)施工过程派专人现场指挥、监督,确保安全施工.

3、施工工艺流程

清除地面、地下障碍物———整平岸上场地,与河岸平齐—-—设备进场拼装———打设栈桥钢管柱—--安装封头板-——安装钢横梁———安装钢纵梁———铺槽钢—-—打搭设平台钢管桩---安装封头板--—安装钢横梁—--安装钢纵梁--—铺槽钢-—桩基施工--拆除平台槽钢—-拆除纵梁、横梁--拔除钢管桩。

4、主要施工工艺

(1)本工程先进行钢栈桥的施工,分施工段从河边往河道中央施工,钢栈桥立柱打设采用50吨履带吊和60KW振动锺施工的方法打入,利用水平仪控制钢管柱的顶标高,钢管柱横向间距3米,3根/排,纵向间距为2米,钢管立柱打完后,利用气割修正或垫铁板的方法控制钢管柱的顶标高,柱顶封头板600*600*16,横梁采用400*400*13*21型钢,长6.5米,与封头板电焊连接,柱与柱之间安装水平撑和剪刀撑,采用20#槽钢电焊连接,后再安装钢纵梁,长5。

2米,间距1。

2米,与横梁点焊连接.完成纵梁安装后即可铺30#槽钢,长6.5米,与纵梁梁点焊连接,并在槽钢面上铺废旧木工板或石子垫层,防止履带吊的履带与槽钢钢性磨擦而损坏。

(2)栈桥施工结束后,履带吊在栈桥上进行平台的搭设工作。

平台施工工艺与栈桥相同,钢管桩位置需提前定位,以免与钻孔灌注桩位置冲突.

(3)平台施工结束后,钻孔桩机上平台进行桩基施工。

施工前,测量人员对桩位进行施工放样,在平台面上做好引桩。

根据护筒尺寸,切割槽钢,四周用槽钢焊接,形成方形桩孔。

桩孔的切割可提前进行,钻孔灌注桩施工前后,必须用护罩盖好,防止操作人员及小型机具落水。

(4)一个承台的全部桩基施工结束后,方可拆除平台,拆除顺序与安装顺序相反,外侧钢管桩间隔拔除一半,留下的做拉森桩围堰导向架安装使用。

栈桥暂不拆除,留作拉森桩围堰施工平台及承台墩身施工走道。

四、拉森钢板桩围堰施工方案

1、围堰布置及主要工程量:

见附件。

2、拉森桩围堰要求:

(1)在施工前必须摸清地下障碍、周围管线的确切情况,取得河道管理部门书面许可方可施工,采取切实有效的措施,以确保围护结构的完整性.

(2)本围堰工程采用Ⅳ#18米拉森钢板桩,根据水文资料,运河正常水位为+1。

5米,钢板桩桩顶标高取+3。

0米;

(3)围堰按承台边外放工作面1.5考虑,尺寸为37.6米x8。

4米,净周长92米,拉森桩用小咬口方式连接,四周转角加异型角桩5根吗,每座围堰共计拉森钢板桩227根,异型角桩8根。

(4)设二道围檩,第一道围檩支撑采用H400*400*13*21型钢,安装位置位于桩顶标高下0.5m,即+2。

5m;第二道钢围檩支撑采用H400*400*13*21型钢双拼,安装位置位于桩顶标高下4。

5m,即—1.5m.

(5)根据周边环境情况及土质情况为粉质粘土,基坑开挖时,采用先撑后挖的方法,不得盲目施工,严格按照施工技术安全交底,同时作好基坑内的排水工作,保证基坑内部无积水。

3、施工工艺流程

清除地面、地下障碍物—-—设备进场拼装-——按装第一道围檩做导向控制架--—打设钢板桩-——围堰内抽水-—安装第二道围檩支撑——基坑挖土——-浇筑封底砼-—承台施工--—拆除第二道围檩支撑———墩身施工--拆除第一道围檩——拔钢板桩--拆除栈桥。

4、主要施工工艺

(1)第一道围檩圈梁临时固定在平台拆除时留下的钢管桩上,圈梁外侧按6米间距插打临时桩,临时桩上与圈梁等高水平固定一排拉森桩,与圈梁水平间距0。

4m,每2m用短钢筋与圈梁焊接固定.拉森桩在此导向槽之间插打,确保拉森桩位置准确。

圈梁固定时,需测量好标高,保证高度及水平。

导向槽的安装单边进行,即一侧钢板桩打完后,根据最后一根桩的位置,安装相邻边的导向槽。

(2)自靠外侧的一角开始打设第一根异性加强角桩,严格控制好第一根桩的垂直度。

第一根桩打设好后,按顺时针或逆时针的顺序依次打完所有的拉森桩。

最后一角合龙处补打1~2根桩加强。

在合龙前剩最后2~3片钢板桩未插打时,开始测量并计算钢板桩底部的直线距离,再根据钢板桩的宽度,计算出所需钢板桩的片数.钢板桩围堰在合龙时,两侧锁口不一定平行,会出现上大下小或上小下大,左右偏移等情况,采用如下措施进行调整:

合龙口尺寸上下都大时,在合龙口两侧钢板桩上点焊上下平行吊耳,位置及数量根据尺寸大小的差值而定,利用倒链滑车相向对拉,直至符合要求为止。

合龙口上大下小时,只在合龙口两侧钢板桩上部点焊吊耳,位置及数量根据尺寸大小的差值而定,利用倒链滑车相向对位,直至符合要求为止.

合龙口上小下大时,只在合龙口两侧钢板桩上部点焊上下平行吊耳,位置及数量根据尺寸大小的差值而定,利用倒链滑车向上部进行相向对拉,下部反向外拉,直至符合要求为止.

合龙口尺寸上下都小时,在合龙口两侧钢板桩上点焊上下平行吊耳,位置及数量根据尺寸大小的差值而定,利用倒链滑车反向外拉,直至符合要求为止。

如果采取以上措施仍不能解决合龙问题,就采用特制型桩合龙.

(3)拉森桩打设完成后,延第一道围檩圈梁的下口在拉森桩上焊接围檩托架,托架焊好后拔除留下的钢管桩。

安装围檩支撑,抽水至-2。

3m焊接第二道围檩托架,托架焊好后,安装第二道围檩圈梁、支撑,连接部位按照图纸焊接、加强.托架用20#槽钢制作,间距2.5m,托架须与围护桩可靠焊接。

钢围檩全部采用HW400*400*13*21型钢,型钢接头采用400*350*16连接翼板和400*350*16连接腹板,每隔1米在腹板两侧焊接350*190*20的加劲板,支撑处按0.2米间距加强。

圈梁拐角处上下焊接两块600*600*20加劲板连接,斜撑钝角处上下焊接两块300*150*20加劲板加强.双拼围檩两侧每隔2m用400*400*20钢板焊接连接。

(4)围檩拆除顺序与安装顺序相反。

(5)基坑开挖采用明挖的方式。

第二道围檩安装好后,将围檩内的水抽光,用高压水枪冲刷河床,用泥浆泵将泥浆抽出.如遇粘土层,冲刷困难,考虑采用长臂挖机挖土。

基坑底高程为承台底标高下降0。

1m,即—4.474m,基坑开挖到位后,浇筑0.1m厚C25砼垫层。

(6)承台施工结束后,在承台四周浇筑0.4m厚冠梁砼,待冠梁砼达到设计强度后方可拆除第二道围檩支撑。

(7)承台、墩身全部施工结束,砼达到设计强度后方可拆除第一道围堰.

五、P20、P21水中墩整体规划

1、P20、P21共计四个承台,以上方案为单个承台的施工程序.由于该工程工期紧张,暂不考虑平台及围堰翻打,所有材料都是进场材料。

2、四个基坑流水作业,根据具体进度,可考虑进场两套设备,同时进行两个基坑的施工.

3、为保证平台及围堰的安全,在每个墩位的上下游,分别用12米长Φ600x10的钢管桩按4m间距插打5根,做防撞桩,防止过往船只撞击平台围堰。

六、质量保证措施

1、钢栈桥的钢管柱与钢梁连接采用焊接方法,焊缝不得小于8mm,满焊。

2、纵梁与横梁及30#槽钢与纵梁连接采用点焊方法.

3、钢板桩施工前应检查好钢板桩是否完好,有无变形,做好矫正工作,保证钢板桩顺直.

4、拉森钢板桩施工前,要先涂减磨剂(一般为黄油),以防拔桩时顺利拔出.

5、钢板桩在打设时,先用吊车将板桩吊至插桩点进行插桩,并控制好钢板桩垂直度(采用吊锤目测方法),不让板桩位移。

打设至预定深度后,应将钢板桩与围檩支架联接固定.

6、围檩与钢板桩相接处必须垫实,最好用铁板顶撑,采用焊接方法进行。

7、钢板桩的拔除:

待桥墩承台基础底板砼的浇作和桥墩的浇作完成后并达到设计强度,方可拔除拉森桩;拔桩采用50吨履带吊,配合60KW振动锤,间隔振动的方法,每次振动15min,连续工作不超过1。

5h。

8、围护拉森钢板桩拔除的机械停留在河岸边或栈桥上施工,拔桩时及时进行钢板桩驳运上岸,并运出工地入库。

9、围檩接口处必须用联接板焊牢,焊缝不得小于8mm,满焊。

10、围檩施工时应保证托架的电焊质量。

支架的焊接必须牢固满焊,焊缝厚度不得小于8mm.

11、钢支撑拼接和安装支撑必须平整无弯曲,最大误差不得大于2‰.

12、支撑安装与基坑挖土是不可分割的一个整体,必须互相协调、配合.

13、支撑电焊连接,焊缝厚度不得小于8mm。

14、挖土施工必须严格执行施工方案,不得随意碰撞钢支撑.

15、必须做24小时监测,对支撑轴力变化,围护位移,场外土体和管线的变化情况,互通互报,以利及时采取措施.

16、对支撑的拆除必须按设计要求,不得随意施工。

17、认真学习、熟悉施工图纸,组织精干力量施工。

18、支撑施工严格按《地基基础设计规范》DBJ08-11-99的规范要求及设计要求进行施工.

七、安全及文明施工:

1、进入施工现场必须遵守安全生产六大纪律和工地有关规章制度。

2、对参加施工的全体,必须实行三上岗一讲评制度,对特殊工种、起重机械等必须要有专人负责,专人指挥,并持证上岗。

3、注意安全用电,设备保持清洁完好,每天上班前必须对起重机械、吊具设备、电器、电源进行检查,检查完好后方能施工.

4、必须使用好劳防用品,对参加施工的人员要衣装整齐,礼貌待人。

5、对大型机械,履带吊机必须铺设路基箱,不得在软地基及松土上行走施工。

6、钢板桩、钢支撑、围檩等长构件起吊时必须加强指挥,避免因惯性等原因而发生撞坏现场其它设施或伤人。

7、经常检查起吊钢丝绳损坏情况,如断丝超出要求应立即更换。

8、挖土过程中挖土机械严禁碰撞支撑,操作人员必须谨慎操作。

9、由于该构筑物所处的地理位置位于河道二边,施工时要特别注意施工人员的人身安全,选派会游泳的施工人员施工,并每人配备救生衣和配备小船一条。

10、在施工期间维护好施工区域和生活区域内的环境卫生,不乱倒建筑垃圾及生活垃圾。

11、推行标准化作业的现场管理,设专职文明施工管理员1人;办公室、工具间、休息间物件按标准化要求统一摆放,房间每天做好清洁工作;创造一个优良的舒适的工作环境。

八、施工机械的配备:

1、50吨履带吊1台(按现场需要增加)

60KW振动锺2只(按现场需要增加)

2、25吨汽车吊1台(按现场需要否而定)

3、电焊机6台

4、气割2套

5、DS—3水准仪2台

6、J—2经纬仪2台

7、300t浮吊船1艘(按现场需要否而定)

8、200KW发电机1台(备用)

九、施工人员配备:

1、施工负责人1名

2、施工技术员1名

3、起重指挥2名

4、电焊工6名

5、打桩工6名

6、机操工5名

7、辅助工4名

十、施工工期:

(单个基坑)

1、打设钢栈桥3天

2、打设平台15天

3、打拉森钢板桩15天

4、拔拉森钢板桩5天

5、安装钢围檩、支撑3天/道

6、拆除钢支撑1天/道

7、拆除平台3天

8、拆除钢栈桥1天

(以上为净施工时间)

附件:

《栈桥主要工程数量表》

《平台主要工程数量表》

《拉森桩围堰主要工程数量表》