批生产记录.docx

《批生产记录.docx》由会员分享,可在线阅读,更多相关《批生产记录.docx(35页珍藏版)》请在冰豆网上搜索。

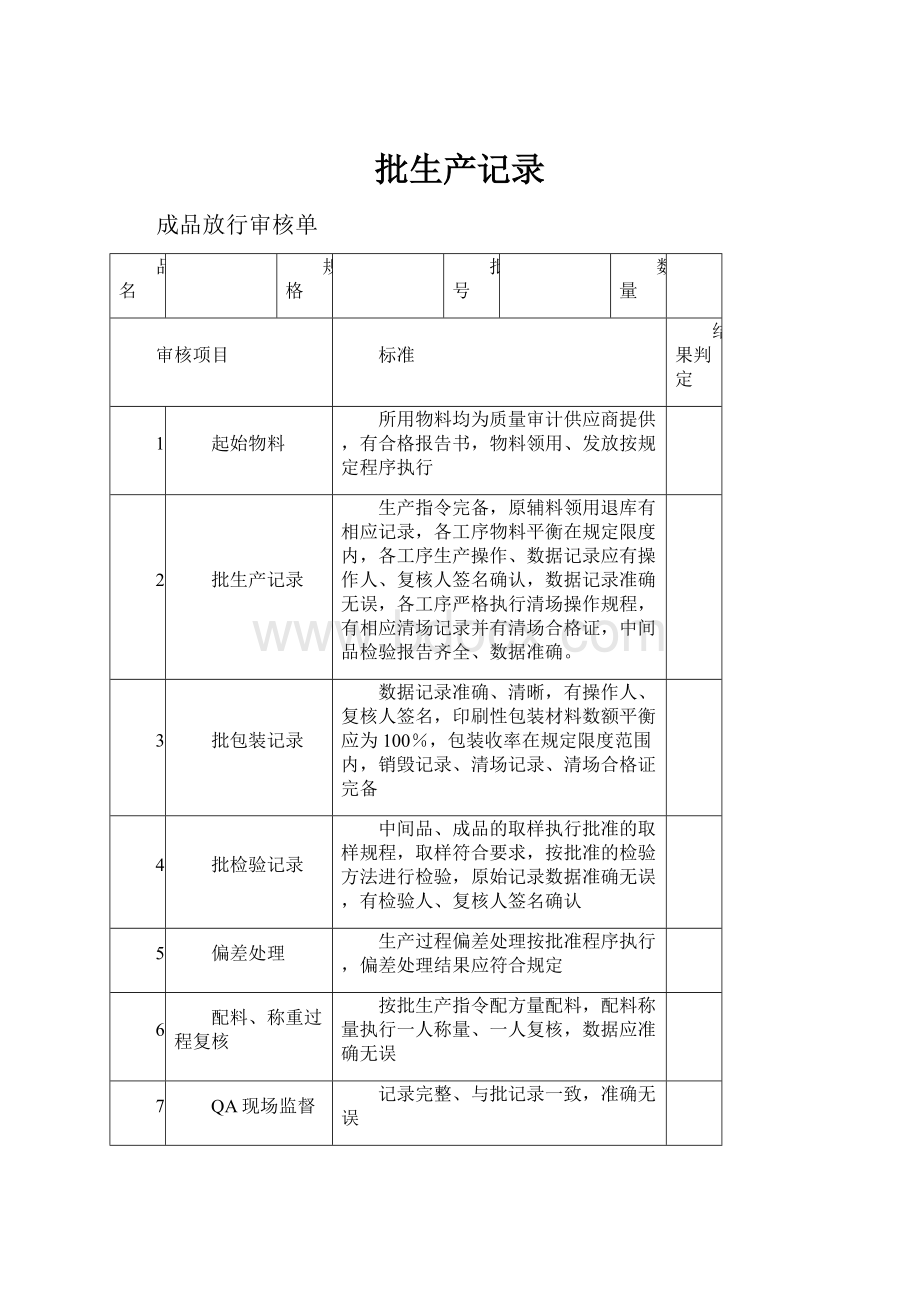

批生产记录

成品放行审核单

品名

规格

批号

数量

审核项目

标准

结果判定

1

起始物料

所用物料均为质量审计供应商提供,有合格报告书,物料领用、发放按规定程序执行

2

批生产记录

生产指令完备,原辅料领用退库有相应记录,各工序物料平衡在规定限度内,各工序生产操作、数据记录应有操作人、复核人签名确认,数据记录准确无误,各工序严格执行清场操作规程,有相应清场记录并有清场合格证,中间品检验报告齐全、数据准确。

3

批包装记录

数据记录准确、清晰,有操作人、复核人签名,印刷性包装材料数额平衡应为100%,包装收率在规定限度范围内,销毁记录、清场记录、清场合格证完备

4

批检验记录

中间品、成品的取样执行批准的取样规程,取样符合要求,按批准的检验方法进行检验,原始记录数据准确无误,有检验人、复核人签名确认

5

偏差处理

生产过程偏差处理按批准程序执行,偏差处理结果应符合规定

6

配料、称重过程复核

按批生产指令配方量配料,配料称量执行一人称量、一人复核,数据应准确无误

7

QA现场监督

记录完整、与批记录一致,准确无误

8

中间品、成品检验报告

检验报告发放及时,检验项目齐全,数据准确、无误,注明检验人、复核人、实验室负责人。

备注:

结论:

审核人/日期

复核人/日期

成品批评价报告

品名

规格

批号

批量

审核内容

评价内容

结论

是(√)

否(×)

1

配料称重记录

1.所用原辅料名称、批号、数量及投料量与批生产指令是否一致。

2.原辅料的投料量及次序是否正确。

2

中间生产控制记录

生产过程中的各工艺参数(包括混合时间、干燥时间、颗粒粒度、颗粒水分、胶囊填充装量、压片片重、颗粒分装装量等)是否正常。

3

各岗位清场记录

各岗位是否严格按照清场操作规程进行清场,是否有清场人员签名,清场是否有标明有效期。

4

包装记录

1.本批所用说明书、合格证、标签是否正确,打印批号及有效期是否正确。

2.批印刷性包装材料核对清单是否齐全,标签的使用亏损率是否符合规定,标签数额平衡是否为100%。

5

中间品检验

中间品是否按批准的检验规程进行检验,检验结果是否符合要求,记录是否齐全。

6

成品检验结果

成品是否按批准的检验规程进行检验,检验结果是否符合要求,记录是否齐全

7

物料平衡

各工序物料平衡是否在规定限度范围内

偏差及处理情况:

结论:

评价人/日期

审核人/日期

颗粒分装指令

指令人

下达日期

执行日期

品名

规格

批号

批量

标准装量:

g

装量范围:

g至g

接收人

接收日期

片剂压片指令

指令人

下达日期

执行日期

品名

规格

批号

批量

标准片重:

g

片重范围:

g至g

接收人

接收日期

胶囊填充指令

指令人

下达日期

执行日期

品名

规格

批号

批量

标准装量:

g

装量范围:

g至g

接收人

接收日期

清场合格证

品 名:

规 格:

批 号:

清场工序:

开始时间:

结束时间:

清场人员:

检查人员:

检查时间:

有效期至:

年 月 日 时 分

批生产指令

产品名称:

指令依据:

起草人及日期:

审核人及日期:

批准人及日期:

颁布部门:

颁布日期:

生效日期:

分发部门:

原辅料定额量

序号

名称

单位

定额量

生产厂家

批号

每万合用量

1

备注

批包装指令

产品名称:

指令依据:

起草人及日期:

审核人及日期:

批准人及日期:

颁布部门:

颁布日期:

生效日期:

分发部门:

内包装规格:

外包装规格:

内包装日期:

外包装日期:

序号

包装材料名称

单位

领用量

每万合用量

备注

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

清场工作记录

生产品名

规格

生产批号

生产工序

清场开始时间:

年月日时分

清场项目

清场结果

操作人

复核人

1

所有的原辅料、包装材料、中间品、成品、废弃物料是否已清理出生产现场

2

所有与下一批次生产无关的文件、表格、记录是否已清理出现场。

3

房间内生产设备是是否已清洁/消毒。

4

生产用工具、器具、容器是否已清洁/消毒并按规定存放。

5

地漏、水池、操作台、地面、墙面、门窗、顶棚、是否已清洁/消毒。

6

灯管、排风管道表面、开关箱外壳是否清理

其它

清场结束时间:

年月日时分

清场检查意见:

检查人:

日期:

年月日时分

片剂批生产记录

品名

页

批号

工艺规程号

版

批次量

岗位

粉碎

日期

操

作

前

的

检

查

检查项目

检查结果(是√,否─)

是否有清场合格证及记录

剩余尾料、废物是否清除

容器具是否清洁

衡器是否校正

环境及设备是否清洁

电是否正常

粉碎机内是否无异物

操作

前的

准备

按生产要求给粉碎机装好筛锣目

空机运行若无异常挂运行牌,填写卡片,标明房

领料人

间生产状态

领取并逐项核对物料名称、批号、重量、日期等

复核人

准备好接料器具

操

作

设备:

操作者:

复核者:

物

料

名称

批号

投料量(kg)

出料量(kg)

起止时间

时 分至 时 分

时 分至 时 分

时 分至时 分

时 分至 时 分

时 分至 时 分

桶号

重量

交接

记录

交接数量

交料人

收料人

Kg 桶

物料

平衡

收率=(出料kg)/(投料kg)100%=%

备注

片剂批生产记录

品名

批 号

日 期

页

岗位

压片

批次量

工艺规程号

版

操作

前的

检查

检 查 项 目

检查结果(是√,否―)

是否有清场合格证及记录

剩余尾料、废弃物是否清除

环境及设备是否清洁,三维混合机是否正常

衡器是否校正

压缩空气、电是否正常

检查人:

检查时间:

操作

前的

准备

空机运行若无异常挂运行牌,填写卡片,表明房间

领料人:

生产状态

领取并逐向核对物料名称、批号、重量、日期等

复核人:

给整粒机装好 目筛锣

整

粒

设备:

粉碎整粒机 操作人:

复核人:

操 作 步 骤

领取颗粒

Kg 桶

调整好整粒机间隙开始制粒

时 分

加95%乙醇

Kg

整粒结束时间

时 分

整粒后颗粒总重量

Kg 桶

中间

控制

粒 度

取样量

分 析 人

物料

平衡

平衡收率=(整粒后总量 Kg+取样量 Kg)/(领取颗粒 Kg)

×100%= %

统

混

设备:

三维混合机 操作人:

复核人:

操 作 步 骤

按处方准确称量原辅料,加入三维混合机内

称取干颗粒

Kg

硬脂酸镁

Kg

羧甲基淀粉钠

Kg

Kg

起止时间

时 分至 时 分

片剂批生产记录

品名

批 号

日 期

页

岗位

批次量

工艺规程号

版

统混

配料总重量

Kg

混合后总重量

Kg

物料

平衡

平衡收率=(混合后总重量 Kg)/(配料总重量 Kg)×100%

=%

压

片

设备:

高速旋转压片机 操作者:

复核者:

操 作 步 骤

点动压片机,调整主压

mm

调整预压

mm

调整填充量

mm

理论片重

g

实际片重

g

基片合格后调整压片机转速

万片/h

片

重

每隔15分钟测片重一次

取 样 次 数

压片起止时间

时 分至 时 分

合格基片

Kg 桶

折 万片

桶 号

重量(Kg)

回收量(kg)

废品量(kg)

取样量(kg)

交接记录

交接数量

交料人

收料人

时间

Kg桶

中间控制

片重差异

崩解时限

分钟

硬度

Kg

水分

脆碎度

%

分析人

物料平衡

收率=(合格基片 kg+回收量 kg+取样量 kg+废品量 kg)/混合后总重量 kg= %

备注

片剂批生产记录

品 名

页

批 号

岗 位

包衣

版

批次量

工艺规程号

生产日期

操

作

前

的

检

查

检 查 项 目

检查结果(是√,否―)

检查是否有清场合格证及记录

剩余尾料是否清除

环境及设备是否清洁无污染

容器具是否清洁

水、电、汽、气是否正常、齐全

衡器是否校正

检查人:

复核人:

检查时间:

操作

前的

准备

领取并逐项核对物料名称、批号、重量、操作人、生产日期

空机运行若无异常挂运行牌,填写卡片,标明房间生产状态

调整好胶体磨间隙

包衣物料配制

取HPMC0.75kg,加95%乙醇17.5kg溶化后再加纯化水7.5kg,混匀即得。

包

衣

操

作

设备:

包衣机、打浆罐

操作人:

复核人:

包衣锅

第一锅

第二锅

开启包衣机调节转速

转/分

转/分

开启内外电炉送风预热

℃

℃

包衣时间

小时

小时

晾片时间

小时

小时

素片片重

Kg折万片

Kg折万片

包衣片片重

Kg折万片

Kg折万片

素片总重

Kg折万片

Kg折万片

包衣片总重

Kg折万片

Kg折万片

回收量

Kg折万片

Kg折万片

取样量

Kg折万片

Kg折万片

交接

记录

交接数量

交接人

收料人

Kg桶

物料

平衡

物料平衡=(包衣片万片+回收量万片+取样量

万片)/(素片万片)×100%=%

备注

片剂批生产记录

品 名

页

批 号

岗 位

薄膜包衣

版

批量

工艺规程号

生产日期

配

制

包

衣

液

配

制

方

法

按处方精确称量亮兰与柠檬黄并于 ℃热水

中溶匀。

将浸泡好的Ⅱ号树脂加入打浆罐中,加入

处方量的95%乙醇,先加入HPMC搅匀,再加入钛

白粉、滑石粉、PEG-400,纯净水搅匀,将色素均匀

加入搅匀后用胶体磨磨匀,磨细过 目筛,盛入

打浆罐内备用。

包

衣

操

作

设备:

高效包衣机、打浆罐

操作人:

复核人:

操作方法

第一锅

第二锅

第三锅

开启包衣机

时 分

时 分

时 分

调节转速

转/分

转/分

转/分

预热片芯

分钟

分钟

分钟

℃

℃

℃

开启压缩空气开始喷液包衣

MPa

MPa

MPa

设备运转正常后调节转速

转/分

转/分

转/分

连续喷液直至包衣液喷完

时 分

时 分

时 分

用川腊粉打光至片面光亮

g

g

g

晾片时间

小时

小时

小时

收片时间

基片重(Kg)

包衣片重(Kg)

基片总重(Kg)

折万片数

片剂批生产记录

品 名

页

批 号

岗 位

薄膜包衣

版

批量

工艺规程号

生产日期

包

衣

操

作

包衣片总重(Kg)

折万片数

回收量(Kg)

折万片数

取样量(Kg)

折万片数

桶号

重量(Kg)

桶号

重量(Kg)

交接

记录

交 接 数 量

交 接 人

收 料 人

Kg 桶

中间

控制

平均片重

g

水分

%

分析人

崩解时限

分钟

外观

物料

平衡

合格收率=(包衣片 万片+回收量 万片+取样量 万片)/(基片 万片)×100%= %

备注

片剂外包装岗位批生产记录

品名

批号

规格

生产日期

班次

接半成品数

包装成品数

零头

回收品量

万片 折箱 盒

箱 盒(瓶)

盒(瓶)

盒(瓶)

包装材料领

领用情况

使用情况

退回情况

残损情况

大箱(个)

中盒(个)

小盒(个)

收缩膜Kg

胶带(卷)

说明书(张)

合格证(张)

领用人

合箱

记录

批号

数量

发放人

批号

数量

班长

操作人

复核人

包装人

合格半成品总量

合格品收率=―――――――――――×100%=%

接料量

合格半成品总量+回收量+取样量

物料平衡收率=―――――――――――――――――×100%=%

接料量

异常情况及处理:

成品检验报告书

检品名称

批 号

包 装

生产车间

数 量

检验日期

检验依据

有效期

结论:

检验人:

复核人:

质检负责人:

微生物限度检验报告书

单位

品名

检验日期

批号

剂型

报告日期

检验依据

检验结果:

结论:

检验者:

复核者:

化验室负责人:

片剂批生产记录

品 名

包装规格

页

批 号

工艺规程号

版

批次量

岗 位

瓶装

生产日期

操

作

前

的

检

查

检 查 项 目

检查结果(是√,否-)

检查是否有清场合格证记录(若无,需先清场)

剩余尾料等物品是否清除

环境及设备是否清洁无污染

容器具是否清洁

水、电、气、汽是否正常、齐全

衡器是否校正

检查时间:

检查人:

复核人:

操作

前的

准备

领取并逐项核对物料名称、规格、批号、重量、操作人、生产日期

按生产指令安装好批号

空机运行若无异常挂运行牌,填写卡片,表明房间生产状态

将设备预热,装好铝箔及PVC

物

料

桶号

合计

重量

Kg

Kg

Kg

Kg

Kg

Kg

Kg

操作者

折万片数

复核者

瓶包装

药瓶材质

药瓶规格

计划数量(个)

实用数量(个)

报废数量(个)

素片质量

药瓶质量

每瓶装量(片)

尾料量(kg)

装瓶者

备注

记录人签名:

操作人签名

复核人签名

片剂批生产记录

品名

包装规格

页

批号

岗位

泡罩包装

版

批次量

工艺规程号

生产日期

操作

回收量

Kg折 板

翻板者:

装箱者:

包材

包材名称

领用数(Kg)

使用数(Kg)

残损数(Kg)

剩余数(Kg)

PVC

铝箔

交接

记录

交接数量

交料人

收料人

箱 板

物料

平衡

收率=(包装数量 +回收量 +取样量 )/(领料量 )

×100%=%

备

注

颗粒剂批生产记录

品名

批号

生产日期

页

岗位

整 粒

批次量

工艺规程号

版

操

作

前

的

检

验

检 查 项 目

检查结果(是√,否-)

是否有清场合格证记录

剩余尾料废料是否清除

容器具是否清洁

衡器是否校正

环境及设备是否清洁

电是否正常

检查时间

检查人

复核人

操作

前的

准备

空机运行,若无异常挂运行牌,填写运行卡,房间标明生产状态

领料人

领取并逐项核对物料名称、批号、重量、操作者、生产日期

按装 目的筛锣

复核人

放好接料容器

物

料

桶号

重量

操作人

复核人

日期

操

作

设备

振荡筛

操作人

复核人

操作步骤

开启振动筛加料操作,开机时间

时 分

工作结束时间

时 分

合格颗粒

Kg桶

细颗粒

Kg桶

粗颗粒

Kg桶

颗粒剂批生产记录

品名

批号

生产日期

页

岗位

整粒

批次量

工艺规程号

版

操作

合格颗粒

回收颗粒(Kg)

桶号

(粗)

(细)

重量(Kg)

交接

记录

交接数量

交料人

收料人

时间

Kg桶

中间

控制

粒度

分析人

时间

物料

平衡

1.合格颗粒收率=(合格颗粒 Kg)/(领料量 Kg)×100%=%

2.平衡收率=(合格颗粒 Kg+粗颗粒 Kg+细颗粒 Kg)/(领料量 Kg)×100%=%

备注

颗粒剂批生产记录

品名

批号

规格

生产日期

页

岗位

颗粒分装

批次量

工艺规程号

版

1/2

操

作

前

的

检

查

检 查 项 目

是否有清场合格证及记录

剩余尾料废物是否清除

容器具是否清洁

衡器是否校正

环境及设备是否清洁

电是否正常

检查时间:

检查人:

复核人:

操作

前的

准备

空机运行,