中央厨房和集体用餐配送单位日常监督检查表.docx

《中央厨房和集体用餐配送单位日常监督检查表.docx》由会员分享,可在线阅读,更多相关《中央厨房和集体用餐配送单位日常监督检查表.docx(52页珍藏版)》请在冰豆网上搜索。

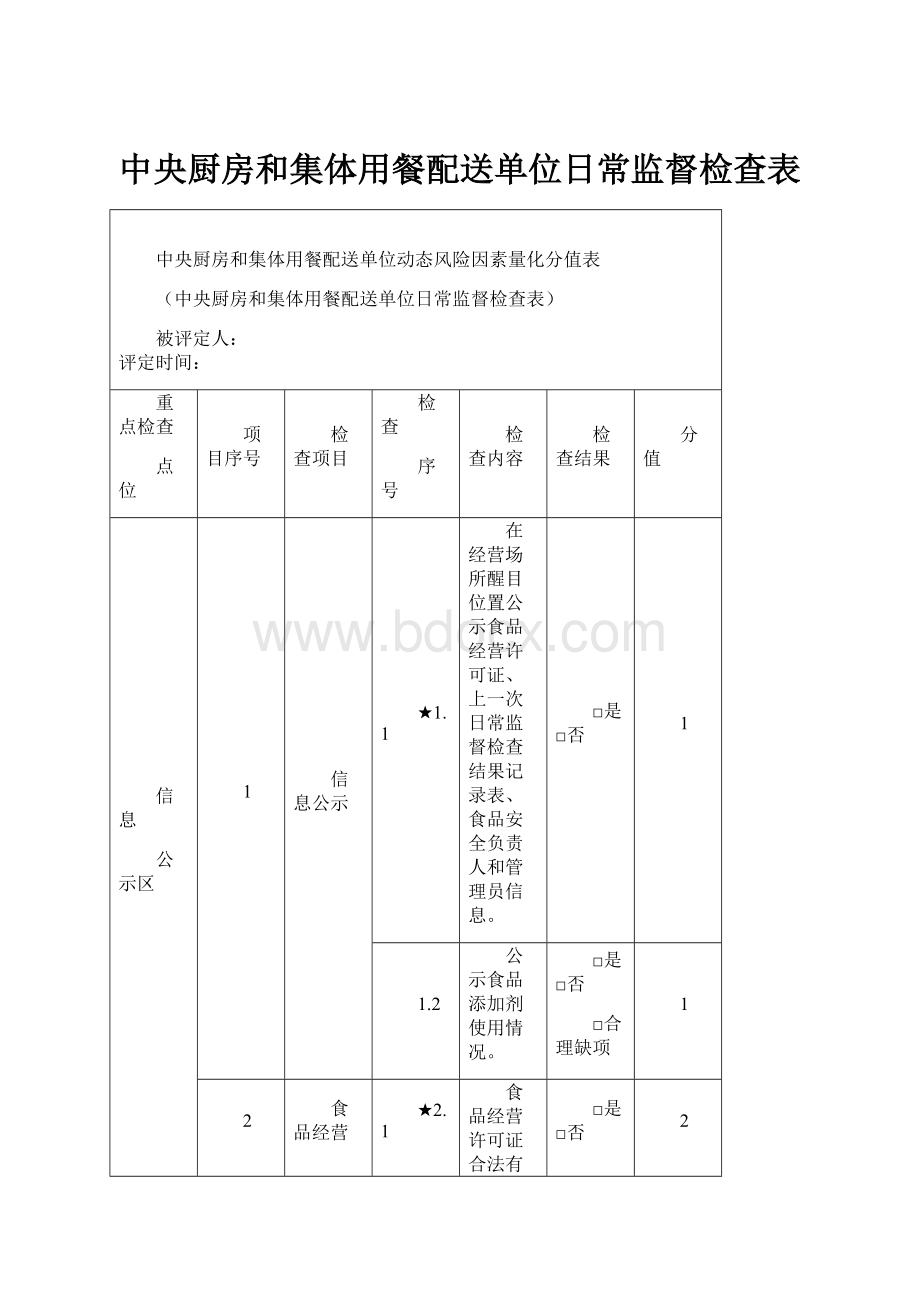

中央厨房和集体用餐配送单位日常监督检查表

中央厨房和集体用餐配送单位动态风险因素量化分值表

(中央厨房和集体用餐配送单位日常监督检查表)

被评定人:

评定时间:

重点检查

点位

项目序号

检查项目

检查

序号

检查内容

检查结果

分值

信息

公示区

1

信息公示

★1.1

在经营场所醒目位置公示食品经营许可证、上一次日常监督检查结果记录表、食品安全负责人和管理员信息。

□是□否

1

1.2

公示食品添加剂使用情况。

□是□否

□合理缺项

1

2

食品经营

许可

★2.1

食品经营许可证合法有效,经营地址、经营项目与食品经营许可证一致。

□是□否

2

原料

贮存区

3

原料贮存

3.1

食品库房和非食品库房分开设置。

□是□否

0.5

3.2

同一库房内贮存不同类别的食品和非食品(如食品包装材料等),分设存放区域,不同区域有明显的区分标识,贮存的食品和物品离墙离地。

散装食品有食品储物箱,并标明名称、使用期限等内容。

□是□否

1

3.3

冷冻(藏)设施正常运转,有正确显示设施内部温度的温度计或温度显示装置,设施内部温度符合规定。

冷冻(藏)库使用防爆灯。

□是□否

1

3.4

冷冻(藏)设施中贮存的原料、半成品、成品分开存放,并有明显区分标识。

□是□否

1

★3.5

设有存放食品添加剂的专柜(位),并标注“食品添加剂”字样。

食品添加剂的标签上标注有使用范围、用量、使用方法等内容。

□是□否

□合理缺项

1

★3.6

无禁用物质、无明确标识和无法说明来源的物质。

□是□否

1

3.7

食品库房设有通风、防潮及防止有害生物侵入的装置。

□是□否

1

4

原料

质量

检查

★4.1

食品具有正常的感官性状,无超过保质期、无腐败变质等异常情形。

□是□否

2

4.2

对变质、超过保质期或者回收的食品进行显著标示或者单独存放在有明确标志的场所,及时采取无害化处理、销毁等措施并如实记录。

□是□否

1

4.3

食品的包装和标签符合要求,并按照要求的条件和规范贮存。

□是□否

1

★4.4

食品加工用水符合生活饮用水卫生标准。

加工制作现榨果蔬汁和食用冰等直接入口食品的用水安装净水设施或使用煮沸冷却后的生活饮用水。

□是□否

1

粗加工区

5

场所卫生

5.1

场所内保持清洁卫生,环境整洁、无异味,无苍蝇、老鼠、蟑螂,无污染源和活禽,地面、墙壁、门窗、天花板等无霉斑、污垢、积油、积水等情形。

□是□否

1

6

粗加工

与切配

6.1

设有粗加工和切配区域。

□是□否

1

6.2

盛放或加工制作动物性、植物性、水产品等食品原料的工用具和容器分开使用,并有明显区分标识。

□是□否

1

专间

7

场所布局

7.1

各专间有明显的标识,并标明用途。

□是□否

0.5

7.2

专间的门自动闭合,窗户为封闭式(用于传递食品的除外),专间的门和食品传递窗口及时关闭。

□是□否

1

8

设施设备

★8.1

专间内设有空气消毒、冷冻(藏)、独立的空调等设施,专间内温度不高于25℃。

□是□否

1

8.2

专间内工用具专用并独立存放。

□是□否

1

8.3

专间入口处设有二次更衣设施,以及独立的非接触洗手、消毒、干手设施。

□是□否

1

9

人员

9.1

专间内由专人加工制作。

加工制作人员穿戴专用的工作衣帽、佩戴口罩并严格清洗消毒手部后进入专间。

□是□否

1

10

加工制作

★10.1

生食类食品、裱花蛋糕、冷食类食品等的加工在专间内进行(可不在专间加工的情形除外)。

□是□否

□合理缺项

1

★10.2

食品的冷却、分装等在专间内进行。

□是□否

1

11

废弃物

要求

11.1

专间内的废弃物容器的盖子为非手动开启式。

□是□否

0.5

烹饪区

12

工具容器

12.1

盛放调味料的容器表面清洁,加盖存放。

□是□否

0.5

12.2

用于加工动物性、植物性、水产品等食品原料的容器、工用具分开使用,并有明显区分标识。

□是□否

1

13

防尘、防有害生物设施

13.1

配备防尘、防蝇、防鼠、防虫等设施设备,能够出具有害生物消杀记录。

□是□否

1

14

照明、通风排烟

设施

14.1

配备通风、排烟、充足的自然光或人工照明设施,定期清洁,光源不改变食品的感官颜色。

□是□否

0.5

14.2

餐厨废弃物存放容器配有盖子,与食品加工制作容器有明显的区分标识,并及时清理,餐厨废弃物未溢出存放容器。

□是□否

0.5

15

加工制作

★15.1

未在餐饮加工场所贮存和添加由国务院食品安全监督管理部门会同国务院卫生行政等部门发布的非食品用化学物质和其他可能危害人体健康的物质。

□是□否

1

★15.2

油炸类食品、烧烤类食品、糕点类食品、自制饮品等加工过程符合要求。

□是□否

□合理缺项

1

★15.3

未超范围、超限量使用食品添加剂,准确称量和记录有“最大使用量”规定的食品添加剂。

□是□否

□合理缺项

1

★15.4

未采购、贮存、使用亚硝酸盐(包括亚硝酸钠、亚硝酸钾)。

□是□否

1

16

食品留样

16.1

对加工制作的每餐次食品成品进行留样,每个品种留样量不少于125克,并有留样记录。

□是□否

1

17

人员卫生

17.1

从事接触直接入口食品工作的从业人员,加工制作食品前对手部进行清洗消毒。

□是□否

1

餐用具清洗消毒区

18

清洗

18.1

具有专用的餐用具清洗消毒水池,与食品原料、清洁用具及接触非直接入口食品的工具、容器清洗水池分开。

□是□否

1

18.2

洗涤剂、消毒剂的包装上标识有产品名称、生产厂名和厂址等内容。

□是□否

1

19

消毒

★19.1

采用物理消毒的,消毒设备正常运转,消毒温度和时间符合相关要求。

□是□否

□合理缺项

1

★19.2

采用化学消毒的,配有含氯等消毒剂和水池等消毒设施设备,消毒液配制行为和消毒液浓度符合相关要求。

□是□否

□合理缺项

1

餐用具

保洁区

20

保洁设施

★20.1

餐饮具表面光洁,无附着食物残渣等异物、无油渍、泡沫、异味。

□是□否

1

★20.2

消毒后的餐饮具存放在清洁、专用、密闭的保洁设施中,并有明显区分标识。

□是□否□合理缺项

1

★20.3

使用敞开式的货架存放餐饮具,采取防护措施。

□是□否

□合理缺项

1

20.4

一次性餐饮具符合食品安全要求。

□是□否

□合理缺项

1

20.5

盛放食品及原料的容器和加工制作工具根据不同用途进行分类管理、定位存放,并具有明显标识或区分。

□是□否

1

配送

21

设施设备

21.1

贮存、运输对温度、湿度等有特殊要求的食品,具备保温、冷藏或者冷冻等设备设施,并保持有效运行。

□是□否

1

21.2

使用专用的密闭容器和车辆配送食品。

配送食品的车辆未与运输杀虫剂、杀鼠剂等有毒有害物品的车辆混用。

□是□否

1

★21.3

配送前,清洗消毒盛放食品成品的容器(一次性容器除外)。

□是□否

1

21.4

配送前,对运输车辆和配送容器进行清洁。

□是□否

1

21.5

中央厨房配送的食品应有包装(如密封塑袋包装)或使用密闭容器(如加盖周转箱)盛放。

容器材料符合食品安全国家标准或有关规定。

□是□否

□合理缺项

1

★21.6

中央厨房配送食品的包装或容器上标注有中央厨房的名称、地址、许可证号、联系方式、以及食品名称、加工制作时间、保存条件、保存期限、加工制作要求等。

□是□否

□合理缺项

1

★21.7

集体用餐配送单位配送的食品有包装或使用密闭容器盛放,容器上标注食用时限和食用方法。

□是□否

□合理缺项

2

22

配送条件

要求

22.1

食品的配送温度和湿度符合食品安全要求。

高危易腐食品采取低温保存措施。

□是□否

1

23

人员卫生

23.1

配送人员个人卫生良好。

□是□否

1

文件

保存区

24

文件

与记录

★24.1

具有食品、食品添加剂、食品相关产品的随货证明文件、每笔购物或销售凭证。

具有完整的进货查验记录。

□是□否

1

24.2

采购畜禽肉类的,还具有动物产品检疫合格证明等相关证明文件。

□是□否

1

★24.3

有食品安全管理制度、食品安全追溯体系、供货者评价和退出制度、加工操作规程、设施设备清洗维护校验记录、餐饮具消毒保洁记录、废弃物处置制度、从业人员健康检查(健康证明文件、每日晨检)记录、食品安全自查记录(每周一次)、从业人员食品安全培训考核记录(每半年一次)、食品安全突发事件应急处置方案等。

□是□否

1

★24.4

设立食品安全管理机构,配备专职食品安全管理人员。

□是□否

1

24.5

具有检验检测计划,定期对大宗食品原料、加工制作环境等自行或委托具有资质的第三方机构进行检验检测。

能够出具检验检测报告或记录。

□是□否

1

得分总和(60分)

备

注

1.中央厨房,指由餐饮单位建立的,具有独立场所及设施设备,集中完成食品成品或者半成品加工制作并配送的食品经营者。

2.集中用餐配送单位,指根据服务对象订购要求,集中加工、分送食品但不提供就餐场所的食品经营者。

3.中央厨房和集体用餐配送单位动态风险因素采取风险加分方式进行打分,评价结果为“否”的进行风险分数累加;评价结果“是”或者“合理缺项”的不加分,总分为60分。

4.日常监督检查共60项检查内容,重点项(检查序号中打★号项)24项,一般项36项。

5.检查结果判定方法:

①符合:

检查中未发现问题;②基本符合:

未发现检查的重点项不合格,且70%≤一般项合格率<100%;③不符合:

重点项存在1项及以上不合格,或一般项合格率<70%。

6.存在合理缺项时,一般项合格率的计算方法为:

合格项目数/(检查项目数-合理缺项数)×100%。

第一节烧结法的原理

随着矿石铝硅比的降低,拜耳法生产氧化铝的经济效果明显恶化。

对于铝硅比低于7的矿石,单纯的拜耳法就不适用了。

处理铝硅比在4以下的矿石,碱石灰烧结法几乎是唯一得到实际应用的方法。

在处理SiO2含量更高的其它炼铝原料时,如霞石、绢云母以及正长石时,它也得到应用,可以同时制取氧化铝、钾肥和水泥等产品,实现了原料的综合利用。

据报导,国外以霞石为原料的烧结法企业,由于原料综合利用,实现了无废料生产,氧化铝的生产成本反而最低。

在我国已经查明的铝矿资源中,高硅铝土矿占有很大的数量,因而烧结法对于我国氧化铝工业具有很重要的意义。

我国第一座氧化铝厂——山东铝厂就是采用碱石灰烧结法生产的。

它在改进和发展碱石灰烧结法方面作出了许多贡献,其Al2O3的总回收率,碱耗等指标都居于世界先进水平。

法国人勒·萨特里在1858年提出了碳酸钠烧结法,即用碳酸钠和铝土矿烧结,得到含固体铝酸钠Na2O·Al2O3的烧结产物。

这种产物称为熟料或烧结块,将其用稀碱溶液溶出便可以得到铝酸钠溶液。

往溶液中通入CO2气体,即可析出氢氧化铝。

残留在溶液中的主要是碳酸钠,可以再循环使用。

这种方法,原料中的SiO2仍然是以铝硅酸钠的形式转入泥渣,而成品氧化铝质量差,流程复杂,耗热量大,所以拜耳法问世后,此法就被淘汰了。

用碳酸钠和石灰石按一定比例与铝土矿烧结,可以在很大程度上减轻SiO2的危害,使Al2O3和Na2O的损失大大减少。

这样就形成了碱石灰烧结法。

在处理高硅铝土矿时,它比拜耳法比越。

除了这两种烧结法外,还有单纯用石灰与矿石烧结的石灰烧结法,它比较适用干处理粘土类原料,特别是含有一定可燃成分的煤矸石、页岩等。

这时原料中的Al2O3,烧结成铝酸钙,经碳酸钠溶液溶出后,可得到铝酸钠溶液。

目前用在工业上的只有碱石灰烧结法。

它所处理的原料有铝土矿、霞石和拜耳法赤泥。

这些炉料分别称为铝土矿炉料。

霞石炉料和赤泥炉料,它们各有特点,例如,铝土矿炉料的铝硅比一般在Na2O·Fe2O3左右,而霞石炉料只有0.7左右;赤泥炉料为l.4左右,而且常常含有大量的氧化铁。

在碱石灰烧结法中,一般是使炉料中的氧化物通过烧结转变为铝酸钠Na2O·Al2O3,铁酸钠Na2O·Fe2O3、原硅酸钙2CaO·SiO2和钛酸钙CaO·TiO2。

因为铝酸钠很易溶于水或稀碱溶液,铁酸钠则易水解为NaOH和Fe2O3·H2O沉淀:

在溶出条件控制适当时,原硅酸钙和钛酸钙不致与溶液反应而全部转入沉淀。

所以,由这四种化合物组成的熟料,在用稀碱溶液溶出时,就可以溶出Al2O3和Na2O,而将其余杂质分离出去。

得到的铝酸钠溶液经过净化精制,通入CO2气体,降低其稳定性,便析出氢氧化铝,这个过程叫做碳酸化分解。

碳酸化分解后的溶液称为碳分母液,主要成分为Na2CO3,可以再用来配料。

因此在烧结法中,碱也是循环使用的。

在碱石灰烧结法中,原料中的SiO2,Fe2O3,TiO2等杂质都不致于影响Al2O3和Na2O的回收,因而可以用来处理一切含铝原料。

然而杂质含量增加,不仅增大物料流量和加工费用,而且使熟料品位和质量变差,溶出困难,技术经济效果显著恶化,通常要求碱石灰烧结法所处理的矿石,铝硅比应在3以上。

但是,如在原料中还有其它可以综合利用的成分,则不受此限制。

例如在处理霞石时,由于同时提取了其中的氧化铝、碳酸钾,碳酸钠.并且利用残渣生产了水泥,这样一来,烧结法的经济效果甚至可以高于处理优质铝土矿的拜耳法。

第二节烧结法的基本流程

烧结过程是其中关键环节。

物料在生料浆中应细磨到在170#筛上的践留量小于16%,并且充分混合。

为了保证在熟料中生成预期的化合物,应该严格控制生料浆中各种氧化物的配合比例。

除了严格控制各种物料的入磨数量外,还设置了调整生料浆成分的专门过程。

为了减轻熟料溶出过程的化学损失并得到成分合适的铝酸钠溶液,溶出用的原液是由赤泥洗液,氢氧化铝洗液和一定数量碳分母液调配而成的调整液。

熟料溶出时,其中原硅酸钙仍在一定程度上与溶液发生反应,一方面造成Al2O3和Na2O的损失,另一方面又使所得铝酸钠溶液含有5~6克/升SiO2,需要组织专门的脱硅过程加以清除,才能使溶液的硅量指教提高到400~600甚至1000以上。

在脱硅过程中,添加种分母液是为了提高溶液的稳定性,防止氢氧化铝过早地析出。

脱硅过程析出的泥渣称为硅渣,其中含有相当数量的Na2O和Al2O3,所以返回配料烧结,予以回收。

脱硅以后的铝酸钠精液大部分进行碳酸化分解,但为了供应流程中用来提高溶液稳定性所需要的NaOH,也将少量溶液进行晶种分解。

由于具体条件不同,各个工厂采用的具体流程常常与上述流程有所差别。

例如,有的工厂不设石灰窑,直接用石灰石配制生料,用CO2含量为10~12%的熟料窑窑气进行碳酸化分解。

有的工厂不设种分过程,而将少量碳分母液苛化,再用苛化液提高铝酸钠溶液的稳定性,而苛化后的石灰石渣则用来配制生料等。

此外,还有用廉价的芒硝Na2SO4,代替碳酸钠的碱石灰烧结法,称为芒硝烧结法。

在用明矾石生产氧化铝的工厂中,常采用芒硝与Al(OH)3烧结成铝酸钠的过程,提供流程中所需要的苛性碱。

碱石灰烧结法和拜耳法比较,它的作业环节多,能量消耗大,投资和成本都较高,成品氧化铝的质量有时还差些,这是它的缺点方面;但是它可以处理SiO2含量较高的矿石,更有条件实现原料的综合利用,则是它的优点和具有发展前途的方面。

第十一章铝酸盐炉料烧结过程的物理化学反应

第一节概述

烧结过程和熟料溶出过程贯穿着一个总的目的,就是要使原料中的Al2O3和Na2O进入溶液而与杂质分离。

因而必须结合熟料的溶出过程来研究烧结过程。

烧结过程是烧结法的核心环节,制取高质量熟料是搞好生产的前提。

熟料在化学成分、物相成分和组织结构上都应该符合一定的要求:

(1)熟料中Al2O3含量越高,生产1吨成品氧化铝的熟料量(工厂称为熟料折合比)越小。

这主要取决于矿石中Al2O3和SiO2的含量。

(2)熟料中的有用成分,即Al2O3和Na2O必须是可溶性的物相,其余杂质则要成为不溶性物相,特别是原硅酸钙还应该尽可能地转变为活性最小,在铝酸钠溶液中最稳定的形态,晶粒应该粗大。

(3)熟料还要有一定的强度和气孔率。

熟料具备这些条件,才能在湿法处理时,使有用成分充分溶出,并与残渣顺利分离。

在生产中,熟料质量是用其中有用成分的标准溶出率、容重、块度和二价硫S2-含量来表示。

所谓标准溶出率是熟料中有用成分在最好的条件下,即溶出后不再损失(重新进入泥渣)时的溶出率。

它实际上表示熟料中可溶性的有用成分的含量,也就是可能达到的最高溶出率。

这种最好的溶出条件和工业溶出条件比较,差别在于溶出液浓度低得多,分子比和溶出温度较高以及迅速分离和彻底洗涤泥渣等。

如果熟料中的Al2O3和Na2O全部属于可溶性化合物,它们的标准溶出率

和

就将是100%。

工厂中的标准溶出条件是根据其熟料成分和性质,通过试验确定的。

(1)烧结法厂熟料标准溶出条件是以100毫升溶出用液和20毫升水在90℃下,将120#筛下的熟料8.0克(即液固比为15)溶出30分钟,然后过滤分离残渣,并在漏斗中将残渣淋洗5次,每次用沸水10毫升,溶出用液的成分为NaOH22.6克/升,Na2CO38.0克/升。

(2)联合法厂的标准溶出条件所规定的热料粒度、用量、液固比与上述相同,但溶出温度为85℃,溶出时间为15分钟,溶出用液的成分为Na2O15克/升,Na2Oc5克/升,溶出后的泥渣在漏斗中洗涤8次,每次用水25毫升。

标准溶出率是评价熟料质量最主要的指标。

烧结法厂要求熟料中

>96%,

>97%,联合法厂相应为93.5%及95.5%。

熟料的容重和粒度反应着烧结度(强度)和气孔率,一般是测定3~10毫米的熟料容重。

烧结法厂要求容重1.20~1.30公斤/升,联合法厂为1.2~1.45公斤/升。

熟料粒度应该均匀,大块的出现常是烧结温度太高的标志,而粉末太多则是欠烧的结果。

熟料大部分应为30~50毫米,呈灰黑色,无熔结或夹带欠烧料的现象。

这样的熟料不仅溶出率高,可磨性良好,而且溶出后的赤泥也具有较好的沉降性能。

我国工厂还将熟料中的负二价硫S2-含量规定为熟料的质量指标。

长期的生产经验证明:

S2-含量>0.25%的熟料是黑心多孔的,质量好;而黄心熟料改粉状黄料,S2-含量小于0.25%,特别是小于0.1%的,它们在各方面的性能都比较差。

砸开熟料观察它的断面,就可以对熟料质量作出快速而又有效的鉴别。

不同的工厂由于原料和作业制度特别是熟料溶出制度的不同,检测熟料质量的方法和具体指标规定也常有所差别。

采用颗粒溶出时,对于熟料质量要求更高。

但是经济比较结果表明,颗粒溶出,不如湿磨溶出。

在碱石灰烧结法工厂,每生产1吨氧化铝需3.6~4.2吨熟料,每吨熟料的热耗达150中毒窒息事故应急处置方案

1总则

1.1编制目的

为了高效、有序地处理企业密闭空间中毒窒息突发事件,避免或最大程度地减轻密闭空间中毒窒息人身伤亡造成的损失,保障员工生命和企业财产安全,维护社会稳定。

1.2编制依据

有限空间安全管理制度

1.3适用范围

适用于本企业突发交通事故的应急处置和应急救援工作。

2应急处置基本原则

适用于本企业密闭空间中毒窒息突发事件的现场应急处置和应急救援工作。

3事件特征

3.1危险性分析和事件类型

在密闭空间内作业时,由于通风不良,作业环境中严重缺氧以及有毒气体急剧增加导致作业人员昏倒、急性中毒、窒息伤害等。

密闭空间中毒窒息事故类型:

缺氧窒息和中毒窒息。

3.2事件可能发生的地点和装置

生产区域内排污井、排水井及地下电缆沟道,危化品仓库等。

3.3可能造成的危害

当工作人员所处工作环境缺氧和存在有毒气体,且工作人员没有采取有效、可靠的防范、试验措施进行工作时,会造成工作人员昏倒、休克,甚至人身死亡。

3.4事故可能出现的征兆

(1)工作人员工作期间,感觉精神状态不好,如眼睛灼热、流涕、呛咳、胸闷或头晕、头痛、恶心、耳鸣、视力模糊、气短、呼吸急促、四肢软弱乏力、意识模糊、嘴唇变紫、指甲青紫等。

(2)工作监护人离开工作现场,且没有指定能胜任的人员接替监护任务。

(3)工作成员工作随意,不听工作负责人和监护人的劝阻。

4.1应急指挥机构及职责

同综合应急预案“应急组织体系”;“指挥机构及职责”。

4.2职责

总指挥的职责:

全面指挥密闭空间中毒窒息突发事件的应急救援工作。

事发部门负责人职责:

组织、协调本部门人员参加应急处置和救援工作。

值长职责:

汇报有关领导,组织现场人员进行先期处置。

现场工作人员职责:

发现异常情况,及时汇报,做好密闭空间中毒窒息人员的先期急救处置工作。

医护人员职责:

接到通知后迅速赶赴事故现场进行急救处理。

安监人员职责:

监督安全措施落实和人员到位情况。

5应急通讯

报警电话:

110120

6应急处置

6.1现场应急处置程序

(1)密闭空间中毒窒息突发事件发生后,值长应立即向应急救援指挥部汇报。

(2)该方案由总经理宣布启动。

(3)应急处置组成员接到通知后,立即赶赴现场进行应急处理。

(4)密闭空间中毒窒息事件进一步扩大时启动《人身事故应急处置方案》。

6.2处置措施

(1)将窒息人员脱离危险地点。

一、火灾事故现场处置方案

1、事故类型和危害程度分析

火灾事故主要分为气体、液体、和固体可燃物火灾三种类型。

在生产过程中,生产现场电气设备、设备、材料放置区等均存在着或多或少的易燃、可燃物质。

这些易燃、可燃物质遇到明火时,就有可能发生火灾事故,若有一处发生火灾,很有可能蔓延,就火灾的危害程度及危险性来说是非常大的,可能造成财产损失和人员伤亡;火灾事故多发生于干燥、多风的春秋季节,但生产作业活动引发的火灾事故则没有明显的季节特征。

2、应急组织和职责

2.1应急组织体系

同综合应急预案“应急组织体系”。

2.2指挥机构及职责

同综合应急预案“指挥机构及职责”。

3、应急处置

3.1火情处置程序

报警:

所有员工应熟悉报警程序,发现事故征兆,如电源线产生火花,某个部位有烟气,异味等。

现场第一发现人员应立即报告值班领导(负责人)按报警器报警,现场人员进行自救、灭火、防止火情扩大。

接报:

消防中控室值班人员接报后,立即到达事故现场了解情况,组织人员进行自救灭火。

并报告企业负责人或应急救援指挥部,做好现场灭火处置工作。

火情已被扑灭,做好现场保护工作,待有关部门对事故情况调查后,经同意,做好事故现场的清理工作。

3.2火灾处置程序

3.2.1事故现场继续蔓延扩大,现场指挥人员通知各救援小组快速集结,快速反应履行各自职责投入灭火行动。

3.2.2按指挥人员要求,通讯联络组向公安消防机构报火警,及向有关部门报告,派人接应消防车辆,并随时与救援处置领导小组联系。

3.2.3各灭火小组在消防人员到达事故现场之前,应继续根据不同类型的火灾,采取不同的灭火方法,加强冷却,撤离周围易燃可燃物品等办法控制火势。

3.2.4在有可能形成有毒或窒息性气体的火灾时,应佩戴正压式呼吸器或采取其他措施,以防救援灭火人员中毒,消防人员到达事故现场后,听从指挥积极配合专业消