两级同轴式圆柱齿轮减速器的方案设计书.docx

《两级同轴式圆柱齿轮减速器的方案设计书.docx》由会员分享,可在线阅读,更多相关《两级同轴式圆柱齿轮减速器的方案设计书.docx(29页珍藏版)》请在冰豆网上搜索。

两级同轴式圆柱齿轮减速器的方案设计书

两级同轴式圆柱齿轮减速器的设计

摘要:

本篇论文主要以“两级同轴式圆柱齿轮减速器的设计”为论题,研究减速器设计及过程中需要注意的问题。

由于减速器应用广泛,与生活息息相关,因此研究减速器的设计具有重要意义,为此写下了这篇论文。

两级同轴式圆柱齿轮减速器的设计通常包括以下内容:

决定传动装置的总体设计方案;选择电动机;计算传动装置的运动和动力参数;传动零件、轴的设计计算;轴承、连接键、润滑密封和联轴器的选择及计算等。

顺泽公司.

关键词:

减速器;设计方法

一、减速器设计的一般资料

减速器的种类很多,设计减速器前必须要先对减速器有一些基本的了解,了解减速器的一般资料有助于我们更好的发现其优点和缺点,只有这样我们才能设计出实用的减速器,下面的一些设计减速器须知的必要依据。

(一)常用减速器的分类、型式及其应用范围

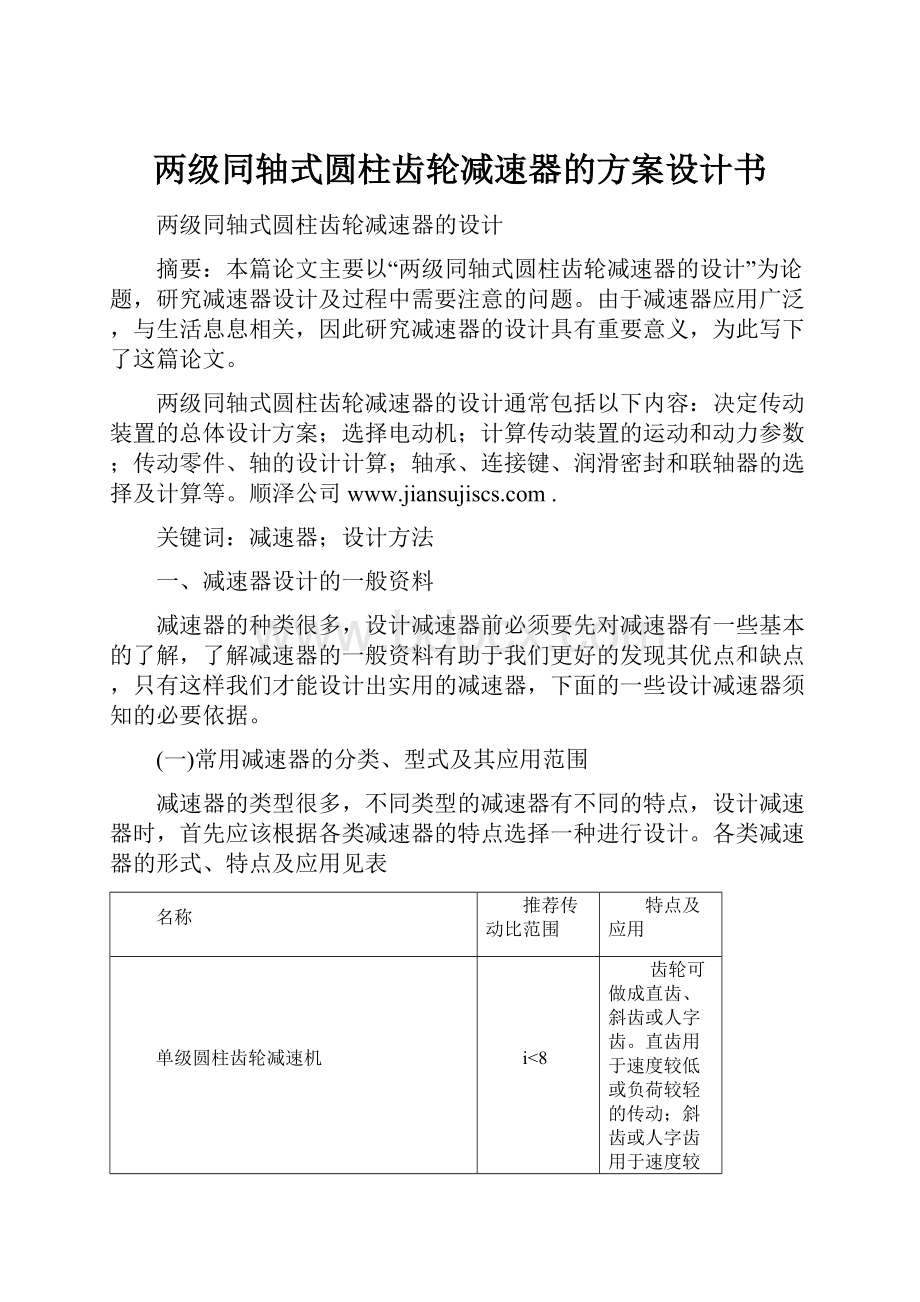

减速器的类型很多,不同类型的减速器有不同的特点,设计减速器时,首先应该根据各类减速器的特点选择一种进行设计。

各类减速器的形式、特点及应用见表

名称

推荐传动比范围

特点及应用

单级圆柱齿轮减速机

i<8

齿轮可做成直齿、斜齿或人字齿。

直齿用于速度较低或负荷较轻的传动;斜齿或人字齿用于速度较高或负荷较重的传动。

箱体通常用铸铁做成,有时也采用焊接结构或铸钢件

两级圆柱齿轮减速器

展开式

i=8~60

两级展开式圆柱齿轮减速机的结构简单,但齿轮相对轴承的位置不对称,因此轴应设计得有较大的刚度。

建议用于载荷比较平稳的场合。

高速级可做成斜齿,低速级可做成直齿或斜齿

同轴式

i=8~60

减速器长度较短,两对齿轮浸入油中深度大致相等,但减速器的轴向尺寸及重量较大;高速级齿轮的承载能力难以充分利用;中间轴较长,刚性差,载荷沿齿轮分布不均匀;仅有一个输入输出轴端,限制了传动布置的灵活性

单级锥齿轮减速器

i<6

用于输入轴和输出轴两轴线垂直相交的传动,可做成卧式或立式。

由于锥齿轮制造较复杂,仅在传动布置需要时才采用

圆锥—圆柱齿轮减速器

i=8~40

特点通单级锥齿轮减速器。

锥齿轮应布置在高速级,以使锥齿轮的尺寸大致过大,否则加工困难

蜗杆减速机

蜗杆下置式

i=10~80

蜗杆减速机蜗杆布置在蜗轮的下边,结合处的冷却和润滑都较好,同时蜗杆轴承的润滑液较方便。

但当蜗杆圆周速度太大时,油的搅动损失较大,一般用于蜗杆圆周速度v<10m/s的情况

蜗杆上置式

i=10~80

蜗杆布置在蜗轮的上边,装拆方便,蜗杆的圆周速度允许高一些,但蜗杆轴承的润滑不太方便,需采取特殊的结构措施

本次论文设计我选择设计其中的两级同轴式圆柱齿轮减速器进行设计,两级同轴式圆柱齿轮减速器,两级同轴式圆柱齿轮减速器应用广泛,优点和缺点明显,具有代表性。

(二)关于减速机的构造

(1)传动零件及其支撑

减速机传动零件包括轴、齿轮、带轮、蜗杆等,其中,齿轮、带轮、蜗杆、蜗轮安装在轴上,而轴则通过滚动轴承由箱体上的轴承孔、轴承盖加以固定和调整。

轴承盖是固定和调整轴承的零件,其具体尺寸依轴承和轴承孔的结构尺寸而定,设计时可以可以参考相关的推荐尺寸确定。

(2)箱体结构

减速机的箱体一般由铸铁材料铸造而成,分为上箱体和下箱体。

箱体上设有定位销孔以安装定位;设有螺栓孔以安装连接上下箱体的螺栓;设有地脚螺钉孔以将箱体安装在地基上。

为了提高轴承座的支撑刚度,通常在上下箱体的轴承座孔上下与箱体的连接处设有加强肋。

(三)减速机主要零件的配合

减速器主要零件的配合见表3-1

表3-1减速器主要零件配合

配合代号

应用举例

装配和拆卸条件

H7/s6

重载荷并有冲击载荷时的齿轮与轴的配合,轴向力较大并且无辅助固定

压力机装配和拆卸

H7/r6

蜗轮轮缘与轮体的配合,齿轮和齿式联轴器与轴的配合,中等的轴向力但无辅助固定装置

压力机

H7/n6

电机轴上的小齿轮,摩擦离合器和抓式离合器,涡轮轮缘。

承受轴向力时必须有辅助固定

压力机、拆卸器、木锤

H7/m6

经常拆卸的圆锥齿轮(为了减少配合处的磨损)

压力机、拆卸器、木锤

H7/h7

滚动轴承外圈与减速器箱体的配合

徒手

H8/h9

滚动轴承组合中的端盖

止退环、填料压盖、带锥形紧固套的轴承与轴

H8/f9

滑动轴承与轴、填料压盖

(四)减速器附件

减速机附件及其功用如下:

①窥视孔和视孔盖:

为了便于检查向内传动零件的齿合情况以及将润滑油注入箱体内,在减速机机体的箱盖顶部设有窥视孔。

为防止润滑油飞溅出来和污物进入箱体内,在窥视孔上应设窥视盖。

②通气孔:

减速机工作时箱体内温度升高,气体膨胀,箱内气压增大。

为了避免由此引起密封部位的密封性下降,造成润滑油向外渗透,大多在窥视盖上设通气器,使箱内的热膨胀气体能自由逸出,保持箱内压力正常,从而保证箱体的密封性。

油面指示器:

用于检查箱内油面高度,以保证传动件的润滑。

一般设置在箱体便于观察、油面较稳定的部位。

③定位销:

为了保证每次拆装箱盖时,仍保持轴承座孔的安装精度,需要在箱盖与箱座的联接凸缘上配装两个定位销,定位销的相对位置越远越好

④起盖螺钉:

为了保证减速器的密封性,常在箱体剖分接合处面上涂有水玻璃活密封胶。

为便于拆卸箱盖,在箱盖凸缘上设置1~2个起盖螺钉。

拆卸箱盖时,拧动起盖螺钉,便可顶起箱盖。

⑤起吊装置:

为了搬运和装卸箱盖,在箱盖上装有吊环螺钉,或铸出吊耳或吊钩。

为了搬运箱座或整个减速器,在箱座两端连接凸缘处铸出吊钩。

⑥放油孔及螺塞:

为了排出油污,在减速器箱座最低部设有放油孔,并用放油螺塞和密封垫圈将其堵住。

(五)减速机技术要求

(1)减速机箱体技术要求:

①铸造箱体必须经过时效处理。

②底座与箱盖合盖后,边缘应平齐。

总长<1200mm,相互错位每边不大于2mm;总长≥1200mm时,相互错位每边不大于3mm。

③减速机底座与箱盖合盖后,未紧固螺栓时,用0.05mm塞尺检查剖分面接触的密合性,塞尺塞入深度不得大于剖分面深度的1/3。

④轴承孔的轴线与剖分面的不重合度不大于0.2~0.3mm。

⑤轴承孔的圆度与圆柱度按7级公差GB/T1184—1996。

⑥轴承孔端面与其轴线的垂直度按7级公差GB/T1184—1996。

⑦轴承孔中心线平行度公差、轴承孔中心距的极限偏差、轴承孔中心线不相交性公差应符合设计要求。

(2)减速机装配技术要求:

①齿轮侧隙、接触斑点应符合设计要求。

②轴承内圈必须紧贴轴肩或定距环;用0.05mm塞尺检查不得通过。

③圆锥滚子轴承允许的轴向游隙应符合规定。

④减速机底座、箱盖及其他零件未加工的内表面和齿轮未加工表面应涂底漆并涂以红色耐油漆、底座、箱盖及其他零件未加工的外表面涂底漆并涂以浅灰色油漆。

(3)减速机的润滑要求:

①注明润滑油黏度或牌号。

②润滑油应定期更换、一般新减速器第一次使用时,运转7~14天后需换新油,以后可根据情况3~6个月换一次。

(4)试运转要求

①空载试运转:

在额定转速下正、反向运转时间不得少于1h。

②承载试运转:

在额定转速、额定载荷下进行,根据要求可单向活双向运转。

③全部运转过程中,运转应平稳、无冲击、无异常振动和噪声,各密封处、接合处不得渗油、漏油。

④承载运转时,对于齿轮减速器油池升温不得超过35oC,轴承升温不得超过45oC。

⑤超载实验:

在额定转速下,以120%、150%、180%额定载荷运转,其相应运转时间分别为1min、1min、0.5min。

以上是设计减速器通用的知识,下面将重点介绍本次论文的设计过程。

下面是设计的先知要求与条件。

要求:

设计汽车发动机装配车间的带式运输机。

该运输机由电动机经传动装置驱动,要求减速器在输送带方向具有最小的尺寸,且电动机必须与输送带带轮平行安置。

每日两班制工作,工作期限10年。

已知条件:

输送带带轮直径d=300mm,输送带运行速度v=0.68m/s,输送带轴所需转矩T=1300N.m

二、关于减速机传动装置的总体设计

传动装置(减速机)在原动机与工作机之间传递运动和动力,并籍以改变远的的形式、速度大小和转矩大小。

传动装置一般包括传动件(齿轮减速机传动、蜗杆减速机传动、带传动、链传动等)和支承件(轴、轴承、机体等)两部分。

它的重量的成本在机器中占很大比重,其性能和质量对机器的工作影响很大,因此合理设计传动方案具有重要意义。

(一)传动方案的确定

满足工作机性能要求的传动方案,可以由不同的传动机构类型以及不同的组合形式和布置顺序构成。

合理的方案应保证工作可靠,并且结构简单,尺寸紧凑、加工方便、成本低廉、传动效率高和使用维护便利。

一种方案要同时满足这些要求往往是困难的,因此要保证重点要求。

传动方案用机构运动简图表达,它能简单明了地表达运动和动力的传递方式和路线以及各部件的组成和联接关系。

两级同轴式圆柱齿轮减速机的传动装置方案如图1-1所示;

图1-1两级同轴式圆柱齿轮减速机传动装置简图

1─电动机2─带传动3─减速器4─联轴器5─输送带带轮6─输送带

(二)减速机配套电动机的选择

(1)选择减速机所配电动机的类型

一般是根据用途选用Y系列三相异步电动机

(2)选择减速机配用电动机的功率

输送带所需拉力为

F=8667N

输送带所需功率为

PW

=

=

=5.89kW

查表得,取V带传动效率η带=0.96,一对轴承效率η轴承=0.99,齿轮效率η齿轮=0.97,联轴器效率η联=0.99,则电动机到工作时间的总效率为:

η总=η带η4轴承η2齿轮η联=0.859

(3)减速机配用电动机所需工作功率为

P0=

=

kW=6.86kW

根据表选取电动机额定功率Ped=7.5kW

(4)确定电动机的转速

输送带带轮的工作转速为:

nw=

=43.31r/min

按推荐的两级同轴式圆柱斜齿轮减速机传动比i=8~40和带的传动比i=2~4。

则系统的传动比范围应为:

i总=i齿i带=(8~40)×(2~4)=16~160

所以电动机转速的可选范围为:

n0=i总nw=(16~200)×43.31=(693~6930)r/min

符合这一范围的同步转速有1000r/min,1500r/min和3000r/min三种,但是综合考虑电动机和传动装置的尺寸,质量和价格因素,决定选用同步转速为1500r/min的电动机。

其满载转速为1440r/min可选择Y132M—4型号的电动机,桥星减速机公司

(三)齿轮减速机传动比的计算及分配

(1)齿轮减速机总传动比的计算

i总=

(2)给减速机分配传动比

根据减速机传动比范围,取消传动的传动比i带=2.5

减速器传动比为

i=

高速级传动比为

i=

=i2

(四)减速机传动装置运动、动力参数的计算

(1)各轴转速

n0=nm=1440r/min

n1=

=

=576r/min

n2=

=

r/min=157.81r/min

n3=

=

r/min=43.24r/min

nw=n3=43.24r/min

(2)各轴功率

p1=p0η0-1=p0η带=6.86×0.96kW=6.59kW

p2=p1η1-2=p1η轴承η齿=6.59×0.99×0.97kW=6.33kW

p3=p2η2-3=p2η轴承η齿=6.33×0.99×0.97kW=6.6.08kW

pw=p3η3-w=p3η轴承η联=6.08×0.99×0.99kW=5.96kW

(3)各轴转矩

T0=9550

=9550×

N·mm=45.5N·mm

T1=9550

=9550×

N·mm=109.26N·mm

T2=9550

=9550×

N·mm=383.07N·mm

T3=9550

=9550×

N·mm=1342.83N·mm

Tw=9550=9550×

N·mm=1316.33N·mm

以上是传动装置的总体设计,确定了传动方案、电动机及传动比与动力参数的计算。

桥星减速机公司。

三、传动件与齿轮上作用力的计算

(一)传动件的设计计算

(1)确定设计功率

Pd=KAP0

查表选择工作情况系数KA=1.2,则Pd=1.26.86kW

(2)V带型号

n0=1440,Pd=8.23kW,选A型V带

(3)确定带轮基准直径

查表得小带轮直径为dd1=140mm,则大带轮直径为

dd2=i带dd1=2.5×140mm=350mm

根据表选dd2=355mm

(4)确定V带根数

V带的根数用公式z=

计算,则

p0=2.27kW,△P=0.137,Ka=0.935,KL=1.01算的z=4

(5)带轮结构设计

小带轮结构采用实心试,查的电动机轴径D0=38mm

轮毂宽:

L带轮=(1.5~2)D0=57~76

轮缘宽:

B带轮=(z-1)e+2f=65mm

(6)大带轮结构采用轮辐式结构,轮缘宽可与小带轮相同,轮毂宽可与轴的结构设计同步进行

(二)斜齿圆柱齿轮上作用力的计算

齿轮上作用力的计算为后续轴的设计和校核、键的选择和验算及轴承的选择和校核提供数据,作用力的计算如下

(1)高速级齿轮传动作用力的计算:

已知条件高速轴传递T1=109360N·mm,转速为n1=576r/min,高速级齿轮的螺旋角β=13.412°,小齿轮分度圆直径为d1=70.935mm

齿轮1的作用力圆周力为:

F=

=

N=3080.6N

其方向与力作用点圆周速度方向相反,径向力为:

F1=1152.7N

其方向为由力的作用点指向轮1的转动中心,轴向力为:

F2=734.6N

其方向可用左手法则确定,用左手握住轮1的轴线,并使四指的方向顺着轮的转动方向,此时拇指的指向即为该力的方向。

法向力为:

Fn1=

=

N=3370.2N

(2)齿轮2的作用力从动齿轮2各个力与主动齿轮1上相应的各个力大小相等,方向相反

(3)低速级齿轮传动的作用力

已知条件中间轴传递的转矩为T2=383070N.mm,转速为n2=157.81r/min,低速级齿轮的螺旋角β=13.412°为使齿轮3的轴向力与齿轮2的轴向力互相抵消一部分,低速级的小齿轮右旋,大齿轮左旋,小齿轮分度圆直径为d3=70.935mm

(4)齿轮3的作用力圆周力为:

Ft3=

=

N=10800.6N

其方向与力作用点圆周速度方向相反

径向力为:

Fr3=Ft3

=10800.6×

N=4041.3N

其方向为由力的作用点指向轮3的转动中心

轴向力为:

Fa3=Ft3tanβ=10800.6×tan13.412°N=2575.5N

其方向可用右手法则确定,即用右手握住轮1的轴线,并使四指的法相顺着轮的转动方向,此时拇指的指向即为该力的方向。

法向力为

Fn3=

=

N=11816.0N

(5)齿轮4的作用力从动齿轮4各个力与主动齿轮3上相应的力大小相等,作用方向相反

传动件及斜齿齿轮上作用力设计计算完成。

减速器的装配图可以绘在一张A0或A1图纸上,文本选择A0图纸绘制装配图。

根据图纸幅度大小与减速器两级齿轮传动的中心距,绘图比例定为1 :

1,采用三视图表达装配的结构。

在俯视图上绘出两级齿轮传动的轮廓尺寸,如图3-1所示

图3-1齿轮的轮廓

四、减速机轴的设计计算

减速机轴的设计计算与轴上齿轮轮毂孔内径及宽度、滚动轴承的选择和校核、键的选择和验算、与轴联接器的选择同步进行。

(一)减速机高速轴的设计与计算

已知条件

减速器高速轴传递的功率P1=6.59kW,转速n1=576r/min,小齿轮分度圆直径d1=70.935mm,齿轮宽度b1=85mm。

(1)选择轴的材料

因传递的功率不大,对重量及结构尺寸没有要求,故由表选用常用的材料45钢,调质处理

(2)初算轴径

查表得C=106~135,考虑轴端即承受转矩,也承受弯矩,故取中间值C=120,则

dmin=C

=120×

mm=27.0mm

轴与带轮连接,有一个键槽,轴径应增大3%~5%,轴端最细处直径

d1>27.0mm+27.0×(0.03~0.05)mm=27.8~28.4mm

(3)减速机的结构设计

轴承部件的结构设计为方便使轴承零件的装拆,减速机的机体采用剖分式结构。

该减速器发热小,轴不长,故轴承采用两端固定方式。

然后,可按轴上零件的安装顺序,从最细处开始设计。

轴段①的设计轴段①上安装带轮,此段设计应与带轮轮毂孔的设计同步进行。

初定轴段①的轴径为d1=30mm,带轮轮毂的宽度为(1.5~2.0)d1=(1.5~2.0)×30mm=45~60mm,结合带轮结构L带轮=57~76mm,取带轮轮毂的宽度为L带轮=60mm,则轴段①的长度略小于毂孔宽度,取L1=58mm。

密封圈与轴段②的设计在确定轴段②的轴径时,应同时考虑带轮的轴向固定及密封圈的尺寸。

带轮用肩定位,轴肩高度h=(0.07~0.1)×30mm=2.1~3mm。

轴段②的轴径d2=d1+2×(2.1~3)mm=34.1~36mm,其最终由密封圈确定。

该处轴的圆周速度均小于3m/s,可选用毡圈油封,查表得毡圈35JB/ZQ4606—1997,则d2=35mm。

轴承与轴段③和轴段⑥的设计考虑齿轮有轴向力的存在,并且有较大的圆周力和径向力作用,选用圆锥滚子轴承。

轴段③上安装轴承,其直径应既便于轴承安装,又符合轴承内径系列。

现暂取轴承为30208,由表得轴承内径的d=40mm,外径D=80mm,宽度B=18mm,T=19.75mm,内圈定位直径Da=69mm,对轴的力作用点与外圈大端面的距离a3=16.9mm,故d3=40mm。

该减速器齿轮的圆周速度小于2m/s,故轴承采用脂润滑,需要挡油环。

为补偿箱体铸造误差和安装挡油环,靠近箱体内壁的轴承端面距箱体内壁距离取△=12mm,通常一根轴上的两个轴承取相同的型号,则d6=40mm,同轴式减速器该处轴承座完全处于箱体内部,该处轴承采用油润滑,润滑油由低速级大齿轮轮缘上刮取,可使轴承内圈端面与轴承座端面共面,故可取L6=B=18mm。

齿轮与轴段④的设计该轴段上安装齿轮,为便于齿轮的安装,d4应略大于d3,可初定d4=42mm。

齿轮分度圆直径比较小,采用实心式,齿轮宽度b1==85mm,为保证套筒能够顶到齿轮左端面,该处轴径长度应比齿轮宽度略短,取L4=83mm。

轴段⑤的设计齿轮右侧采用轴肩定位。

定位轴肩的高度h=(0.07~0.1)d4=(0.07~0.1)42mm=2.94~4.2mm,取h=3mm,则轴肩直径d5=48mm,取L5=△1=10mm。

该轴段也可提供右侧轴承的轴向定位。

齿轮左端面与箱体内壁距离,以及齿轮右端面与右轴承左端面的距离均取△1,则箱体内壁与高速轴右侧轴承座端面的距离Bx1=2△1+b1=(2×10+85)mm=105mm。

轴段②和轴段③的长度轴段②的长度除与轴上零件有关外,还与轴承座宽度及轴承端盖等零件有关。

轴承座的厚度L=δ+c1+c2+(5~8)mm,由表知下箱座壁厚δ=0.025a+3mm=0.025×165mm+3mm=7.125mm<8mm,取δ=8mm,a=165mm<300mm,取轴承旁连接螺栓为M12,则c1=20mm,c2=16mm,箱体轴承座宽度L=[8+20+16+(5~8)]mm=49~52mm 。

取L=50mm。

可取箱体凸缘连接螺栓为M10,地脚螺栓为d=M16,则有轴承端盖连接螺钉为0.4d=0.4×16mm=6.4mm,取为M8,轴承端盖凸缘厚度取为Bd=10mm;端盖与轴承座间的调整垫片厚度取△t=2mm,取螺栓GB/T5781M8×25;为在不拆卸带轮的条件下,可以装拆轴承端盖连接螺钉,取带轮凸缘端面距轴承端盖表面距离K=30mm,带轮采用轮辐式,螺钉的拆装有足够的空间。

则有:

L2=L+Bd+K+△t+

-△-B

=(50+10+30+2+

-12-18)mm=64.5mm

轴段③的长度为L3=△+B+△1+2mm=(12+18+10+2)mm=42mm

(4)键连接

带轮与轴段①间采用A型普通平键连接,查表选其型号为键8×45GB/T1096—1990,齿轮与轴段④间采用A型普通平键连接,查表选其型号为键12×80GB/T1096—1990

(5)校核轴的强度

轴的抗弯截面系数为:

W=37227.0mm3

抗扭截面系数为

Wt=80301.5mm3

弯曲应力为

σb=

=

MPa=12.1MPa

扭剪应力为

τ=

=

Mpa=16.7MPa

按弯扭合成强度进行校核计算,对于单向转动的转轴,转矩按脉动循环处理,故取折合系数a=0.6,则其当量应力为

σe=23.4Mpa

由表查得45钢调质处理抗拉强度极限σb=650Mpa,由表查得轴的许用应力为60Mpa,23.4MPa<60MPa,所以强度满足要求。

(二)低速轴的设计与计算

同轴式减速器箱体内壁宽度与高速轴和低速轴的长度有关;而中间轴的长度由箱体内壁宽度、高速轴和低速轴共同决定,故先设计低速轴,然后设计中间轴

已知条件

低速轴传递的功率P3=6.08kW,转速n3=43.24r/min,齿轮4分度圆直径d4=259.065mm,齿轮宽度b4=88mm

(1)选择轴的材料

因传递的功率不大,对重量及结构尺寸没有要求,故由表选用常用的材料45钢,调质处理。

(2)初算轴径

查表得C=106~135,考虑轴端只承受转矩,故取小值C=106,则

dmin=C

=106×

mm=55.12mm

轴与联轴器连接,有一个键槽,轴径应增大3%~5%,轴端最细处直径为:

d1>55.12mm+55.12×(0.03~0.05)mm=56.77~57.88mm

(3)关于减速机的结构设计

轴承部件的结构设计该减速机发热小,轴不长,故轴承采用两端固定方式。

然后,可按轴上零件的安装顺序,从最细处开始设计。

联轴器及轴段①的设计轴段①上安装联轴器,此段设计应与联轴器的选择同步进行。

为补偿联轴器所连接减速机两轴的安装误差、隔离振动,选用弹性柱销联轴器。

查表得取KA=1.5,则计算转矩为:

Tc=KAT3=1.5×1342830N·mm=2014245N·mm

由表得GB/T5014—2003中的LX4型联轴器符合要求;公称转矩为2500N·mm,许用转速为3870r/min,轴孔范围为40~75mm。

考虑d>57.88mm,联轴器毂孔直径为60mm,轴孔长度107mm,J型轴孔,A型键,联轴器主动端代号为LX460×107GB/T5014—2003,相应轴段①的直径d1=60mm,其长度略小于毂孔宽度,取L1=105mm。

密封圈与轴段②的设计在确定轴段②的轴径时,应同时考虑联轴器的轴向固定及密封圈的尺寸。

联轴器用肩定位,轴肩高度h=(0.07~0.1)×60mm=4.2~6mm。

轴段②的轴径d2=d1+2×(4.2~6)mm=68.4~72mm,最终由密封圈确定。

该处轴的圆周速度均小于3m/s,可选用毡圈油封,查表得毡圈70JB/ZQ4606—1997,则d2=70mm。

轴承与轴段③和轴段⑥的设计考虑齿轮轴向力较大,并且有较大的圆周力和径向力作用,选用圆锥滚子轴承。

轴段③上安装轴承,其直径应既便于轴承安装,又符合轴承内径系列。

现暂取轴承为30215,由表得轴承内径的d=75mm,外径D=130mm,圈内宽度B=25mm,T=27.25mm,内圈定位直径Da=