机械制造基础习题DOC.docx

《机械制造基础习题DOC.docx》由会员分享,可在线阅读,更多相关《机械制造基础习题DOC.docx(22页珍藏版)》请在冰豆网上搜索。

机械制造基础习题DOC

机械制造基础温习要紧内容

第一篇金属材料知识

第一章

金属材料的要紧性能

1.力学性能、强度、塑性、硬度的概念?

表示方式?

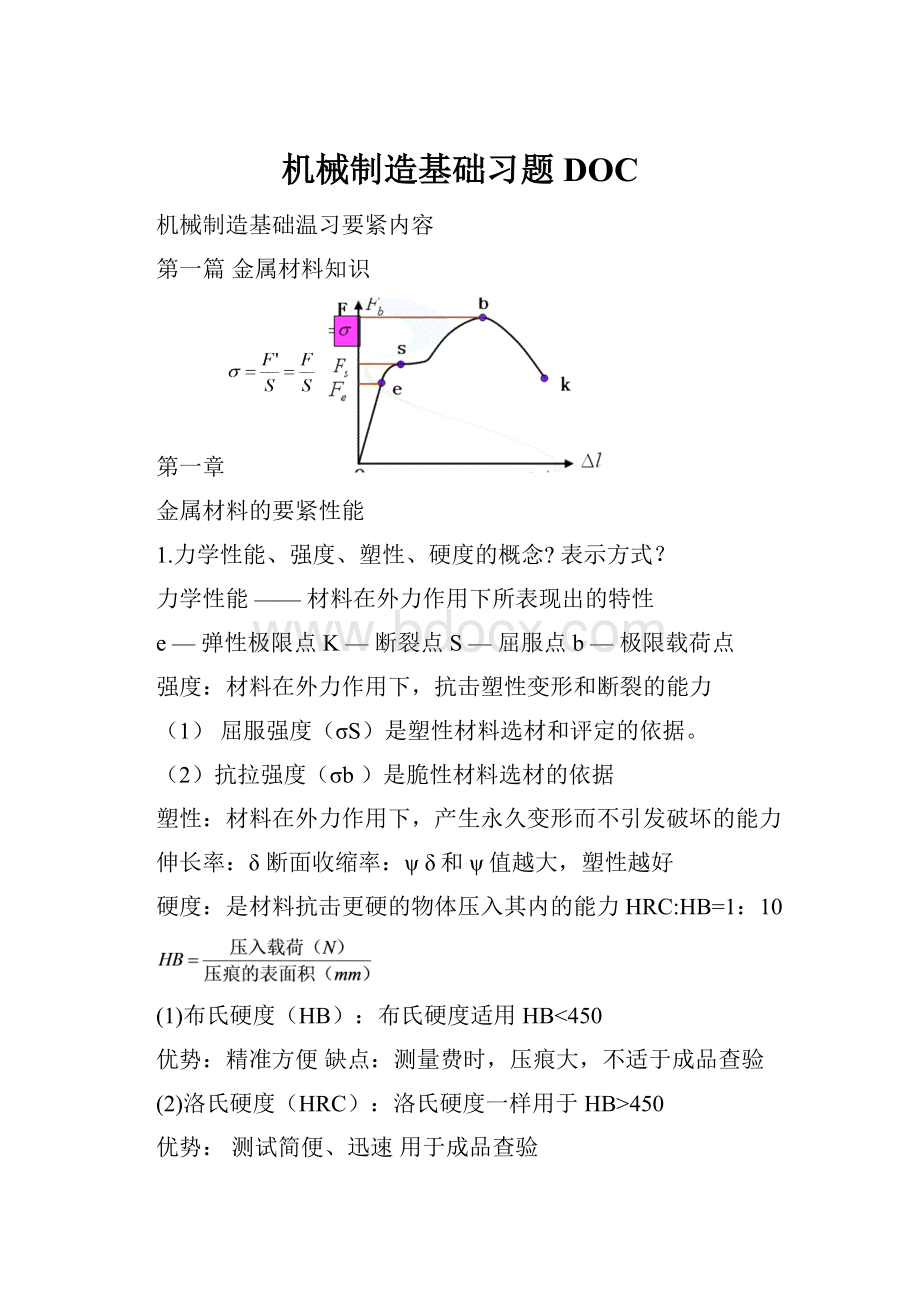

力学性能——材料在外力作用下所表现出的特性

e—弹性极限点K—断裂点S—屈服点b—极限载荷点

强度:

材料在外力作用下,抗击塑性变形和断裂的能力

(1)屈服强度(σS)是塑性材料选材和评定的依据。

(2)抗拉强度(σb)是脆性材料选材的依据

塑性:

材料在外力作用下,产生永久变形而不引发破坏的能力

伸长率:

δ断面收缩率:

ψδ和ψ值越大,塑性越好

硬度:

是材料抗击更硬的物体压入其内的能力HRC:

HB=1:

10

(1)布氏硬度(HB):

布氏硬度适用HB<450

优势:

精准方便缺点:

测量费时,压痕大,不适于成品查验

(2)洛氏硬度(HRC):

洛氏硬度一样用于HB>450

优势:

测试简便、迅速用于成品查验

缺点:

测得的硬度值重复性差,需在不同的部位测试数次

2.布氏和洛氏硬度法各有什么优缺点?

下列情形应采纳哪一种硬度法来检查其硬度?

库存钢材HB硬质合金刀头HRA

锻件HR台虎钳钳口HR

3.下列符号所表示的力学性能指标的名称和含义是什么?

σb抗拉强度σs屈服强度δ伸长率HRC洛氏硬度HBS布氏硬度

第二章铁碳合金

1.金属的结晶进程,金属的晶粒粗细对其力学性能有什么阻碍?

如何细化铸态晶粒?

金属是由许多大小、形状、晶格排列方向均不相同的晶粒所组成的多晶体。

一样金属的晶粒越细小,其力学性能越好。

细化晶粒的方式

1)变质处置2)增大过冷度3)机械的振动和搅拌4)热处置5)压力加工再结晶

2.什么是同素异晶转变?

室温和1100℃时的纯铁晶格有什么不同?

在固态下,随着温度的转变,金属的晶体结构从一种晶格类型转变成另一种晶格类型的进程。

室温下体心立方晶格

1100℃面心立方晶格

铁素体F

奥氏体A

3.金属的晶体结构类型?

铁碳合金的大体组织A、F、M、P

体心立方晶格面心立方晶格密排六方晶格

奥氏体(A)—碳(C)溶入γ-Fe中所形成的固溶体

铁素体(F)—碳(C)溶入α-Fe中所形成的固溶体。

马氏体(M)----碳在铁素体中的过饱和固溶体

珠光体(P=F+Fe3C)—是铁素体和渗碳体组成的机械混合物

渗碳体(Fe3C)—是金属化合物。

%C

莱氏体(Le)—是奥氏体和渗碳体组成的机械混合物。

莱氏体(Le)1147℃%C

727℃以上为高温Le(A+Fe3C);

727℃以下为低温Le’(P+Fe3C);

4.试绘简化的铁碳合金状态图中钢的部份,标出各特性点的符号,填写个区组织名称。

A—纯铁的熔点

D—Fe3C的熔点。

E—C在γ-Fe中的最大溶解度点。

1147℃%C钢和铁的分界点

C—共晶点,1147℃%C

G—纯铁的同素异晶转变点。

912℃

P—C在α-Fe中的最大溶解度点727℃%C

S—共析点。

727℃%℃

ACD线—液相线AC—析出奥氏体(A)CD—析出Fe3C

AECF线—固相线AE—奥氏体(A)析出终了线ECF—共晶线1147℃

ES线—C在γ-Fe中的溶解度曲线。

GS线—奥氏体中析出铁素体的开始线A→F

GP线—F析出终了线。

PQ线—碳在α-Fe中的溶解度曲线

PSK线—共析线727℃

(1) 单相区:

L、F、A、Fe3C

(2) 两相区:

L+A、L+Fe3C、A+F、F+Fe3C

(3) 三相区:

L+A+Fe3C、A+F+Fe3C

共析钢T8钢室温组织:

P

亚共析钢45钢室温组织:

F+P

过共析钢T10钢P+Fe3C(网状)

共晶反映—在必然的温度下,由必然成份的液体

同时结晶出必然成份的两个固相的反映。

Le

共析反映—在必然的温度下,由必然成份的固相

同时结晶出不同成份的另外两个固相的反映。

5.

分析在缓慢冷却条件下,45钢和T10钢的结晶进程和室温组织。

共析钢:

亚共析钢:

过共析钢:

第三章钢的热处置

1.钢的分类及表示方式?

按化学成份分类:

1)碳素钢2)合金钢

按质量分类:

S:

使合金产生热裂、热脆缺点P:

使合金产生冷裂、冷脆缺点

1)一般钢2)优质钢3)高级优质钢

按用途分1)结构钢2)工具钢3)特殊性能钢

钢的名称

表示方法

示例

碳素钢结构钢

钢号用屈服强度A、B、C、D表示钢的质量等级

Q215-A,Q235-A,

优质碳素结构钢

用二位数表示钢中平均含碳量的万分之几。

25(低碳钢)5575

碳素工具钢

T其后面的一位或两位表示钢中平均含碳量的千分之几。

T8,T10,T10A,T12

合金结构钢

数字合金的含量百分之几表示钢的平均含碳量,以万分之几+元素符号+数字合金的含量百分之几表示

40Cr2Mo4V、60Si2Mn

2.什么是退火?

什么是正火?

二者的特点和用途有什么不同?

退火:

将钢件加热、保温至奥氏体化后随炉冷却(缓慢),使其从头结晶的热处置工艺

正火:

将钢加热到Ac3(亚共析钢)或Accm(过共析钢)以上30~50ºC,保温后从炉内掏出,空冷的热处置方工艺

不同点:

加热后钢的冷却方式不一样

相同点:

将钢加热到奥氏体区,使钢进行重结晶,解决了铸件、锻件晶粒粗大、组织不均匀的问题

3.亚共析钢的淬火温度为何是Ac3+(30~50℃)?

太高者太低有什么短处?

淬火的目的是使刚取得高强度、高硬度。

亚共析钢加热到Ac3+(30~50℃),使铁素体充分转变,取得单一奥氏体。

若淬火加热温度不足,因未能完全形成奧氏体,致使淬火后的组织中除马氏体外,还残余少量铁素体,使钢的硬度不足;若加热温度太高,因奥氏体晶粒长大,淬火后的马氏体组织也粗大,增加了钢的脆性,致使钢件裂纹和变形的偏向增大。

4.碳钢在油中淬火的后果如何?

什么缘故合金钢通常不在水中淬火?

碳钢在油中淬火,由于淬火冷却速度小于临界冷却速度,顾不能取得单一的马氏体组织。

合金钢因淬透性较好,为了避免淬火变形和开裂,以在油中淬火为宜。

5.钢在淬火后什么缘故要回火?

三种类型回火的用途有何不同?

回火类型

目的

应用

低温回火

(150~200℃)

减小内应力,降低脆性,保持良好的原淬火硬度(56~65HRC)和高的耐磨性。

工具、刃具、模具及其它耐磨件

中温回火(250~500℃)

获得高弹性,保持表面较高硬度(35~50HRC),获得一定的韧性

弹簧、发条、锻模板

高温回火

获得高强度,高塑性和高的冲击韧性,即良好的综合力学性能。

承受疲劳载荷的中碳钢,连杆、主轴、齿轮、重力螺钉

回火意义:

淬火后因“M”为不稳固组织,从头加热时,碳原子扩散能力增强,将以Fe3C形式析出,致使σb、HRC降低,δ、αk提高。

6.锯条、大弹簧、车床主轴、汽车变速箱齿轮的最终热处置有何不同?

锯条:

退火后加工成型,再淬火+低温回火>端部发蓝处置(防锈)

大弹簧:

油淬+中温回火

车床主轴:

调质处置(淬火后高温回火的综合热处置)

汽车变速箱齿轮:

渗碳、淬火+低温回火

7.现用T12钢制造钢锉,请填写工艺线路下划线中热处置工序名称?

锻造——退火——机加工————淬火——回火

第二篇铸造

第一章铸造工艺基础

1.铸造及特点?

将液态合金浇注到必然形状、尺寸铸型空腔中,待其冷却凝固,以取得毛坯或零件的生产方式.

(1)可生产形状任意复杂的制件,专门是内腔形状复杂的制件

(2)适应性强:

合金种类不受限制;铸件大小几乎不受限制。

(3)本钱低:

材料来源广;废品可重熔;

(4)废品率高、表面质量较低、劳动条件差

2.液态合金的充型能力及阻碍充型能力的因素有哪些?

不同化学成份的合金为何流动性不同?

什么缘故铸钢的充型能力比铸铁差?

充型能力——液体金属充满铸型型腔,取得尺寸精准、轮廓清楚的成形件的能力

阻碍因素:

合金的流动性、铸型性质、浇注条件、铸件结构

合金流动性要紧由合金结晶特点决定

铸铁和铸钢的化学成份不同,凝固方式不同,具有共晶成份的铸铁在结晶时逐层凝固,一干净的固体内表面较滑腻,对金属液的流动阻力小,故流动性好,充型能力强;铸钢在结晶时为模糊凝固或中间凝固,初生的树枝状晶体阻碍了金属液体的流动,故流动性差充型能力差。

3.收缩及对铸件质量的阻碍?

液体金属冷凝时,液态收缩和凝固收缩所缩减的容积得不到补充,在铸件最后凝固的部位形成一些孔洞。

大而集中的为缩孔,细小而分散的为缩松。

体收缩率铸件缩孔或缩松的缘故

线收缩率铸件产生应力、变形、裂纹缘故

4.缩孔和缩松对铸件质量有何阻碍?

为何缩孔比缩松较容易避免?

缩孔和缩松是铸件的力学性能下降,缩松还可使铸件因渗漏二报废。

缩孔集中在铸件上部或最后凝固的部位,而缩松却散布于铸件整个截面。

5.区分以下名词:

缩孔和缩松浇不足和冷隔逐层凝固和定向凝固

缩孔:

呈倒锥形,内腔粗糙,位于铸件上部中心处。

缩松:

呈小圆柱形,内腔滑腻,位于铸件中心截面处或散布于整个截面。

浇不足:

没有取得形状完整的铸件.

冷隔:

取得了形状完整的铸件,但铸件最后凝固处有凝固线。

6.什么是定向凝固原则?

什么是同时凝固原则?

各需用什么方法来实现?

第二章经常使用合金铸件的生产

1.阻碍铸铁石墨化的要紧因素是什么?

化学成份和铸件的冷却速度

C、Si(%)——增进石墨化

S(%)——反石墨化

Mn(%)——脱S,提高铸铁强度、减小S的有害作用。

铸件壁愈厚,冷却速度愈慢,则石墨化偏向愈大,愈易患到粗大的石墨片和铁素体基体。

2.铸铁的基体组织有那几种类型?

什么缘故铸铁的强度通常比钢的强度、塑性差?

白口铸铁:

P+Fe3C+Le

麻口铸铁:

P+Fe3C+G+Le

灰口铸铁:

珠光体灰口铸铁:

P+G片

珠光体+铁素体灰口铸铁:

P+F+G片

铁素体灰口铸铁:

F+G片

3.生产进程中如何取得不同形态石墨的铸铁?

灰铸铁最适于制造哪类铸件?

什么缘故灰铸铁应用最广?

4.下列铸件宜选用哪类铸造合金?

车床床身摩托车汽缸体气压机曲轴汽缸套

第三章砂型铸造

1.手工造型适用什么条件?

适用于单件、小批量生产要紧用于单件小批生产、特大型铸件的生产。

第四章特种铸造

1.什么是熔模铸造?

工艺特点?

试用方框图表示其大致工艺进程。

用易熔材料制成样子,在易熔样子表面包裹若干层耐火涂料,待其硬化干燥后,将样子熔去制成中空型壳,从而取得无分型面的铸型,经高温焙烧后,填砂浇注而取得铸件的一种成形方式。

又称“失蜡铸造”

1)铸件精度较高

2)最适合高熔点及难加工的高合金钢3)形状较复杂的铸件

4)单件、成批、大量生产都可适用

5)工艺进程较复杂,生产周期长;铸件不能太大

2.金属型铸造有何优越性与不足?

什么缘故金属型铸造未能普遍取代砂型铸造?

3.压力铸造有何优缺点?

它与熔模铸造的适用范围有何不同?

1)铸件尺寸精度和表面质量最高

2)铸件的强度和表面硬度高

3)可压铸出形状复杂的薄壁件

4)生产率高。

每小时可铸50~150次。

5)设备模具本钱高,不适宜单件、小批生产

6)不适宜铸铁、钢等高熔点合金的铸造。

7)压铸件内部存在缩孔和缩松,气孔缺点

应用:

有色薄壁小件的大量量生产

应用:

适合25kg以下的高熔点、难以切削加工合金铸件的成批大量生产。

4.实型铸造的本质是什么?

它适用于哪一种场合?

用泡沫塑料样子替代木模(或金属模)制造铸型,样子不掏出,浇注时样子气化消失而取得铸件

可用于任意复杂,不受结构、尺寸、批量、合金种类限制的不同要求

第三篇金属压力加工

第一章金属的塑性变形

1.何谓塑性变形?

冷变形、热变形?

冷变形是指在再结晶温度以下的变形。

变形后具有明显的加工硬化现象(冷变形强化)

热变形是指在再结晶温度以上的变形。

在其变形进程中,其加工硬化随时被再结晶所排除。

因此,在此进程中表现不出加工硬化现象。

2.碳钢在锻造温度范围内变形时,是不是会有冷变形强化现象?

3.如何提高金属的塑性?

最经常使用的方法是什么?

第二章锻造

1.什么缘故重要的巨型锻件必需采纳自由锻的方式制造?

2.叙述模锻件图时应考虑的内容。

3.如何确信分模面的位置?

什么缘故模锻生产中不能直接锻出通孔?

1)分模面应选在锻件的最大截面处,最好是平直面

2)分模面的选择应使模膛浅而对称

3)分模面的选择应使锻件上所加敷料最少

4)使膜腔深度最浅

4.分析齿轮、前轴锻件的模锻进程?

第三章板料冲压

1.冲裁及其变形进程?

冲裁模的特点?

使坯料沿封锁轮廓分离的工序。

①弹性变形时期②塑性变形时期③断裂、分离时期

1)凸凹模要具有锋利的刃口2)凸凹模间隙要合理

3)凸凹模刃口尺寸要正确4)排样要合理

2.拉深变形及常见缺点、避免方法?

使坯料在凸模的作用下压入凹模,取得空心体零件的冲压工序

1)拉裂(拉穿)2)起皱

1)凸凹模的工作部份必需具有必然的圆角;2)凸凹模间隙要合理

3)操纵拉深系数4)设置压边圈

3.弯曲变形及特点?

将平直板料弯成必然的角度或圆弧的工序

1)变形区域要紧在圆角部位

2)外层受拉应力,内层受压应力

4.材料的回弹现象对冲压生产有何阻碍?

第四篇焊接

第一章电弧焊

1.焊接电弧?

电极和焊件之间的气体产生强烈而持久的放电现象。

两个条件:

气体电离阴极发射电子

2.何谓焊接热阻碍区?

低碳钢焊接时热阻碍区又分为哪些区段?

各区段对焊接接头性能有何阻碍?

减小热阻碍区的方式是什么?

(3)小电流、快速焊接(4)采纳先进的焊接方式;(5)焊前预热、焊后热处置(正火)

3.焊条药皮起什么作用?

什么缘故药皮成份中一样都有锰铁?

在其它电弧焊中,用什么取代药皮的作用?

爱惜熔池、调整成份、稳固电弧、改善熔滴过渡

4.手工电弧焊、埋弧焊、气体爱惜焊的特点及在汽车生产中应用?

手工电弧焊的特点:

1.设备简单、应用灵活方便

2.劳动条件差、生产率低、质量不稳固。

埋弧自动焊工艺特点:

生产效率高(比手弧焊提高5~10倍)

焊接质量好(焊缝内气孔、夹渣少,焊缝美观)

本钱低(省工、省时、省料)

劳动条件好(无弧光,、飞溅,劳动强度低)

适应性差(平焊、长直焊缝和较大直径的环缝)

焊接设备复杂,焊前预备工作严格

氩弧焊的特点:

①机械爱惜成效好,焊缝金属纯净,焊缝成形美观,焊接质量优良

②电弧燃烧稳固,飞溅小。

③焊接热阻碍区和变形小。

④氩气昂贵,设备造价高

CO2气体爱惜焊的特点:

①生产率高(手弧焊的1~3倍)。

②本钱低(手弧焊的40%)

③焊接热阻碍区和变形小

④可进行全位置焊接

⑤飞溅严峻,焊缝成形差

第二章其它经常使用焊接方式

1.电阻焊、钎焊、工艺特点及在汽车生产中的应用

利用电流通过焊件及接触处所产生的电阻热、将焊件局部加热到塑性或熔化状态,然后在压力下形成焊接接头的焊接方式。

电阻焊分为:

点焊、缝焊和对焊。

电阻焊特点:

焊接电压低,电流大,生产率高;

⏹不需要填充金属,焊接变形小;

⏹劳动条件好,操作简单,易于实现自动化生产;

⏹焊接设备复杂,投资大;

⏹适用于大量量生产;

⏹对焊件厚度和接头形式有必然限制

钎焊:

利用低熔点的钎料润湿母材,填充接头间隙并与母材彼此扩散实现连接焊件的方式

钎焊的特点

1.加热温度低,接头组织、性能转变小;焊接变形小,工件尺寸精准。

2.可焊同种、异种金属和厚薄差异的工件。

3.生产率高。

易于实现自动化。

第三章经常使用金属材料的焊接

1.材料的焊接性及其评估方式?

指被焊金属采纳必然的焊接方式、焊接材料、工艺参数及结构形式条件下,取得优质焊接接头的难易程度。

①工艺焊接性②利用焊接性

1实验法2碳当量估算法

第五篇切削加工

第一章金属切削的基础知识

1.切削运动及其参数?

刀具与工件之间的相对运动:

1.主运动切削进程最要紧的运动2.进给运动:

使金属层不断投入切削,加工出完整表面所需的运动。

3.主运动和进给运动的合成

切削用量三要素:

(1)切削速度(vc)2)进给量(f)3)背吃刀量(ap)

切削层参数:

1)切削厚度(ac)2)切削宽度(aw)3)切削面积(AC)

2.刀具材料性能要求及经常使用刀具材料?

什么缘故不宜用碳素工具钢制造拉刀和齿轮刀具等

复杂刀具?

什么缘故目前常采纳高速钢制造这种刀具,而较少采纳硬质合金?

刀具材料的大体要求:

⑴硬度60HRC以上⑵强度和韧性。

⑶耐磨性⑷耐热性⑸工艺性

经常使用刀具材料⑴碳素工具钢C=~%;T八、T12等HRC≈61~64

应用:

速度低、形状简单的手动工具。

如锉刀、锯条等。

⑵合金工具钢9SiCr、CrWMn等。

应用:

速度低、形状复杂的工具。

如绞刀、丝锥等

⑶高速钢(W18Cr4V)应用:

形状复杂的刀具如钻头、铣刀、拉刀、齿轮刀具和其他成形刀具

⑷硬质合金碳化物+粘结剂——粉末冶金

⑸陶瓷材料Al2O3加工高硬度、高强度钢及精加工

3.材料的切削加工性及评估方式?

切削加工性是指材料被切削加工的难易程度

衡量材料切削加工性的指标:

1.必然刀具耐费用下的切削速度材料的切削加工性越好。

2.相对加工性kr>1良好<1较差

3.已加工表面质量较容易取得好的表面质量的材料,其切削加工性较好

4.切屑的操纵或断屑的难易切屑较容易操纵或易于断屑的材料,其切削加工性较好

5.切削力在相同切削条件下,凡切削力较小的材料,其切削加工性较好;

4.刀头的结构及角度?

第二章经常使用加工方式综述

1.车削、钻削、铣削、磨削的特点?

适于加工何种表面?

什么缘故?

特点

应用

车削

1.易于保证各面的位置精度2.切削过程比较平稳

3.适用有色金属的精加工4.刀具简单

车外圆面,车内圆面,车端面、车槽、切断,车锥面,车成形面,车螺纹,滚花

钻削

1头易产生“引偏”2排屑困难①使工件表面质量降低;②卡死、甚至折断钻头。

3散热条件差热量不易传散出去,刀具磨损加剧

钻孔主要用于粗加工

铣削

1)生产率高2)散热条件好;3)容易产生振动

主加工平面,同时沟槽、成形面、切断

磨削

1.精度高、表面粗糙度低;2.磨削温度高

3.砂轮具有自锐性4.背向磨削力Fp较大

1外圆磨削2.内圆磨削3.平面磨削4.成形面磨削

第三章典型表面加工分析

1.在零件的加工进程中,什么缘故常把粗加工和精加工分开进行?

因为粗加工的加工余量,工件表面不一至,致使在加工进程中产品的变形,加工辅具的磨损,加工表面的质量都不稳固,因此为尽可能排除以上问题,需要分开安排

2.外圆、孔、平面的加工方案的制订

序号

外圆加工方法

尺寸公差等级

表面粗糙度

适用范围

1

粗车

IT13~IT11

50~

适用各种金属(未淬硬)、非金属材料

2

粗车—半精车

IT10~IT9

~

3

粗车—半精车—精车

IT8~IT7

~

4

粗车—半精车—磨削

IT7~IT6

~

适用于淬火钢、未淬火钢、铸铁等

5

粗车—半精车—粗磨—精磨

IT6~IT5

~

6

粗车—半精车—粗磨—精磨—研磨

IT5~IT3

~

7

粗车—半精车—精车—精细车

IT6~IT7

~

有色金属

序号

孔加工方法

尺寸公差等级

表面粗糙度

适用范围

1

钻

IT13~IT11

50~

各种实体工件

2

钻—扩

IT9

~

φ<30

钢、铸铁、有色金属

3

钻—镗

φ>30

4

钻—铰

IT8

~

φ<20

钢、铸铁、有色金属

5

钻—扩—铰

钻—粗镗—精镗

钻—(扩)—拉

φ>20

6

钻—粗铰—精铰

IT7

~

φ<12

钢、铸铁、有色金属

7

钻—扩—粗铰—精铰

钻—镗—粗磨—精磨—珩磨

钻—拉—精拉

φ>12

8

粗镗—半精镗淬粗磨—精磨—珩磨

IT7~IT6

~

已铸出、锻出孔

9

粗镗—半精镗—精镗—精细镗

有色金属

序号

平面加工方法

尺寸公差等级

表面粗糙度

适用范围

1

粗车—半精车—精车粗车—半精车—磨削

适用回转体零件的端面

2

粗铣(刨)

IT13~IT10

50~

适用于未淬火钢、铸铁有色金属

3

粗铣(刨)—精铣(刨)

IT9~IT8

~

4

粗铣(刨)—精铣(刨)—刮研(宽刀细刨、高速铣削)

IT7~IT6

~

5

粗铣(刨)—精铣(刨)—粗磨—精磨

IT6~IT5

~

适用于淬火钢、铸铁等

6

粗铣(刨)—精铣(刨)—粗磨—精磨—研磨

IT5~IT3

~

7

拉

IT8~IT7

~

第四章工艺进程的大体知识

1.何谓生产进程、工艺进程、工序?

生产进程:

由原材料制成各类零件,并装配成机械的全进程

工艺进程:

改变原材料的(毛坯)的形状、尺寸、性能,使之变成成品的进程

工序:

在同一工作地址对一个(一组)零件所持续完成的那部份工艺进程

2.生产类型有哪几种?

不同生产类型对零件的工艺进程有哪些要紧阻碍?

1)单件生产:

单个地制造某种零件,很少重复、乃至不重复活产

2)成批生产:

成批地制造相同的零件,每隔一按时刻又重复活产。

3)大量生产:

常常重复地进行一种零件某一工序的生产。

3.什么是安装与定位?

定位原理及分析?

定位+夹紧=安装

六点定位原理:

完全确信工件的正确位置,必需有六个相应的支承点来限制工件的六个自由度,称为六点定位原理

①完全定位

工件在夹具中六个自由度都被限制,工件具有唯一确信的位置。

②不完全定位

工件在夹具中被限制的自由度数少于六个,仍能保证加工质量。

③欠定位:

只限制:

④过定位:

夹具顶用两个或两个以上的支承点重复限制工件的某一个自由度