粉末冶金课后习题汇总.docx

《粉末冶金课后习题汇总.docx》由会员分享,可在线阅读,更多相关《粉末冶金课后习题汇总.docx(16页珍藏版)》请在冰豆网上搜索。

粉末冶金课后习题汇总

第一章

1.碳还原法制取铁粉的过程机理是什么?

影响铁粉还原过程和铁粉质量的因素有哪些?

答:

铁氧化物的还原过程是分段进行的,即从高价氧化铁到低价氧化铁,最后转变成金属:

Fe2O3→Fe3O4→Fe。

固体碳还原金属氧化物的过程通常称为直接还原。

当温度高于570°时,分三阶段还原:

Fe2O3→Fe3O4→浮斯体(FeO·Fe3O4固溶体)→Fe

3Fe2O3+CO=2Fe3O4+CO2Fe3O4+CO=3FeO+CO2FeO+CO=Fe+CO2当温度低于570°时,由于氧化亚铁不能稳定存在,因此,Fe3O4直接还原成金属铁Fe3O4+4CO=3Fe+4CO2

影响因素:

(1)原料①原料中杂质的影响②原料粒度的影响

(2)固体碳还原剂①固体碳还原剂类型的影响②固体还原剂用量的影响(3)还原工艺条件①还原温度和还原事件的影响②料层厚度的影响③还原罐密封程度的影响(4)添加剂①加入一定的固体碳的影响②返回料的影响③引入气体还原剂的影响④碱金属盐的影响⑤海绵铁的处理

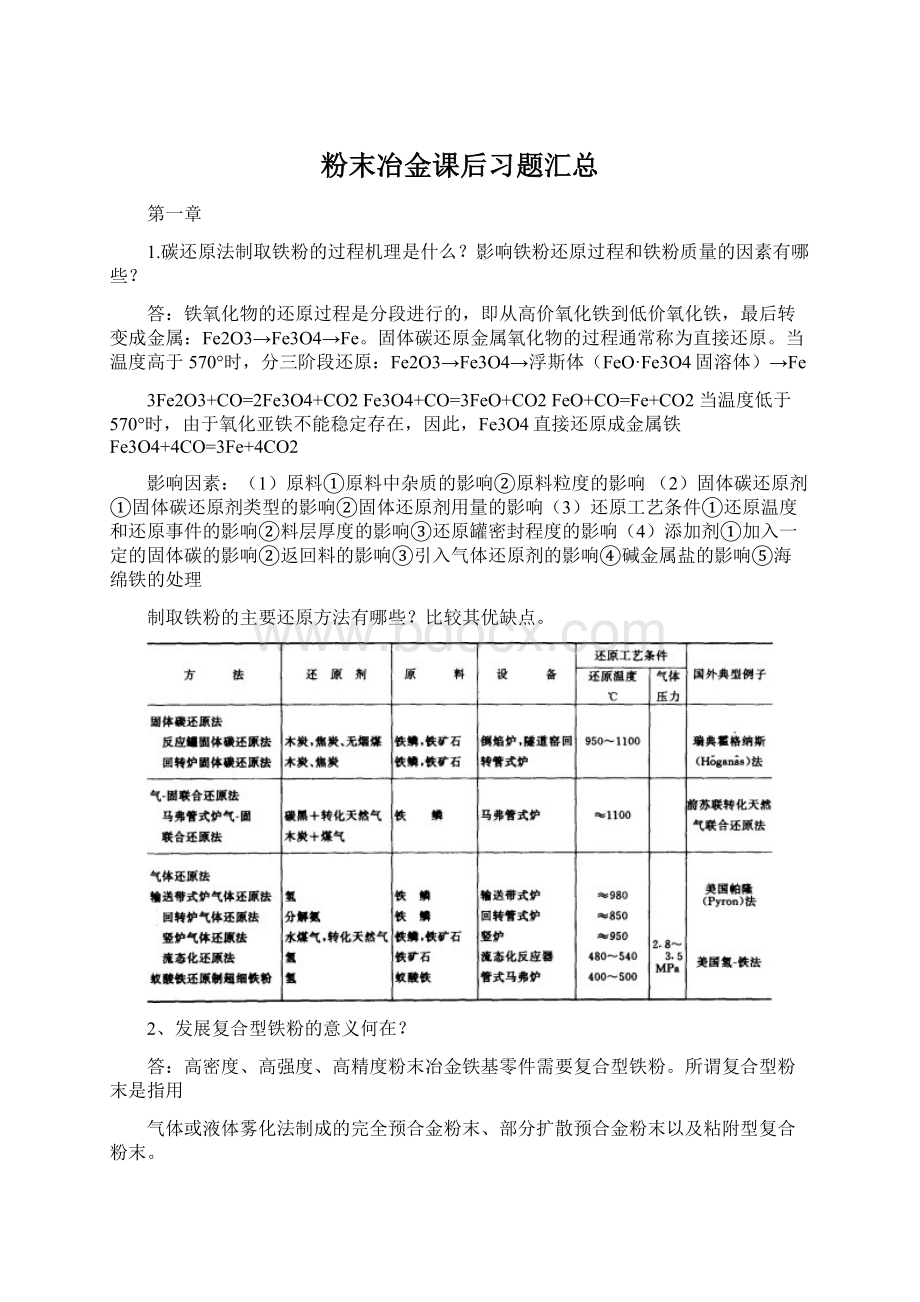

制取铁粉的主要还原方法有哪些?

比较其优缺点。

2、发展复合型铁粉的意义何在?

答:

高密度、高强度、高精度粉末冶金铁基零件需要复合型铁粉。

所谓复合型粉末是指用

气体或液体雾化法制成的完全预合金粉末、部分扩散预合金粉末以及粘附型复合粉末。

还原法制取钨粉的过程机理是什么?

影响钨粉粒度的因素有哪些?

氢还原。

总的反应式:

WO3+3H2====W+3H2O。

钨具有4种比较稳定的氧化物W03+0.1H2====W02.9+0.1H20 W02.9+0.18H2====W02.72+0.18H20

W02.72+0.72H2====W02+0.72H2O WO2+2H2====W+2H2O

影响因素:

原料:

三氧化钨粒度、含水量、杂质氢气:

氢气的湿度、流量、通气方向还原工艺条件:

还原温度、推舟速度、舟中料层厚度添加剂

3、作为还原钨粉的原料,蓝钨比三氧化钨有什么优越性,其主要工艺特点是什么?

答:

采用蓝钨作为原料制备钨粉的主要优点是

可以获得粒度细小的一次颗粒,尽管二次颗粒较采用WO3作为原料制备的钨粉二次颗粒要大。

采用蓝钨作为原料,蓝钨二次颗粒大,(一次颗粒小),在H2中挥发少,通过气相迁移长大的机会降低,获得WO2颗粒小;在一段还原获得WO2后,在干氢中高温进一步还原,颗粒长大不明显,且产量高。

试举出还原-化合法的应用范围。

还原金属氧化物及盐类以生产金属粉末是一种应用最广泛的制粉方法。

特别是直接使用矿石以及冶金工业废料如轧钢铁鳞作原料时,还原法最为经济。

实践证明:

用固体碳还原,不仅可以制取铁粉,而且可以制取钨粉;用氢或分解氨还原,可以制取钨、钼、铁、铜、钴、镍等粉末;用转化天然气作还原剂,可以制取铁粉等;用钠、钙、镁等金属作还原剂,可制取钽、铌、钛、锆、钍、铀等稀有金属粉末。

归纳起来,不但还原剂可呈固态、气态以至液态,而被还原物料除固态外,还可以是气相和液相。

4、试举出气相沉积法的应用范围。

(1)金属蒸气冷凝,这种方法主要用于制工业上生产碳化硅是将石英砂与碳(石墨、炭黑等)。

这些金属的特点是有较低的熔点和较高的挥发性,如果将这些金属蒸气在冷却面上冷凝下来,便可形成很细的球状粉末。

羟基物热离解。

(3)气相还原,包括气相氢还原和气相金属热还原(4)化学气相沉积。

试举出液相沉淀法的应用范围。

(1)金属置换法;

(2)溶液气体还原法,主要是溶液氢还原法;(3)从熔盐中沉淀法;辅助金属浴法。

5、水溶液电解法的成粉条件是什么?

与电解精炼有什么异同?

6、影响电解铜粉粒度的因素有哪些?

答:

(1)电解液组成

1)金属离子浓度的影响

2)酸度的影响

3)添加剂的影响

(2)电解条件

1)电流密度的影响

2)电解液温度的影响

3)电解时搅拌的影响

4)刷分周期的影响

5)关于放置不溶性阳极和采用水内阴极问题

7、电解法可生产哪些金属粉末?

为什么?

答:

1)水溶液电解法:

可生产铜、镍、铁、银、锡、铅,铬、锰等金属粉末,在一定条件下可使几种元素同时沉积而制得Fe-Ni、Fe-Cu等合金粉末。

2)熔盐电解法:

可以制取Ti、Zr、Ta、Nb、Th、U、Be等纯金属粉末,也可以制取如Ta-Nb等合金粉末以及各种难熔化合物(如碳化物、硼化物和硅化物等)

8、金属液气体雾化过程的机理是什么?

影响雾化粉末粒度、成分的因素有哪些?

答:

雾化法属机械制粉法,是直接击碎液体金属或合金而制得粉末的方法。

二流雾化法是用高速气流或高压水击碎金属液流的,雾化法只要克服液体金属原子间的键合力就能使之分散成粉末,因而雾化过程所消耗的外力比机械粉碎法小得多。

雾化过程是一复杂过程,按雾化介质与金属液流的相互作用的实质,既有物理-机械作用,又有物理-化学变化。

四个区:

负压紊流区、原始液滴形成区、有效雾化区、冷却凝固区。

影响因素:

雾化介质:

雾化介质类别、气体或谁的压力金属液流:

金属液的表面张力和粘度、金属液过热温度、金属液股流直径其他工艺:

喷射参数、聚粉装置参数

9、离心雾化法有什么特点?

答:

利用机械旋转的离心力将金属液流击碎成细的液滴,然后冷却凝结成粉末。

综合了气体雾化和旋转盘雾化的特点。

雾化法是一种简便的经济粉末生产方法,旋转电极雾化不仅可以雾化低熔点的金属,而且可以制取难容金属粉末

机械粉碎法(球磨的基本规律及其影响因素)

机械粉碎法是靠压碎、击碎、磨削等作用,将块状金属或合金机械的粉碎成粉末的。

球磨的基本规律:

1)球磨机转速慢时,球和物体沿筒体上升至自然坡度角,然后滚下,称为泻落。

这时的粉碎主要是靠球的摩擦作用。

2)球磨机转速较高时,球在离心力作用下,随着筒体上升至比第一种情况更高的高度,然后在重力作用下掉下来,称为抛落。

这时物料不仅靠球体与球体之间的摩擦作用,主要是靠球体落下时的冲击作用而被粉碎,其效果最好。

3)继续增加球磨机的转速,当离心力超过球体的重力式,紧靠衬板的球不脱落筒壁而与筒体一起回转,此时无聊的粉碎作用将停止。

10、快速冷凝技术的特点是什么?

快速冷凝技术的主要方法有哪些?

答:

快速冷凝技术的冷却速度>105℃/s,是传统雾化技术的重要发展。

由于强化冷却过程和外界输入能量,可得到性能奇异性能的粉末和合金。

主要技术特点是:

.基本消除了合金成份偏析,提高合金元素和相在基体中的分布均匀性;

.提高合金元素的固溶度;

.可得到许多非平衡相或材料,包括非晶、准晶、微晶粉末。

经固结后,这些材料具有奇特的力学、物理和化学性能;

.可抑制有害相的形成。

如在Al-Fe合金中,针状的化合物转变为弥散相,大幅度改善合金的力学和耐热性能。

快速冷凝技术的主要方法:

1、传导传热机制

(1)熔体喷纺法

(2)熔体沾出法

2、对流传热机制

(1)超声气体雾化法

(2)离心雾化法

(3)气体雾化与旋转盘雾化法

11、雾化法可生产哪些金属粉末?

为什么?

答:

雾化法属于机械制粉法,是直接击碎液体金属或合金而制得粉末的方法,应用较广泛,

生产规模仅次于还原法。

雾化法又称喷雾法,可以制取铅、锡、铝、锌、铜、镍、铁等金

属粉末,也可制取黄铜、青铜、合金钢、高速钢、不锈钢等预合金粉末。

制造过滤器用的

青铜、不锈钢、镍的球形粉末目前几乎全是采用雾化法生产。

液体金属的击碎包括制粒法

和雾化法两类。

制粒法是一种类似制造铅弹的简单方法,即让熔化金属通过小孔或筛网自动地注入空气或水中,冷却凝固后得到金属粉末,粒度较粗,一般为0.5~1mm。

为了得到更细的粉末,有时将熔化金属从盛液桶中流入斜槽,再由斜槽流到运动着的运输带上,液流被运输带击碎成液滴而落入水中。

制粒法适于制取低熔点金属如铅、锡、铝、锌等粉末。

12、有哪些方法可生产铁粉?

比较各方法的优缺点。

1、物理化学方法方法

1)还原法.2)气相凝结或离解。

3)电解法。

2、机械法

1)机械粉碎。

2)雾化法。

13、从技术上、经济上比较生产金属粉末的三大类方法:

还原法,雾化法和电解法。

14、试论述超细粉末的前景及应用。

第二章

1、粉末颗粒有哪几种聚集形式?

它们之间的区别在哪里?

答:

1、一次颗粒,二次颗粒(聚合体或聚集颗粒),团粒,絮凝体

2,通过聚集方式得到的二次颗粒被称为聚合体或聚集颗粒;团粒是由单颗粒或二次颗粒靠范德华引力粘结而成的,其结合强度不大,用磨研、擦碎等方法或在液体介质中就容易被分散成更小的团粒或单颗粒;絮凝体是在粉末悬浮液中,由单颗粒或二次颗粒结合成的更松软的聚集颗粒。

2、氢损法测定金属粉末的氧含量的原理是什么?

该方法适用于怎样的金属?

为什么说它测定的一般不是全部氧含量?

答:

原理:

氢损法是将5g有润滑剂的金属粉末试样放在刚玉舟皿内在纯氢气流中煅烧一段时间,煅烧时,粉末中的洋河请结合生成水汽排出使得粉末总重减少,减少值占粉末试样重量的百分数即为氢损值。

适用:

(1)粉末金属氧化物中氧能被还原的金属

(2)高熔点的金属(不易挥发的金属)氢损值只是近似反映粉末中的氧含量,因为在煅烧过程中,粉末中SiO2,Al2O3,MgO,CaO等含氧杂质不能被还原,而一些非氧杂质C,S等却能与氢生成挥发性化合物排出,同时,粉末表面吸附的气体杂质和粉末中低共熔点金属Zn,Cd,Pb等也挥发排出,因此给准确测量氧含量带来了困难。

3、什么叫当量球直径?

今假定有一边为1m的立方体颗粒,试计算它的当量球体积直径和当量球表面直径各是多少?

答:

利用沉降法、离心法或水力学方法(风筛法、水簸法)测得的粉末粒度,称为当量粒径。

当量粒径中有一种斯托克斯径,其物理意义是与被测粉末具有相同沉降速度且服从斯托克斯定律的同质球形粒子的直径。

由于粉末的实际沉降速度还受颗粒形状和表面状态的影响,故形状复杂、表面粗糙的粉末,其斯托克斯径总是比按体积计算的几何学名义径小。

4、假定某一不规则形状颗粒的投影面积为A,表面积为S,体积为V,请分别导出与该颗粒具有相等A、S和V的当量球投影面直径DA,当量球表面直径Ds和当量球体积直径DV的具体表达式。

5、请解释为什么粉末的振实密度对松装密度的比值愈大时,粉末的流动性愈好?

答:

松装密度与振实密度 在粉末压制操作中,常采取容量装粉法,即用充满一定容积的型腔的粉末量来控制压件的密度和单重,这就要求每次装满模腔的粉末应有严格不变的质量。

但是,不同粉末装满一定容积的质量是不同的,因此规定用松装密度或振实密度来描述粉末的这种容积性质。

松装密度是粉末在规定条件下自然充填容器时,单位体积内的粉末质量,单位为g/cm2.振实密度系将粉末装于振动容器中,在规定条件下,经过振动后测得的粉末密度。

松装密度是粉末自然堆积的密度,它取决于颗粒间的粘附力、相对滑动的阻力以及粉末体孔隙被小颗粒填充的程度虽然敲击或振动会使粉末颗粒堆积得更紧密(如振实密度),但粉末体内仍存在大量的孔其所占隙 的体积称为孔隙体积。

孔隙体积与粉末体的表观体积之比称为孔隙度θ。

显然,松装粉末的孔隙度比振实粉末的孔隙度高。

6、将铁粉过筛分成—100+200目和—325目两种粒度级别,测得粗粉末的松装密度为2.6g/cm3。

再将20%的细粉与粗粉合批后测得松装密度为2.8g/cm3,这是什么原因?

请说明。

7、沉降分析的计算粒度公式(2-5)中的密度应该用什么颗粒密度表示?

为什么说悬浊液中粉末分散不好是造成分析误差的最大原因?

答:

沉降分析的计算粒度公式(2-5)中的密度ρ与ρ0为颗粒与介质的密度。

8、单点吸附法是怎样将BET吸附二常数式简化成通过坐标原点的直线方程?

吸附法测定的粉末粒度是用一种什么当量球直径表示?

为什么它比透过法测定的粒度偏小?

原则上它应该反映聚集颗粒的什么颗粒的大小?

答:

9、气体通