市政基础设施工程搅拌桩施工技术交底.docx

《市政基础设施工程搅拌桩施工技术交底.docx》由会员分享,可在线阅读,更多相关《市政基础设施工程搅拌桩施工技术交底.docx(21页珍藏版)》请在冰豆网上搜索。

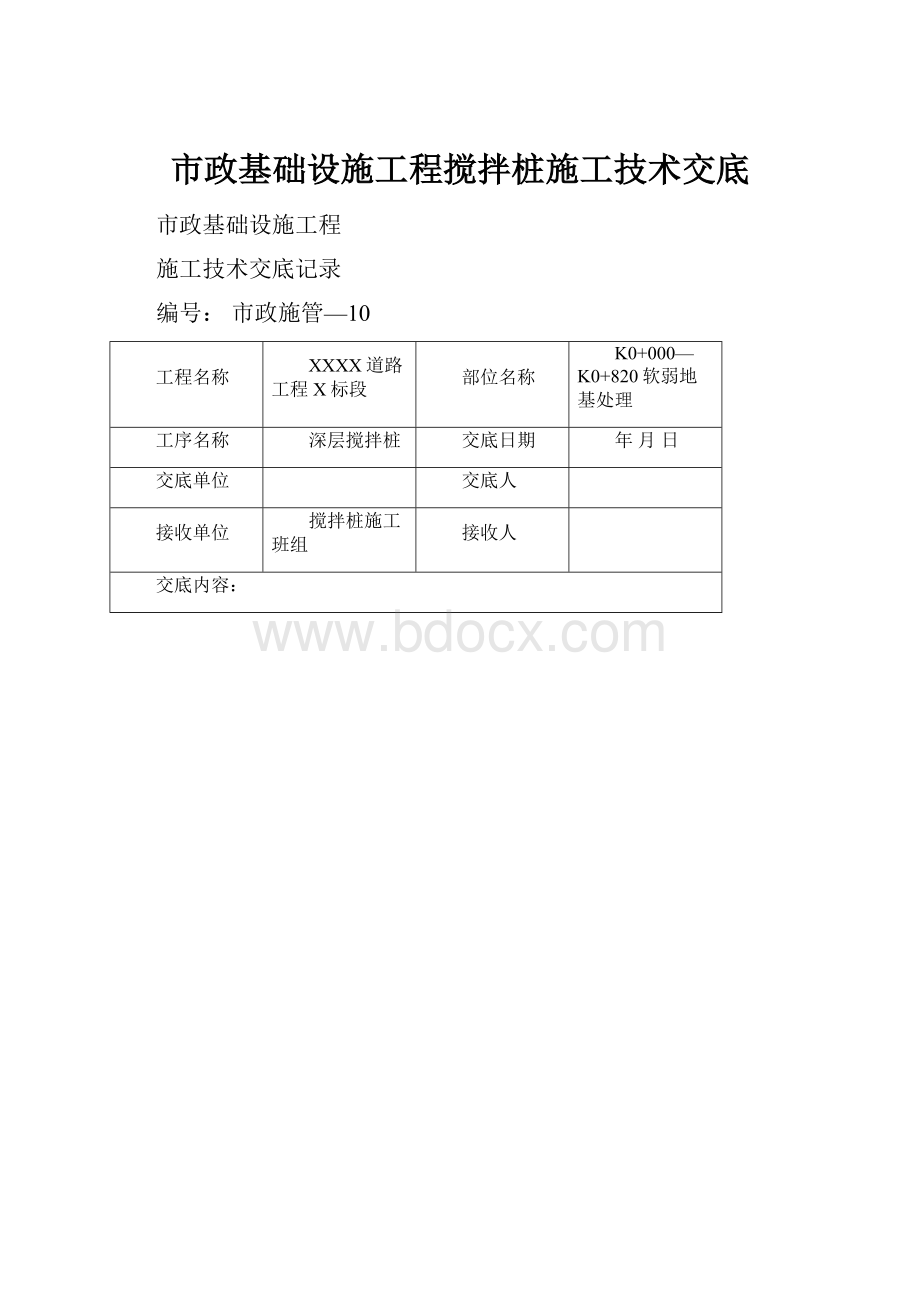

市政基础设施工程搅拌桩施工技术交底

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

工程名称

XXXX道路工程X标段

部位名称

K0+000—K0+820软弱地基处理

工序名称

深层搅拌桩

交底日期

年月日

交底单位

交底人

接收单位

搅拌桩施工班组

接收人

交底内容:

1.本处理地段搅拌桩桩径Ф600mm(搅拌钻头不小于Ф600mm),设计桩长不等,桩底进入土体持力层0.5~1m,单桩承载力不少于120KN;施工时,桩底高程不高于设计标高,桩顶高程不低于设计标高;行车道桩距为1.2×1.2m,按等边三角形梅花型排列,经处理后的复合地基承载力120Kpa;人行道桩距为1.5×1.5m,按等边三角形梅花型排列。

2.制浆采用32.5R普通硅酸盐水泥,浆液水灰比为0.4~0.5。

为增加搅拌桩的早期强度,按水泥用量的0.05%添加三乙醇胺。

制备好的浆液不得离析,泵送必须连续。

每加固1m土体掺入水泥量为70kg,单桩水泥用量偏差不大于5%。

3.搅拌头上提喷浆时的提升速度为0.5~0.8m/min,喷浆压力为0.4~0.6MPa。

4.测放桩位按设计要求进行,在确定孔位时,需经复核确认后方可进入下一施工工序,为保证桩位的准确性,桩位必须打入木桩或插入竹片作为桩位标记。

5.下钻杆时,先使桩机安置在标定的孔位上,使钻头中心对准孔中心,杆位偏差在±5cm以内,调整桩机水平度及垂直度,保证孔斜率不大于1.0%,终孔后校正钻具,桩径偏差不得大于4%。

6.下钻杆搅拌前要通过地面试喷清水,检查灌浆设备和管路系统、设备的压力和排量必须满足设计要求;管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

7.根据施工设计控制搅拌技术参数,注意浆液流量,自上而下搅拌,自下而上喷浆搅拌。

当土层较硬时,可适当提高水泥浆水灰比。

8.施工人员必须认真检查水泥浆的水灰比和流量,灌浆泵压力和搅拌杆的提升速度,回转速度等施工参数是否符合要求,并及时作好施工现场记录。

另在搅拌过程中,应控制钻杆的进入深度。

9.单桩开钻后应连续施工,严格控制起喷和停喷高程,不得间断。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅,复搅重叠长度不小于1m。

如中断时间超过12小时,应采取补桩措施。

(转下页)

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

(续上页)

10.当浆液到达出浆口后,应喷浆坐底30s,使浆液完全到达桩底端。

对桩身上端1/3桩长范围,应采用复搅措施,将此范围的浆液分两次喷入。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀密实。

11.整桩喷浆搅拌结束后,为使软土与水泥搅拌均匀,应再次将搅拌头边旋转边沉入土中至设计深度,再将搅拌头边旋转边提升出地面。

12.施工间隔期间,应及时清洗集料斗和全部管路中的残留浆液,应防止浆液硬结堵塞管道。

会

签

栏

参加单位

参加人员

复核人:

记录人:

年月日市政基础设施工程

施工技术交底记录

编号:

市政施管—10

工程名称

部位名称

K9+230—K9+350复合地基处理

工序名称

深层搅拌桩

交底日期

年月日

交底单位

XX项目经理部

四标段项目经理部

交底人

接收单位

搅拌桩施工班组

接收人

交底内容:

13.本处理地段搅拌桩桩径Ф500mm(搅拌钻头不小于Ф500mm),设计桩长为11m,施工时,桩底高程不高于设计标高,桩顶高程不低于设计标高;桩距为1.3m,按等边三角形梅花型排列,经处理后的复合地基承载力170KPa。

14.制浆采用32.5R普通硅酸盐水泥,浆液水灰比为0.4~0.5。

为增加搅拌桩的早期强度,按水泥用量的0.05%添加三乙醇胺。

制备好的浆液不得离析,泵送必须连续。

每加固1m土体掺入水泥量为55kg,单桩水泥用量偏差不大于5%。

15.搅拌头上提喷浆时的提升速度为0.5~0.8m/min,喷浆压力为0.4~0.6MPa。

16.测放桩位按设计要求进行,在确定孔位时,需经复核确认后方可进入下一施工工序,为保证桩位的准确性,桩位必须打入木桩或插入竹片作为桩位标记。

17.下钻杆时,先使桩机安置在标定的孔位上,使钻头中心对准孔中心,杆位偏差在±5cm以内,调整桩机水平度及垂直度,保证孔斜率不大于1.0%,终孔后校正钻具,桩径偏差不得大于4%。

18.下钻杆搅拌前要通过地面试喷清水,检查灌浆设备和管路系统、设备的压力和排量必须满足设计要求;管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

19.根据施工设计控制搅拌技术参数,注意浆液流量,自上而下搅拌,自下而上喷浆搅拌。

当土层较硬时,可适当提高水泥浆水灰比。

20.施工人员必须认真检查水泥浆的水灰比和流量,灌浆泵压力和搅拌杆的提升速度,回转速度等施工参数是否符合要求,并及时作好施工现场记录。

另在搅拌过程中,应控制钻杆的进入深度。

21.单桩开钻后应连续施工,严格控制起喷和停喷高程,不得间断。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅,复搅重叠长度不小于1m。

如中断时间超过12小时,应采取补桩措施。

(转下页)

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

(续上页)

22.当浆液到达出浆口后,应喷浆坐底30s,使浆液完全到达桩底端。

对桩身上端1/3桩长范围,应采用复搅措施,将此范围的浆液分两次喷入。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀密实。

23.整桩喷浆搅拌结束后,为使软土与水泥搅拌均匀,应再次将搅拌头边旋转边沉入土中至设计深度,再将搅拌头边旋转边提升出地面。

24.施工间隔期间,应及时清洗集料斗和全部管路中的残留浆液,应防止浆液硬结堵塞管道。

会

签

栏

参加单位

参加人员

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

工程名称

部位名称

K7+932—K8+025复合地基处理

工序名称

深层搅拌桩

交底日期

年月日

交底单位

XX项目经理部

四标段项目经理部

交底人

接收单位

搅拌桩施工班组

接收人

交底内容:

25.本处理地段搅拌桩桩径Ф500mm(搅拌钻头不小于Ф500mm),设计桩长为12m,施工时,桩底高程不高于设计标高,桩顶高程不低于设计标高;桩距为1.3m,按等边三角形梅花型排列,经处理后的复合地基承载力170KPa。

26.制浆采用32.5R普通硅酸盐水泥,浆液水灰比为0.4~0.5。

为增加搅拌桩的早期强度,按水泥用量的0.05%添加三乙醇胺。

制备好的浆液不得离析,泵送必须连续。

每加固1m土体掺入水泥量为55kg,单桩水泥用量偏差不大于5%。

27.搅拌头上提喷浆时的提升速度为0.5~0.8m/min,喷浆压力为0.4~0.6MPa。

28.测放桩位按设计要求进行,在确定孔位时,需经复核确认后方可进入下一施工工序,为保证桩位的准确性,桩位必须打入木桩或插入竹片作为桩位标记。

29.下钻杆时,先使桩机安置在标定的孔位上,使钻头中心对准孔中心,杆位偏差在±5cm以内,调整桩机水平度及垂直度,保证孔斜率不大于1.0%,终孔后校正钻具,桩径偏差不得大于4%。

30.下钻杆搅拌前要通过地面试喷清水,检查灌浆设备和管路系统、设备的压力和排量必须满足设计要求;管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

31.根据施工设计控制搅拌技术参数,注意浆液流量,自上而下搅拌,自下而上喷浆搅拌。

当土层较硬时,可适当提高水泥浆水灰比。

32.施工人员必须认真检查水泥浆的水灰比和流量,灌浆泵压力和搅拌杆的提升速度,回转速度等施工参数是否符合要求,并及时作好施工现场记录。

另在搅拌过程中,应控制钻杆的进入深度。

33.单桩开钻后应连续施工,严格控制起喷和停喷高程,不得间断。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅,复搅重叠长度不小于1m。

如中断时间超过12小时,应采取补桩措施。

(转下页)

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

(续上页)

34.当浆液到达出浆口后,应喷浆坐底30s,使浆液完全到达桩底端。

对桩身上端1/3桩长范围,应采用复搅措施,将此范围的浆液分两次喷入。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀密实。

35.整桩喷浆搅拌结束后,为使软土与水泥搅拌均匀,应再次将搅拌头边旋转边沉入土中至设计深度,再将搅拌头边旋转边提升出地面。

36.施工间隔期间,应及时清洗集料斗和全部管路中的残留浆液,应防止浆液硬结堵塞管道。

会

签

栏

参加单位

参加人员

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

工程名称

部位名称

K7+335—K7+572复合地基处理

工序名称

深层搅拌桩

交底日期

年月日

交底单位

XX项目经理部

四标段项目经理部

交底人

接收单位

搅拌桩施工班组

接收人

交底内容:

37.本处理地段搅拌桩桩径Ф500mm(搅拌钻头不小于Ф500mm),设计桩长为12m,施工时,桩底高程不高于设计标高,桩顶高程不低于设计标高;桩距为1.3m,按等边三角形梅花型排列,经处理后的复合地基承载力170KPa。

38.制浆采用32.5R普通硅酸盐水泥,浆液水灰比为0.4~0.5。

为增加搅拌桩的早期强度,按水泥用量的0.05%添加三乙醇胺。

制备好的浆液不得离析,泵送必须连续。

每加固1m土体掺入水泥量为55kg,单桩水泥用量偏差不大于5%。

39.搅拌头上提喷浆时的提升速度为0.5~0.8m/min,喷浆压力为0.4~0.6MPa。

40.测放桩位按设计要求进行,在确定孔位时,需经复核确认后方可进入下一施工工序,为保证桩位的准确性,桩位必须打入木桩或插入竹片作为桩位标记。

41.下钻杆时,先使桩机安置在标定的孔位上,使钻头中心对准孔中心,杆位偏差在±5cm以内,调整桩机水平度及垂直度,保证孔斜率不大于1.0%,终孔后校正钻具,桩径偏差不得大于4%。

42.下钻杆搅拌前要通过地面试喷清水,检查灌浆设备和管路系统、设备的压力和排量必须满足设计要求;管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

43.根据施工设计控制搅拌技术参数,注意浆液流量,自上而下搅拌,自下而上喷浆搅拌。

当土层较硬时,可适当提高水泥浆水灰比。

44.施工人员必须认真检查水泥浆的水灰比和流量,灌浆泵压力和搅拌杆的提升速度,回转速度等施工参数是否符合要求,并及时作好施工现场记录。

另在搅拌过程中,应控制钻杆的进入深度。

45.单桩开钻后应连续施工,严格控制起喷和停喷高程,不得间断。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅,复搅重叠长度不小于1m。

如中断时间超过12小时,应采取补桩措施。

(转下页)

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

(续上页)

46.当浆液到达出浆口后,应喷浆坐底30s,使浆液完全到达桩底端。

对桩身上端1/3桩长范围,应采用复搅措施,将此范围的浆液分两次喷入。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀密实。

47.整桩喷浆搅拌结束后,为使软土与水泥搅拌均匀,应再次将搅拌头边旋转边沉入土中至设计深度,再将搅拌头边旋转边提升出地面。

48.施工间隔期间,应及时清洗集料斗和全部管路中的残留浆液,应防止浆液硬结堵塞管道。

会

签

栏

参加单位

参加人员

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

工程名称

部位名称

K7+065—K7+335复合地基处理

工序名称

深层搅拌桩

交底日期

年月日

交底单位

XX项目经理部

四标段项目经理部

交底人

接收单位

搅拌桩施工班组

接收人

交底内容:

49.本处理地段搅拌桩桩径Ф500mm(搅拌钻头不小于Ф500mm),设计桩长为9m,施工时,桩底高程不高于设计标高,桩顶高程不低于设计标高;桩距为1.5m,按等边三角形梅花型排列,经处理后的复合地基承载力130KPa。

50.制浆采用32.5R普通硅酸盐水泥,浆液水灰比为0.4~0.5。

为增加搅拌桩的早期强度,按水泥用量的0.05%添加三乙醇胺。

制备好的浆液不得离析,泵送必须连续。

每加固1m土体掺入水泥量为55kg,单桩水泥用量偏差不大于5%。

51.搅拌头上提喷浆时的提升速度为0.5~0.8m/min,喷浆压力为0.4~0.6MPa。

52.测放桩位按设计要求进行,在确定孔位时,需经复核确认后方可进入下一施工工序,为保证桩位的准确性,桩位必须打入木桩或插入竹片作为桩位标记。

53.下钻杆时,先使桩机安置在标定的孔位上,使钻头中心对准孔中心,杆位偏差在±5cm以内,调整桩机水平度及垂直度,保证孔斜率不大于1.0%,终孔后校正钻具,桩径偏差不得大于4%。

54.下钻杆搅拌前要通过地面试喷清水,检查灌浆设备和管路系统、设备的压力和排量必须满足设计要求;管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

55.根据施工设计控制搅拌技术参数,注意浆液流量,自上而下搅拌,自下而上喷浆搅拌。

当土层较硬时,可适当提高水泥浆水灰比。

56.施工人员必须认真检查水泥浆的水灰比和流量,灌浆泵压力和搅拌杆的提升速度,回转速度等施工参数是否符合要求,并及时作好施工现场记录。

另在搅拌过程中,应控制钻杆的进入深度。

57.单桩开钻后应连续施工,严格控制起喷和停喷高程,不得间断。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅,复搅重叠长度不小于1m。

如中断时间超过12小时,应采取补桩措施。

(转下页)

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

(续上页)

58.当浆液到达出浆口后,应喷浆坐底30s,使浆液完全到达桩底端。

对桩身上端1/3桩长范围,应采用复搅措施,将此范围的浆液分两次喷入。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀密实。

59.整桩喷浆搅拌结束后,为使软土与水泥搅拌均匀,应再次将搅拌头边旋转边沉入土中至设计深度,再将搅拌头边旋转边提升出地面。

60.施工间隔期间,应及时清洗集料斗和全部管路中的残留浆液,应防止浆液硬结堵塞管道。

会

签

栏

参加单位

参加人员

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

工程名称

部位名称

K6+950—K7+065复合地基处理

工序名称

深层搅拌桩

交底日期

年月日

交底单位

XX项目经理部

四标段项目经理部

交底人

接收单位

搅拌桩施工班组

接收人

交底内容:

61.本处理地段搅拌桩桩径Ф500mm(搅拌钻头不小于Ф500mm),设计桩长为6m,施工时,桩底高程不高于设计标高,桩顶高程不低于设计标高;桩距为1.5m,按等边三角形梅花型排列,经处理后的复合地基承载力130KPa。

62.制浆采用32.5R普通硅酸盐水泥,浆液水灰比为0.4~0.5。

为增加搅拌桩的早期强度,按水泥用量的0.05%添加三乙醇胺。

制备好的浆液不得离析,泵送必须连续。

每加固1m土体掺入水泥量为55kg,单桩水泥用量偏差不大于5%。

63.搅拌头上提喷浆时的提升速度为0.5~0.8m/min,喷浆压力为0.4~0.6MPa。

64.测放桩位按设计要求进行,在确定孔位时,需经复核确认后方可进入下一施工工序,为保证桩位的准确性,桩位必须打入木桩或插入竹片作为桩位标记。

65.下钻杆时,先使桩机安置在标定的孔位上,使钻头中心对准孔中心,杆位偏差在±5cm以内,调整桩机水平度及垂直度,保证孔斜率不大于1.0%,终孔后校正钻具,桩径偏差不得大于4%。

66.下钻杆搅拌前要通过地面试喷清水,检查灌浆设备和管路系统、设备的压力和排量必须满足设计要求;管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

67.根据施工设计控制搅拌技术参数,注意浆液流量,自上而下搅拌,自下而上喷浆搅拌。

当土层较硬时,可适当提高水泥浆水灰比。

68.施工人员必须认真检查水泥浆的水灰比和流量,灌浆泵压力和搅拌杆的提升速度,回转速度等施工参数是否符合要求,并及时作好施工现场记录。

另在搅拌过程中,应控制钻杆的进入深度。

69.单桩开钻后应连续施工,严格控制起喷和停喷高程,不得间断。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅,复搅重叠长度不小于1m。

如中断时间超过12小时,应采取补桩措施。

(转下页)

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

(续上页)

70.当浆液到达出浆口后,应喷浆坐底30s,使浆液完全到达桩底端。

对桩身上端1/3桩长范围,应采用复搅措施,将此范围的浆液分两次喷入。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀密实。

71.整桩喷浆搅拌结束后,为使软土与水泥搅拌均匀,应再次将搅拌头边旋转边沉入土中至设计深度,再将搅拌头边旋转边提升出地面。

72.施工间隔期间,应及时清洗集料斗和全部管路中的残留浆液,应防止浆液硬结堵塞管道。

会

签

栏

参加单位

参加人员

复核人:

记录人:

年月日市政基础设施工程

施工技术交底记录

编号:

市政施管—10

工程名称

部位名称

K8+925—K9+025复合地基处理

工序名称

深层搅拌桩

交底日期

年月日

交底单位

XX项目经理部

四标段项目经理部

交底人

接收单位

搅拌桩施工班组

接收人

交底内容:

73.本处理地段搅拌桩桩径Ф500mm(搅拌钻头不小于Ф500mm),设计桩长为6.5-12.0m,施工时,桩底高程不高于设计标高,桩顶高程不低于设计标高;桩距为1.3m,按等边三角形梅花型排列,经处理后的复合地基承载力170KPa。

74.制浆采用32.5R普通硅酸盐水泥,浆液水灰比为0.4~0.5。

为增加搅拌桩的早期强度,按水泥用量的0.05%添加三乙醇胺。

制备好的浆液不得离析,泵送必须连续。

每加固1m土体掺入水泥量为55kg,单桩水泥用量偏差不大于5%。

75.搅拌头上提喷浆时的提升速度为0.5~0.8m/min,喷浆压力为0.4~0.6MPa。

76.测放桩位按设计要求进行,在确定孔位时,需经复核确认后方可进入下一施工工序,为保证桩位的准确性,桩位必须打入木桩或插入竹片作为桩位标记。

77.下钻杆时,先使桩机安置在标定的孔位上,使钻头中心对准孔中心,杆位偏差在±5cm以内,调整桩机水平度及垂直度,保证孔斜率不大于1.0%,终孔后校正钻具,桩径偏差不得大于4%。

78.下钻杆搅拌前要通过地面试喷清水,检查灌浆设备和管路系统、设备的压力和排量必须满足设计要求;管路系统的密封圈必须良好,各通道和喷嘴内不得有杂物。

79.根据施工设计控制搅拌技术参数,注意浆液流量,自上而下搅拌,自下而上喷浆搅拌。

当土层较硬时,可适当提高水泥浆水灰比。

80.施工人员必须认真检查水泥浆的水灰比和流量,灌浆泵压力和搅拌杆的提升速度,回转速度等施工参数是否符合要求,并及时作好施工现场记录。

另在搅拌过程中,应控制钻杆的进入深度。

81.单桩开钻后应连续施工,严格控制起喷和停喷高程,不得间断。

如遇停机或机械故障停喷,应及时记录中断高程,待恢复正常后立即复搅,复搅重叠长度不小于1m。

如中断时间超过12小时,应采取补桩措施。

(转下页)

复核人:

记录人:

年月日

市政基础设施工程

施工技术交底记录

编号:

市政施管—10

(续上页)

82.当浆液到达出浆口后,应喷浆坐底30s,使浆液完全到达桩底端。

对桩身上端1/3桩长范围,应采用复搅措施,将此范围的浆液分两次喷入。

当喷浆口到达桩顶标高时,宜停止提升,搅拌数秒,以保证桩头的均匀密实。

83.整桩喷浆搅拌结束后,为使软土与水泥搅拌均匀,应再次将搅拌头边旋转边沉入土中至设计深度,再将搅拌头边旋转边提升出地面。

84.施工间隔期间,应及时清洗集料斗和全部管路中的残留浆液,应防止浆液硬结堵塞管道。

会

签

栏

参加单位

参加人员

复核人:

记录人:

年月日