产品质量整改方案.docx

《产品质量整改方案.docx》由会员分享,可在线阅读,更多相关《产品质量整改方案.docx(7页珍藏版)》请在冰豆网上搜索。

产品质量整改方案

维奥实业有限公司

第一版

2016-6-2

1关于质量整改目的

2关于质量整改原因

3关于职能岗位增设

4关于岗位职责划分

5关于质量目标制定

6关于规范质量检验记录(报表)

7关于相关部门职位增设建议

质量整改目的:

为了迎合市场需求,提高市场占有率,满足客户质量要求;杜绝退货,减少客户投诉,降低生产成本,提高产质量;完善公司内部质量管理体系,而制定本方案。

质量整改的原因:

本公司质量现处于失控状态,图纸未及时更新,部分已下发图纸缺失,质量管理松散、体系不完整,没有进行TQC(全面质量管理),现有的质量质量管理意识薄弱、缺乏标准有效的检验作业水准。

未形成一个完整的质量管控链。

相关的质量异常未得到及时有效的控制和解决,直接导致客诉频繁,严重影响了公司综合质量.

以下是相关的问题描述:

1.图纸未及时更新,导致产品变更未落实到纸质上

2.图纸下发后,车间生产人员将部分图纸遗失(尺寸记在脑子里),图纸有改动,工人未及时与技术人员更换和索要图纸;

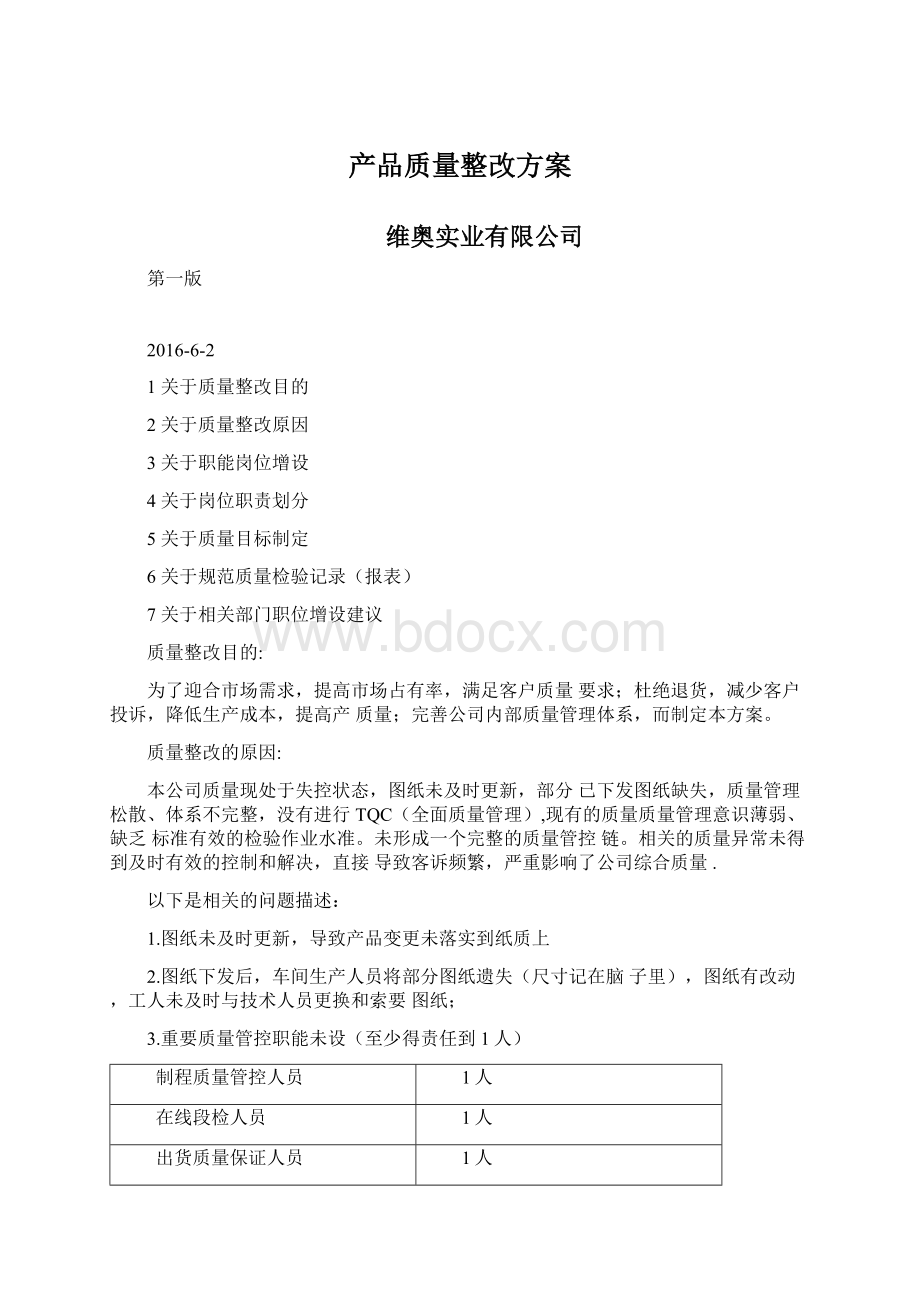

3.重要质量管控职能未设(至少得责任到1人)

制程质量管控人员

1人

在线段检人员

1人

出货质量保证人员

1人

4.质量目标需明确:

来料检验批次合格率是多少?

/焊后外观检验合格率是多少?

/生产送检成品批次合格率是多少?

以上是根据公司实际产能而制定的各个管控点的一个质量期望值,也可以说是质量要求,根据此要求控制公司产质量量,达到公司预期的目的。

5.无专业的质量工程技术支持(QE工程师)

通过检查发现,废品、半成品堆积,客户投诉等质量异常得不到有效的控制和预防,形成了一个恶性循环。

产线质量控制性能异常(无),成品最终出货检查抽样检验性能异常(无),客户投诉性能异常;这些,都需要专业的质量工程人员组织相关部部门人员来分析,站在质量的角度处理异常。

异常是如何产生的?

如何减少和杜绝?

预防改正措施的可实施性等。

6.质量人员综合素质、作业水准,专业能力低

通过摸底调查,公司没有建立完整质量管理机制,无考核晋升制度,没有定时定期对质量人员进行专业的技能培训。

质量意识,质量观念,作业技能都有待提升。

现有的质量人员多为公司内部员工提拔,只熟悉本公司的产品和流程,对于质量管理体系不了解,不熟悉QC(质量控制)七大手法。

故跟不上公司的发展脚步,很难满足公司未来的发展需要。

7.各项质量检验标准,文件资料没有或不健全

成品外观检验标准/QC(质量控制)性能测试检验标准/AQL(可允许的最差过程质量水平)抽样检验标准/IQC(来料质量

控制)来料检验标准/各岗位作业指导书/BOM(物料清单)、ECN(变更通知书)等相关文件资料。

质量人员作业时,需要一定的参照标准来检验,判断产品合格与否,除了客户的特殊要求外,必须要行业专用的质量检验标准,这是保证产质量量的可靠依据。

3.职能岗位的设立

1.质量主管人员(全面质量管理)

2.质量工程人员

3.来料检验(包括外协件)

4.制程控制

5.在线分段检验

6.出货质量保证人员

以上岗位至少要责任到一个人身上。

4.岗位职责划分

1.质量主管工作职责:

1.1质量系统之建立、研究、完善,重大质量异常之研究,

改善;

1.2组织产品全过程检验项目和实验的质量检验工作,对所有交付产品的质量符合性负责;

1.3组织指导检验员对所有检验情况有效记录,填写完整、准确的有关和检验报告;

1.4客户投诉的调查、处理及改善对策只提出;参与日常不合格品的处理办法,评审、会签;

1.5对所有错、漏造成的批次性问题及质量事故负领导责任;

1.6培训、考核计划的提出,执行。

组织检验员的培训学习考核工作,保证检验员合格上岗,提高技术水平;

1.7参与对供方质量保证能力的考核,验证工作,教育职工坚持“质量第一”严格监督下属部门执行检验制度;

1.8及时处理和反馈质量信息,全面质量管理的推进;

1.9质量方针,制度的遵守与推动,质量计划的制定;

2.0完整上级部门交代的其他工作,并对上级部门负责。

2.质量组长工作职责

1.1执行领导部门安排的日常工作,对质量检验人员日常工作安排和监督;

1.2变更通知书的执行和监督,对质量检验人员的报表审核,质量数据的收集和汇总,分析;

1.3对在线质量异常提出和跟进,对处理后的异常分析原因确认,对预防改正措施的跟踪和记录;

1.4定期或不定期对质量人员进行培训,定期对质量人员进行专业技术考核,保证各岗位检验人员检验水准;

1.5监督质量目标的执行,对客诉问题之调查,处理,协助主管部门解决异常,并跟进汇报改善结果;

1.6完成上级部门交代的其他工作,并对上级负责。

3.QE工程师工作职责:

1.1对所有新产品的实验,完成所有正常生产产品的实验;

1.2对质量问题的分析及质量提升给出意见;

1.3制定来料、在制品,成品的各项检验规范;

1.4对所有的客诉质量问题改善;

1.5对各种检验仪器设备之校正管制;

1.6各种可靠性试验,振动跌倒试验,寿命试验,老化试验

等;

1.7对材料可靠性进行试验材料问题分析、跟踪、解决,对生产中不良问题提出改善改进意见;

1.8完成上级部门交代的其他工作,并对上级负责。

4.IQC来料检验工作职责

1.1对所有原材料进行AQL抽样检验,对公司所有外协件进行AQL抽样检验(部分需要全检)

1.2根据检验标准,判定物料是否合格,避免影响生产,及时对检验后不合格标识、控制、处理、反馈、记录,对其要求改善并追踪改善效果;

1.3及时完成IQC检验日报,及时更新供应商履历登记表,报表需登记管理书;

1.4对供应商进行判定和管理,对于经常出现质量异常的供货单位,提出拒绝供货证据和方案;

1.5完成上级部门交代的其他工作,并对其负责。

5.IPQC制程控制工作职责

1.1对所有产线使用的物料进行确认核对,使其符合BOM等

文件要求;

1.2对每批,每天生产首件进行材料,外观,结构,功能进行确认,新成品交由QE工程师确认并签字;

1.3对公司产线所有工序进行质量巡查,及时发现、反馈、跟踪、改善、记录,并关注前三项不良异常;

1.4根据变更ECN记录确认变更内容,导入方式;

1.5定时检查各个质量质控点质量报表,关注不良率,发现异常超出控制范围,及时反映给相关人员同时开出《质量异常联络单》跟踪改善过程,确认最终改善效果;

1.6做好各项巡检报告,严格根据质量报告管理要求进行记录;

1.7熟悉产品检验需求,准确判定,指导PQC作业,监督各

岗位作业质量;

1.8监督产线做好5S工作,各段产品必须及时标识,隔离和区分,对未按照要求做的,要反馈,记录和改善结果跟踪;

1.9完成上级部门安排的其他工作,并对其负责。

6.PQC在线检验人员(段检人员)

1.1对某段区产线制程成品进行随拉全检或抽检;

1.2依据该段产品性能或外观检验作业指导书,及产品检验规范进行检验;

1.3对不良偏高或者同一不良现象超过可接受比例,同一不良超过一定数量3-5个以上,应立即向上级部门汇报以得到改善处理,及时有效地做好检查报表,不可记错,漏记;

1.4对良品不良品进行隔离区分,严格按照要求检验,严禁因作业疏忽导致不良流入下一道工序;

1.5维护良品外观,不损坏出产品,维护使用工具、仪器等检验设备,定时清洁和保养,并填写记录;

1.6完成上级部门安排的其他工作,并对其负责。

7.0QA出货质量保证人员

1.1对生产送检的成品进行AQL抽样检验,

1.2根据客户要求单,BOM单等文件对产品进行性能,外观,包装检验及时填写检验报告,达到客户要求标准;

1.3对客退品进行抽检或者全检,及时填写重检报告;

1.4及时向生产,QE反馈检验异常,通知IPQC(制程控制)跟进返工过程;

1.5做好历史异常问题,客诉问题记录,随时保持警觉状态,不放过任何异常,把握好最后一道质量关,为客户提供质量保证;

1.6对客诉抱怨事件,开出纠正预防措施单,进行跟踪,并回复销售部;

1.7熟悉各产品检验标准,准确及时判定成品入库,不可耽误成品入库和出货;

1.8完成上级交代的其他工作,并对其负责。

五.质量目标确立

1.物料上线合格率100%,

2.半成品/成品外观检验合格率98%;

3.半成品/成品性能测试合格率95%;

4.OQA(成品出货检验)批次合格率100%;

5.每月O客诉率。

六.规范质量报表、报告

1,xx年月份质量月报

No

项目

质量

目标

1

2

3

4

5

6

7

8

9

10

11

12

1

过程检验一次交验合格率

>

90%

2

进货检验一次交验合格

>

93%

3

最终检验一次交验合格率

>

90%

4

综合废品

率

<2.

1%

2,XX月份过程检验一次交验合格率趋势图