YL335B自动成产线实训报告.docx

《YL335B自动成产线实训报告.docx》由会员分享,可在线阅读,更多相关《YL335B自动成产线实训报告.docx(24页珍藏版)》请在冰豆网上搜索。

YL335B自动成产线实训报告

实训报告

实训内容:

自动生产线调试与维修

姓名:

韦廷任

班别:

机电3班

组别:

4组

学号:

43

一

实训内容:

自动生产线供料单元调试

实训时间:

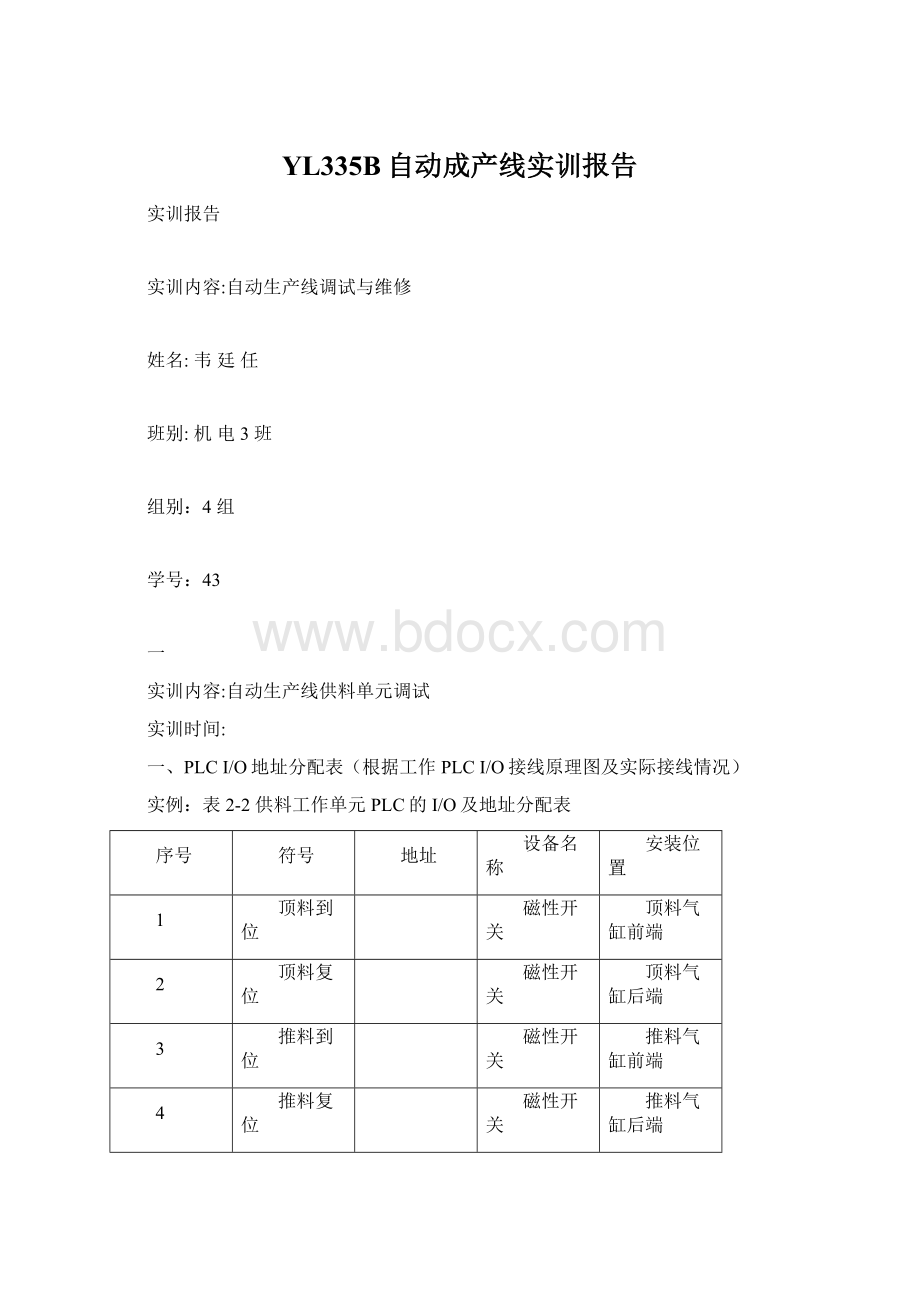

一、PLCI/O地址分配表(根据工作PLCI/O接线原理图及实际接线情况)

实例:

表2-2供料工作单元PLC的I/O及地址分配表

序号

符号

地址

设备名称

安装位置

1

顶料到位

磁性开关

顶料气缸前端

2

顶料复位

磁性开关

顶料气缸后端

3

推料到位

磁性开关

推料气缸前端

4

推料复位

磁性开关

推料气缸后端

5

出料检测

光电传感器

出料台下方

6

物料不足

光电传感器

管型料仓第四层

7

物料没有

光电传感器

管型料仓底层

8

金属检测

金属传感器

出料台后方

9

停止按钮

机械开关

10

启动按钮

机械开关

11

单机/联机

换向开关

12

顶料驱动

电磁阀线圈

气缸背板上

13

推料驱动

电磁阀线圈

气缸背板上

14

黄色指示灯

15

绿色指示灯

16

红色指示灯

17

急停按钮

二、工作单元初始工作状态;

供料单元:

顶料气缸缩回到位,推料气缸缩回到位,物料足够,物料有

三、工作单元的工作过程(动作过程);

供料单元:

动作的条件首先要出料台检测无聊无物料才能动作。

工作要求(动作要求):

顶料(气缸伸出)----推料(气缸伸出)-----推料复位(气缸缩回)-----顶料复位(气缸缩回),完成一个周期工作。

五、填写工作单元调试运行记录表

实例:

表2-6供料工作单元调试运行记录表

操作步骤

(动作顺序)

输入信号

输出信号

符号

物料不足检测

物料有无检测

物料台物料检测

顶料到位

顶料复位

推料到位

推料复位

启动/停止按钮

顶料电磁阀

推料电磁阀

地址

料仓放入工件(多于4个)

单元初始工作状态

1

1

0

0

1

0

1

0

0

0

按启动按钮,顶料到位

1

1

0

1

0

0

1

1

1

1

推料到位

1

1

1

1

0

1

0

1

1

1

推料复位

1

1

0

1

0

0

1

1

1

1

顶料复位

1

1

0

0

1

0

1

1

1

1

顶料到位

1

1

1

1

0

1

0

1

1

1

二

实训内容:

自动生产线输送单元调试

实训时间:

一、PLCI/O地址分配表(根据工作PLCI/O接线原理图及实际接线情况)

实例:

表2-2输送工作单元PLC的I/O及地址分配表

序号

符号

地址

设备名称

安装位置

1

原点传感器

2

右限位

极限开关

3

左限位

极限开关

4

下限到位

升降台

升降台

5

上限到位

升降台

升降台

6

左限到位

摆动气缸

升降台

7

右限到位

摆动气缸

升降台

8

伸出到位

机械手臂

机械手臂

9

缩回到位

机械手臂

机械手臂

10

手指夹紧检测

机械手臂

11

伺服报警

控制面板

12

停止按钮

按钮

控制面板

13

启动按钮

按钮

控制面板

14

急停按钮

按钮

升降台

15

单机/联机

按钮

16

提升台上升

电磁阀

提升台下方

17

左旋

摆动气缸

提升台上方

18

右旋

摆动气缸

提升台上方

19

手爪伸出

伸出电磁阀

机械手臂

20

手爪夹紧

夹紧电磁阀

机械手臂

21

手爪放松

放松电磁阀

机械手臂

22

黄色指示灯

指示灯

控制面板

23

绿色指示灯

指示灯

控制面板

24

红色指示灯

指示灯

控制面板按钮

25

HMI就绪

26

越程故障

27

运行状态

28

停止指令

29

主控标志

30

前往加工

31

前往装配

32

前往分拣

33

调整包络

34

急停返回

35

联机方式

36

全线联机

37

测试完成

38

抓去完成

39

脉冲清零

40

初态检查

41

初始位置

42

主站就绪

43

系统就绪

44

HMI复位

45

HMI停止

46

HMI启动

47

HMI联机

48

通讯正常

49

通讯故障

50

包络0完成

51

包络1完成

52

包络2完成

53

包络3完成

54

包络4完成

二、工作单元初始工作状态;

输送单元:

(1)输送机械手缩回到位;

(2)输送机械手提升台在下限位;

(3)输送机械手处于手爪松开状态;

(4)输送机械手旋转摆台右旋到位;

(5)输送机械手在原点。

三、工作单元的工作过程(动作过程);

输送单元:

(1)在供料单元抓取工件,抓取完成2S后到加工站;

(2)在加工单元放下工件,1S后抓取工件,抓取完成2S后到装配单元;

(3)在装配工作单元放下工件,1S后抓取工件,抓取完成,机械手左旋转到位,2S后到分拣单元;

(4)在分拣工作单元放下工件,放下工件完成后2S,输送机械手复位

五、填写工作单元调试运行记录表

操作步骤

输入信号

输出信号

符号

升降台下限

升降台上限

摆动气缸左限

摆动气缸右限

机械手臂伸出到位

机械手臂缩回到位

手指夹紧检测

复位按钮

启动按钮

提升台上升电磁阀

气缸左旋电磁阀

气缸右旋电磁阀

手爪伸出电磁阀

手爪夹紧电磁阀

手爪放松电磁阀

地址

运输单元初态

1

0

0

1

0

1

0

0

0

0

0

0

0

0

0

按启动按钮

1

0

0

1

0

1

0

0

1

0

0

0

0

0

0

手爪伸出

1

0

0

1

1

0

0

0

0

0

0

0

1

0

0

手爪夹紧

1

0

0

1

1

0

1

0

0

0

0

0

1

1

0

提升台上升

0

1

0

1

1

0

1

0

0

1

0

0

1

0

0

手爪缩回

0

1

0

1

0

1

1

0

0

1

0

0

0

0

0

手爪伸出

0

1

0

1

1

0

1

0

0

1

0

0

1

0

0

升台下降

1

0

0

1

1

0

1

0

0

0

0

0

1

0

0

手爪放松

1

0

0

1

1

0

0

0

0

0

0

0

1

0

1

手爪缩回

1

0

0

1

0

1

0

0

0

0

0

0

0

0

0

手爪伸出

1

0

0

1

1

0

0

0

0

0

0

0

1

0

0

手爪夹紧

1

0

0

1

1

0

1

0

0

0

0

0

1

1

0

升台上升

0

1

0

1

1

0

1

0

0

1

0

0

1

0

0

手爪缩回

0

1

0

1

0

1

1

0

0

1

0

0

0

0

0

手爪伸出

0

1

0

1

1

0

1

0

0

1

0

0

1

0

0

升台下降

1

0

0

1

1

0

1

0

0

0

0

0

1

0

0

手爪放松

1

0

0

1

1

0

0

0

0

0

0

0

1

0

1

手爪缩回

1

0

0

1

0

1

0

0

0

0

0

0

0

0

0

手爪伸出

1

0

0

1

1

0

0

0

0

0

0

0

1

0

0

手爪夹紧

1

0

0

1

1

0

1

0

0

0

0

0

1

1

0

升台上升

0

1

0

1

1

0

1

0

0

1

0

0

1

0

0

手爪缩回

0

1

0

1

0

1

1

0

0

1

0

0

0

0

0

手爪左旋

0

1

1

0

0

1

1

0

0

1

1

0

0

0

0

手爪伸出

0

1

1

0

1

0

1

0

0

1

0

0

1

0

0

升台下降

1

0

1

0

1

0

1

0

0

0

0

0

1

0

0

手爪放松

1

0

1

0

1

0

0

0

0

0

0

0

1

0

1

手爪缩回

1

0

1

0

0

1

0

0

0

0

0

0

0

0

0

手爪右旋

1

0

0

1

0

1

0

0

0

0

0

1

0

0

0

三

实训内容:

自动生产线加工单元调试

实训时间:

一、PLCI/O地址分配表(根据工作PLCI/O接线原理图及实际接线情况)

实例:

表2-2加工工作单元PLC的I/O及地址分配表

序号

符号

地址

设备名称

安装位置

1

加工台物料检测

光电传感器

加工台

2

夹紧到位

磁性行程开关

机械手

3

伸出到位

磁性行程开关

机械手

4

缩回到位

磁性行程开关

机械手

5

加工压头上限

磁性行程开关

机械手

6

加工压头下限

磁性行程开关

机械手

7

单机/联机

换向开关

控制面板

8

停止按钮

机械开关

控制面板

9

启动按钮

机械开关

控制面板

10

急停按钮

控制面板

11

夹紧电磁阀

电磁阀线圈

12

伸缩驱动

13

加工驱动

14

黄色指示灯

按钮

控制面板

15

绿色指示灯

按钮

控制面板

16

红色指示灯

按钮

控制面板

17

初态检查

18

运行状态

19

停止指令

20

准备就绪

二、工作单元初始工作状态;

加工单元:

加工台伸缩气缸伸出到位,加工台手爪在放松状态,加工台无物料,冲压气缸在缩回状态(上限)

三、工作单元的工作过程(动作过程);

加工单元动作条件:

加工台检测到有物料。

工作要求(动作要求):

加工台物料检测到有物料----手爪夹紧-----加工台伸缩气缸缩回到位-----冲压气缸伸出冲压工件-----冲压气缸在缩回(冲压复位)-----加工台伸缩气缸伸出到位-----手爪松开,完成一个周期工作。

五、填写工作单元调试运行记录表

操作步骤(动作顺序)

输入信号

输出信号

动作顺序)

符号

加工台物料检测

夹紧到位检测

伸出到位检测

缩回到位检测

加工压头上限

加工压头下限

启动/停止按钮

电磁阀夹紧

电磁阀伸出

电磁阀加工驱动

地址

加工单元初始工作状态

0

0

1

0

1

0

0

0

0

0

按启动按钮

0

0

1

0

1

0

1

0

0

0

手指夹紧到位

1

1

1

0

1

0

0

1

0

0

气缸缩回到位

1

1

0

1

1

0

0

1

1

0

加工下限到位

1

1

0

1

0

1

0

1

1

1

加工上限到位

1

1

0

1

1

0

0

1

1

0

气缸伸出到位

1

1

1

0

1

0

0

1

0

0

手指放松到位

1

0

1

0

1

0

0

0

0

0

四

实训内容:

自动生产线装配单元调试

实训时间:

一、PLCI/O地址分配表(根据工作PLCI/O接线原理图及实际接线情况)

实例:

表2-2装配工作单元PLC的I/O及地址分配表

序号

符号

地址

设备名称

安装位置

1

物料不足

磁性开关

2

物料有无

磁性开关

3

物料左

磁性开关

4

物料右

磁性开关

5

物料台

光电传感器

6

顶料到位

光电传感器

7

顶料复位

光电传感器

8

挡料状态

金属传感器

9

挡料缩回

磁性行程开关

10

旋转缸左限位

磁性行程开关

升降台

11

旋转缸右限位

磁性行程开关

升降台

12

顶料驱动

电磁阀线圈

13

手爪下降到位

电磁阀线圈

机械手臂

14

手爪上升到位

电磁阀线圈

机械手臂

15

手爪缩回到位

电磁阀线圈

机械手臂

16

手爪伸出到位

电磁阀线圈

机械手臂

17

停止按钮

按钮

控制面板

18

启动按钮

按钮

控制面板

19

急停按钮

按钮

控制面板

20

单机/联机

按钮

控制面板

21

挡料

22

顶料

23

回转

24

手爪夹紧

机械手臂

25

手爪松开

机械手臂

26

手爪下降

机械手臂

27

手爪伸出

机械手臂

28

红色警示灯

控制面板

29

黄色警示灯

30

绿色警示灯

31

黄色指示灯

32

绿色指示灯

33

红色指示灯

34

运行状态

35

初态检查

36

准备就绪

37

停止指令

二、工作单元初始工作状态;

装配单元:

装配机械手:

缩回到位;在上限位;手爪松开状态;装配台无物料

旋转物料台:

右旋到位

三、工作单元的工作过程(动作过程);

装配单元:

装配机械手:

右检测有物料,装配台有物料;

旋转物料台:

旋转到位(左旋或右旋到位),左检测有物料,右检测无物料

供料机构:

物料有,旋转物料台旋转到位(左旋或右旋到位),左检测无物料

工作要求(动作要求):

供料过程:

顶料---落料----挡料---顶料复位

旋转物料台旋转过程:

当左检测有物料,右检测无物料,若是左旋到位则旋转物料台右旋,若是右旋到位则旋转物料台左旋。

装配过程:

机械手取小工件(下降-----夹紧-----上升)-----装配(伸出-------下降------放松)-------机械手复位(上升-----缩回)

五、填写工作单元调试运行记录表

输入信号

输出信号

符号

物料不足

物料有无

物料左

物料右

物料台

顶料到位

顶料复位

档料状态

落料状态

旋转缸左限位

旋转缸右限位

手爪夹紧

手爪下降到位

手爪上升到位

手爪缩回到位

手爪伸出到位

挡料

顶料

回转

……

地址

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

I

Q

Q

Q

初态

0

0

0

0

0

0

1

1

0

0

1

0

0

1

1

0

1

0

0

顶料

0

0

0

0

0

1

0

1

0

0

1

0

0

1

1

0

1

1

0

落料

0

0

1

0

0

1

0

0

1

0

1

0

0

1

1

0

0

1

1

档料

0

0

1

0

0

1

0

1

0

0

1

0

0

1

1

0

0

1

1

顶料复位

0

0

1

0

0

0

1

1

0

0

1

0

0

1

1

0

0

0

1

电磁阀左回旋

0

0

1

1

0

0

1

1

0

1

0

0

0

1

1

0

1

0

1

手爪下降

0

0

1

1

0

0

1

1

0

1

0

0

1

0

1

0

1

0

1

手爪夹紧

0

0

1

1

0

0

1

1

0

1

0

1

1

0

0

1

1

0

0

手爪上升

0

0

1

1

0

0

1

1

0

1

0

1

0

1

0

1

1

0

0

电磁阀右回旋

0

0

1

1

0

0

1

1

0

0

1

1

0

1

0

1

1

0

1

手爪伸出

0

0

1

1

0

0

1

1

0

0

1

1

0

1

1

0

1

0

1

手爪下降

0

0

1

1

0

0

1

1

0

0

1

1

1

0

0

1

1

0

1

手爪松开

0

0

1

1

0

0

1

1

0

0

1

0

1

0

0

1

1

0

1

手爪上升

0

0

1

1

0

0

1

1

0

0

1

0

0

1

1

1

1

0

1

手爪缩回

0

0

1

1

0

0

1

1

0

0

1

0

0

1

1

0

1

0

1

五

实训内容:

自动生产线分拣单元调试

实训时间:

一、PLCI/O地址分配表(根据工作PLCI/O接线原理图及实际接线情况)

实例:

表2-2分拣工作单元PLC的I/O及地址分配表

序号

符号

地址

设备名称

安装位置

1

旋转编码器

旋转编码器

电机对面

2

旋转编码器

旋转编码器

电机对面

3

旋转编码器

旋转编码器

电机对面

4

入口工件检测

光电开关

传感器支架

5

金属工件检测

金属传感器

传感器支架

6

工件颜色检测

光电开关

传感器支架

7

工件颜色检测

光电开关

传感器支架

8

推杆1到位检测

磁性开关

顶料气缸1#

9

推杆2到位检测

磁性开关

顶料气缸2#

10

推杆3到位检测

磁性开关

顶料气缸3#

11

停止按钮

按钮

控制面板

12

启动按钮

按钮

控制面板

13

单站/全线

按钮

底板

14

启/停控制

按钮

底板

15

推杆1电磁阀

电磁阀

底板

16

推杆2电磁阀

电磁阀

控制面板

17

推杆3电磁阀

电磁阀

控制面板

18

黄色指示灯

指示灯

控制面板

19

绿色指示灯

指示灯

控制面板

20

红色指示灯

指示灯

21

初态检查

22

运行状态

23

准备就绪

二、工作单元初始工作状态;

分拣单元:

各出料槽推料气缸均缩回到位,传送带在停止状态,入料口无物料

三、工作单元的工作过程(动作过程);

分拣单元:

动作条件:

入料检测有物料

工作要求(动作要求):

入料口检测有物料,启动变频器(工作频率设为15Hz),电机运转驱动传送带运行,把工件运送至分拣区分拣:

工件按分拣要求被检测出后,到达指定分拣槽口时,传送带停止,推料气缸伸出将工件推入分拣槽。

五、填写工作单元调试运行记录表

分拣工作单元调试运行记录表

操作步骤

(动作顺序)

输入信号

输出信号

符号

入口检测

金属检测

工件颜色料检测

1#推杆到位检测

2#推杆到位检测

3#推杆到位检测

启动/停止按钮

电磁阀推料一

电磁阀推料二

电磁阀推料三

地址

初检

0

0

0

0

0

0

0

0

0

0

金属工件

1

1

0

1

0

0

1

1

0

0

塑料白工件

1

0

1

0

1

0

1

0

1

0

塑料黑工件

1

0

0

0

0

1

1

0

0

1

1

六、实训的体会、存在问题及对策;

与以前用的300相比现在的200刚开始用觉得有些陌生用起来上手比较慢。

但经过几次的熟悉感觉却与先前的大不一样相比300那版本的200比较简洁熟悉后让人觉得用起来,调用功能方便且下载编辑程序也很方便整个画面看起来清晰。

我们操作对象是亚龙YL-335B自动生产线,上课之前老师就说要弄懂它就得弄清楚YL-335B的工作过程及其各个单元的工作过程,会认识机器元件。

在供料单元的调试过程中发现虽然自己的程序能正常控制达到预期目的但经过老师手把手的教和指导也找出了很多问题:

1,混淆来调用子程序从而使得子程序一直被调用与控制要求不相符。

2,未能用急停按钮来控制程序从而使停止指令达不到预期要求。

3,粗心大意调用定时器时前面用T38而后面误用了T35,这些问题最后在老师的指导下找了出来并且改正。

在下面的分组调试学习当中我们组做的是输送单元,在经过简单的了解输送