抗磨耐蚀铸铁标准.docx

《抗磨耐蚀铸铁标准.docx》由会员分享,可在线阅读,更多相关《抗磨耐蚀铸铁标准.docx(11页珍藏版)》请在冰豆网上搜索。

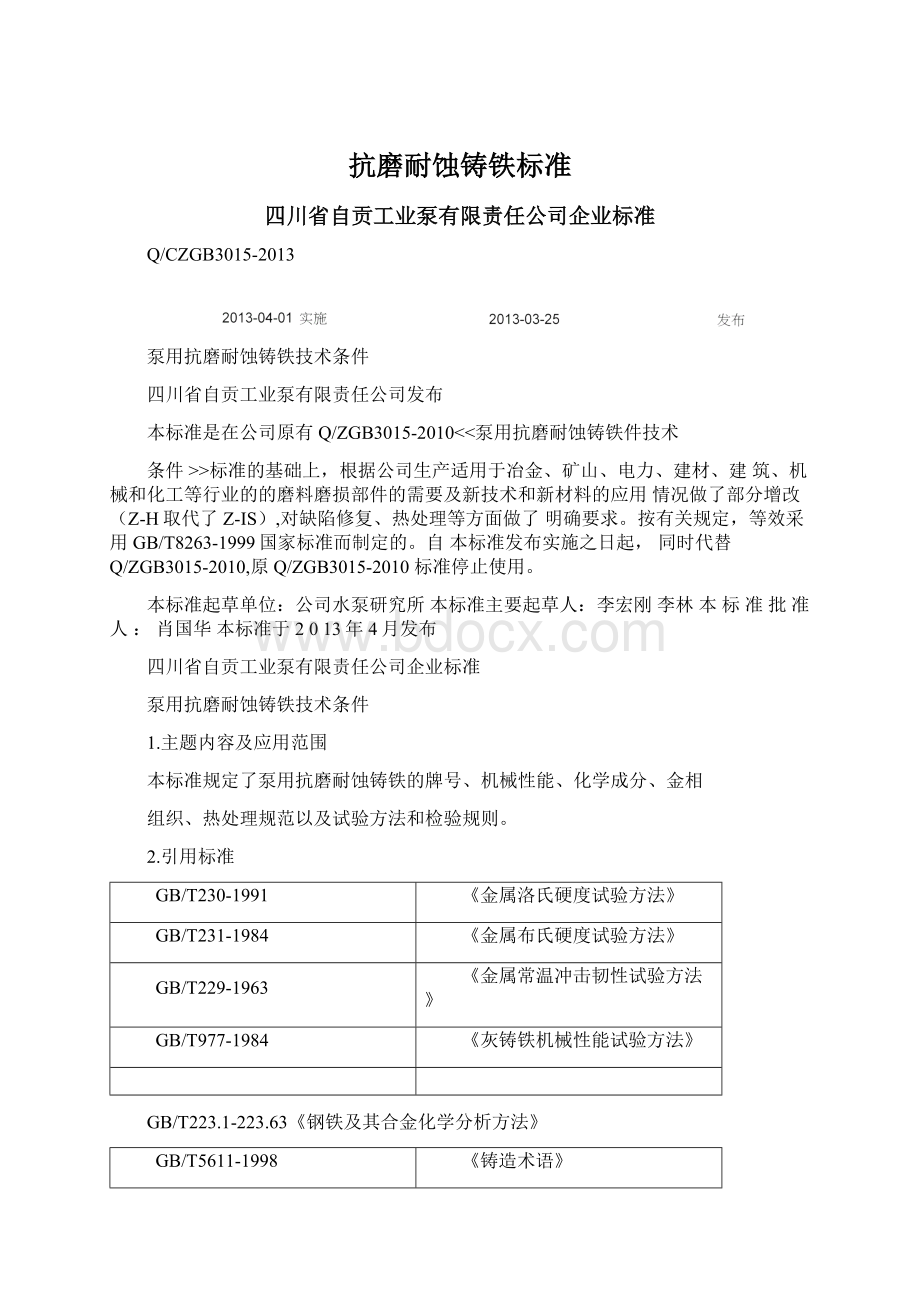

抗磨耐蚀铸铁标准

四川省自贡工业泵有限责任公司企业标准

Q/CZGB3015-2013

泵用抗磨耐蚀铸铁技术条件

四川省自贡工业泵有限责任公司发布

本标准是在公司原有Q/ZGB3015-2010<<泵用抗磨耐蚀铸铁件技术

条件>>标准的基础上,根据公司生产适用于冶金、矿山、电力、建材、建筑、机械和化工等行业的的磨料磨损部件的需要及新技术和新材料的应用情况做了部分增改(Z-H取代了Z-IS),对缺陷修复、热处理等方面做了明确要求。

按有关规定,等效采用GB/T8263-1999国家标准而制定的。

自本标准发布实施之日起,同时代替Q/ZGB3015-2010,原Q/ZGB3015-2010标准停止使用。

本标准起草单位:

公司水泵研究所本标准主要起草人:

李宏刚李林本标准批准人:

肖国华本标准于2013年4月发布

四川省自贡工业泵有限责任公司企业标准

泵用抗磨耐蚀铸铁技术条件

1.主题内容及应用范围

本标准规定了泵用抗磨耐蚀铸铁的牌号、机械性能、化学成分、金相

组织、热处理规范以及试验方法和检验规则。

2.引用标准

GB/T230-1991

《金属洛氏硬度试验方法》

GB/T231-1984

《金属布氏硬度试验方法》

GB/T229-1963

《金属常温冲击韧性试验方法》

GB/T977-1984

《灰铸铁机械性能试验方法》

GB/T223.1-223.63《钢铁及其合金化学分析方法》

GB/T5611-1998

《铸造术语》

3.牌号

3.1根据抗磨耐蚀铸铁的化学成份规定了几种牌号,并按照本厂的有关规定命名,见表1。

3.2除表1规定的牌号外,凡经过试验验证和通过鉴定,确定能保证或提高产品使用性能和寿命及可靠性的其它牌号的材料,均可作为相应的泵

用抗磨铸件材质。

4.技术要求

4.1生产方法

4.1.1本标准所规定的抗磨耐蚀铸铁,可采用适宜的溶炼方法进行熔炼,最好选用中频感应电炉,或冲天炉一感应电炉双联溶炼,严格按公司《感应炉熔练工艺》操作守则进行,部份牌号材质在熔炼过程中要按照技术工程师提供的要求采取炉内一次变质处理和包内二次变质处理。

4.1.2本标准所规定的抗磨耐蚀铸铁,可采用适宜的铸造方法进行生产;根据公司成熟的耐磨、耐蚀合金铸铁的铸造工艺方案进行,严格按公司《造型工艺守则》进行生产。

现阶段采用咲喃树脂砂造型工艺,对重要部件采取陶瓷过滤网技术,确保产品质量的可靠性和稳定性。

4.1.3产品浇注时要严格按照铸造工艺图纸或技术人员提供的浇注温度、速度进行;同时做好挡渣;必须把浇口浇满;大件要进行补浇或对冒口进行保温处理措施;以确保得到健全的产品。

4.1.4除订货协议有规定外,可根据铸件的技术要求和使用条件按表1

选择供货状态。

除Z-I可铸态去应力供货外,其它种类的抗磨件必须进行淬火+回火

处理才能供货。

每种材料具体的热处理工艺规范按照材料工程师提供的工艺要求进

行。

热处理工艺规范参见附录A。

4.1.5缺陷修复

1.与介质接触部分的缺陷不能采用一般的修复方法,必须要使修复部分与铸件本体硬度相当且不产生新的缺陷,方可采用。

2.不与介质接触部分的缺陷可修复;受力部位要相关技术人员确定是否可以进行修复。

3.修复方法:

根据具体情况可采用焊补或胶补。

4.2机械性能

4.2.1泵用抗磨耐蚀铸铁的供货态以硬度检验为出厂验收依据,应附合表

1规定。

4.2.2其它机械性能、抗弯强度、挠度、冲击韧性一般不作为出厂验收依据。

只作为日常生产的例行分析和控制性检测项目。

需方有要求,其试验方法和性能指标由双方商定。

4.3化学成份

4.3.1一般情况下,化学成份不作为出公司验收依据,但应作为日常生产的例行分析和控制性检测项目。

如果需方对化学成份有要求,则铸件的化学成份应符合表1的规定。

4.3.2根据不同的产品,不同的使用方法,相同牌号的不同铸件,允许在

表1规定的成份范围内进行成份选择和调整

433在保证达到验收条件,又不影响使用性能和生产工艺稳定性的情况下,由于生产条件变化而导致产品成份波动时,允许其成份较表1规定值

有一定偏差,但这种成份波动不得连续超过三个熔炼炉次。

成份偏差范围及极限见表2。

表2允许产品成份偏差范围及极限计算

合金兀素

C

Si

Mn

Cr

Mo

Cu

S

P

Ni

偏差范围%

-8

士8

+8

-15

+8

-15

+8

-15

+8

-15

+15

+10

+8

-15

偏差极限值

例:

表1规定值Si%士8%

4.4金相组织

一般情况下,金相组织不作为验收依据,但应定期进行检验,如果需方对

金相组织有专门要求,则需方预先说明,并共同协商检验方式.

本标准规定的抗磨耐蚀铸铁的金相组织参照附录B。

5•试验方法和检验规则

5.1机械性能

5.1.1硬度应在铸件本体上测试。

测试在铸件的主要加工部位选测三点,

取平均值。

当硬度在铸件本体测试有困难时,可以在铸件同炉浇注的硬度试块或

①30mm抗弯试棒截面上测试。

硬度试块用砂型025「

TH*0

铸造,如图1所示,铸件需热处理时,试块随铸;犖9011

件一并进行热处理。

铸件平均壁厚》35mm及局|丨''

、十1丨I0

部》70mm时,均应在相应附设①25x60mm硬|

度金相试样,用试样与母体分离断面作硬度检查。

100X100]

硬度试验方法按GB/T230-1991《金属洛氏硬度试验方法》或按

GB/T231-1984《金属布氏硬度试验方法》进行,采用HRC或HB硬度。

此外也可以采用其它试验方法,但测试结果应符合表1的规定。

5.1.2抗弯及挠度性能采用同一炉次,同一牌号的铁水,采用干型立浇的

方法制取试样,每组至少浇三根。

试样尺寸,技术要求,试验方法按

GB/T977-1984《灰铸铁机械性能试验方法》执行,试验结果应符合附录C

的(暂行)要求。

单件、小批量生产时,每包铁水至少取一组试样,成批大量连续生产的牌号,在原材料和生产工艺稳定的条件下,每班可按大体

相等的时间间隔,至少取三组试样进行检查。

每组性能试验,第一次做两根试样,试验结果两根合格,则所代表的该批铸件即为合格,如有一根试样结果不合格,应取第三根试样再进行试验,如合格时为合格。

若其中两根不合格,应再取一组试样重新试验,需三根全部合格才算合格。

试验结果不合格,则代表的该批铸件可按《泵用抗磨铸铁件质量分级规定》执行,或与用户协商解决。

试样试验后。

如发现内部有缺陷,则试验结果无效,可用备用试样件补充试验,但有缺陷试样试验结果达到规定要求,并按相应质量等级进行质量评定,仍可属有效。

铸件热处理时,试样随件一并热处理。

5.1.3冲击韧性试验,应制取20x20x110mm毛坯试样,按熔炼炉次逐炉检验,试验方法按GB/T229-1963《金属常温冲击韧性试验方法》进行,冲击试块规格如图2,其余试验方法,规则与3.1.2条款相同。

110

20±0.1±

±

5.2化学成份

5.2.1化学成份按熔炼炉次逐炉检验,化学分析方法按GB223.1-223.63

《钢铁及其合金化学分析方法》和YB(1-28)-78《钢铁化学分析方法》或

能保证标准规定的准确度的其它方法进行。

5.2.2化学分析试样取样,应在同一包(炉)次铁水浇注的三根抗弯试棒下部各钻取一部份,或在作过抗弯性能试验的试棒下半段上按间距40mm

分取三点,也可在产品浇口附近直接钻取,均应取够不少于三次的分析用量,混匀。

取样深度应在距铸造表面5mm以下,或三分之一壁厚处。

5.2.3化学成份按表1规定的各牌号的合金元素的含量范围进行检验。

任

一元素成份结果超出表1规定时,都应进行复验,复验的方法是再取二份试样分别平行操作,重新分析超标元素,当前后两次分析数据的极差值不超过所允许差2倍者即在允差以内,均为有效,分析结果取平行分析平均值。

524炉前化学成份检查,应在炉料成份调整前和铁水出炉进入浇包后,分别在炉内和包内各取一次样,作两次成份检查,其余按523条款执行。

5.3金相组织

5.3.1无特殊要求时,采用图1所示硬度金相试块进行金相组织检查。

长期连续生产的牌号,铸态金相组织检查每周抽查二次,间断轮番生产的牌号,每次重新生产的前三个班次的每班首炉(包)应进行金相检查,连续生产三班后按抽查方法执行。

凡产品上附设的硬度金相试样,必须对号逐件检查。

铸件需要进行热处理时,试样随炉一并热处理,并按热处理炉次逐炉检查。

5.3.2常规金相组织检查按录B所列各牌号的金相组织内容逐项检查各组织的形态、分析、数量。

5.4其它

供理化检验用各试样,必须注明材料牌号(名称)、炉号、批号及顺序号。

6.标志及合格证

1.凡按本标准生产的铸件产品,其检查结果,标志质量证明书按《泵用抗磨铸铁件技术条件》Q/ZGB3004-1999规定执行。

2标示.

1)造型时要在铸件非加工面注明材料代号。

2)合格铸件入库时按相关规定的色标进行材料标示。

泵用抗磨耐蚀白口铸铁件材料区分油漆色表

材料

Z-I

Z-n

Z-皿

Cr26

GM20

Cr30

油漆色

红

里

八、、

黄

蓝

绿

灰

实施

四川省自贡工业泵有限责任公司2012-3-25批准2012-04-01

表1泵用抗磨耐蚀铸铁牌号、成份、硬度

类

别

牌

号

化

学

成

份

硬度

匚HRC

C

Si

Mn

Cr

Mo

Cu

Ni

S

P

铸态

+回火态

淬火态+

回火态

软化

+退火态

1

Z—I

2.6〜3.4

v1.4

1.4〜2.0

7.0〜9.5

v1.5

v0.8

<0.05

<0.1

45〜55

2

乙n

2.5〜3.4

<2.0

1.2〜1.8

9.0〜11.5

0〜0.5

<0.8

<0.8

<0.05

<0.05

47〜56

>54

3

乙川

2.6〜3.4

<1.3

0.8〜1.2

14〜18

0〜0.3

<0.8

<0.8

<0.05

<0.05

45〜58

>55

4

Cr26

2.3〜3.2

<1.0

0.5〜1.0

23.0〜28.0

0〜1.0

0〜1.5

0〜1.0

<0.06

<0.10

>48

>55

5

GM20

2.6〜3.4

<1.3

0.8〜1.2

18.5〜20

0〜0.8

<0.8

0~0.5

<0.05

<0.05

50〜60

>56

6

Cr30

1.0〜1.8

1.4〜1.8

<1.2

28〜32

0〜2.5

0.2〜2.0

0〜2.2

<0.05

<0.05

34〜40

>35

<45

注:

1允许加入能提高材料使用性能的其它微量合金元素

2可对以上材料进行细化晶粒处理。

附录A

泵用抗磨耐蚀铸铁热处理参考规范

表A

类

牌号

软化退火工艺

淬火工艺

回火工艺

1

Z-I

220C〜350C保温3〜5小时,随炉冷或空冷。

2

z-n

500C保温1.5〜2.0小时;920C〜960C保温1〜8小时,炉冷至680C〜780C保温4〜8小时,炉冷至

600C以下出炉空冷。

920C〜1000C保温3〜5小时,出炉空冷。

220C〜350C保温1.5〜2.0小时,随炉冷或空冷。

3

Z-川

650C保温1.5〜2.0小时;960C±20C保温1〜8小时,炉冷至680C〜780C保温4〜8小时,炉冷至

600C以下出炉空冷。

920C〜1000C保温3〜5小时,出炉空冷。

220C〜350C保温1.5〜2.0小时,随炉冷或空冷。

4

Cr26

900C〜980C保温1〜8小时,炉冷至700C〜780C保温4〜10小时,炉冷至600C以下出炉空冷。

980C〜1080C保温2〜6小时,出炉空冷。

180C〜320C保温2〜8小时,炉冷、或出炉空冷。

5

GM20

650C保温1.5〜2.0小时;960C±20C保温1〜8小时,炉冷至680C〜780C保温4〜8小时,炉冷至

600C以下出炉空冷。

920C〜1020C保温3〜5小时,出炉空冷。

220C〜350C保温1.5〜2.0小时,随炉冷或空冷。

6

Cr30

850C〜950C保温3〜5小时,出炉空冷。

220C〜350C保温1.5〜2.0小时,随炉冷或空冷。

附录B

抗磨耐蚀铸铁件的金相组织和使用特性

(补充件)

本附录所例金相组织和使用特性指一般情况而言,仅供日常控制检测参考

表B

类

牌号

金相组织

使用特性

铸态+回火态

淬火态+回火态

1

Z-1

共晶碳化物M3C+M7C3+索氏体+残余奥氏体

适用于较小冲击载荷的磨料磨损

2

z-n

共晶碳化物M7C3+M3C+索氏体+A

M7C3+M3C+二次碳化物+M+A

适用于一般冲击载荷的磨料磨损

3

Z-川

共晶碳化物M7C3+奥氏体A

共晶碳化物(CrFe)^C3+二次碳化物+马氏体+残余奥氏体

适用于中等冲击载荷的磨料磨损

4

Cr26

共晶碳化物(CrFe)zC3+奥氏体

共晶碳化物(CrFe万C3+二次碳化物+马氏体+残余奥氏体

有良好的抗碱性和抗高温氧化性,能耐某些弱酸性腐蚀,适用于较大冲击载荷的磨料磨损

5

GM20

共晶碳化物M7C3+奥氏体A

共晶碳化物M7C3+二次碳化物+马氏体M+残余奥氏体A

适用于较大冲击载荷的磨料磨损

6

Cr30

共晶碳化物M7C3+F

共晶碳化物M7C3+二次碳化物+F

适用于较强腐蚀的磨料磨损。

如:

脱硫工矿,磷酸生产过程用泵等。

附录C

泵用抗磨耐蚀铸铁的常规机械性能、物化性能

(补充条件)

本附录供日常控制性检查及生产、技术参考

表C

类

牌号

机械性能

Kic

断裂韧性

(Mpa/mm)

物化性能

铸态(+回火态)

淬火态(+回火态)

比重

(g/cm2)

收缩率

(%)

弹性模量

(kn/mm2)

HRC

AK

(j/cm2)

Bw(Mpa/mm)

f

(mm)

HRC

AK

(j/cm2)

Bw(Mpa/mm)

f

(mm)

1

Z-1

46~55

2.0~6.0

400~600

1.2~2.0

7.78

2.06

2

z-n

47~56

2.2~7.0

550~900

1.4~2.2

>54

1.8~6.0

500~800

1.2~2.5

650~1200

7.76

2.04

160~200

3

z-m

45~58

3.2~10

600~1000

1.8~2.8

>55

3.0~9.0

660~1000

1.8~2.8

700~1250

7.60

2.05

160~200

4

Cr26

45~56

4.0~10

700~1600

1.8~3.0

>55

3.5~9.5

750~1700

1.8~3.0

700~1250

7.60

2.08

160~200

5

GM20

48~60

3.8~11

700~1600

1.8~3.0

>56

3.2~9.5

760~1700

1.8~3.0

700~1250

7.76

2.06

160~200

6

Cr30

32~40

4.0~10

400~800

1.2~2.2

>34

3.4~9.5

420~650

1.2~2.5

700~1250

770

2.06

160~200