悬索桥质检标准.docx

《悬索桥质检标准.docx》由会员分享,可在线阅读,更多相关《悬索桥质检标准.docx(40页珍藏版)》请在冰豆网上搜索。

悬索桥质检标准

8.11 悬索桥

8.11.1 混凝土索塔

1 基本要求

1)混凝土所用的水泥、砂、石、水、外掺剂及混合材料的质量和规格必须符合有关规范的要求,按规定的配合比施工。

2)分段浇筑时段与段间不得有错台。

3)不得出现露筋和空洞现象。

4)横系梁施工中,不得因支架变形、温度或预应力而出现裂缝。

2 实测项目

塔柱见表8.11.1,横梁见表8.10.1-2。

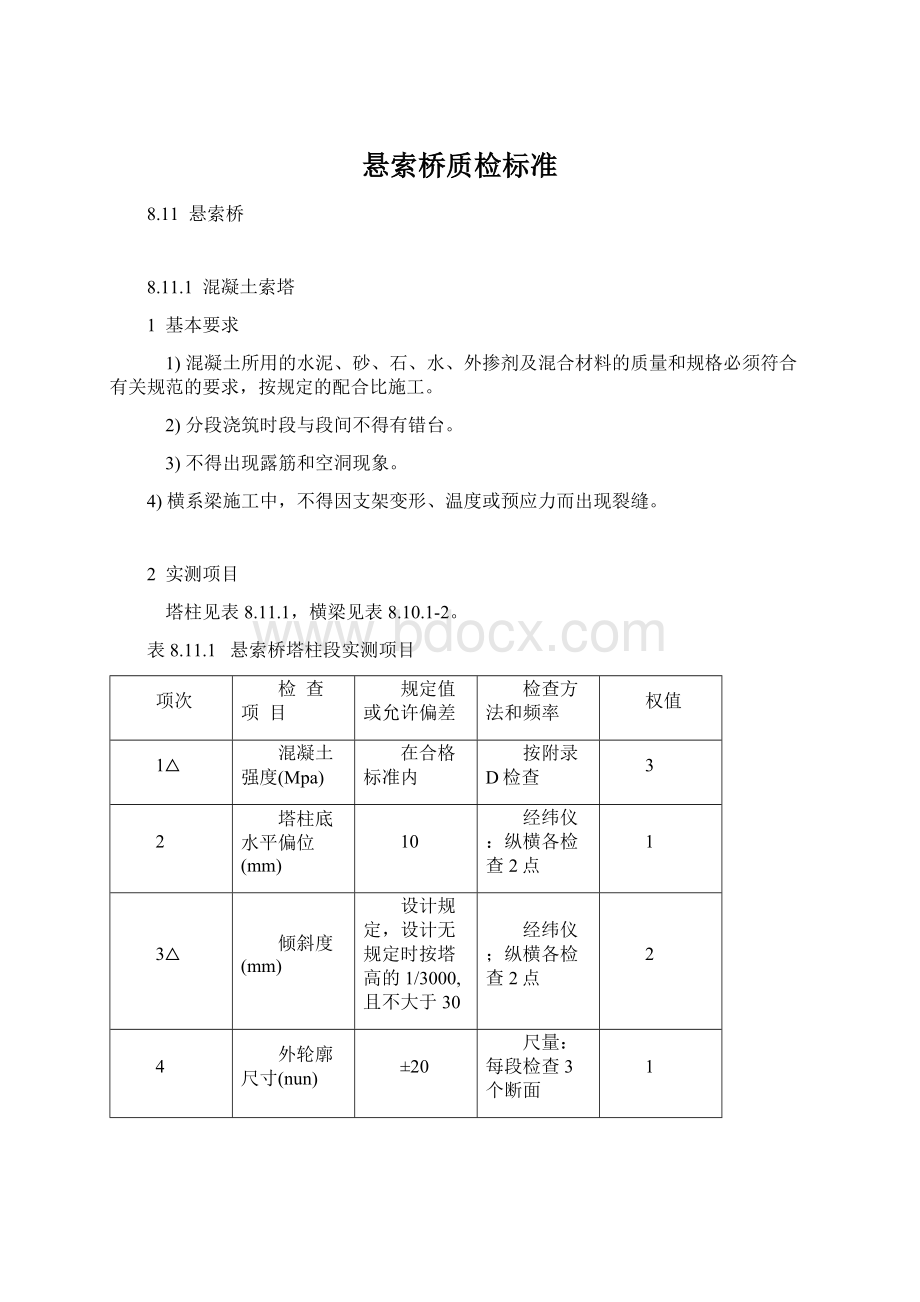

表8.11.1 悬索桥塔柱段实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

混凝土强度(Mpa)

在合格标准内

按附录D检查

3

2

塔柱底水平偏位(mm)

10

经纬仪:

纵横各检查2点

1

3△

倾斜度(mm)

设计规定,设计无规定时按塔高的1/3000,且不大于30

经纬仪;纵横各检查2点

2

4

外轮廓尺寸(nun)

±20

尺量:

每段检查3个断面

1

5

壁厚(mm)

±5

尺量:

每段每侧面检查1处

1

6

预埋件位置(mm)

5

尺量:

每件检查

1

7

索鞍底板面高程(mm)

+10,-0

水准仪或全站仪:

每索鞍1处

1

3 外观鉴定

同本标准第8.10.1条3。

8.11.2 锚碇锚固体系制作

1 基本要求

1)所采用金属材料的力学性能及化学成份必须满足设计要求。

2)组成刚架杆件和锚杆、锚粱的元件的加工尺寸和刚架的预拼装精度应符合设计和有关技术规范要求,并经监理工程师检查验收签字认可后,方可进行下一道工序。

3)在批量生产前,须按设计要求的抽样方法与频率,对拉杆、连接器进行破断拉力试验,试验结果应满足设计要求。

4)构件防护应符合设计要求。

2 实测项目

见表8.12.2-1和见表8.12.2-2。

表8.11.2-1 预应力锚固体系制作实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

连接器

拉杆孔至锚固孔中心距(mm)

±0.5

游标卡尺:

逐件检查

2

2

主要孔径(nun)

+1.0,-0.0

游标卡尺:

逐件检查

2

3△

孔轴线与顶、底面的垂直度(°)

0.3

量具:

逐件检查

3

4

底面平面度(mm)

0.08

量具:

逐件检查

2

5

拉杆孔项、底面的平行度(mm)

0.15

量具:

逐件检查

2

6△

拉杆同轴度(mm)

0.04

量具:

逐件检查

2

表8.11.2-2 刚架锚固体系制作实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1

刚架杆件长度(mm)

±2

尺量:

每件检查

2

2

刚架杆件中心距(mm)

±2

尺量:

每节间检查

1

3△

锚杆长度(mm)

±3

尺量:

每件检查

3

4

锚梁长度(mm)

±3

尺量:

每件检查

2

5△

连 接

符合设计要求

超声或测力扳手:

抽查30%

2

3 外观鉴定

杆件表面不得有擦痕,不符合要求时减1~5分。

8.11.3 锚碇锚固体系安装

1 基本要求

1)锚固系统必须有合格证书,经验收合格后方可安装。

2)施工放样方法须经监理工程师签字认可,并对测量仪器进行校正和标定。

3)锚固系统必须安装牢固,在浇筑混凝土时不扰动,不变位。

混凝土达到设计规定的强度后,方可按规定程序进行张拉。

4)按设计要求进行防护处理。

2 实测项目

见表8.11.3-1至表8.11.3-2。

表8.11.3-1 预应力锚固系统安装实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

前锚面孔道中心坐标偏差(mm)

±10

全站仪:

检查每孔道

1

2△

前锚面孔道角度(°)

±0.2

经纬仪或全站仪:

每孔道检查

1

3△

拉杆轴线偏位(mm)

5

经纬仪或全站仪:

每拉杆检查

1

4△

连接器轴线偏位(mm)

5

经纬仪或全站仪:

每连接器检查

1

表8.11.3-2 刚架锚固系统安装实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1

刚架中心线偏差(mm)

10

用经纬仪检查

1

2

刚架安装锚杆之平联高差(mm)

-2,+5

用水准仪检查

1

3△

锚杆偏位(mm)

纵

10

用经纬仪,每根检查

2

横

5

4

锚固点高程(mm)

±5

用水准仪,每根检查

2

5

后锚梁偏位(mm)

5

用水准仪,每根检查

1

6

后锚梁高程(mm)

±5

用水准仪,每根检查

1

3 外观鉴定

表面清洁,防护完好.如发现损伤,应进行修复,并减1~5分。

8.11.4 锚碇混凝土块体

1 基本要求

1)混凝土所用的水泥,砂、石、水、外掺剂及混合材料的质量和规格必须符合有关规范的要求,按规定的配合比施工。

2)地基承载力必须满足设计要求。

3)锚体上、下层不得有错台。

先后浇筑的混凝土层间预埋钢筋的规格、长度、数量、间距必须满足设计和施工技术规范的要求。

4)水化热产生的混凝土内最高温度及内外温差,必须控制在允许范围内。

5)不得出现空洞和露筋现象。

6)锚室不得积水、渗水。

2 实测项目

见表8.11.4。

表8.11.4 锚碇混凝聚力块块体实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

混凝土强度(Mpa)

在合格标准内

按附录D检查

3

2△

轴线偏位(mm)

基础

20

经纬仪;逐个检查

2

槽口

10

1

3△

断面尺寸(mm)

±30

尺量:

检查3~5处

2

4

基底标高(mm)

土质

±50

水准仪或全站仪:

测8~10处

1

石质

+50,-200

5

顶面高程(mm)

±20

水准仪或全站仪:

测8~10处

1

6

预埋件位置(mm)

符合设计要求

尺量或经纬仪:

每件

2

7

大面积平整度(mm)

8

2m直尺:

每20m2测1处

1

3 外观鉴定

1)混凝土表面平整,施工缝平顺,色泽一致。

不符合要求时,减1~3分。

2)混凝土表面不得出现蜂窝、麻面。

不符合要求时应修整,并减1~4分。

3)混凝土表面出现非受力裂缝时,减I-3分。

裂缝宽度超过设计规定或设计未规定时超过0.15mm必须处理。

8.11.5 预应力锚索的张拉与压浆

同本标准第8.3.2条,并应按设计规定进行张拉试验,满足要求后方可正式张拉。

8.11.6悬索桥索鞍制作

1 基本要求

1)鞍槽铸钢件出厂前须出具质量合格证明书,其内容应有:

制造厂名称代号、图号或件号(发运号)、炉号、化学成份、机械性能试验报告、无损检测报告,以及合同明确规定的其他内容。

2)鞍座钢板必须按有关标准逐张进行超声波探伤,成批钢板应按设计和有关规范规定的频率和方法抽样进行化学成份和机械性能试验.探伤和试验结果须合格后方可使用。

3)焊接材料必须采用经焊接工艺评定合格、并经验收符合要求的焊条、焊丝和焊剂,对所有焊缝应按设计要求进行无损探伤.探伤结果必须合格。

4)施焊前,应对母材、焊条及坡口形式,焊接质量等,按焊接规范和设计要求进行焊接工艺评定,实施的焊接工艺应经监理工程师签字认可。

5)铸钢件、钢板和焊缝经检测后如发现表面、内部有超标缺陷,必须按有关规范和设计要求的方法进行修补,修补后应检验合格,并作好修补记录备查。

6)出厂前必须先进行试拼装,各零部件应印有识别标记和定位标记,当符合要求并由监理签发合格证后才可发运到工地安装。

产品在搬动运输和储存过程中应妥善保护,不得使任何零部件和涂装受到损伤和散失。

7)索鞍防护处理应符合设计要求。

2 实测项目

见表8.11.6-1和8.11.6-2。

表8.11.6-1 主索鞍制作实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

主要平面的平面度

0.08mm/1000,且0.5mm/全平面

量具:

检查每主要平面

1

2△

鞍座下平面对中心索槽竖直平面的垂直度偏差

≤2mm/全长

机床检查

2

3△

上、下承板平面的平行度

0.5mm/全平面

量具:

检查上、下承板

1

4

对合竖直平面与鞍体下平面的垂直度偏差

<3mm/全长

百分表:

检查每对合竖直平面

1

5

鞍座底面对中心索槽底的高度偏差(mm)

±2mm

机床检查

1

6

鞍槽轮廊的圆弧半径偏差

±2mm/1000

数控机床检查

2

7

各槽宽度、深度偏差(mm)

+1/全长及累积误差+2

样板、游标卡尺/深度尺

1

8△

各槽对中心索槽的对称度(mm)

0.5

数控机床检查

2

9

各槽曲线立面角度偏差(°)

≤±0.2

数控机床检查

1

10△

喷锌层厚度(um)

不小于设计

测厚仪:

每检测面10点

2

注:

项次1主要平面包括:

主索鞍的下平面、对合的竖直平面;上、下支承板的上下平面;中心索槽的竖直(基准)平面。

表8.11.6-2 散索鞍制作实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

平面度

0.08mm/1000,及0.5mm/全平面

量具:

检查每主要平面底板下平面、中心索槽竖直平面

1

2△

支承板平行度(mm)

<0.5

量具

1

3

摆轴中心线与索槽中心平面的垂直度偏差(mm)

<3

机床检查

2

4

摆轴接合面到索槽底面的高度偏差(mm)

±2

直尺、拉尺

1

5

鞍槽轮廓的圆弧半径偏差(mm)

±2mm/1000

数控机床检查

2

6

各槽宽度、深度偏差(mm)

+1/全长及累积误差+2

样板、游标卡尺、深度尺

1

7△

各槽对中心索槽的对称度(mm)

0.5

数控机床检查

2

8

各槽曲线立面角度偏差(°)

0.2

数控机床检查

1

9

加工后鞍槽底部及侧壁厚度偏差(mm)

±10

尺量:

各不少于3处

1

10△

喷锌层厚度(um)

不小于设计

测厚仪:

每检测面10点

2

3 外观鉴定

1)鞍槽内加工表面和各隔板全部表面按规定要求进行喷锌处理时,涂层应均匀致密,无漏喷涂和附着不牢层,无未完全熔化大颗粒,不符合要求减1~2分。

2)各外露不加工表面防护涂层平整光洁,均匀一致,无破损、气泡、裂纹、针孔、凹陷、麻点、流挂和皱皮等缺陷。

不符合要求时减1~3分。

3)各孔,平面的加工表面应涂脂防锈,不符合要求时减1~3分。

8.11.7索鞍安装

1 基本要求

1)索鞍成品必须按设计和有关技术规范要求验收合格,并有产品合格证,方可安装。

2)必须按设计和有关技术规范要求放置底板或格撮,并与底座混凝土连成整体.底座混凝土应振捣密实,强度符合设计要求。

3)安装前应进行全面检查,如有损伤,须作处理.索槽内部应清洁不应沾上减少缆索和索鞍之间摩擦的油或油漆等材料。

4)索鞍就位后应锁定牢靠。

2 实测项目

见表8.11.7-1及8.11.7-2。

表8.11.7-1 主索鞍安装实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

最终偏位(mm)

顺桥向

符合设计要求

经纬仪或全站仪:

每鞍测量

3

横桥向

10

2

2△

高程(mm)

+20,-0

全站仪:

每鞍测量1处

3

3

四角高差(mm)

2

水准仪或全站仪:

每鞍测量四角

2

表8.11.7-2 散索鞍安装实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

底板轴线纵、横向(mm)

5

经纬仪:

每鞍测量

3

2

底板中心高程(mm)

±5

水准仪:

每鞍测量

2

3

底板扭转(mm)

2

经纬仪或全站仪:

每鞍测量

2

4

安装基线扭转(mm)

1

经纬仪或全站仪:

每鞍测量

1

5△

散索鞍竖向倾斜角

符合设计要求

经纬仪或全站仪:

每鞍测量

2

3 外观鉴定

索鞍表面必须清洁.涂装如有损伤,必须修补,并减1~3分。

8.11.8 悬索桥索股和锚头的制作与防护

1 基本要求

1)索股和锚头钢材的化学成份和力学性能必须符合设计和有关技术规范的要求。

2)索股的锚杯和锚板必须逐件进行无破损探伤检测,合格后方可使用。

3)索股在成批生产前,必须按设计要求进行拉伸破坏试验,试验后锚头进行剖面检查,合格后方可生产。

4)索股钢丝应梳理顺直平行,长度一致,无交叉、鼓丝、扭转现象,严禁弯折;绑扎带牢固,索股上的标志点应齐全、准确,防护符合设计要求。

5)应对索股的上盘和放盘进行工艺试验。

6)运输和存贮过程中应保证索股不受损伤、污染和腐蚀。

2 实测项目

见表8.11.8。

表8.11.8 索股和锚头的制作与防护实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

索股基准丝长度(mm)

基准丝长/15000

钢尺,测量每丝

3

2△

成品索股测长精度((mm)

索股长/10000

钢尺,每件检查

2

3△

热铸锚合金灌铸率(%)

>92

量测计算:

每件检查

2

4

锚头顶压索股外移量(按规定顶压力,持荷5min(mm)

符合设计要求

百分表;每件检查

2

5△

索股轴线与锚头端面垂直度(°)

±0.5

仪器量测:

每件检查

2

6△

锚头表面涂层厚度(um)

符合设计要求

测厚仪:

每件检查

2

注:

项次4外移量允许偏差应在扣除初始外移量之后进行测量。

3 外观鉴定

1)缠包带完好,钢丝防护无损伤,表面洁净。

不符合要求时减1~3分。

2)锚头表面平滑,涂层完好,无锈迹。

不符合要求时减1~3分.

8.11.9 主缆架设

1 基本要求

1)索股成品应有合格证,必须按设计和有关技术规范要求验收合格方可架设。

2)索股入鞍、入锚位置必须符合设计要求,架设时严禁索股弯折,扭转和散开。

3)索股锚固应与锚板正交,锚头锁定装置应牢固。

2 实测项目

见表8.11.9。

表8.11.9 主缆架设实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1△

索股高程(mm)

基准

中跨跨中

±L/20000

全站仪:

测量跨中

3

边跨跨中

±L/10000

上、下游高差

10

一般

相对于基准索股

0,15

全站仪或专用卡尺:

测跨中

2

2△

锚跨索股力偏差

符合设计要求

测力计:

每索股检查

2

3△

主缆空隙串(%)

±2

量直径和周长后计算:

测索夹处和两索夹间

2

4

主缆直径不圆度(%)

2

紧缆后横竖直径之差,与设计直径相比,测两索夹间

1

注:

L为中跨跨径。

3 外观鉴定

1)架设后索股钢丝平行顺直无鼓丝,不重迭。

不符合要求时应处理,并减1~3分。

2)索股顾直,不交又,否则应进行处理。

如有扭转现象,每处减3~5分。

3)索股钢丝镀锌层保护完好,表面清净。

不符合要求时减1~3分。

8.11.10 主缆防护

1 基本要求

1)防护前必须清除主缆钢丝表面的灰尘、油污和水分,保持干燥、干净.涂膏应均匀地填满主缆外侧钢丝与缠丝之间的间隙,涂膏性能必须符合设计要求。

2)缠丝前应对缠丝机进行标定。

3)缠绕钢丝应嵌进索夹端部留出的凹槽内不少于3圈,绕丝端部必须牢固地嵌入索夹端部槽内并予焊接固定,不得松动。

4)主缆防护的缆套安装,其各处密封性能必须良好。

2 实测项目

见表8.11.10。

表8.11.10 主缆防护实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1

缠丝间距(mm)

1

插板:

每两索夹间随机量测lm长

2

2△

缠丝张力(KN)

±0.3

标定检测:

每盘抽查1处

2

3△

防护涂层厚度(um)

符合设计要求

测厚仪:

每200m测1点

3

3 外观鉴定

1)缠丝腻子应填满,并去除残留在裹覆层处的多余涂膏.不符合要求时减1~3分。

2)缠丝不重迭交叉,不符合要求时应进行处理,并减1~3分.

3)涂层应平滑,无凹凸不平,无破损和气孔,无流挂和漏涂等现象,保护完好,不符合要求时减1~3分。

8.11.11 悬索桥索夹制作与防护

1 基本要求

1)铸钢及螺杆材料的化学成份,力学性能必须符合设计和有关技术规范要求。

2)分批热处理的铸钢件和合金结构钢均必须按设计和有关技术规范要求进行验收,验收结果必须合格。

3)每一件加工成品(索夹和螺杆)都必须按设计要求和有关技术规范的规定进行无损探伤,检测结果须合格.每对索夹两半部分必须先进行试拼装,经过监理签发产品质量合格证后方可按编号包装运输到工地安装.运输和存放要按规定妥善保护好,不得使任何部件受到永久性损伤。

4)每一半索夹如有超标缺陷应按设计要求进行修补,但修补点不允许超过2个,同一修补点不允许修补2次.要求作好修补记录备查。

5)铸钢件加工面不得有气孔、砂眼、缩松等可见缺陷,如检查发现,必须按设计要求修补。

6)索夹与螺杆的螺母和垫圈的接触面,须与螺杆轴线相垂直,加工精度必须符合图纸要求。

7)各表面防护处理应符合设计要求。

2 实测项目

见表8.11.11。

表8.11.11 索夹制作与防护实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1

索夹内径偏差(mm)

±2

量具:

每件检查

1

2

耳板销孔位置偏差(mm)

±1

量具:

每件检查

2

3

耳板销孔内径偏差(mm)

+1,-0

量具:

每件检查

2

4

螺杆孔直线度(mm)

≤L/500

量具:

每件检查

2

5△

壁厚(mm)

符合设计要求

量具:

每件检查

3

6△

索夹内壁喷锌厚度(mm)

不小于设计

测厚仪:

每件检查

3

注:

L—螺杆孔深度。

3 外观鉴定

1)索夹内外表面防护涂层完好,如有局部破损或锈蚀应进行处理,并每处减1~3分。

2)索夹螺杆丝口部分长度均匀,螺牙保护完好。

不符合要求时减1~3分。

8.11.12 悬索桥吊索和锚头的制作与防护

1 基本要求

1)吊索、锚杯铸钢、锌铜合金及耳板锻钢等材料的化学成份和各项力学性能必须符合设计和有关技术规范要求。

2)吊索的锚杯和耳板必须逐件按设计要求进行无损探伤检测,检测结果须合格方可使用。

3)吊索、耳板的防护应符合设计要求。

4)必须按设计要求进行组装件拉伸破坏试验,试验结果符合要求后方可成批生产吊索和锚头。

5)吊索和锚头的装配成品必须有经监理工程师签认的产品质量合格证方能绕盘包装运输到工地进行架设,运输和存贮过程中应保证成品不受损伤。

6)吊索的下料及长度标记,应在设计要求的拉力下测量,在锚头附近必须同时设置长度标志点和方向标志点。

2 实测项目

见表8.11.12。

表8.11.12 吊索和锚头制作与防护实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1

吊索调整后长度(销孔之间)(mm)

≤5m

±1

尺量:

检查每根

2

>5m

±L/5000

2

销轴直径偏差(mm)

+0,-0.15

量具:

检查每个

1

3

又形耳板销孔位置偏差(mm)

±5

量具:

检查每个

1

4△

热铸锚合金灌注率(%)

>92

量具检测、计算:

检查每个

2

5△

锚头顶压后吊索外移量(按规定顶压力,持荷5分钟)(mm)

符合设计要求

量具:

检查每个

2

6△

吊索轴线与锚头端面垂直度(°)

≤0.5

量具:

检查每个

2

7△

锚头喷锌厚度(um)

符合设计要求

测厚仪:

检查每个

2

注①项次5顶压外移量允许偏差应在扣除初始外移量之后进行量测。

②L-吊索长度。

3 外观鉴定

1)防护涂层表面光滑、连续、均匀、致密,无锈迹.不符合要求时减1~2分。

2)吊索护套质地紧密,无气泡,厚度均匀,色泽一致。

不符合要求时减1~3分。

8.11.13 索夹和吊索安装

1 基本要求

1)螺栓紧固设备应事先标定,按设计和有关技术规范要求分阶段检查螺杆中的拉力,并予补紧。

2)螺杆孔、上下索夹缝隙及其端部接合处和主缆缠丝处必须用合格的密封材料填实,确保螺杆被密封材料环绕井与主缆钢丝隔开.密封前螺杆孔里须清除水份,保持干燥。

3)锚头锁定装置须牢固。

4)工地涂装用防护材料必须符合设计和有关技术规范要求,涂装前索夹和锚头表面应按设计要求进行处理,达到要求后方可进行涂装防护施工。

2 实测项目

见表8.11.13。

表8.11.13 索夹和吊索安装实测项目

项次

检 查 项 目

规定值或允许偏差

检查方法和频率

权值

1

索夹偏位(mm)

纵向

10

全站仪和钢尺:

每个

2

横向

3

全站仪:

每个

2

2△

上、下游吊点高差(mm)

20

水准仪;每个

3

3△

螺杆紧固力(KN)

符合设计要求

压力表读数:

每个

3

3 外观鉴定

1)索夹密封良好,不符合要求时应进行处理,并减1~3分。

2)索夹螺栓端头长度均匀,螺牙保护完好,不符合要求时减1~2分。

3)吊索顾直无扭转现象,不符合要求时减3~5分。

4)吊索及索夹的防护完好,无划伤、擦痕、断裂、裂纹等缺陷,不符合要求时减1~