减温器检修作业指导书.docx

《减温器检修作业指导书.docx》由会员分享,可在线阅读,更多相关《减温器检修作业指导书.docx(17页珍藏版)》请在冰豆网上搜索。

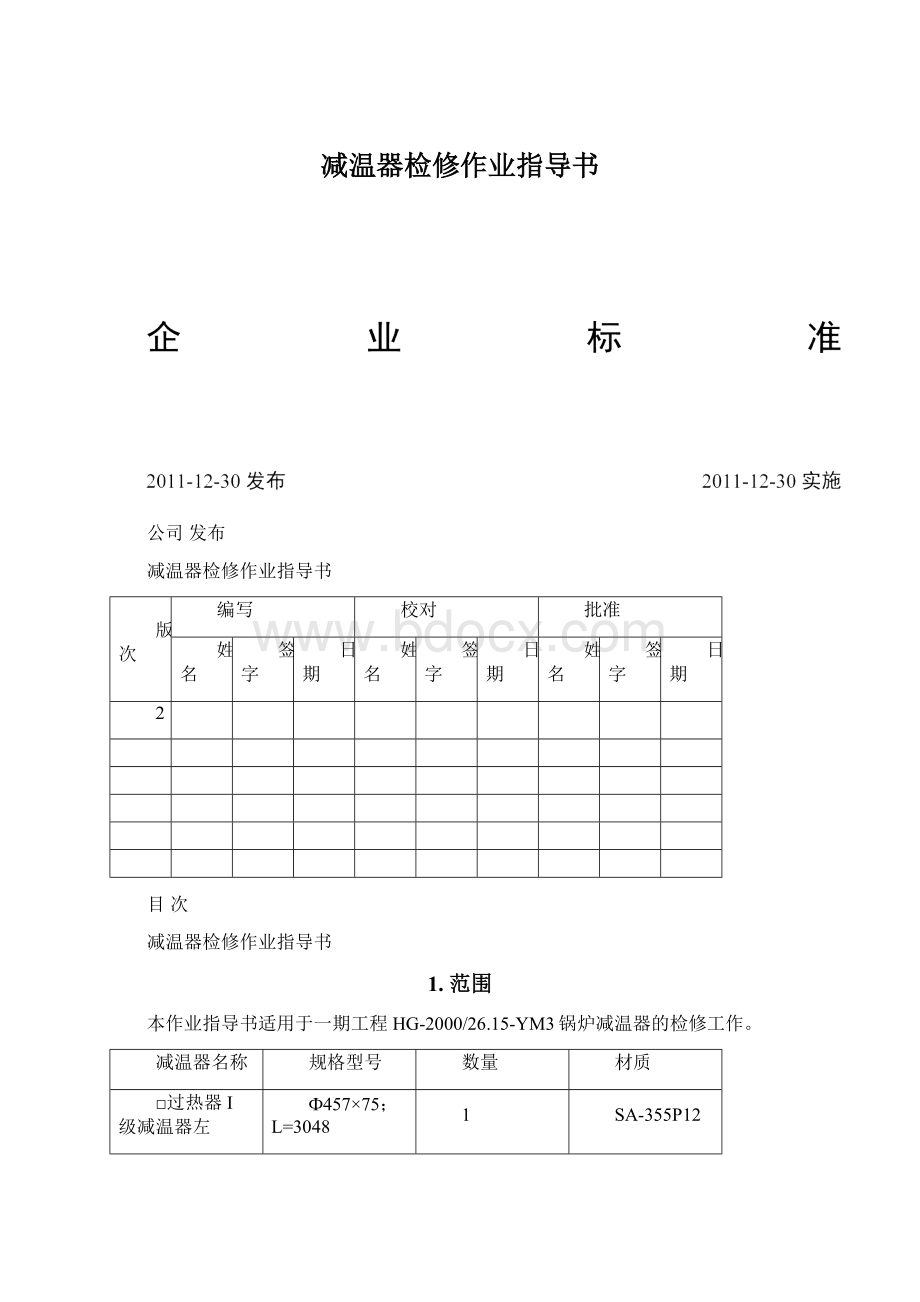

减温器检修作业指导书

公司发布

减温器检修作业指导书

版次

编写

校对

批准

姓名

签字

日期

姓名

签字

日期

姓名

签字

日期

2

目次

减温器检修作业指导书

1.范围

本作业指导书适用于一期工程HG-2000/26.15-YM3锅炉减温器的检修工作。

减温器名称

规格型号

数量

材质

□过热器I级减温器左

Ф457×75;L=3048

1

SA-355P12

□过热器I级减温器右

Ф457×75;L=3048

1

SA-355P12

□过热器II级减温器左

Ф508×70;L=3048

1

SA-355P91

□过热器II级减温器右

Ф508×70;L=3048

1

SA-355P91

□过热器Ⅲ级减温器左

Ф610×110;L=3048

1

SA-355P91

□过热器Ⅲ级减温器右

Ф610×110;L=3048

1

SA-355P91

□再热器事故喷减温器左

Ф660×20,L=3048

1

SA-106C

□再热器事故喷减温器右

Ф660×20,L=3048

1

SA-106C

2.本指导书涉及的资料和图纸

下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

超超临界直流锅炉本体设备技术标准

超超临界直流锅炉本体HG-2000/26.15-YM3使用说明书

超超临界直流锅炉本体HG-2000/26.15-YM3安装说明书及图纸

3.安全措施

3.1严格执行《电业安全工作规程》。

3.2非专业人员严禁参与施工。

3.3风机停运,系统隔离,降压为零。

3.4清点所有专用工具齐全,检查合适,试验可靠。

3.5照明充足,电源线绝缘必须良好。

3.6现场和工具柜工具、零部件放置有序。

3.7严格执行检修工艺规程和炉膛内部进出制度,保证检修工作顺利进行。

3.8现场设专职安全监护人,设专人协调指挥。

3.9使用电动磨光机等器具时应戴防护眼镜。

3.10高空作业时要系好安全带或防坠器,工具要放在工具包内

3.11所带的常用工具、量具应认真清点,绝不许遗落在设备内。

3.12起吊重物前检查起重工具是否符合载荷要求。

3.13当天检修任务结束后一定要将检修所用照明电源断掉。

3.14参加检修的人员必须熟悉本作业指导书,并能熟记熟背本书的检修项目,工艺质量标准等。

3.15参加本检修项目的人员必需安全持证上岗,并熟记本作业指导书的安全技术措施。

3.16开工前召开专题会,对各检修参加人员进行组内分工,并且进行安全、技术交底。

4.备品备件清单

序号

物资名称

规格型号

数量

位置

1

□减温器支撑固定螺栓

M36×2,SA-182F91

20个

过热器、再热器减温器

2

□管接头

φ189×45,L=363.5,15CrMo

2个

过热器一级减温器

3

□喷雾管

φ89×7,L=651,15CrMo

2套

过热器一级减温器

4

□手孔端盖

φ159×25,H=111.5,15CrMo

1个

过热器一级减温器

5

□管接头

φ189×45,L=363.2,SA-336F91

2个

过热器二级减温器

6

□喷雾管

φ89×7,L=697,SA-213T91

2套

过热器二级减温器

7

□手孔端盖

φ159×25,H=92,SA-182F91

1个

过热器二级减温器

8

□管接头

φ189×45,L=362.4,SA-336F91

2个

过热器三级减温器

9

□喷雾管

φ89×7,L=769,SA-213T91

2套

过热器三级减温器

10

□手孔端盖

φ159×25,H=92,SA-182F91

1个

过热器三级减温器

11

□莫洛克喷头

2只

再热器减温器

12

□再热器减温器喷水管

13

□过热器减温器喷水管

5.现场准备及工具

5.1现场准备

一、材料类:

序号

名称

规格

数量

1

□砂布

#1

20张

2

□碘钨灯管

10根

3

□胶皮

(5mm)

20公斤

4

□记号笔

5

5

□塑料堵

300个

6

□易溶纸

10公斤

7

□焊丝

TIG-J50TIG-R30

8

□切割片

¢335¢100¢150

各20片

9

□磨光片

¢125

50片

9

□电磨头

20只

10

□钨棒

30根

二、工具类

序号

名称

规格

数量

1

□碘钨灯

10只

2

□活扳手

12"

5把

3

□手电筒

1把

4

□内窥镜

1套

5

□焊把

100

5把

6

□焊帽

2把

7

□手锤

1.5磅

5把

8

□锉刀

5把

9

□割把

10把

10

□小撬棍

10根

11

□钢丝刷

2把

12

□油漆刷

2把

13

□安全带

30付

14

□卷尺

5M

5盒

15

□游标卡尺

3把

16

□测厚仪

1台

17

□角向磨光机

Φ125

10把

18

□电焊带

500米

19

□安全网

30米

20

□手提砂轮机

Φ350

2把

21

□交流焊机

6台

22

□手拉葫芦

1T

2只

23

□钢丝绳

Φ12Φ16

24

□防护眼镜

30付

25

□氧气瓶

20只

26

□乙炔瓶

10只

27

□氩气瓶

5只

28

□氧气表

10只

29

□乙炔表

10只

30

□氩气表

5只

31

□氩弧焊枪

5把

32

□接头、快速接头

各20个

5.2工作准备

□工器具已准备完毕,材料、备品已落实。

□检修地面已经铺设防护胶片。

□场地已经完善隔离,并有明显标示。

□搭设安全脚手架,并经验收合格。

□作业文件已组织学习,工作组成员熟悉本作业指导书内容。

□工作成员熟悉检修规程及标准、各项注意事项。

□工作人员的着装应符合《安规》要求,衣物中不准携带与工作无关的零星物件,带入的工具应做好记录,工作完须检查工具与记录是否相符。

□已办理工作票及开工手续。

W1

6.检修工序及质量标准

6.1减温器外观检查

□6.1.1拆除减温器联箱保温材料。

□6.1.2清理干净联箱外表面,对焊缝按锅监要求进行打磨处理。

□6.1.3检查减温器联箱外壁腐蚀及裂纹。

□6.1.4减温器联箱管座角焊缝去污、去锈后检查或无损探伤检查。

□6.1.5减温器内套管定位螺栓焊缝去锈、去污后检查或无损探伤检查。

□6.1.6联箱封头焊缝运行10万小时后应进行探伤检查。

□6.1.7检查确认减温器联箱上管座角焊缝和内套管定位螺栓焊缝无裂纹。

□6.1.8检查确认减温器联箱本体封头焊缝无裂纹。

□6.1.9检查确认减温器联箱外壁无腐蚀,无裂纹。

H1

6.2内部检查。

□6.2.1拆卸出减温器喷水管进行检查,并对喷水管喷孔进行清理。

如喷水管冲刷损坏需进行更换。

□6.2.2检查减温器联箱喷嘴与进水管的对接焊缝或无损探伤。

□6.2.3减温器联箱运行10万小时后应用内窥镜检查减温器内套管位置及减温器内壁的腐蚀和裂纹情况,检查减温器内壁与内套管表面的污垢。

□6.2.4检查确认减温器喷水管喷孔及喷嘴保持畅通,无堵塞,且固定良好。

□6.2.5检查确认减温器喷嘴与进水管的对接焊缝无裂纹。

□6.2.6检查确认内套管无位移和严重腐蚀。

□6.2.7检查确认内套管表面无裂纹。

H2

6.3内部整体修理。

□6.3.1减温水进水管的直管位置上划线切割,割断减温器进水管。

□6.3.2减温器联箱本体的封头焊接位置进行切割。

□6.3.3金属试验、化学人员进行内外部腐蚀锈垢和裂纹情况的检查,并做好修前鉴定和记录。

□6.3.4减温器内部用钢丝刷或压缩空气清理干净。

□6.3.5检查喷孔是否畅通,喷头角度及固定情况,外壳是否有变形损坏等缺陷。

□6.3.6各部位检查后确定是否需要返厂修理或更换。

□6.3.7检修清理完毕后,经化学人员检查后方可进行组装。

□6.3.8检查确认喷嘴畅通,无堵塞,固定良好。

□6.3.9检查确认内套管无位移。

固定牢固。

□6.3.10检查确认减温器内壁无裂纹和严重腐蚀点。

□6.3.11检查确认内套管和扩散管表面无裂纹。

□6.3.12检查确认减温器内部清洁无污物、杂物,保护套管上应无裂纹。

□6.3.13更换减温器的备件是检查确认其材质符合要求。

□6.3.14焊接工艺符合要求,焊接前、后需进行预热和热处理,并对焊缝进行宏观检查和拍片或超声波检查。

H3

6.4清理干净现场

□收拾工具、更换下的备件和材料。

□清理检修现场,做好现场卫生。

□6.5水压试验。

减温器及其连接管无漏水和湿润现象。

H4

□6.6终结工作票。

7.检修记录

7.1检修技术记录卡

版次:

第1版

检修技术记录卡

页码:

6/14

设备名称

#机组减温器检修

设备编号

设备名称

1.检查技术记录(包括检修中发现的缺陷、处理及其它问题):

维修标准

减温器管及衬套安装间隙整齐、均匀、一致、牢固。

减温器接口管子磨损、胀粗、腐蚀、珠光体球化、石墨化程度超标的已更换。

所有更换后的管焊口经射线无损探伤合格,水压试验合格。

应记录的其它内容:

施工作业负责人:

年月日

660MW超超临界锅炉过、再热器减温器检修技术记录

设备名称、规格

检修部位

质量标准

检修记录

外观检查

减温器管接头角焊缝无裂纹

减温器检查手孔焊缝无裂纹

减温器联箱外壁无腐蚀,无裂纹

减温器内套管定位螺栓检查合格

内部检查

减温水喷嘴畅通,无堵塞,固定良好

减温水喷嘴与进水管对接焊缝无裂纹

减温器内套管无移位和转向

减温器内壁无裂纹和严重腐蚀点

内套管和扩散管表面无裂纹

8.设备试运、调试、试验

8.1水压试验

试运日期:

200年月日环境温度:

℃

试运启始时间:

试运终止时间:

版次:

设备试运记录

页码:

8/14

设备名称

减温器

设备代码

设备试验内容及注意事项

减温器及其连接管道参加水压试验

试验时间

年月日至年月日

试验参数记录

参数

标准

实际

口工作压力水压试验

无泄漏、鼓包、变形

口1.25倍工作压力水压试验

无泄漏、鼓包、变形

口1.5倍工作压力水压试验

无泄漏、鼓包、变形

试运中发现的缺陷

缺陷名称

处理情况

备注

试运情况记录

检修

业主

监理

9.设备检修不符合项处理单

不符合项事实陈述:

检修负责人(签字):

检修单位负责人(签字):

日期:

年月日日期:

年月日

纠正、预防措施:

返工

返修

让步接受

报废

设备部点检员(签字):

日期:

年月日

纠正、预防措施意见:

同意

不同意

设备部部长(签字):

日期:

年月日

纠正、预防措施完成情况:

检修负责人(签字):

日期:

年月日

纠正和预防措施验证意见:

监理(签字):

日期:

年月日

纠正和预防措施验证意见:

设备部点检(签字):

日期:

年月日

10.完工报告单

项目名称

检验级别

□级

工作负责人

检修单位

一、计划检修时间年月日时至年月日时

实际检修时间年月日时至年月日时

二、检修中进行的主要工作

三、检修中发现并消除的主要缺陷

四、尚未消除的缺陷及未消缺的原因

五、技术记录情况

六、设备变更或改进情况,异动报告和图纸修改情况

七、质量监督点执行情况

本项目设置H点个,W点个;检验合格的H点个,W点个;

八、设备和人身安全情况

九、主要备品配件、材料消耗记录

名称

规格型号

实耗量

备注

十、检查与检验意见

检修

工作负责人

□合格□不合格

签名:

日期:

检修单位

□合格□不合格

签名:

日期:

监理

监理负责人

□合格□不合格

签名:

日期:

监理主管

□合格□不合格

签名:

日期:

业主

点检员

□合格□不合格

签名:

日期:

专业主管

□合格□不合格

签名:

日期:

11.质量签证单

序号

工作内容

工作负责人自检

检修单位验证

监理验证

点检员验证

验证点

签字

日期

验证点

签字

日期

验证点

签字

日期

验证点

签字

日期

1.

工作准备

W1

W1

W1

2.

减温器外部检查

H1

H1

H1

H1

3.

减温器内部检查

H2

H2

H2

H2

4.

减温器内部整体修理

H3

H3

H3

H3

5.

水压试验

H4

H4

H4

H4

6.

7.

8.

9.

10.

11.

12.

12.对本作业指导书的修订建议(记录阅读、使用中发现的问题及完善建议)

修订建议

序号

修订位置(第×页)

修订建议记录

(如有图纸等可另加附页)

建议人

记录时间

(年月日)

1

2

3

4

5

附件:

减温器及其连接管道壁厚、胀粗记录卡

序号

位置

壁厚(mm)

胀粗(mm)

备注

备注:

记录方向为由炉左侧开始为第一根,由前到后