数控机床装调维修工维修试题.docx

《数控机床装调维修工维修试题.docx》由会员分享,可在线阅读,更多相关《数控机床装调维修工维修试题.docx(10页珍藏版)》请在冰豆网上搜索。

数控机床装调维修工维修试题

任务一:

机械组件拆装、装配与调试(共27分)

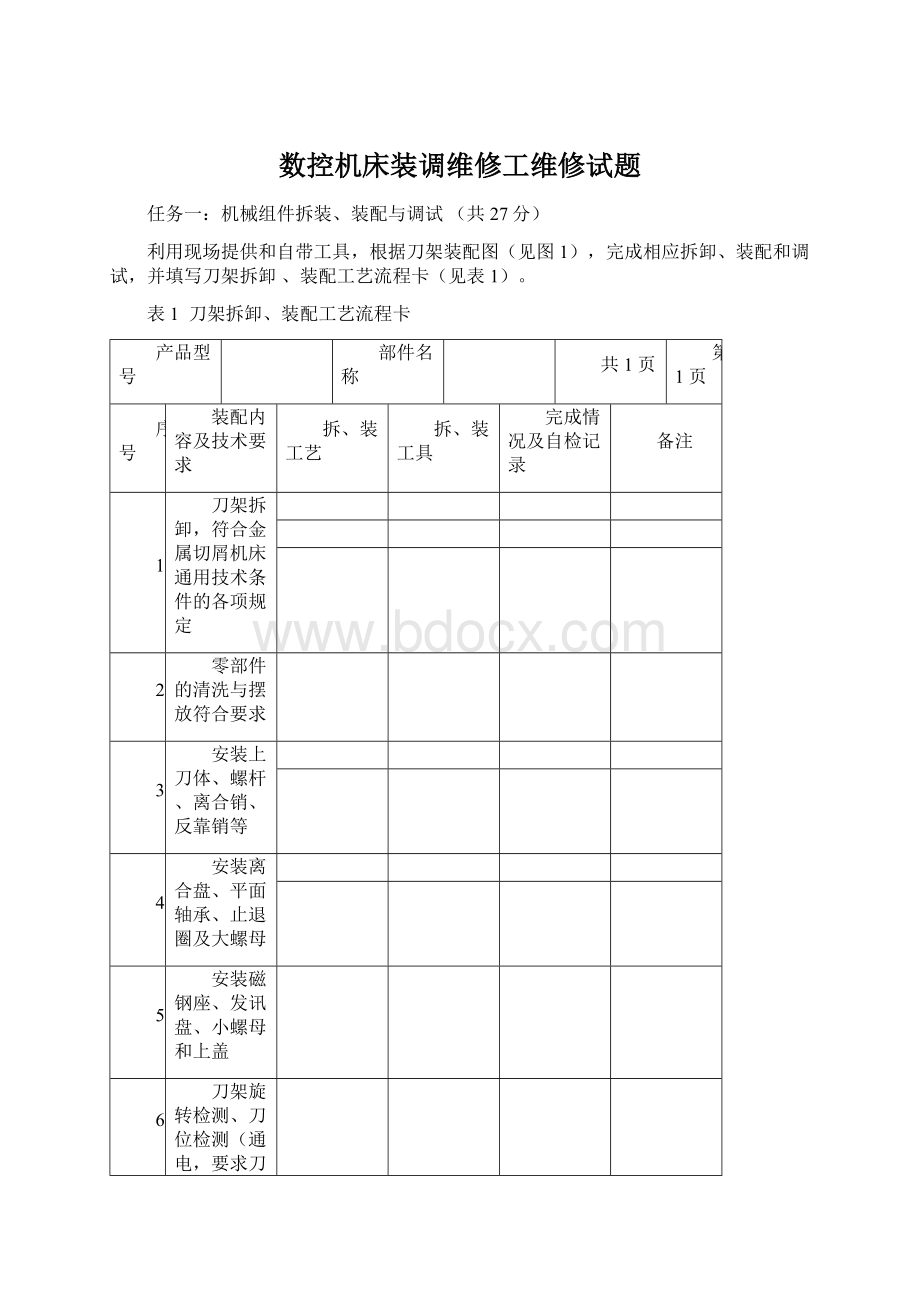

利用现场提供和自带工具,根据刀架装配图(见图1),完成相应拆卸、装配和调试,并填写刀架拆卸、装配工艺流程卡(见表1)。

表1刀架拆卸、装配工艺流程卡

产品型号

部件名称

共1页

第1页

序号

装配内容及技术要求

拆、装工艺

拆、装工具

完成情况及自检记录

备注

1

刀架拆卸,符合金属切屑机床通用技术条件的各项规定

2

零部件的清洗与摆放符合要求

3

安装上刀体、螺杆、离合销、反靠销等

4

安装离合盘、平面轴承、止退圈及大螺母

5

安装磁钢座、发讯盘、小螺母和上盖

6

刀架旋转检测、刀位检测(通电,要求刀架工作正常)

1、上盖2、发讯盘3、小螺母4、磁钢座5、大螺母6、止退圈7、平面轴承8、离合盘9、离合销10、反靠销11、上刀体12、联接座13、下刀体

14、中轴15、蜗轮16、外端齿17、反靠盘18、螺母19、螺杆20、圆柱销21、磁钢22、端盖23、蜗杆24、联轴节25、支撑套

图1刀架装配示意图

任务二:

电气线路连接及调试(共15分)

结合数控机床电气原理图,按照表2所示内容与要求完成相关线路连接,并填写电气连接记录表(表3)

表2电气线路连接内容与要求

工作内容

要求

1、变频器模块线路连接;

说明:

要连接好变频器上的所有接线端子。

2、刀架部分线路连接;

说明:

需要连接好刀架控制回路和主回路。

1、对照所提供的电气原理图,完成导线选取与制作并正确连接导线;

2、信号线与强电线要分开走线,并检查检查其它所有接线是否正确和有无短路;

3、接点连接正确可靠,不得有松动;

4、检查AC380V、AC220V、DC24V电源是否正常;

5、检查面板上的按钮是否有效,包括急停、超程解除等按钮是否有效,并检查各按钮状态指示灯是否正常。

表3电气连接记录表

所在位置

电缆端号

电缆名称或作用

备注

QF2-2

U11

AC380V电源U相(至刀架接触器)

QF2-4

V11

AC380V电源V相(至刀架接触器)

QF2-6

W11

AC380V电源W相(至刀架接触器)

KM1-2

KM1-4

KM1-6

KM2-2

KM2-4

KM2-6

变频器-T1

U1

主轴电动机电源U相

变频器-T2

V1

主轴电动机电源V相

变频器-T3

W1

主轴电动机电源W相

变频器-0

变频器-L

变频器-1

变频器-2

变频器-P24

变频器-AL0

变频器-AL1

任务三:

数控机床参数设置、功能测试和故障维修(共30分)

1.参数设置(12分)

根据机床相关部件配置和技术指标要求(见表4和表5),完成相关参数的设置,并填写表6~表8。

表4机床相关部件配置情况表

项目名称

数值

单位

项目名称

数值

单位

主轴电机的额定功率

0.55

KW

X轴步进电机相数

二相四拍

主轴电机的最高转速

2000

r/min

X轴步进电机步距角

1.8度

主轴电机的最低转速

50

r/min

X轴电机与丝杆传动比

1:

1

主轴电机的极对数

2

X轴丝杠螺距

5

mm

主轴电机的基本频率

50

Hz

Z轴伺服电机编码器线数

2500

主轴电机额定转速

1390

r/min

Z轴电机与丝杆传动比

1:

1

主轴电机与主轴传动比

1:

1

Z轴丝杠螺距

5

mm

主轴档位

1

表5机床技术指标要求

序号

项目名称

要求

单位

备注

X轴

Z轴

1

主轴速度范围

50~2000

r/min

2

机床坐标显示(公制/英制)

公制

3

直径/半径编程

直径

4

脉冲输出方式

单脉冲

单脉冲

5

回参考点方向

正向

正向

6

回参考点快移速度

X轴500

Z轴500

mm/min

7

回参考点定位速度

200

200

mm/min

8

最高快移速度

1000

1000

mm/min

9

最高加工速度

500

500

mm/min

10

快移加减速时间常数

64

64

ms

11

快移加减速捷度时间常数

32

32

ms

12

加工加减速时间常数

64

64

ms

13

加工加减速捷度时间常数

32

32

ms

14

定位允差

20

20

微米

15

最大跟踪误差

12000

12000

微米

表6系统参数和PLC参数设置表

参数类别

序号

参数名称

调整前数值

调整后的数值

单位

系统参数

1

公制/英制编程

2

直径/半径编程

PLC用户参数(主轴转速设定)

1

一档设定转速下限

2

一档设定转速上限

3

一档实测转速下限

4

一档实测转速上限

5

一档传动比分子

6

一档传动比分母

表7伺服参数设置表

参数类别

序号

参数名称

X轴

Z轴

单位

调整前

调整后

调整前

调整后

轴参数

1

外部脉冲当量分子

微米

2

外部脉冲当量分母

无

3

回参考点定位速度

毫米/分

4

快移加减速时间常数

毫秒

5

快移加减速捷度时间常数

毫秒

6

加工加减速时间常数

毫秒

7

定位允差

微米

伺服参数

1

是否带反馈

无

2

最大跟踪误差

微米

3

电机每转脉冲数

个

4

步进电机拍数

无

5

是否是步进电机

无

表8变频器参数设置表

序号

参数编号

参数名称

调整前数值

调整后数值

1

A03

2

A04

3

H03

4

H04

2.机床功能测试及排故(18分)

按照表9~表12逐项功能测试,如果有故障请进行诊断和维修,并在表中予以记载,经裁判签字确认以后方可进行下一步。

表9回零方式功能测试和故障诊断表

检查事项

技术指标检验标准

是否正常

故障原因分析

故障排除记录

备注

X轴回零

工作方式切换到回零方式,按下X轴正向点动按键,机床回零,连续回零5次,并检查位置的一致性。

Z轴回零

工作方式切换到回零方式,按下Z轴正向点动按键,机床回零,连续回零5次,并检查位置的一致性。