数控加工中心毕业设计.docx

《数控加工中心毕业设计.docx》由会员分享,可在线阅读,更多相关《数控加工中心毕业设计.docx(23页珍藏版)》请在冰豆网上搜索。

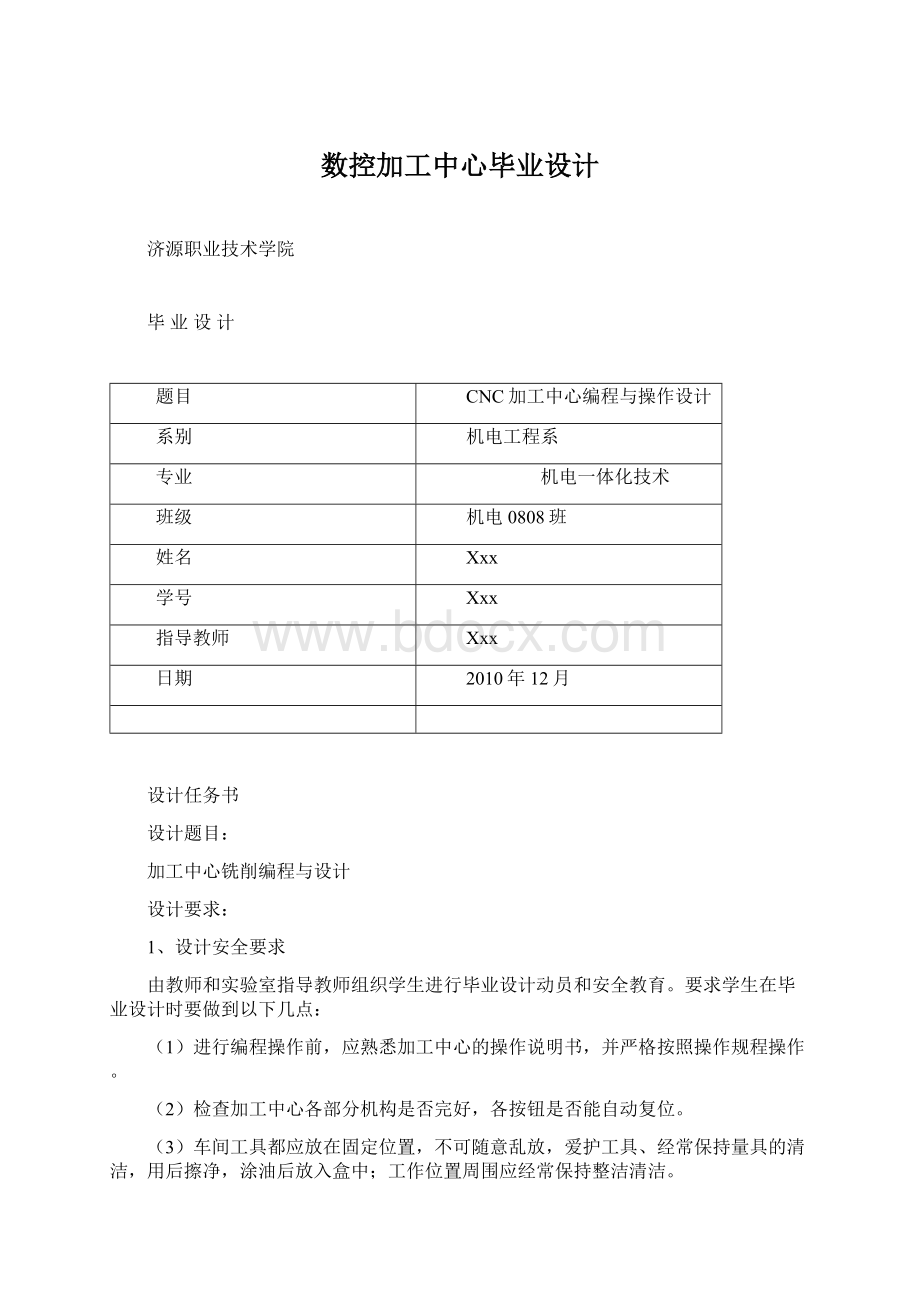

数控加工中心毕业设计

济源职业技术学院

毕业设计

题目

CNC加工中心编程与操作设计

系别

机电工程系

专业

机电一体化技术

班级

机电0808班

姓名

Xxx

学号

Xxx

指导教师

Xxx

日期

2010年12月

设计任务书

设计题目:

加工中心铣削编程与设计

设计要求:

1、设计安全要求

由教师和实验室指导教师组织学生进行毕业设计动员和安全教育。

要求学生在毕业设计时要做到以下几点:

(1)进行编程操作前,应熟悉加工中心的操作说明书,并严格按照操作规程操作。

(2)检查加工中心各部分机构是否完好,各按钮是否能自动复位。

(3)车间工具都应放在固定位置,不可随意乱放,爱护工具、经常保持量具的清洁,用后擦净,涂油后放入盒中;工作位置周围应经常保持整洁清洁。

(4)数控加工时精力应高度集中,出现问题时应立即切断电源,并向指导教师报告。

(5)操作过程中出现铣床故障时,应及时向指导教师反映。

2、设计质量要求

(1)毕业设计过程中要认真学数控毕业设计指导书,并按照内容要求进行毕业设计,保证毕业设计进度,按时保质完成毕业设计。

(2)毕业设计过程中要勤思考、勤问、勤做、勤总结,不断积累编程经验技巧,提高对数控加工工艺分析和编程能力。

(3)按要求撰写毕业设计说明书。

(4)按要求的精度加工出给定零件

3、零件图及技术要求

加工零件如图所示,料为45#钢,毛坯尺寸:

长X宽X高为50mmX50mmX50mm。

设计进度要求:

第一周:

毕业调查实习,与指导老师交流设计事宜;

第二周:

查阅文献、收集资料;

第三周:

确定系统的设计方案,撰写开题报告;

第四周:

总体设计、结构设计、详细计算、编程与调试等内容;

第五周:

编写毕业设计;

第六周:

毕业答辩。

指导教师(签名):

摘要

大家都知道,数控加工是目前的一门新的专业,热门专业,正在高速发展,数控加工程序是有多道复杂的程序组成的,这就为我们学习带来不便,为了使学习更方便,使用更加有条理,我编写了这份典型加工中心铣削编程与操作设计,希望为大家的工作、学习带来方便。

我的这份毕业设计包括设计任务书、摘要、前言、设计说明书等多个部分。

设计的主要是内容是对我们机械类加工日常加工中常见的工件取其中的一典型零件进行系统的编程与操作设计,从数控加工前应做的准备开始到数控加工工艺分析、数控刀具及其选择、工件装夹方式与数控加工夹具的选择、程序编制中的数值计算、数控加工程序的编制、数控车削加工、NC加工、数控加工中心编程及自动编程技术等内容等数控加工时应注意的问题做了一一的说明。

其中数控机床我们现在用的是西门子系统的,包括编程语言到是西门子系统的。

由于水平有限,自己对设计的完成还不是很完善,有不足之处,希望老师斧正。

关键词:

MS软体、编程、加工、刀具、参数、成品等。

目 录

绪论1

第1章开题报告2

1.1数控技术毕业设计必须遵循的一般原则2

1.2毕业设计的步骤2

1.3毕业设计的基本内容3

第2章设计说明书5

2.1绪论5

2.2工艺分析与选择6

2.3主要加工程序9

第3章具体操作步骤21

3.1先开机床21

3.2回参考点21

3.3参数设定21

3.4装夹工件21

3.5对刀21

3.6输入程序22

3.7模拟仿真22

3.8实际加工22

设计小结23

致谢24

参考文献25

绪论

毕业设计是我们大学学习生活的很重要的一部分,是我们在校学习的最后的一个环节,是评价我们是否是一个合格大学生的一个很重要标准,因此在做毕业设计时,我都是怀着

很重视的态度去做的。

在刚接到要做毕业设计的任务,我一下子感到无从下手,有点迷茫,由于从没有做过这样的设计,经过几天的查找资料,我发现数控加工是机械行业一门新的专业,数控技术是数字程序控制数控机械实现自动工作的技术。

它广泛用于机械制造和自动化领域,较好地解决多品种、小批量和复杂零件加工以及生产过程自动化问题。

随着计算机、自动控制技术的飞速发展,数控技术已广泛地应用于数控机床、机器人以及各类机电一体化设备上。

同时,社会经济的飞速发展,对数控装置和数控机械要求在理论和应用方面有迅速的发展和提高。

随着改革开放深入发展,全国特别是国有大中型企业及三资企业,在生产中都广泛地应用了数控加工技术和计算机辅助加工技术。

由于市场竞争日益激烈,从而导致对专业人才的大量需求。

随着民营经济的飞速发展,我国沿海经济发达地区(如广东,浙江、江苏、山东),数控人才更是供不应求,所以我觉得数控行业有着十分广阔的前景,所以就有试着做这方面设计的念头,又因为我们在校时也开了这方面的课程,我对数控的编程又有一定的了解,就选择典型加工中心铣削编程与操作设计这个课题。

要成为数控编程员就要具备:

掌握数控加工工艺知识和数控机床的操作,掌握机械的设计和制造专业知识,熟练掌握三维CAD/CAM软件,如uc、ProE等;熟练掌握数控手工和自动编程等技术;这样的高的要求就更能考察我们的综合知识掌握的怎么样,所以我愿意接受这个任务,来自我检验一下自己是否合格一个的大学生。

经过两个多月的准备,我的毕业设计终于告以段落,两个多月的忙碌对我来说有着丰富的收获,我学到了很多,我学会了如何与同学、老师的沟通,学会了与同学配合完成任务,学会了如何利用图书、网络搜集信息等等。

第1章开题报告

数控技术毕业设计应包括数控加工工艺分析、数控刀具及其选择、工件装夹方式与数控加工夹具的选择、程序编制中的数值计算、数控加工程序的编制、数控车削加工、NC加工、数控加工中心编程及自动编程技术等内容。

若条件允许,还可以加上数控机床的安装、调试与验收等内容。

1.1数控技术毕业设计必须遵循的一般原则

(1)结合本校数控基地的情况,合理安排合计内容。

也可以采用与校外企业合作的方式设计课题。

(2)必须保障人身安全和设备安全,在编程操作前应熟悉数控机床的操作说明书,并按照操作规程操作。

(3)兼顾加工精度和加工效率,在保证加工精度的前提下,认真进行工艺分析,制定出合理的工艺方案,选择合理的切削用量。

(4)注意培养独立获取知识、新技术、新信息的能力,掌握科学研究的方法

1.2毕业设计的步骤

必须利用设计前一到二周的时间研究设计计划和任务书,了解产品的工艺性和公差等级,在初步明确设计要求的基础上,可以步骤进行设计方案的论证。

(1)分析零件图样

根据任务书,画出零件图,并对工件的形状、尺寸、精度等级、表面粗糙度、刀具及等技术进行分析。

(2)确定加工工艺方案

根据上述的的分析,选择加工方案,确定加工顺序,加工路线、装夹方式、切削用量材料等,要求有详细的设计过程和合理的参数

(3)数值计算

根据零件图的尺寸,确定工艺路线及设计的坐标系,计算运动轨迹,得到刀位数据

(4)编写零件加工程序

根据数控系统的功能指令及程序格式,逐步编写加工程序单,写出有关的工艺文件如工序卡、数控刀具卡、刀具明细表、加工工序单等。

(5)仿真加工

校验程序,程序编完后,利用GRAPS主功能,输入毛坯尺寸,对零件进行仿真加工,并判断程序是否正确。

1.3毕业设计的基本内容

1.3.1数控加工工艺设计

(1)零件图的工艺性分析

(2)加工方法的选择

(3)工序的划分

(4)加工路线的安排

(5)走刀路线及工步顺序

(6)加工刀具的选择

1.3.2加工程序的编制

(1)加工工艺分析

(2)数值计算

(3)程序校验与首件试切

零件外形

第2章设计说明书

2.1绪论

1.数控编程的定义

数控加工就是将加工数据和工艺参数输入到机床,机床的控制系统对输入信息进行运算与控制,并不断地向直接指挥机床运动的电动机功能部件——机床的伺服机构发送脉冲信号,伺服机构对脉冲信号进行交换和放大处理,然后由传动机构驱动数控机床,从而加工零件,所以数控加工的关键是加工数据和工艺参数的获取,即数控编程。

2.数控编程及其发展

数控机床和普通机床不同,整个加工过程中不需要人的操作,而由程序来进行控制。

在机床上加工零件时,首先要分析零件图样的要求、确定合理的加工路线及工艺参数、计算刀具中心运动轨迹及其位置数据;然后把全部工艺过程以及其他辅助功能(主轴的正转与反转、切削液的开与关、变速、换刀等)按运动顺序,用规定的指令代码及程序格式编制成数控加工程序,经过调试后记录在控制介质上;最后输入到书空机床的数控装置中,以此控制数控机床完成工件的全部加工过程。

因此,把从零件图样开始到获得正确的程序载体为止的全过程称为零件加工程序的编制。

数控编程一般分为手工编程和自动编程两种。

(1)手工编程。

手工编程是指程序编制的整个过程步骤几乎全部是由人工来完成的。

对于几何形状不太复杂的零件,所需要的加工程序不长,计算也比较简单,出错的机会较少,这时用手工编程即及时又经济,因而手工编程仍被广泛地应用于形状简单的点位加工及平面轮廓加工中。

但是工件复杂,特别是加工非圆弧曲线、曲面等表面,或工件加工程序比较长的,使用手工编程将十分烦琐、费时,而且容易出现错误,常会出现手工编程工作跟不上数控机床加工的情况。

影响数控机床的开动率。

此时必须用自动编程的方法编制程序。

(2)自动编程。

自动编程有两种:

APT软件编程和CAM软件编程。

APT软件是利用计算机和相应的处理程序后置处理程序进行处理,以得到加工程序的编程方法。

在具体的编程过程中,除拟定工艺方案仍主要依靠人工方案外,(有些自动编程系统能自动确定最佳的加工工艺参数),其余的工作,包括数值计算、编写程序单、制作控制介质、程序检验等各项工作均由计算机自动完成。

编写人员只需根据图样的要求,使用数控语言编写出零件加工的源程序,送入计算机,由计算机自动地进行数值计算、后置处理,编写出零件加工程序单,宾噶在屏幕模拟显示加工过程,及时修改,直至自动穿出数据加工纸带,或将加工程序通过直接通信的方式送入数控机床,指挥机床工作。

CAM软件是将加工零件以图形形式输入计算机,由计算机自动进行数值计算前置处理,在屏幕上形成加工轨迹,及时修改,再通过后置处理形式加工程序输入数控机床进行加工。

自动编程的出现使得一些计算烦琐、手工编写横困难的。

或手工无法编出的程序都能实现。

本设计根据零件的具体加工位置和零件的工艺特点,可以选择手工编程、也可以利用计算机进行自动编程的方式。

2.2工艺分析与选择

2.2.1零件图工艺分析

该零件图主要由平面、曲面及外轮廓组成,先粗滔后精加工。

在本设计中,平面与外轮廓用直径为6的钨钢刀粗铣——精铣方案。

选择以上方法完全可以保证尺寸、形状精度和表面粗糙度要求。

2.2.2确定装夹方案

由于夹具确定了零件在数控机床坐标系中的位置,因而根据要求夹具能保证零件在机床坐标系的正确坐标方向,同时协调零件与机床坐标系的尺寸根据零件的结构特点,加工上表面,用油压虎钳或倍力虎钳如图2-5示,选择上述装夹方式结构相对简单,能保证加工要求,便于实施。

2.2.3确定加工顺序

加工顺序的选择直接影响到零件的加工质量、生产效率和加工成本。

按照基面先行、先粗后精的原则确定加工顺序,¢6的钨钢刀粗逃之后用¢3的钨钢刀余料粗加工再用球刀加工到位。

2.2.4刀具选择

刀具的选择是数控加工中重要的工艺内容之一,它不仅影响机床的加工效率,而且直接影响加工质量。

编程时,选择刀具通常要考虑机床的加工能力、工序内容、工件材料等因素。

与传统的加工方法相比,数控加工对刀具的要求更高,不仅要求精度高、刚度高、耐用度高,而且要求尺寸稳定、安装调整方便。

这就要求采用新型优质材料制造数控加工刀具,并优选刀具参数。

选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸和形状相适应。

生产中,平面零件周边轮廓的加工,常采用立铣刀,铣削平面时应选硬质合金刀片铣刀;加工凸台、凹槽时,选高速钢立铣刀,对一些主体型面和斜角轮廓形的加工,常采用球头铣刀、环形铣刀、鼓形刀、锥形刀和盘形刀。

曲面加工常采用球头铣刀,但加工曲面较低平坦部位时,刀具以球头顶端刃切削,切削条件较差,因而采用环形铣刀。

表2-1本设计中刀具的选择:

序号

刀具编号

刀具规格名称

数量

刀尖半径/mm

备注

1

T01

¢6mm硬质合金端面铣刀

1

粗逃加工

2

T02

¢2R1硬质合金球刀

1

1

精加工侧壁

3

T03

¢2R1硬质合金球刀

1

1

精加工曲面

4

T04

¢2R1硬质合金球刀

1

1

刻名字

5

T05

¢3硬质合金端面铣刀

1

0.2

清角加工

2.3主要加工程序

2.3.1确定编程原点

铣床上编程坐标原点的位置是任意的,他是编程人员在编制程序时根据零件的特点来选定的,为了变成方便,一般要根据工件形状和标注尺寸的基准以及计算最方便的原则来确定的工件上某一点为坐标原点,具体选择注意如下几点:

(1)编程坐标原点应选在零件图的尺寸基准上,这样便于坐标值的计算,并减少计算错误。

(2)编程坐标原点应尽量选在精度较高的精度表面,以提高被加工零件的加工精度。

(3)对称的零件,编程坐标原点应设在对称中心上;不对称的零件,编程坐标原点应设在外轮廓的某一角上。

(4)Z轴方向的零点一般设在工件表面。

本设计选择工件中心上表面工件编程X、Y轴原点坐标,Z轴原点坐标在工件上表面。

零件外形及尺寸

具体编程如下:

曲面的加工(¢2R1):

;_N_dengkuanjiagong004_MPF

;MSG(MachiningStrategistv6.0.204)

;MSG(201011傞8傜鳾偲01:

51:

14)

;MSG(C:

\DocumentsandSettings\foxconn\騹癔\穝滣騟_(3)\dengkuanjiagong004.mpf)

;MSG(C:

\DocumentsandSettings\foxconn\\絤策瓜郎9.igs)

;MSG(foxconn)

FFWON

G64

SOFT

T1D1

G55G90G01Z150.0F4000

X0.0Y0.0

M08

F10000

;MSG(僉︽单怡鳶ㄣ妘畖13[2x1,0])

;MSG(僉︽单怡ㄣ隔畖)

;MSG(Cutter:

2.000x1.000)

;MSG(Note:

Cuttertipoutput)

;T1M06

G01Z100.000

G01X-1.978Y4.050

S13500M03

M08

Z7.190

F2000

Z6.190

X-1.992Z6.191

X-2.030Z6.193

X-2.181Z6.190

X-2.370Z6.174

X-2.556Z6.143

X-2.724Z6.102

F6000

X-2.980Z6.075

X-3.234Z6.113

X-3.471Z6.216

X-3.673Z6.375

X-3.828Z6.581

X-3.925Z6.819

X-3.958Z7.074

F10000

Z8.074

X-4.622Y4.100

Z6.869

F2000

X-4.591Z6.622

X-4.500Z6.390

X-4.354Z6.188

X-4.163Z6.028

X-3.938Z5.920

X-3.694Z5.872

X-3.445Z5.885

X-3.207Z5.959

X-3.101Z6.008

X-2.962Z6.066

X-2.818Z6.117

X-2.672Z6.160

X-2.524Z6.194

X-2.374Z6.219

X-2.222Z6.233

X-2.071Z6.238

X-1.920Z6.236

X-1.769Z6.225

X-1.544Z6.199

X-1.341Z6.161

X-1.328Z6.158

F6000

X-1.073Z6.133

X-0.821Z6.174

X-0.587Z6.278

X-0.387Z6.437

X-0.234Z6.642

X-0.139Z6.879

X-0.106Z7.133

F10000

Z8.508

X-6.748Y4.000

Z6.277

F2000

X-6.713Z6.014

X-6.610Z5.769

X-6.446Z5.561

X-6.233Z5.402

X-5.986Z5.306

X-5.722Z5.277

X-5.460Z5.319

X-5.409Z5.335

X-5.335Z5.350

X-5.259Z5.358

X-5.184

X-5.073Z5.344

X-4.925Z5.307

X-4.776Z5.278

X-4.626Z5.261

X-4.522Z5.260

X-4.520

X-4.440Z5.266

X-4.328Z5.286

F6000

Z6.286

F10000

Z7.991

X-4.145Y4.050

Z6.401

F2000

Z5.401

X-4.249Z5.357

X-4.339Z5.328

X-4.446Z5.308

X-4.521Z5.302

X-4.625Z5.303

X-4.775Z5.320

X-4.924Z5.349

X-5.072Z5.387

X-5.146Z5.397

X-5.220Z5.401

X-5.333Z5.392

X-5.408Z5.378

X-5.482Z5.356

X-5.569Z5.319

X-5.641Y4.075Z5.303

X-5.659Y4.092Z5.307

X-5.645Y4.100Z5.319

X-5.542Z5.372

X-5.470Z5.398

X-5.358Z5.425

X-5.245Z5.437

X-5.170Z5.436

X-5.097Z5.428

X-5.023Z5.413

X-4.876Z5.376

X-4.724Z5.349

X-4.623Z5.340

X-4.524Z5.339

X-4.451Z5.344

X-4.349Z5.364

X-4.264Z5.392

X-4.162Z5.435

X-3.880Z5.585

F6000

Z6.585

F10000

Z8.519

X0.511Y4.150

Z7.012

F2000

X0.476Z6.749

X0.372Z6.504

X0.208Z6.295

X-0.006Z6.137

X-0.254Z6.040

X-0.518Z6.013

X-0.781Z6.056

X-0.856Z6.079

X-1.000Z6.123

X-1.146Z6.161

X-1.293Z6.195

X-1.552Z6.244

X-1.740Z6.265

X-1.891Z6.276

X-1.966Z6.278

X-2.042Z6.279

X-2.193Z6.275

X-2.344Z6.261

X-2.494Z6.238

X-2.643Z6.207

X-2.790Z6.166

X-2.933Z6.117

X-3.076Z6.059

X-3.215Z5.996

X-3.351Z5.926

X-3.617Z5.778

X-3.878Z5.626

X-4.008Z5.555

X-4.177Z5.465

X-4.277Z5.423

X-4.357Z5.396

X-4.457Z5.376

X-4.525Z5.371

X-4.622Z5.372

X-4.723Z5.382

X-4.872Z5.408

X-5.019Z5.445

X-5.093Z5.460

X-5.204Z5.469

X-5.280Z5.467

X-5.393Z5.452

X-5.504Z5.421

X-5.613Z5.374

X-5.703Z5.320

X-5.735Y4.158Z5.305

X-5.759Y4.175Z5.299

X-5.768Y4.192Z5.304

X-5.752Y4.200Z5.319

X-5.711Z5.349

X-5.643Z5.390

X-5.536Z5.439

X-5.426Z5.473

X-5.351Z5.488

X-5.276Z5.496

X-5.200Z5.497

X-5.089Z5.488

X-5.015Z5.473

X-4.868Z5.436

X-4.719Z5.409

X-4.622Z5.401

X-4.528Z5.399

X-4.462Z5.405

X-4.367Z5.423

X-4.289Z5.449

X-4.191Z5.491

X-4.035Z5.575

X-3.905Z5.645

X-3.644Z5.797

X-3.380Z5.946

X-3.246Z6.016

X-3.109Z6.080

X-2.967Z6.140

X-2.751Z6.213

X-2.603Z6.252

X-2.378Z6.292

X-2.227Z6.307

X-2.076Z6.314

X-1.925Z6.313

X-1.774Z6.304

X-1.512Z6.276

X-1.327Z6.243

X-1.180Z6.211

X-1.033Z6.174

X-0.601Z6.045

X-0.275Z5.932

F6000

X-0.009Z5.879

X0.261Z5.899

X0.517Z5.991

X0.738Z6.148

X0.908Z6.359

X1.016Z6.608

X-18.518Z3.685

X-18.591Z3.662

X-18.661Z3.634

X-18.731Z3.600

X-18.797Z3.562

X-18.863Z3.516

X-18.923Z3.467

X-18.966Z3.426

F6000

X-19.175Z3.275

X-19.416Z3.183

X-19.672Z3.155

X-19.927Z3.193

X-20.163Z3.296

X-20.366Z3.455

X-20.521Z3.661

X-20.618Z3.899

X-20.651Z4.155

F10000

Z100.000

M09

M05

M09

FFWOF

M30

第3章具体操作步骤

3.1先开机床

接同通CNC和机床电源,系统启动后进入“加工”操作区JOG运行方式

检查机床

开启后发现机床会出现报警信号,这时,需按下K1,使机床加上驱动力。

这时才能正常操作机床。

3.2回参考点

回参考点只能在JOG的方式下运行。

用机床控制面板上“回参考点键”启动回参考点。

在“回参考点”窗口中显示该坐标轴是否必须回参考点:

如出现“〇”,则说明未回参考点,如出现●,则说明已回参考点,按下坐标方向键(正方向键),把每坐标都回参考点,通过选择另一方式如MDAAUTO或JOG来结束回参考点。

3.3参数设定

在CNC进行工作前,必须对一些参数进行设定,对机床和刀具进行调整:

(1).输入刀具参数及刀具补偿参数

(2).输入/修改零点偏置

(3).输入设定数值

刀具参数包