如何防止焊接变形.docx

《如何防止焊接变形.docx》由会员分享,可在线阅读,更多相关《如何防止焊接变形.docx(13页珍藏版)》请在冰豆网上搜索。

如何防止焊接变形如何防止焊接变形如何防止焊接变形焊接变形的种类。

焊接过程中焊件产生的变形称为焊接变形。

焊后,焊件残留的变形称为焊接残余变形。

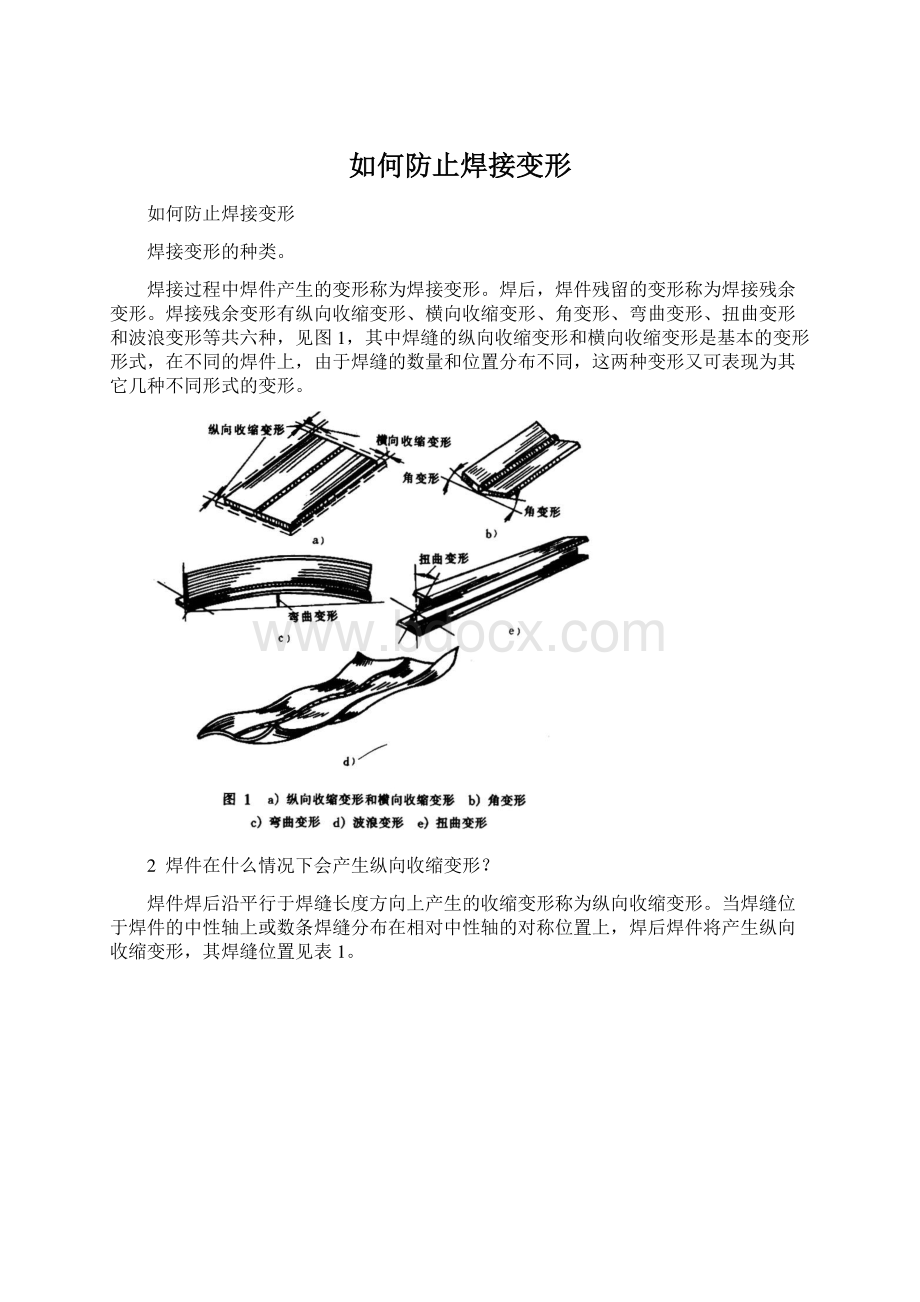

焊接残余变形有纵向收缩变形、横向收缩变形、角变形、弯曲变形、扭曲变形和波浪变形等共六种,见图1,其中焊缝的纵向收缩变形和横向收缩变形是基本的变形形式,在不同的焊件上,由于焊缝的数量和位置分布不同,这两种变形又可表现为其它几种不同形式的变形。

2焊件在什么情况下会产生纵向收缩变形?

焊件焊后沿平行于焊缝长度方向上产生的收缩变形称为纵向收缩变形。

当焊缝位于焊件的中性轴上或数条焊缝分布在相对中性轴的对称位置上,焊后焊件将产生纵向收缩变形,其焊缝位置见表1。

焊缝的纵向收缩变形量随焊缝的长度、焊缝熔敷金属截面积的增加而增加,随焊件截面积的增加而减少,其近似值见表2。

表2焊缝纵向收缩变形量的近似值(mm/m)对接焊缝连续角焊缝间断角焊缝0.150.30.20.400.1注:

表中所表示的数据是在宽度大约为15倍板厚的焊缝区域中的纵向收缩变形量,适用于中等厚度的低碳钢板。

3试述焊缝的横向收缩变形量及其计算。

焊件焊后在垂直于焊缝方向上发生的收缩变形称为横向收缩变形,横向收缩变形量随板厚的增加而增加。

低碳钢对接接头、T形接头和搭接接头的横向收缩变形量,见表3、表4。

对接接头横向收缩变形量的近似计算公式,见表5。

表5对接接头横向收缩变形量的近似计算公式坡口形式横向缩短量计算公式Y形双Y形L横=0.1+0.6L横=0.1+0.4板厚(mm)。

当两板自由对接、焊缝不长、横向没有约束时,横向收缩变形量要比纵向的大得多。

4焊件在什么情况下会产生弯曲变形?

如果焊件上的焊缝不位于焊件的中性轴上,并且相对于中性轴不对称(上下、左右),则焊后焊件将会产生弯曲变形。

如果焊缝集中在中性轴下方(或下方焊缝较多)则焊件焊后将产生上拱弯曲变形;相反如果焊缝集中在中性轴上方(或上方焊缝较多),则焊件焊后将产生下凹弯曲变形。

又如果焊件相对焊件中性轴左、右不对称,则焊后将产生旁弯,焊件产生弯曲变形的焊缝位置,见表6。

5试述焊件产生角变形的原因及其数值。

焊接时,由于焊接区沿板材厚度方向不均匀的横向收缩而引起的回转变形称为角变形见图1b。

产生角变形的原因是,焊缝的截面总是上宽下窄,因而横向收缩量在焊缝的厚度方向上分布不均匀,上面大、下面小,结果就形成了焊件的平面偏转,两侧向上翘起一个角度。

电渣焊缝由于焊缝厚度均匀,所以焊后焊件基本上不产生角变形。

有色金属和薄板,由于焊接过程中熔池承托不住焊件的重量,使两侧板下垂,结果会引起相反方向的角变形。

低碳钢对接接头在自由状态下,焊后角变形的实验值,见表7。

6试述波浪变形和扭曲变形产生的原因。

波浪变形焊后构件产生形似波浪的变形称为波浪变形。

薄板对接焊后,存在于板中的内应力,在焊缝附近是拉应力,离开焊缝较远的两侧区域为压应力,如压应力较大,平板失去稳定就产生波浪变形,见图1d。

此外,当焊件上的几条角焊缝靠得很近时,由每角焊缝所引起的角变形连贯在一起也会形成波浪变形,见图2。

波浪变形通常产生在薄板结构中。

扭曲变形构件焊后两端绕中性轴相反方向扭转一角度称为扭曲变形,见图1e。

如果构件的角变形沿长度上分布不均匀和纵向有错边,则往往会产生扭曲变形。

如图3a所示工字梁的四条角焊缝在定位焊后不采用适当夹具,按图3b所示的焊接方向(相邻焊缝反向)进行焊接,这时角变形沿着焊缝长度逐渐增大,使构件扭转,即构件扭转,即产生扭曲变形。

7如何利用合理的装配焊接顺序来控制焊接残余变形?

不同的构件形式应采用不同的装配焊接方法。

1)结构截面对称、焊缝布置对称的焊接结构,采用先装配成整体,然后再按一定的焊接顺序进行生产,使结构在整体刚性较大的情况下焊接,能有效地减少弯曲变形。

例如,工字梁的装配焊接过程,可以有两种不同方案,见图4。

若采用图4b所示的边装边焊顺序进行生产,焊后要产生较大的上拱弯曲变形;若采用图4c所示的整装后焊顺序,就可有效地减少弯曲变形的产生。

2)结构截面形状和焊缝不对称的焊接结构,可以分别装焊成部件,最后再组焊在一起见图5。

图5b所示的方案由于焊缝1离中性轴距离较大,所以弯曲变形较大,而图5a所示的焊缝1的位置几乎与上盖板截面中性轴重合,所以对整个结构的弯曲变形没有影响。

8如何利用合理的焊接顺序来控制焊接残余变形?

对称焊缝采用对称焊接当构件具有对称布置的焊缝时,可采用对称焊接减少变形。

如图4所示工字梁,当总体装配好后先焊焊缝1、2,然后焊接3、4,焊后就产生上拱的弯曲变形。

如果按1、4、2、3的顺序进行焊接,焊后弯曲变形就会减小。

但对称焊接不能完全消除变形,因为焊缝的增加,结构刚度逐渐增大,后焊的焊缝引起的变形比先焊的焊缝小,虽然两者方向相反,但并不能完全抵消,最后仍将保留先焊焊缝的变形方向。

不对称焊缝先焊焊缝少的一侧因为先焊焊缝的变形大,故焊缝少的一侧先焊时,使它产生较大的变形,然后再用另一侧多的焊缝引起的变形来加以抵消,就可以减少整个结构的变形。

9如何利用合理的焊接方向来控制焊接残余变形?

为控制焊接残余变形而采用的焊接方向,有以下几种:

长焊缝同方向焊接如T形梁、工字梁等焊接结构,具有互相平行的长焊缝,施焊时,应采用同方向焊接,可以有效地控制扭曲变形,见图6a。

逆向分段退焊法同一条或同一直线的若干条焊缝,采用自中间向两侧分段退焊的方法,可以有效地控制残余变形,见图6b。

跳焊法如构件上有数量较多又互相隔开的焊缝时,可采用适当的跳焊,使构件上的热量分布趋于均匀,能减少焊接残余变形,见图6c。

10如何利用反变形法来控制焊接残余变形?

为了抵消焊接残余变形,焊前先将焊件向与焊接残余变形相反的方向进行人为的变形,这种方法称为反变形法。

例如,为了防止对接接头产生的角变形,可以预先将对接处垫高,形成反向角变形见图7a。

为了防止工字梁翼板焊后产生角变形,可以将翼板预先反向压弯见图7b。

在薄壳结构上,有时需在壳体上焊接支13如何利用机械矫正法矫正焊接残余变形?

利用手工锤击或机械压力矫正焊接残余变形的方法叫机械矫正法。

手工锤击矫正薄板波浪变形的方法,见图11。

图11a表示薄板原始的变形情况,锤击时锤击部位不能是突起的地方,这样结果只能朝反方向突出,见图11b,接着又要锤击反面,结果不仅不能矫平,反而要增加变形。

正确的方法是锤击突起部分四周的金属,使之产生塑性伸长,并沿半径方向由里向外锤击,见图11c,或者沿着突起部分四周逐渐向里锤击,见图11d。

利用机械力矫正焊接残余变形的方法,见图12。

图12a是利用加压机构矫正工字梁焊后的弯曲变形。

图12b是利用圆盘形辗轮辗压薄板焊缝及其两侧,使之伸长来消除薄板焊后的残余变形。

手工锤击矫形劳动强度大,技术难度高,但无须设备,适用于薄板的焊后矫形。

机械矫正效率高、速度快、效果好,但须要加压机构等设备,适用于中、大型焊件焊后的矫形。

14如何正确进行火焰矫正焊接残余变形?

利用火焰对焊件进行局部加热时产生的塑性变形,使较长的金属在冷却后收缩,以达到矫正变形的目的称火焰加热矫正法。

火焰加热矫正法矫正焊件残余变形时要注意以下事项:

1)加热用火焰通常采用氧乙炔焰,火焰性质为中性焰,如果要求加热深度小时,可采用氧化焰。

2)对于低碳钢和低合金结构钢,加热温度为600800,此时焊件呈樱红色。

3)火焰加热的方式有点状、线状和三角形三种,其中三角形加热适用于厚度大、刚性强的焊件。

4)加热部位应该是焊件变形的突出处,不能是凹处,否则变形将越矫越严重。

5)矫正薄板结构的变形时,为了提高矫正效果,可以在火焰加热的同时用水急冷,这种方法称为水火矫正法。

对于厚度较大而又比较重要的构件或者淬硬倾向较大的钢材,不可采用水火矫正法。

6)夏天室外矫正,应考虑到日照的影响。

因为中午和清晨原加热效果往往不一样。

7)薄板变形的火焰矫正过程中,可同时使用木锤进行锤击,以加速矫正效果。

15试述用电磁锤法矫正焊接残余变形的工作原理。

电磁锤法又称强电磁脉冲矫正法,其矫正焊件变形的过程如下:

把一个由绝缘的圆盘形线圈组成的电磁锤放置于焊件待矫正处,从已充电的高压电容向其放电,于是在线圈与焊件的间隙中出现一个很强的脉冲电磁场,见图13。

由此产生一个比较均匀(与机械锤相比)的压力脉冲,使该处产生与焊件变形反向的变形,用以矫正焊件的变形。

电磁锤法适用于电导率大的材料如铝、铜等板壳结构的矫形。

对电导率小的材料则需在焊件与电磁锤之间放置铝或铜质薄板。

电磁锤法矫正变形的优点在于:

1)焊件表面没有撞击的锤痕。

2)矫形能量可精确地控制。

3)无需挥动锤头,可在比较窄小的空间内进行工作。