822m3高炉开炉方案.docx

《822m3高炉开炉方案.docx》由会员分享,可在线阅读,更多相关《822m3高炉开炉方案.docx(14页珍藏版)》请在冰豆网上搜索。

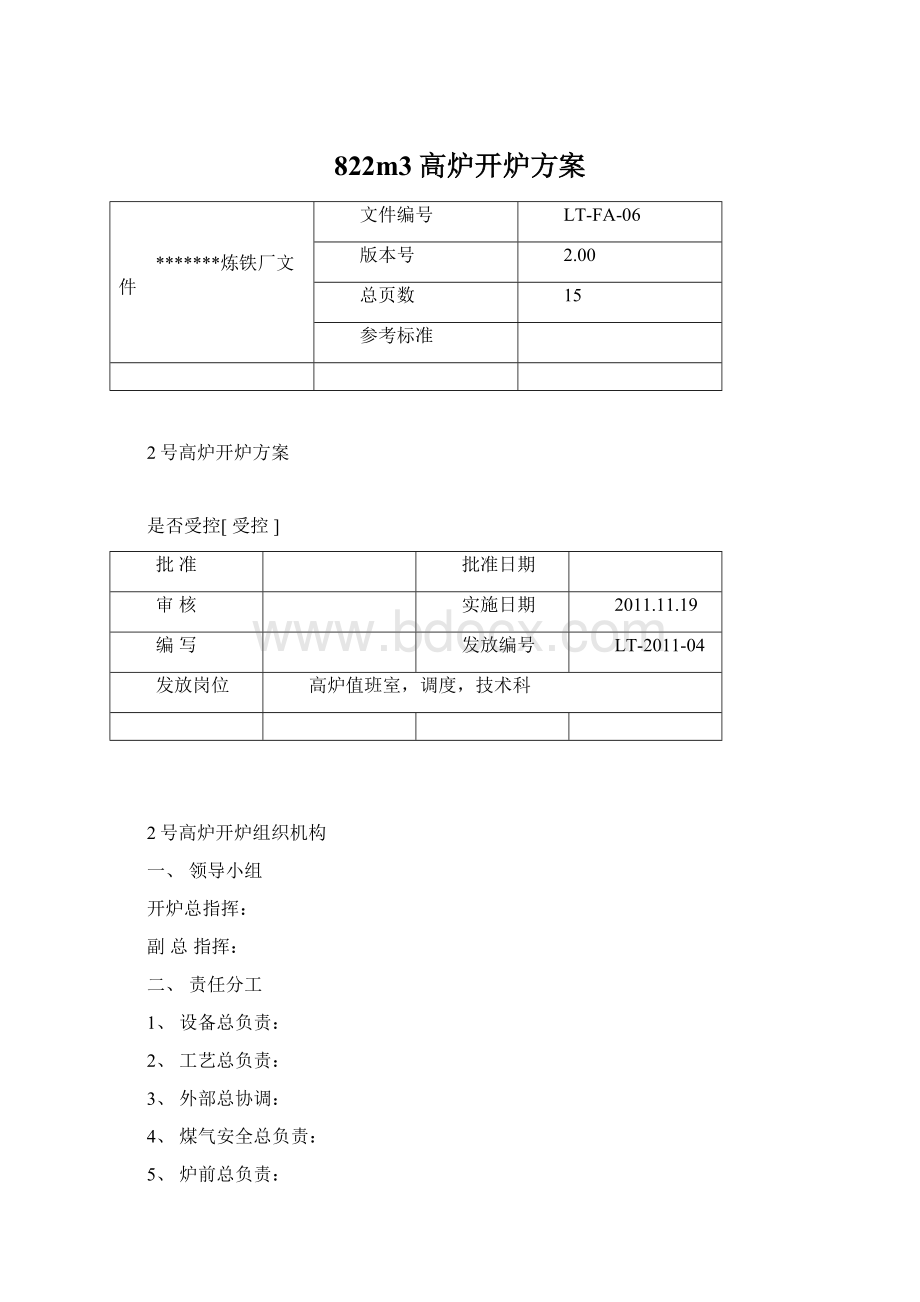

822m3高炉开炉方案

*******炼铁厂文件

文件编号

LT-FA-06

版本号

2.00

总页数

15

参考标准

2号高炉开炉方案

是否受控[受控]

批准

批准日期

审核

实施日期

2011.11.19

编写

发放编号

LT-2011-04

发放岗位

高炉值班室,调度,技术科

2号高炉开炉组织机构

一、领导小组

开炉总指挥:

副总指挥:

二、责任分工

1、设备总负责:

2、工艺总负责:

3、外部总协调:

4、煤气安全总负责:

5、炉前总负责:

6、生产用水供应总负责:

三、成立工作组

1、生产工艺组:

2、球炉干法除尘组:

3、炉前渣铁处理组:

4、冷却系统:

5、炉顶槽下上料系统工作组:

6、槽上供料系统工作组:

7、鼓风系统组:

8、机械组:

9、电气自动化组:

10、安全组:

11、风、水、气供给系统:

12、后勤:

2#高炉开炉方案

2号高炉停炉后现已经扒炉完毕,将于2011年11月19日点火开炉,各项准备工作已全面开展,为了实现新2#高炉开炉安全、顺行、长寿的目标,特制定此方案,各系统开炉人员必须认真执行。

一、指导方针

安全第一确保顺行长寿高产

二、开炉目标

1、高炉点火后约14小时出第一炉铁。

2、7天达到1800吨以上生产水平。

三、开炉前准备工作(后附确认表)

(一)开炉应具备的条件

1、冷风管道、热风管道、煤气管道、布袋箱体等检测完毕,确保好用。

2、热风炉试车完毕,并烘炉完毕具备向高炉送800℃以上风温的能力。

3、槽下上料系统联动试车8小时以上,能保证按规定上料。

4、炉顶设备开关灵活并严密,液压站运行可靠,炉顶打水系统及通氮气系统运行可靠,无料钟炉顶能正常运行。

5、炉顶及布袋除尘各煤气管道、箱体氮气管道检查完毕,且已供氮气并达到规定压力,各煤气系统需用氮气吹扫。

6、送风系统、煤气系统设备经联动试车运转正常,各阀门灵活好用。

8、炉前渣铁处理设备全部检查完毕,正常能用。

液压泥炮、开口机、试车合格,渣处理器联动试车确保正常。

9、炉前渣沟、铁沟、撇渣器捣打烘烤完毕。

两条铁沟均为储铁式,其中一条铁沟临时改为干沟,待出铁正常后再改为储铁式铁沟。

10、各岗位照明安装齐全,安全设施齐全。

11、高炉扒炉工作结束,炉缸扒到铁口中心线下200mm,确保渣铁流出。

11、必须有电工、钳工、自动化人员24小时保驾护航。

12、铁路运输运转正常,60t铁水包砌砖并烘烤完毕,准备14个以上。

(二)开炉准备工作

1、对料仓编号,确定各料仓料种,并拉料上料仓,准备好开炉的各种原燃料。

料仓地点

南1号

南2号

南3号

南4号

南5号

料仓编号

Z1

Z2

J1

J2

J3

装料名称

无筛(空)

萤石

焦炭

焦炭

焦炭

料仓地点

北1号

北2号

北3号

北4号

北5号

料仓编号

S1

S2

S3

S4

S5

装料名称

带烧

带烧

带烧

块矿

带烧

2、对料仓的各种原燃料包括熔剂要全部取样化验,把结果送往技术科及高炉值班室。

3、炉前用的焦粉、炮泥、桶条、钻杆、氧气管、胶管等材料齐全、到位,风口、吹管、弯头、中接管、液压炮和开口机、配管设备、清理渣铁机械叉车、钩机等到位。

4、铁口通道畅通,做好西铁口导出管,边缘用铁沟料捣打结实,确保不漏风。

铁口内下部用耐火材料捣打,上部用炮泥制作泥包,导出管进入炉内要求大于1米以上。

5、热风炉拱顶温度大于1100℃,保证送风时风温大于850℃。

6、东铁口用无水炮泥堵口,堵口后泥炮不能退炮。

7、在炉内安装9根烘炉导管,每根导管距离炉底1m。

8、将开口机的角度调整到6度左右。

9、有水炮泥要重新调整好配方,并在开炉前打够生产用泥。

10、各岗位准备好生产日报表和各种记录表。

四、高炉开炉

(一)开炉方法:

采取木柴开炉,炉缸全部装木柴、炉腹、炉腰装净焦、炉身下部为过渡料、上部为正常料,采用烧结矿和生矿萤石开炉。

(二)配料计算:

1、原燃料化学分析

名称

Fe

SIO2

CaO

MgO

AL2O3

固定碳

水分

带烧

51.99

6.63

12.6

2.72

块矿

52.42

10.05

2.38

焦炭

7.2

1.02

2、规定条件

1)总焦比:

3.5t/t,碱度:

0.95,料线3.5米,矿批重8t。

炉料压缩率:

炉腹净焦14%,其余料12%。

2)炉缸装木材,炉腹、炉腰装净焦炉身下部装净焦,中部、上部装正常料。

3)生铁成分:

[Si]3.0%[Mn]0.7%[P]0.09%[S]0.03%[C]3.5%[Fe]92.58%。

4)高炉各部分装料容积

炉喉

炉身

炉腰

炉腹

炉缸

死铁层

总炉容

料线体积

容积m3

42.74

426.84

90.43

130.94

130.8

50

821.75

42.74

高度m

1.8

11.8

1.8

3

3.5

1.35

直径m

5.5

8

6.9

3、装料表:

矿石kg

焦炭kg

莹石

白云石

批数

备注

第一段

5000

200

20

炉腹净焦

第二段

5000

200

12

炉腰净焦

第三段

5000

200

13

炉身下部

第四段

8000

5000

200

5

正常料

第五段

5000

200

5

净焦

第六段

8000

5000

200

16

5批正常料加1批焦

注:

装料制度为K313282153P293263

装料体积为646立方米,焦炭量为355t,矿石量为168t,总铁量为96.51t,总焦比为3.5t。

(三)装料

1、装料前的准备工作

(1)热风炉各阀门处于休风状态。

(2)溜槽大人孔及北面点火人孔打开,炉顶2个大放散阀开,均压放散阀开,除尘器放散阀开。

(3)煤气切断阀关,放风阀处在放风位置。

2、装料过程

(1)将木柴从风口放入炉内,装木柴到风口中心线。

(2)风口以上安装装料表下料。

净焦装到料线11m。

(四)送风参数

(1)开炉用φ115mm×18风口,风口面积0.187m2。

(2)采用堵6、7、8、9、10、11、12、13用西铁口出铁开炉,工作风口φ115mm×10个,总进风面积0.1038m2。

(五)送风前的检查确认

(1)提前4小时启动好风机,并将风送到放风阀处。

(2)确认已经正常装料,并核对完料单。

(3)热风炉、布袋除尘、炉前做好各种煤气防护工作。

(4)确认各处“冷却水”、“氮气”、到位并在炉顶通氮气。

(5)检查各个送风装置已安装好不漏风。

(6)检查煤气遮断阀关,炉顶两个大放散阀开、均压放散阀开,均压阀关,下密封阀关,调压阀组全开,高炉本体全部人孔关闭,各煤气管道、箱体具备引煤气条件。

(7)确认完毕并签名,汇报公司领导申请送风点火。

(六)送风点火

(1)通知热风炉按照操作规程送风,风压逐步增加到风量约900m3/min,全关混风阀用最高风温点火,待各风口全部燃烧明亮后,风温控制在850℃-900℃。

(2)检查各风口有无漏风、如漏风严重应立即休风处理。

(3)等炉顶放散阀水蒸汽少的时候引煤气,引煤气前检测煤气含氧量。

五、重要操作

1、放干渣

开炉初期炉渣不入水渣沟,要直接将炉渣放入干渣池,以后清理,为确保顺利开炉及人员设备安全制度如下措施:

(1)从下渣口接临时渣沟槽,将渣放入到干渣池。

在干渣池两侧设置两个甘渣池防护人员。

(2)在出铁场平台外侧,准备好放干渣场地,下层铺河沙周围加高。

(3)干渣池附近的建筑以及设备处要砌挡渣墙,防止炉渣烧坏设备。

(4)安排好清理废渣的车辆及人员,联系好废渣堆放场地。

(5)停放干渣改水渣由开炉领导小组决定。

(6)放干渣附近,设备做好防火工作,备好灭火器材,打水管,清理人员随时巡视,发现问题及时汇报处理。

(7)出铁放渣时,附近10m不准人员停留。

(8)干渣池防护人员随时和高炉炉内联系,确保安全。

2、点火开炉期间异常情况的处理。

(1)风口破损:

送风4小时内可立即休风更换。

点火送风超过4小时,可适当减水,并外部打水,待出铁后更换。

(2)悬料:

点火送风后6小时料不动,可放风坐料;若临出铁悬料,可提前出铁,铁后坐料。

切记坐料前炉顶停止打水。

(3)铁口淌水:

彻底查明原因;适当减风;用煤气烤干铁口泥套。

必要时可对铁口附近冷却壁打压,若已判断出漏水冷却壁,可适当减水,若原因不明,由看水工继续查找。

(4)旋转溜槽不转:

查找不转原因,自动改手动操作。

短时间不转,在半小时内可采取炉顶打水。

较长时间不转,减风至不灌渣水平,铁后休风处理。

(5)中心喉管堵塞:

打开下密封阀和料流调节阀,提高N2气压力冲动。

如仍不下料,立即减风至不灌渣水平,铁后休风处理。

3、送煤气方案

(1)、引煤气条件

①所有送风风口全部燃烧,下料正常,炉况稳定顺行。

②送风后,每小时取一次煤气样分析O2含量,待炉顶压力≥3Kpa时,炉顶温度稳定在100—150℃。

煤气成份O2<1%合格,爆发试验合格,下料正常即可联系送煤气。

(2)引煤气操作

①通知热风除尘工及所有煤气用户做好引煤气准备工作。

②引煤气前,重力除尘器切断阀,清灰阀关闭。

布袋箱体出口蝶阀和入口蝶阀关闭,中间仓放灰阀关闭。

③炉顶放散,重力除尘器放散,布袋除尘器箱体放散,荒煤气总管放散,净煤气总管放散阀全开。

④各布袋箱体荒煤气入口,净煤气出口眼镜阀关,布袋除尘器与外网水封阀关。

反吹系统正常,高压阀组全开。

⑤引煤气前,布袋箱体各部位,重力除尘器,外网煤气管道,通入足够吹扫气体(氮气或蒸汽)。

⑥开重力除尘器切断阀。

经荒煤气放散5-10分钟后打开一个布袋荒煤气进口蝶阀。

放散5-10分钟后开另一箱体进口煤气蝶阀,关该箱体放散。

依次完成其余箱体操作。

⑦停止吹扫用气。

放散5-10分钟后,开净煤气蝶阀送净煤气至热风炉。

关闭一个炉顶放散阀,关重力除尘器放散阀,关荒煤气放散。

⑧通知用户接收煤气,开用户煤气管道吹扫气体,开启去用户的阀门,放散5-10分钟后关闭吹扫气体。

调节煤气平衡煤气压力,控制煤气压力10-14Kpa。

⑨通知高炉值班员送煤气已完毕,可以高压操作。

⑩引煤气后先送煤气到煤气放散塔,进行点火放散。

经过讨论后方可进行热风炉炉点火。

4、炉前操作

炉前操作是开炉操作的重中之重,决定着开炉的顺利程度。

为此炉前操作一定要按照此方案执行避免出现事故。

开炉时炉前操作分四个阶段。

第一阶段由于铁口出来的渣铁非常粘稠流动性不好,利用制作的干渣沟将渣和铁全部放到干渣池。

第二阶段渣铁温度上来流动性有所好转,可以利用临时撇渣器收集铁水,渣仍然放到干渣池。

第三阶段,炉缸内产生了足量渣铁约20t以上时用正式撇渣器分离渣铁,铁进入铁水罐渣仍然放到干渣池。

第四阶段等到炉缸内形成大量的渣铁,渣铁温度都已经上来流动性好转,即可把渣放到渣沟进行水冲渣操作。

冲水渣一定要注意下渣沟的情况以防铁水进入渣沟产生爆炸。

(1)制作干式铁沟:

将储铁式铁沟用木材烘烤两日以上,烘干水分并具备一定温度。

把沟底残留的木材清理干净铺100mm厚煤灰,撇渣器前用钢板挡好。

在沟内用无水免烘烤料捣打,沟底距离沟面400mm高度。

出铁前在沟内铺好河沙,第一炉铁全部放到干渣池。

(2)制作临时撇渣器:

将正式撇渣器过眼前部分用沟料捣打,保证铁不过撇渣器。

在正式撇渣器残铁钩方向切开一个宽度和深度都为200mm的口。

在残铁钩内临时砌砖,在砖上用沟料捣打一条临时铁沟,铁水从临时铁沟放入铁水罐。

(3)改用正式撇渣器:

待铁水流动性变好,有20t以上铁水方可使用正式撇渣器。

用钩机挖开正式撇渣器前约600mm的捣打料,并用工具清理干净撇渣器过眼。

清理干净残铁沟内的砖及其它杂物,残铁眼用前部用沙堵后部分用铁沟料捣打好,在残铁沟内做好放残铁的准备。

将撇渣器边上开的临时铁沟口用沟料捣打起来。

正式撇渣器就可临时使用,但出完第一炉铁后需要放残铁。

放两炉残铁后残铁眼全部用高强度铁沟料捣打,正式撇渣器就可以正常使用。

六、后续操作

1、按照3.5米料线继续下料,根据风量和走料情况矿批可逐步加上,装料制度为K373333202153P353333313

2、送风后约10小时富氧枪停气并用泥炮拉出富氧枪出铁,炉前做好放干渣准备。

3、根据顺行情况,渣铁处理情况,逐步开风口加风。

4、为了高炉一代炉子的长寿开炉冶炼7天铸造铁。

5、热风压低于120kpa时使用有水炮泥,当热风压力超过120kpa时使用无水炮泥,使用无水炮泥后铁口深度要增加到2米以上。

七、开炉注意事项

1、所有人员必须认真学习开炉方案。

2、开炉时注意人身安全,要严格防护煤气中毒,防止灼伤,煤气爆炸事故的发生。

3、开炉前必须安全检查,要求逐项检查落实后方可进行点火开炉。

4、开炉工作由开炉领导小组全面负责,指定专人指挥,各工种人员一定要坚守工作岗位,劳保用品穿戴齐全,认真执行本工种的安全技术操作规程和开炉方案。

5、高炉主控室设专人负责开炉操作,开炉点火前炉顶、除尘器要通氮气,点火后未经领导同意任何人不准上炉顶。

6、安全设施完善:

各机电设备安全保护装置齐全,灵敏可靠。

各项电气设备接地装置和照明设施,符合规定标准。

安全道、安全桥、安全栏杆、安全罩及安全盖板齐全,完整好用。

各种安全标志齐全、醒目。

7、安全环境达标:

各种环保设施与高炉同步投产,粉尘合格率等各种考核指标达到规定标准。

工作环境清洁干净,机电设备仪表运转正常、干净、地面平、玻璃明。

渣铁道干净,高空悬浮物得到彻底清除。

各种备品、材料、工具摆放整齐。

8、消防设施齐全:

保持消防通道畅通;防火设施齐全;消防器材、工具好用;岗位工人懂得并会使用。

9、防止煤气中毒:

开炉前进入炉内捣固铁口通道时,必须切断煤气来源,热风炉停止燃烧,倒流阀打开,并打开炉顶放散阀和渣口,保持通风良好,控制炉内空气CO<50ppm、O2>20.6%,炉内空气温度小于40C。

开炉前进入炉内时,一定要配戴好防毒面具,进出走梯可靠,禁止操纵炉顶设备,并有煤气防护人员监护。

去炉顶和皮带走廊清扫和检查工作,要事先测定CO浓度,必须两人同行,并有煤气防护人员随同监护。

10、防火防爆:

液压和润滑系统管路和设备不准漏油。

施工用的氧气瓶要从现场清除,炉前用的氧气瓶要摆放在安全地方,不准堆放在铁口、风口和渣口对面。

11、防止烧烫伤:

岗位工人按规定穿戴好劳动保护用品。

新垫的渣铁沟、流嘴、泥套要烘干。

12、氧气用具安全可靠,烧铁口时操作人员不准抓在氧气带和氧气管接头处,以防回火伤人;戴好面罩、大手套,当氧气火焰大时,可使用挡板,要有专人负责开氧气,不准吸烟,不准戴油手套,集中思想,听从指挥。

氧气带穿越渣、铁沟时要采取有些的隔热措施。

13、煤气操作人员必须熟悉煤气系统,必须对煤气设备经常检查,并且检查要有记录,有数据。

14、启动设备时先发出信号,并到现场去检查确保转动部位无人时方可启动。

15、液压站内严禁烟火,不准在液压站内堆积废油,如有废油必须立即清理。

16、各无人职守的设备间必须关门上锁,以防闲杂人员进入。

17、高炉引煤气后不能立即烧炉,要从煤气放散塔燃烧排放,待燃烧火焰为蓝色后,方可点火烧炉。

高炉开炉确认表

序号

检查确认内容

负责人

签名

1

冷风管道、热风管道、煤气管道、布袋箱体等检查完毕。

2

热风炉联动试车。

烘炉完成,各处缺陷得到处理,具备向高炉送1000℃热风能力。

3

槽下上料系统联动试车8小时以上,各处问题已处理完毕,能保证按规定上料。

4

炉顶设备开关灵活并严密,液压站运行可靠,炉顶打水系统及通氮气系统运行可靠,无料钟炉顶能正常运行。

按规定通好冷却水、氮气。

5

炉顶及布袋除尘各煤气管道、箱体氮气管道试压完毕,验收合格、且已供氮气并达到规定压力。

6

供水管道及冷却设备经试水合格无泄漏,水压也达到规定值。

7

风机系统调试完毕,并已经启动引风至高炉放风阀,风压为20kpa。

8

炉前渣铁处理设备已调试好,正常能用。

液压泥炮、开口机、试车合格,渣处理设备调试正常。

9

拆除两个铁口烘炉导管,西铁口安装开炉富氧枪,东铁口用炮泥封死。

炉前渣沟、铁沟、撇渣器捣打烘烤完毕。

西铁沟捣打成临时干沟。

10

铁路运输运转正常,60t铁水包砌砖并烘烤完毕,准备14个以上。

11

对料仓编号,确定各料仓料种,并拉料上料仓,准备好开炉的各种原燃料。

12

对料仓的各种原燃料包括熔剂要全部取样化验,把结果送往技术科及高炉值班室

13

炉前用的焦粉、炮泥、桶条、钻杆、氧气管、胶管等材料齐全、到位,风口、吹管、弯头、中接管、液压炮和开口机、配管设备、清理渣铁机械叉车、钩机等到位。

14

各岗位准备好生产日报表和各种记录表。

15

冷却水泵系统调试完毕,柴油泵可以随时启动,自动化系统调试完毕。

16

确认已经正常装料,并核对完料单,装料完毕前1小时用冷风吹扫炉料。

17

重量除尘器遮断阀关,两个小放散打开。

开两个炉顶大放散阀。

均压放散阀开,均压阀关,下密封阀关,调压阀组全开,高炉本体全部人孔关闭。

18

全部系统检查完毕申请送风点火