材料成型课程设计.docx

《材料成型课程设计.docx》由会员分享,可在线阅读,更多相关《材料成型课程设计.docx(28页珍藏版)》请在冰豆网上搜索。

材料成型课程设计

材料成型课程设计

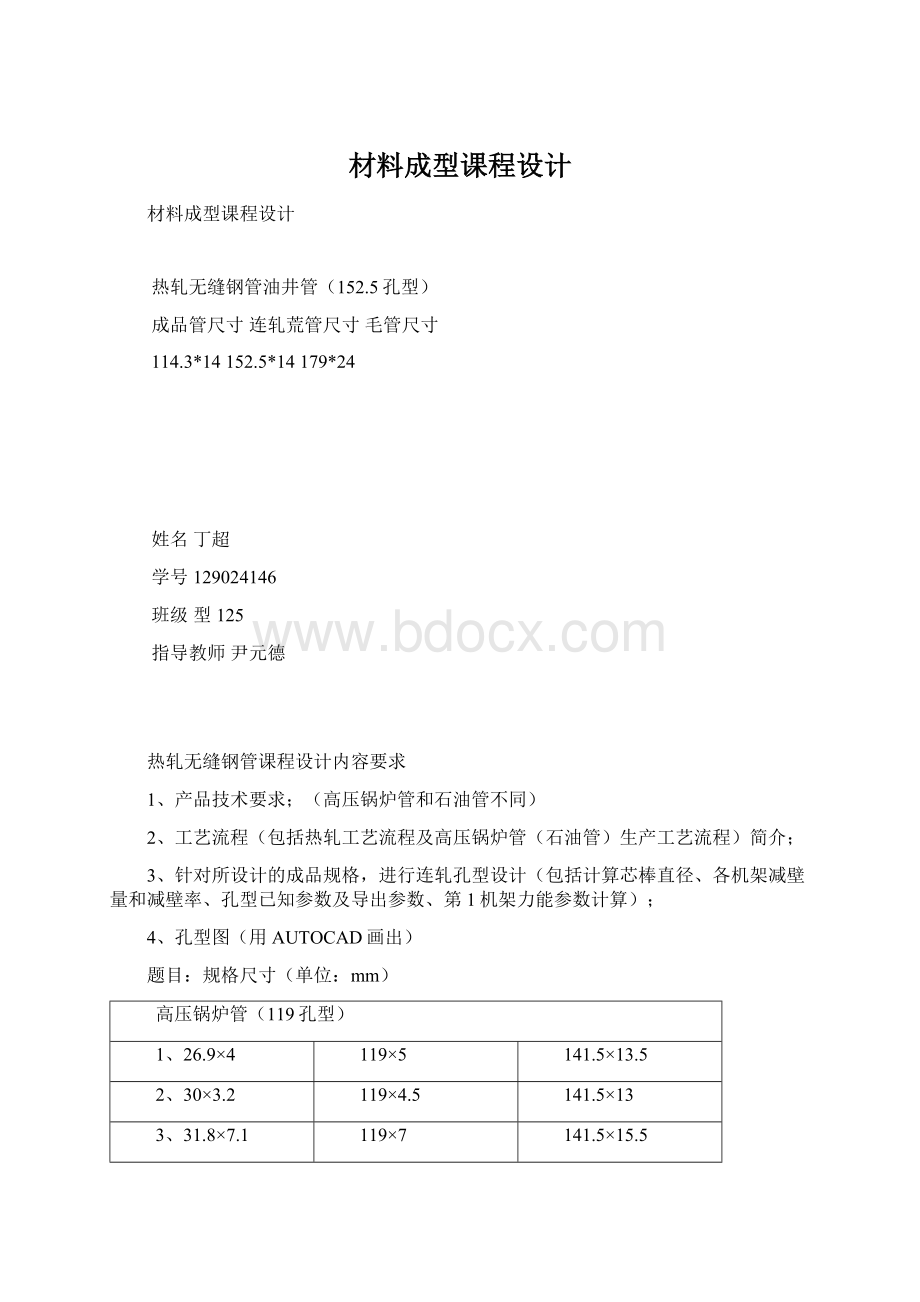

热轧无缝钢管油井管(152.5孔型)

成品管尺寸连轧荒管尺寸毛管尺寸

114.3*14152.5*14179*24

姓名丁超

学号129024146

班级型125

指导教师尹元德

热轧无缝钢管课程设计内容要求

1、产品技术要求;(高压锅炉管和石油管不同)

2、工艺流程(包括热轧工艺流程及高压锅炉管(石油管)生产工艺流程)简介;

3、针对所设计的成品规格,进行连轧孔型设计(包括计算芯棒直径、各机架减壁量和减壁率、孔型已知参数及导出参数、第1机架力能参数计算);

4、孔型图(用AUTOCAD画出)

题目:

规格尺寸(单位:

mm)

高压锅炉管(119孔型)

1、26.9×4

119×5

141.5×13.5

2、30×3.2

119×4.5

141.5×13

3、31.8×7.1

119×7

141.5×15.5

4、33.7×5.6

119×6.5

141.5×15

5、35×5

119×5.75

141.5×14.25

6、38×4.5

119×5.5

141.5×14

7、42.4×6.3

119×6

141.5×14.5

8、44.5×2.6

119×3.25

141.5×11.75

9、51×5

119×5.75

141.5×14.25

10、44.5×10

119×10

141.5×18.5

11、54×12.5

119×12.5

141.5×21

12、51×5.6

119×6

141.5×14.5

13、54×8

119×8

141.5×16.5

14、54×10

119×9.75

141.5×18.25

15、57×14.2

119×15

141.5×23.5

油井管(152.5孔型)

1、139.7×20

152.5×20

179×30.25

2、139.7×22.2

152.5×22

179×32.5

3、139.7×25

152.5×25

179×35.5

4、60.3×6.45

152.5×7

179×16.25

5、88.9×9.52

152.5×9.25

179×19

6、114.3×10.92

152.5×10.75

179×20.5

7、127×7.52

152.5×7.5

179×17.25

8、132×15

152.5×15

179×25

9、114.3×14

152.5×14

179×24

10、93.2×12

152.5×11.75

179×21.5

11、127×9.19

152.5×9

179×18.75

目录

1钢管的标准及技术要求3

2生产工艺流程6

2.1工艺流程图6

2.2生产工艺流程简述7

3轧制表计算10

4连轧孔型设计11

4.1孔型设计的基本参数及变形量表示法11

4.2轧管机力能参数计算19

1.钢管的标准及技术要求

1.1对钢管尺寸偏差的要求

根据国标GB/T17395-2003《无缝钢管尺寸、外形、重量及允许偏差》对尺寸偏差的要求,可分为标准化和非标准化两种,四个等级,其具体参数要求如表1-1和表1-2所示。

表1-1外径允许偏差

标准化外径允许偏差

非标准化外径允许偏差

偏差等级

外径允许偏差

偏差等级

外径允许偏差/%

D1

±1.5%,最小±0.75mm

ND1

-1.50~+1.25

D2

±1.0%,最小±0.50mm

ND2

±1.25

D3

±0.75%,最小±0.30mm

ND3

-1.0~+1.25

D4

±0.50%,最小±0.10mm

ND4

±0.8

表1-2壁厚允许偏差

标准化壁厚允许偏差

偏差等级

壁厚允许偏差

0.1<

0.05<≤0.1

0.025<≤0.05

≤0.025

S1

±15%,最小±0.6mm

S2

A

±12.5%,最小±0.4mm

B

正偏差取决于重量要求

-12.5%

S3

A

±10%,最小±0.2mm

B

±10%

±12.5%,最小±0.4mm

±15%

C

正偏差取决于重量要求

-10%

S4

A

±7.5%,最小±0.15mm

B

±7.5%

±10%

±12.5%

±15%

S5

±5%,最小±0.10mm

非标准化壁厚允许偏差

偏差等级

壁厚允许偏差/%

NS1

-12.5~+15

NS2

-10~+15

NS3

-10~+12.5

NS4

-7.5~+12.5

注:

S是钢管公称壁厚;D是钢管公称外径。

1.2对钢管的长度要求

根据国标GB/T17395—2003《无缝钢管尺寸、外形、重量及允许偏差》对钢管的长度要求,可分为通常长度、定尺长度和倍尺长度。

1.2.1通常长度

钢管一般长度以通常长度交货。

通常长度符合以下规定:

热轧管:

3000~12000mm;

冷轧管:

2000~10500mm;

热轧短尺管的长度不小于2m,冷轧短尺管的长度不小于1m。

1.2.2定尺长度和倍尺长度

定尺长度和倍尺长度应在通常长度范围内,全长允许偏差分为三级,如表1-3所示。

每个倍尺长度按以下规定留出切口余量:

外径≤159mm为5~10mm;

外径>159mm为10~15mm。

表1-3全长允许偏差

全长允许偏差等级

全长允许偏差/mm

全长允许偏差等级

全长允许偏差/mm

L1

0~20

L3

0~5

L2

0~10

1.3对钢管外形的要求

根据国标GB/T17395—2003《无缝钢管尺寸、外形、重量及允许偏差》对钢管外形尺寸的要求,包括弯曲度、椭圆度。

1.3.1弯曲度

钢管的弯曲度分为全长弯曲度和每米弯曲度两种。

(a)对钢管全长测得的弯曲度称为全长弯曲度,全长弯曲度分为5级,如表1-4所示。

表1-4全长弯曲度

弯曲度等级

全长弯曲度/%

弯曲度等级

全长弯曲度/%

不大于

不大于

E1

0.20

E4

0.08

E2

0.15

E5

0.06

E3

0.10

(b)对钢管每米长度测得的弯曲度称为每米弯曲度,每米弯曲度分为5级,如表1-5所示。

表1-5每米弯曲度

弯曲度等级

每米弯曲度/

弯曲度等级

每米弯曲度/

不大于

不大于

F1

3.0

F4

1.0

F2

2.0

F5

0.5

F3

1.5

1.3.2椭圆度

钢管的椭圆度分为4级,如表1-6所示。

表1-6钢管的椭圆度

椭圆度等级

椭圆度不大于外径允许偏差/%

椭圆度等级

椭圆度不大于外径允许偏差/%

NR1

80

NR3

60

NR2

70

NR4

50

1.4对钢管重量的要求

根据国标GB/T17395—2003《无缝钢管尺寸、外形、重量及允许偏差》对钢管重量的要求,钢管可按实际重量交货,也可按理论重量交货。

实际重量交货分为单根重量或每批重量两种。

钢管每米的理论重量(kg)按下面的公式计算:

(1-1)

式中——钢管的理论重量,kg/m;

——钢的密度,kg/dm3;

——钢管的公称外径,mm;

——钢管的公称壁厚,mm。

1.4.1按照理论重量交货的钢管,单根钢管理论重量与实际重量的允许偏差分为5级,如表1-7所示。

表1-7重量允许偏差

重量允许偏差等级

单根钢管重量允许偏差/%

重量允许偏差等级

单根钢管重量允许偏差/%

W1

±10

W4

-3.5~+10

W2

±7.5

W5

-3.5~+6.5

W3

-5~+10

1.4.2按理论重量交货的钢管,每批不小于10t钢管的理论重量与实际重量允许偏差为±7.5%或±5%。

2生产工艺流程

2.1工艺流程图

2.1.1生产工艺总流程图如图2-1所示:

图2-1生产工艺总流程图

2.1.2热轧工艺总图

热轧工艺流程图如图2-2所示:

图2-2热轧工艺流程图

2.1.3油管生产工艺流程图

油管生产工艺流程图如图2-3所示:

车丝

漏磁探伤

吹灰

矫直

硬度检验

正火+回火

加厚管加厚

锯断

中间仓库

正火+回火

保护环

入成品库

打捆

外部涂防腐层

拧保护环

测长、称重

打印、压印

水压试验

拧管接头

螺纹检查

图2-3油管生产工艺流程图

2.2生产工艺流程简述

2.2.1热区生产工艺过程

管坯由炼钢厂提供(连铸坯),外径为178mm,长度为4~10m。

用60t平板车(或其他工具)从管坯生产厂至管坯堆放场,按钢号、炉号、规格分别堆放在坯料架上。

根据合同订货和生产计划,管坯由16t磁盘吊吊至火焰切割机组上料台架,逐根测长、称重,数据输入计算机已控制自动火焰切割机的自动装置。

定尺挡板的行程由马达按切割数据自动调节,按米重控制长度,然后将倍尺坯料切成0.84~4.5m定尺管坯长度。

管坯入炉前需要再次在辊道磅称上称重,将数据输入热区管理计算机作为批量跟踪的初始信息,后将管坯送入提升装置运至+5.3m平台上,经装料机把管坯逐根送入环行炉内加热。

按不同的钢种钢级,将管坯加热至1150℃~1280℃±10℃。

根据生产节奏时间,由出料机将管坯逐根取出并0.5m扔至管坯斜料台上,震落表面氧化铁皮。

管坯沿斜台和辊道运至管坯热定心前定位,继而完成自动定心。

定心后的管坯经斜轧穿孔的前台,送入喂料槽,由链条和液压马达驱动的喂料器推入穿孔。

穿孔后毛管直径184mm,长3.5~11m,壁厚10.75~46.50mm。

穿孔过程结束后,由“顶杆装入和拔出装置”将顶杆与毛管从辊道上拔出,输出辊道送料装置将顶杆及毛管往连轧机方向移出约1.7m,被挡板挡住,此位置上,顶杆在挡板后被一个液压装置夹住。

这时毛管由辊道向连轧机方向输出,一个用液压缸操纵的抛出装置将带顶头的顶杆从辊道上拔出,顶杆从辊道上拔出,顶杆经斜坡滚入冷却装置进行循环冷却。

从穿孔机输出的毛管通过16MPa的高压水除磷装置清除一层再生氧化铁皮,直接进入6机架空心坯减径机。

只需定径的毛管,经过2或3个机架轧出179mm的空心坯;要进行减径的管,经过6机架轧出141.5mm空心坯,壁厚10.75~50mm,长度为4.29m~14.08m。

空心坯轧出后,由压缩空气将内壁氧化铁皮吹净,然后进入连轧机前台导位装置进行芯棒定位。

轧制时芯棒头部先于空心坯头部规定长度一起喂入工作机架。

当芯棒尾部离开连轧机最后一机架时,连轧机后台辊道由光电盘控制制动。

停下来后斯惠顿杠杆把它从料辊道上拔出,回转后放到调节辊道上定位,第二个斯惠顿杠杆重复此动作,放到芯棒脱棒机上脱棒,芯棒进入根一组的循环装置,脱棒后荒管放入锯切位置,已锯切荒管同步放到螺旋运输机上。

壁厚大于7mm时不需要切头,轧出荒管长度为8~33m,直径为152.5,壁厚为3.25~25mm。

螺旋运输机在二个周期内把荒管送入螺旋运输装置的存放,设置三路送料辊道,再把存放槽内的荒管送入第一路轨道同时,三路辊道上的荒管继续前移一个槽距,第三路上的荒管便进入步进式加热炉中第一齿槽上,其目的是使荒管进料速度保持底速度,约1.7m/s,以避免炉膛的内壁的故障