圆形垫片冲压课程设计说明书资料.docx

《圆形垫片冲压课程设计说明书资料.docx》由会员分享,可在线阅读,更多相关《圆形垫片冲压课程设计说明书资料.docx(14页珍藏版)》请在冰豆网上搜索。

圆形垫片冲压课程设计说明书资料

一、设计任务:

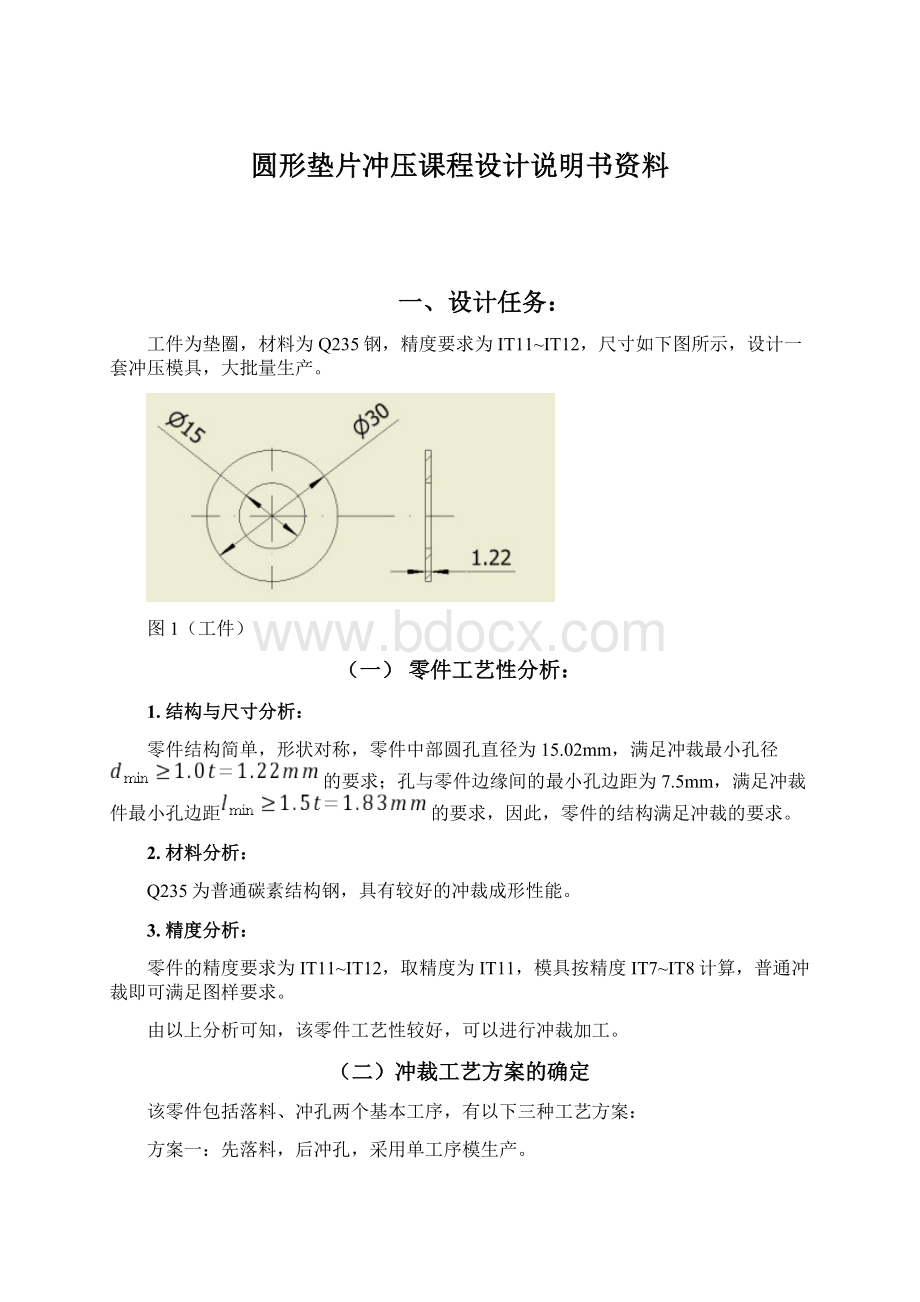

工件为垫圈,材料为Q235钢,精度要求为IT11~IT12,尺寸如下图所示,设计一套冲压模具,大批量生产。

图1(工件)

(一)零件工艺性分析:

1.结构与尺寸分析:

零件结构简单,形状对称,零件中部圆孔直径为15.02mm,满足冲裁最小孔径的要求;孔与零件边缘间的最小孔边距为7.5mm,满足冲裁件最小孔边距的要求,因此,零件的结构满足冲裁的要求。

2.材料分析:

Q235为普通碳素结构钢,具有较好的冲裁成形性能。

3.精度分析:

零件的精度要求为IT11~IT12,取精度为IT11,模具按精度IT7~IT8计算,普通冲裁即可满足图样要求。

由以上分析可知,该零件工艺性较好,可以进行冲裁加工。

(二)冲裁工艺方案的确定

该零件包括落料、冲孔两个基本工序,有以下三种工艺方案:

方案一:

先落料,后冲孔,采用单工序模生产。

方案二:

落料—冲孔复合冲压,采用复合模生产。

方案三:

冲孔—落料级进冲压,采用级进模生产。

方案一模具结构简单,但需两道工序两副模具,成本高而生产率低,难以满足大批量生产的要求。

方案二只需一副模具,工件的精度及生产效率都较高,尽管模具结构比较复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案三也只有一副模具,生产效率高,操作简便,但零件的冲压精度稍差,欲保证冲压件的形位精度,需要在模具上安装导正销导正,故模具的制造安装比较复杂,相对比较三种方案,选择方案二复合模具比较合适。

冲孔废料用刚性卸料装置卸除,落料件用弹性卸料装置顶出。

(三)确定模具总体结构方案

1.模具类型

根据之前确定的零件冲裁工艺方案,采用倒装式复合冲裁模。

2.操作与定位方式

导向形式:

纵向由滑动导柱导套导向,横向由导料销导向。

定位方式:

该模具采用的是条料,板料定位靠导料板和弹簧弹顶的活动挡料销完成,导料板控制条料的送进方向,挡料销控制条料的送进步距。

3.卸料与出件方式

凸模与凹凸模冲孔,冲孔废料由凸凹模的孔中落下;凹凸模和落料凹模落料,利用推件块将制件顶出。

二、零件工艺计算

(一)排样设计与计算

1.分析零件形状,并考虑到定位方便,采用单行直排;

2.搭边值确定:

查表2-9得,a=1.5mmb=2mm

图2(排样图)

3.定位采用挡料销定位,无侧压装置,板料采用斜刃剪床裁剪。

条料宽度。

其中,a=1mm,查表3-14得,导料版与条料间的最小间隙,查表3-12可得,条料宽度偏差,根据实际情况取料宽为35mm.

(二)模具刃口尺寸计算

由于零件为形状简单的圆形工件,采用凸、凹模分开加工。

由于零件对断面质量、尺寸精度要求一般(IT11~IT12),且为大批量生产,对模具寿命要求较高,宜采用中等间隙(Ⅱ类)

查附表2(金属材料冲裁间隙比值)得:

故取

∴

(1)落料件尺寸的基本计算公式为:

查表3-16得:

系数x=0.5,=0.25

故

(2)冲孔件尺寸的基本计算公式为:

查表2-5得:

系数x=0.5,=0.25

故

(三)设计冲压力和压力中心,初选压力机

零件周长:

材料厚度:

查表2-3,取条料抗剪强度:

则有:

由于采用弹性卸料装置和下出料方式,查表3-18有:

=0.040,=0.055,=0.060.故:

查表2-40,根据材料厚度取凹模入口直壁h=6mm,

从而总的冲压力:

根据总的冲压力,选择压力机型号为J23-40(开式双柱可倾式压力机),主要技术参数如下:

标称压力400KN

滑块行程100mm

行程次数80次/min

最大闭合高度300mm

闭合高度调节量80mm

滑块中心到机身距离300mm

工作台尺寸前后520mm左右870mm

工作台孔尺寸150mm

模柄孔尺寸直径50mm深度70mm

电动机功率4KW

压力中心计算

由于零件为简单对称件,所以零件的压力中心就是零件的几何中心。

三、模具零部件结构的确定

(一)凹模设计

查《简明冲压设计手册》式2.16和2.17可得:

凹模高度凹模壁厚

其中凹模刃口最大宽度b=30.02mm,由表3-21查得K=0.35所以:

C=(1.5~2)H=15.76~21.014,取C=20mm

由于工件形状为圆形,故选用圆凹模

凹模直径

凹模直壁高度

由以上算的凹模轮廓尺寸,查有关国家标准JB/T7643.4-2008,取标准尺寸,凹模材料选用Cr12MoV,热处理淬硬(58-62)HRC。

凹模尺寸见下图

图3(凹模)

(二)固定板

1.凸模固定板:

凸模固定板的外形尺寸与凸模的外形尺寸一致,厚度根据标准件要求,选择20mm,选取板的规格为(JB/T7643.5-2008)

图4(凸模固定板)

2.凸凹模固定板:

凸凹模固定板的外形尺寸与垫板的外形尺寸一致,厚度根据标准件要求,选择25mm,选取板的规格为

图5(凸凹模固定板)

(三)垫板的设计

垫板的作用是承受并扩散凸模传递的压力,以防止模座被挤压损伤,因此在与模座接触面之间加上一块翠英磨平的垫板。

1.凸模垫板的外形尺寸与凸模固定板相同,厚度取8mm,选取规格,详细尺寸见下图:

图6(凸模垫板)

2.凸凹模垫板的外形尺寸与凸凹模固定板相同,厚度取10mm,选取规格,详细尺寸见下图:

图7(凸凹模垫板)

(四)卸料板的设计

用卸料板卸料,卸料板的平面外形与凸凹模板相同,取其厚度为9mm,即(表9-15)卸料板材料为45号钢。

图8(卸料板)

(五)凸模设计

1.冲孔凸模采用B型圆凸模,凸模长度

冲模材料选用普通碳素工具钢,热处理淬硬(58-62)HRC,[σt]=1000-1600MP。

凸模刃口基本尺寸见下图。

图9(凸模)

2.凸模强度校核:

(1)承压应力校验

冲裁时凸模承受的压应力不超过σt凸模材料强度允许的压应力[σt],对于圆形凸模则

故d=15.145mm满足要求

(2)弯曲应力校核:

凸模不发生失稳弯曲的最大长度为,对于圆形凸模

故L=36mm满足要求

(六)卸料装置中弹性元件的计算

模具采用弹性卸料装置,弹性元件选用橡胶,其尺寸计算如下:

1.确定橡胶的横截面积A

查得矩形橡胶在预压缩量为10%-15%时的单位压力是0.5Mp,所以

2.确定橡胶的平面尺寸

根据零件的形状特点,选择圆形橡胶。

由于要布置固定螺钉和销钉,所以采用6块圆形橡胶分别安装在螺钉与销钉中间则:

设橡胶直径为D:

计算得,D=17.44mm,取D=20mm

3.确定橡胶的自由高度

L是考虑修模最后的卸料或压边的工作行程L=t+1+2=4.22mm

故≥16.88mm又∵,H=10~30mm,取H=20mm

4.计算橡胶装模高度

橡胶垫的预压缩量为15%,则橡胶的装模高度约,所以选用的橡胶规格合理,装模高度H0取34mm,工作高度H=43-t-1=30.78mm.

(七)凸凹模设计

凸凹模的壁厚20mm,查表2-51最小壁厚=(2.0~2.5)t=2.44~3.05,所以满足最小壁厚要求。

凸凹模高度H=,具体各部分尺寸见下图。

图10(凸凹模)

(八)选择紧固件和定位零件

螺钉规格的选用:

根据标准GB699选取材料为45号钢,热处理硬度值为HRC35-40,卸料螺钉选用圆柱头内六角卸料螺钉,卸料板上设置4个卸料螺钉,公称直径为10mm,卸料螺钉尾部应留有足够的行程空间。

活动挡料销:

在卸料板上固定了2个导料销,用于条料送进的定位。

(九)选择模架及其它安装零件

根据GB/T2851-2008,由凹模周界及安装要求,选取凹模周界:

上模座:

GB/T2855.1出自《最新模具设计手册》

下模座:

GB/T2855.2出自《最新模具设计手册》

导柱:

GB/T2861.1出自《最新模具设计手册》

导套:

GB/T2861.3出自《最新模具设计手册》

(十)模柄的设计:

由压力机型号JG23-40,可查的模柄孔的直径为50mm,深度为70mm。

即选模柄B20×70JB/T7646.1-2008。

四、装配图

图11(装配图)

(一)注释:

1.下模座;2.导柱;3.图凹模固定板;4.橡胶垫;5.卸料板;6.凹模;7.导套;8.推件块;9.凸模固定板;10.推杆;11.垫板;12上模座;13推板;14.模柄;15.打杆;16.凸模;17.凸凹模;18.挡料销;19.销钉;20.条料。

(二)工作原理:

该模具采用倒装结构的复合冲裁模,冲孔废料可以从压力机的工作台孔中漏下进入废料箱。

当压力机滑块到达上死点时,冲出的工件靠刚性装置15、13、10、8推出,和弹性卸料板连着的废料靠橡胶块的弹性卸料板推上去达到推出废料的目的,当压力机向下运动时,重复以上步骤完成零件的冲压,冲孔凸模16的凸起部分采用间隙配合装入9凸模固定板中。

参考文献

[1]杨占尧主编.最新模具标准应用手册[M].北京:

机械工业出版社,2011.

[2]杨占尧主编.冲压模具图册[M].北京:

高等教育出版社,2008.

[3]杨占尧主编.模具设计与制造[M].北京:

人民邮电出版社,2009.

[4]李集仁,翟建军主编.模具设计与制造[M].西安:

西安电子科技大学出版社,2010.

[5]刘建超主编.冲压模具设计与制造[M].北京:

高等教育出版社,2004.

[6]王孝培主编.冲压手册[M].北京:

机械工业出版社,2009.

[7]李硕本主编.冲压工艺学[M].北京:

机械工业出版社,2007.

[8]张荣清主编.模具设计与制造(第二版)[M].北京:

高等教育出版社,2008.

[9]张信群主编.模具制造技术[M].北京:

人民邮电出版社,2007.

[10]郑展主编.冲压工艺与模具设计[M].北京:

机械工业出版社,2008.