电弧炉炼钢物料平衡和热平衡.docx

《电弧炉炼钢物料平衡和热平衡.docx》由会员分享,可在线阅读,更多相关《电弧炉炼钢物料平衡和热平衡.docx(20页珍藏版)》请在冰豆网上搜索。

电弧炉炼钢物料平衡和热平衡

3电弧炉炼钢物料平衡和热平衡

3.1物料平衡计算

3.1.1计算所需原始数据

基本原始数据:

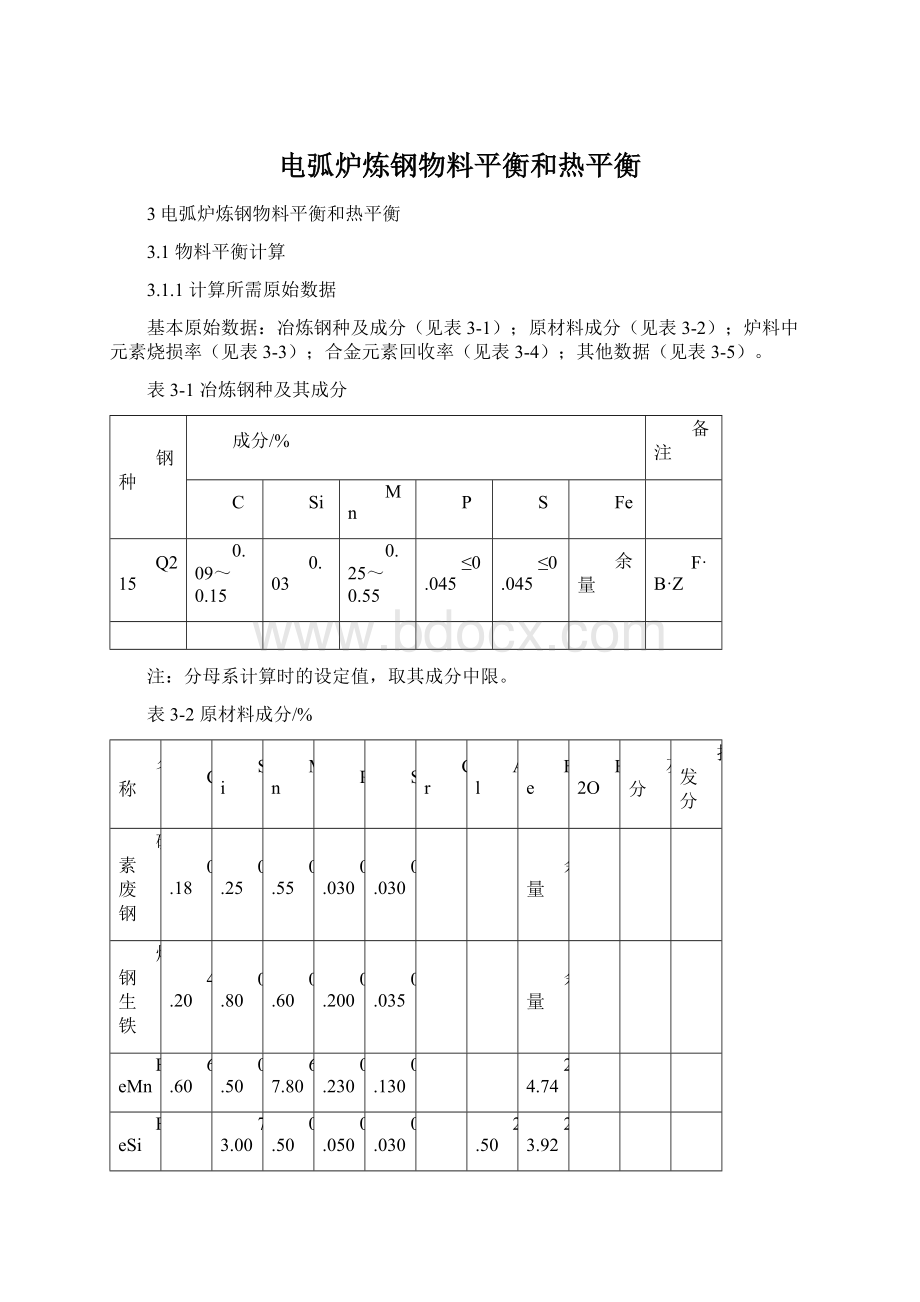

冶炼钢种及成分(见表3-1);原材料成分(见表3-2);炉料中元素烧损率(见表3-3);合金元素回收率(见表3-4);其他数据(见表3-5)。

表3-1冶炼钢种及其成分

钢种

成分/%

备注

C

Si

Mn

P

S

Fe

Q215

0.09~0.15

0.03

0.25~0.55

≤0.045

≤0.045

余量

F·B·Z

注:

分母系计算时的设定值,取其成分中限。

表3-2原材料成分/%

名称

C

Si

Mn

P

S

Cr

Al

Fe

H2O

灰分

挥发分

碳素废钢

0.18

0.25

0.55

0.030

0.030

余量

炼钢生铁

4.20

0.80

0.60

0.200

0.035

余量

FeMn

6.60

0.50

67.80

0.230

0.130

24.74

FeSi

73.00

0.50

0.050

0.030

2.50

23.92

SiMn

1.65

20.50

63.20

0.065

0.045

14.54

FeCr

4.35

0.40

0.035

0.045

67.30

27.87

Al

98.50

1.50

焦炭

81.50

0.58

12.40

5.52

电极

99.00

1.00

名称

CaO

SiO2

MgO

Al2O3

CaF2

Fe2O3

CO2

H2O

P2O5

S

石灰

88.00

2.50

2.60

1.50

0.50

4.64

0.10

0.10

0.06

萤石

0.30

5.50

0.60

1.60

88.00

1.50

1.50

0.90

0.10

铁矿石

1.30

5.75

0.30

1.45

89.77

1.20

0.15

0.08

火砖块

0.55

60.80

0.60

36.80

1.25

高铝砖

1.25

6.40

0.12

91.35

0.88

镁砂

4.10

3.65

89.50

0.85

1.90

焦炭灰分

4.40

49.70

0.95

26.25

18.55

0.15

电极灰分

8.90

57.80

0.10

33.10

表3-3炉料中元素烧损

成分

C

Si

Mn

P

S

烧损率/%

熔化期

25~40,取30

70~95,去85

60~70,取65

40~50,取45

可以忽略

氧化期

0.06

全部烧损

20

0.015

25~30,取27

按末期含量比规格下限低0.03%~0.10%(取0.06%)确定(一般不低于0.03%的脱碳量);

按末期含量的0.015%来确定。

表3-4铁水、废钢成分设定值

类别

成分%

C

Si

Mn

P

S

废钢设定值

0.18

0.25

0.55

0.030

0.030

表3-5其他数据

名称

参数

配碳量

比钢种规格中限高0.48%,即达0.6%

熔化期脱碳量

30%,即0.6%×30%=0.18kg

电极消耗量

4kg/t(金属料):

其中熔化期占75%;氧化期和还原期各占25%

炉顶高铝砖消耗量

1.275kg/t(金属料):

其中熔化期占59%,氧化期占41%

炉衬镁砖消耗量

3.5kg/t(金属料):

其中熔化期占57%;氧化期和还原期各占43%

熔化期和氧化期所需要氧量

100%来自于氧气

氧气纯度和利用率

99%,余者为N2,氧利用率90%

焦炭中碳的回收率

75%(系指配料用焦炭)

碳氧化产物

均按70%生成CO,30%生成CO2考虑

烟尘量

按8.5kg/t(金属料)考虑

3.1.2物料平衡基本项目

收入项有:

废钢、生铁、焦炭、石灰、萤石、电极、炉衬镁砖、炉顶高铝砖、火砖块、铁合金、氧气和空气。

支出项有:

钢水、炉渣、炉气、挥发的铁、焦炭中挥发分。

3.1.3计算步骤

以100kg金属炉料(废钢+生铁)为基础,按工艺阶段——熔化期、氧化期和还原期分别进行计算,然后汇总成物料平衡表。

第一步:

熔化期计算。

(1)确定物料消耗量:

1)金属炉料配入量。

废钢和生铁按75kg和25kg搭配,不足碳量用焦炭来配。

其结果列于表3-6。

计算用原始数据见表3-2和3-5。

表3-6炉料配入量

名称

用量/kg

配料成分/kg

C

Si

Mn

P

S

Fe

废钢

100.000

0.18

0.25

0.55

0.03

0.03

98.96

焦炭

0.687

0.42

合计

100.687

0.6

0.25

0.55

0.03

0.03

98.96

碳烧损率25%。

2)其他原材料消耗量。

为了提前造渣脱磷,先加入一部分石灰(20kg/t(金属料))和矿石(10kg/t(金属料))。

炉顶、炉衬和电极消耗量见表3-5。

(2)确定氧气和空气消耗量:

耗氧项包括炉料中元素的氧化,焦炭和电极中碳的氧化;而矿石则带来部分氧,石灰中CaO被自身S还原出部分氧。

前后两者之差即为所需净氧量2.458kg。

详见表3-7。

根据表3-5中的假设,应由氧气供给的氧气为100%,即2.239kg。

由此可求出氧气实际消耗量。

详见表3-8。

上述1)+2)便是熔化期的物料收入量。

表3-7净耗氧量的计算

项目

名称

元素

反应产物

元素氧化量/kg

耗氧量/kg

供氧量/kg

耗

氧

项

炉料中元素的氧化

C

Si

Mn

P

Fe

(C)→{CO}

(C)→{CO2}

(Si)→SiO2)

(Mn)→MnO)

(P)→P2O5)

(Fe)→FeO)

(Fe→(Fe2O3)

0.126

0.054

0.2125

0.3575

0.0135

0.297

1.682

0.168

0.144

0.2428

0.104

0.0174

0.0848

0.721

合计

2.7425

1.482

焦炭中碳的氧化

电极中碳的氧化

C

C

(C)→{CO}

(C)→{CO2}

(C)→{CO}

(C)→{CO2}

0.098

0.042

0.208

0.089

0.131

0.112

0.277

0.237

合计

2.239

供

氧

项

矿石

石灰

S

CaO+S=CaS+O

0.0006

合计

0.0006

净耗氧量

2.2384

令铁烧损率为2%,其中80%生成Fe2O3挥发掉成为烟尘的一部分;20%成渣。

在这20%中,按3:

1的比例分别生成(FeO)和(Fe2O3)。

表3-8氧气实际消耗量

氧气/kg

带入O2

带入N2

2.2384/氧利用率=2.2384/90%=3.128

(3.128/99%)×1%=0.032

(3)确定炉渣量:

炉渣源于炉料中Si、Mn、P、Fe等元素的氧化产物,炉顶和炉衬的蚀损,焦炭和电极中的灰分,以及加入的各种熔剂。

结果见表3-9。

表3-9熔化期炉渣量的确定

名称

消耗量/kg

成渣组分/kg

CaO

SiO2

MgO

Al2O3

MnO

FeO

Fe2O3

P2O5

CaS

合计

炉料

Si

Mn

P

Fe

0.213

0.358

0.014

0.396

0.455

0.46

0.382

0.141

0.031

0.455

0.462

0.031

0.523

炉顶

炉衬

焦炭

电极

石灰

0.075

0.200

0.687

0.300

2.000

0.001

0.008

0.004

略

1.758

0.004

0.007

0.042

0.002

0.050

略

0.179

0.001

略

0.052

0.069

0.002

0.022

0.001

0.030

0.001

0.004

0.016

0.010

略

0.002

0.002

0.075

0.200

0.085

0.003

1.904

合计

1.771

0.561

0.232

0.124

0.46

0.382

0.172

0.033

0.002

3.737

百分比

47.38

15

6.2

3.32

12.3

10.21

4.6

0.88

0.54

100.00

(4)确定金属量:

金属量Qi=金属炉料重+矿石带入的铁量-炉料中C、Si、Mn、P和Fe的烧损量+焦炭配入的碳量=100-2.7425+0.42=97.6775kg。

(5)确定炉气量:

炉气来源于炉料以及焦炭和电极中碳的氧化物CO和CO2,氧气带入的N2,物料中的H2O及其反应产物,游离O2及其反应产物,石灰的烧减(CO2),焦炭的挥发分。

计算结果列于表3-10。

表3-10炉气量计算

项目

气态产物/kg

CO

CO2

N2

H2O

H2

挥发物

合计

炉料中C的氧化

焦炭带入

电极带入

石灰带入

氧气带入

游离O2参与反应

CO+1/2O2=CO2

H2O参与反应

H2O+CO=H2+CO2

0.294

0.228

0.485

-0.4354

-0.0093

0.198

0.154

0.326

0.093

0.6841

0.01467

0.0251

0.004

0.002

-0.006

0.00067

0.047

0.492

0.424

0.811

0.095

0.0251

0.2487

0

合计

0.5623

1.47

0.0251

0

0.00067

0.038

2.091

质量分数/%

26.83

70.13

1.19

0

0.03

1.81

100.00

(6)确定铁的挥发量:

有表3-7中设定,铁的挥发量为:

97.949×2%×80%=1.564kg。

上述(3)+(4)+(5)+(6)便是熔化期的物料支出量。

由此可列出熔化期物料平衡表3-11。

表3-11熔化期物料平衡表

收入

支出

项目

质量/kg

%

项目

质量/kg

%

废钢

100.000

94.54

金属

97.6775

92.94

焦炭

0.687

0.65

炉渣

3.7374

3.56

电极

0.300

0.283

炉气