第二章轮廓类2D零件加工编程范例和参数设定教学教材.docx

《第二章轮廓类2D零件加工编程范例和参数设定教学教材.docx》由会员分享,可在线阅读,更多相关《第二章轮廓类2D零件加工编程范例和参数设定教学教材.docx(26页珍藏版)》请在冰豆网上搜索。

第二章轮廓类2D零件加工编程范例和参数设定教学教材

第二章轮廓类2D零件加工编程范例和参数设定

第二章轮廓类2D零件加工编程范例

范例12D外形轮廓加工路径

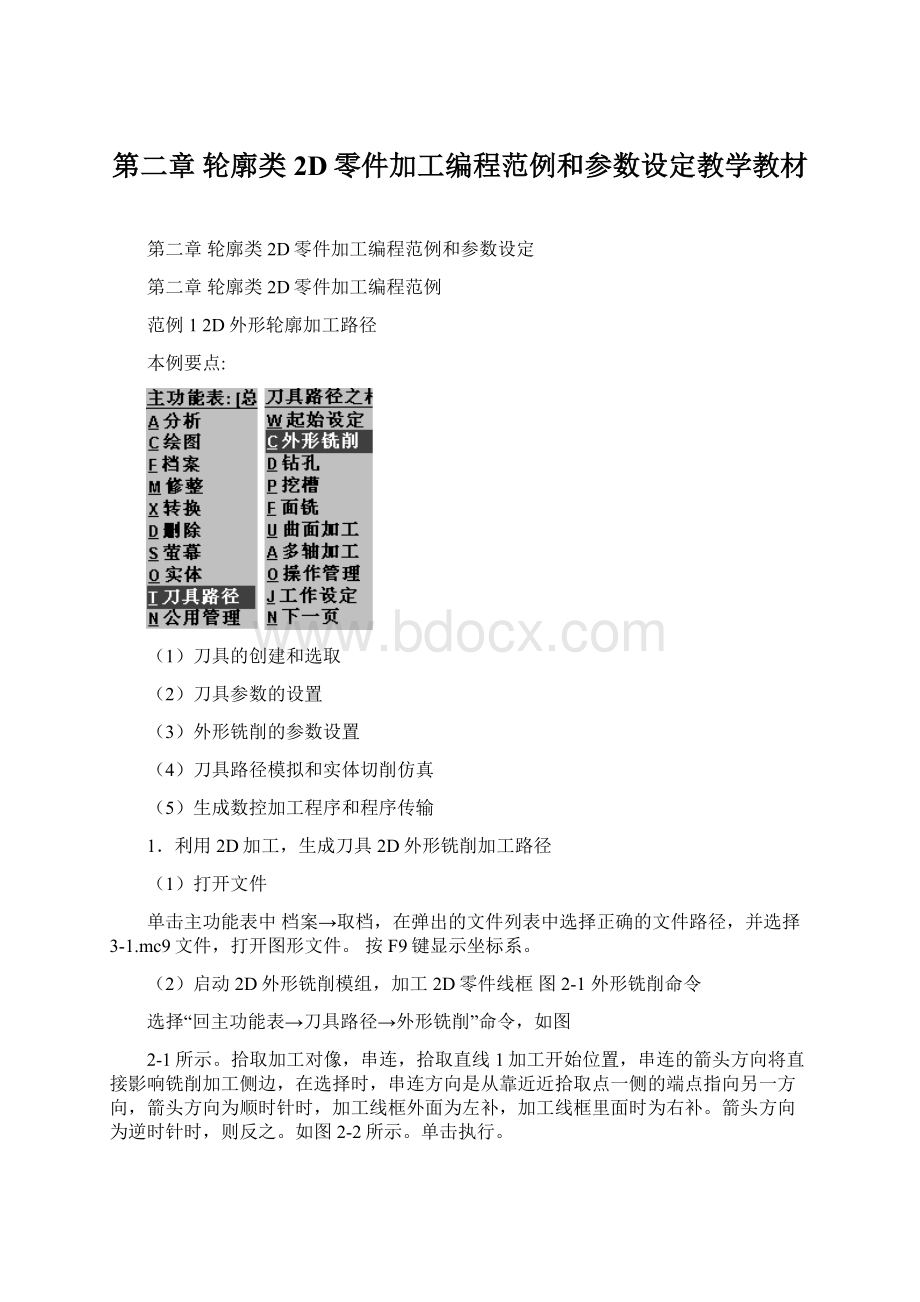

本例要点:

(1)刀具的创建和选取

(2)刀具参数的设置

(3)外形铣削的参数设置

(4)刀具路径模拟和实体切削仿真

(5)生成数控加工程序和程序传输

1.利用2D加工,生成刀具2D外形铣削加工路径

(1)打开文件

单击主功能表中档案→取档,在弹出的文件列表中选择正确的文件路径,并选择3-1.mc9文件,打开图形文件。

按F9键显示坐标系。

(2)启动2D外形铣削模组,加工2D零件线框图2-1外形铣削命令

选择“回主功能表→刀具路径→外形铣削”命令,如图

2-1所示。

拾取加工对像,串连,拾取直线1加工开始位置,串连的箭头方向将直接影响铣削加工侧边,在选择时,串连方向是从靠近近拾取点一侧的端点指向另一方向,箭头方向为顺时针时,加工线框外面为左补,加工线框里面时为右补。

箭头方向为逆时针时,则反之。

如图2-2所示。

单击执行。

图2-22D外形零件

(3).建立新刀具和设定参数

打开外形铣削(2D)对话框的“刀具参数”选项卡,在刀具列表中单击鼠标右键,弹出菜单中选择“建立新的刀具”选项,如图2-3所示。

图2-3外形铣削视窗

系统将弹出如图2-4所示的“定义刀具”对话框,首先进入刀具类型选择,单击“平刀”选项,系统自动切换到“刀具→平刀”选项卡,从中可以设置刀具参数,,如图2-5所示。

图2-4定义刀具视窗图2-5刀具-平刀

设置直径为10,其余参数均按默认值。

再点击“参数”设置刀具加工参数如图2-6所示,

图2-6刀具参数

点击“工作设定”弹出“工作设定”视窗,进给率的计算选择为依照刀具。

如图2-7所示。

图2-7工作设定视窗

在“外形铣削”视窗中,选择“外形铣削参数”选项卡,设置XY方向预留量设为0,由于零件上表面的Z=0,故设置进给下刀位置为3.0和参考高度设置为30.0,加工深度按零件要求设为-15。

注意绝对坐标和增量坐标的选择,参数设置如图2-8所示。

图2-8外形铣削参数设置

设置分层铣深参数。

在“Z轴分层铣深”前打勾,单击“Z轴分层铣深”按钮,打开“Z轴分层铣深设定”对话框,如图2-9所示,设置分层铣深参数。

最大粗切量为0.5mm;

精铣次数为0;

其余参数按照默认值

单击“确定”按钮返回到外形铣削参数对话框。

图2-9Z轴分层铣深设定

设置进/退刀参数。

单击“进/退刀向量”按钮,打开“进/退刀向量设定”对话框,如图2-10所示,设置进退刀向量参数。

激活“进刀向量”选项;

引线为“相切”;

长度为0.0,斜向高度为0.0

圆弧半径值为5.0;

扫掠角度为180;

螺旋高度为0.0

其它设置按默认

单击中间的箭头,将进刀向量参数复制到退刀向量参数。

单击“确定”按钮返回到外形铣削参数对话框。

图2-10进/退刀向量设定

单击确定按钮,系统即按设置参数计算出刀具路径,屏幕显示刀具2D加工路径,如图2-11所示。

图2-112D加工路径

2.刀具路径模拟和实体切削仿真

实体模拟刀削可对工件进行比较逼真的模拟切削,能过切削模拟可以提高程序的安全性和合理性,通过实体切削模拟可以发现在实际加工时某些存在的问题,以便编程人员及时修正,避免工件报废。

通过实体模拟切削还可以反应加工后的实际形状,为后面的程序编制提供直观的参考。

选择操作管理,弹出“操作管理员”视窗,如图2.12所示。

图2-12操作管理员视窗

单击“刀具路径模拟”。

单击“手动控制”多次,屏幕上依次显示刀具路径,或者单击“自动控制”,自动显示出刀具路径。

使用实体切削仿真来验证刀具路径的正确性。

单击“实体切削验证”,弹出“实体验证”视窗,如图2-13所示。

图2-13实体切削验证

单击最左边的“参数设定”,弹出“实体验证之参数设定”视窗,设定参数,单击“确定”,如图2-14所示

图2-14实体验证之参数设定

单击“持续执行”,实体切削仿真如图2-15所示。

图2-15实体切削仿真

提示:

实体验证的结果图形的变更,可以通过动态旋转的方法,选择一个最佳的观察角度进行检视。

3.生成数控加工程序和程序输送

(1)生成数控加工程序

在“操作管理员”视窗中,单击“执行后处理”,视窗中,选中“储存NC档”、“编辑”“询问”,在MasterCAM系统文件中,有自带一个默认的后处理PST文件,也可以在图2-16中单击“更改后处理程式”按钮,选择一个合适的后处理文件。

单击确定。

图2-16后处理程序

输入一个NC文件名,系统自动生成数控加工程序,如图2-17所示。

图2-17数控加工程序

(2)程序输送

选择“回主功能表→档案→下一页→DNC传输”命令,在“传输参数”中设置参数,注意设置传输速率应与机床数控系统的设置相同。

选择“传送”选取加工程序文件名,则系统将加工程序输送给数控机床。

如图2-18所示。

图2-18数控加工程序传输参数

4.保存图形文件

选择“回主功能表→档案→存档”命令,键入文件名:

2-1A.mc9。

储存的图形文件和最终的刀具路径。

范例2对2D外形轮廓边缘作倒角加工

本例要点:

(1)刀具路径的复制

(2)外形铣削倒角的参数设置

(3)刀具路径的镜像

(4)刀具路径的平移

(5)刀具路径模拟和实体切削仿真

(6)生成数控加工程序和程序传输

1.复制刀具路径,对轮廓边缘作倒角加工

打开范例1保存后的图形,选择“回主功能表→刀具路径→操作管理”,打开“操作管理员”视窗,复制“1-外形铣削(2D)”,贴上成“2-外形铣削(2D)”,如图2-19所示。

图2-19复制、贴上操作

单击“2-外形铣削(2D)”的参数,在“刀具参数”选项卡中,选取12.0倒角刀。

单击“外形铣削参数”,在外形铣削型式下拉式列表中选择“2D倒角”,单击“倒角加工”,设置宽度为1.2,尖部补偿为2.5,单击“确定”。

设置深度0.0,增量坐标方式,如图3-20所示。

单击确定。

图2-202D倒角加工

提示:

2D倒角加工将不能作分层加工,能做加工最大深度的这一层的加工。

回到“操作管理员”视窗中,单击“重新计算”。

单击“全选”,单击“实体切削验证”,单击“持续执行”,结果如图2-21所示,储存图形文件。

图2-21实体切削验证

2.对已生成的刀具路径,进行镜向

系统提供了一个对刀具路径的转换功能,可以对已生成的刀具路径进行旋转,平移,镜向转换,生成新的刀具路径。

选择“回主功能表→刀具路径→下一页→路径转换”,在“转换操作之参数设定”视窗中,单击1群组,选中二个刀具路径,选中“镜射”,选中“产生新的操作及图形”,如图2-22所示。

图2-22路径转换

单击镜射,设置参数图2-23所示,选择对Y轴镜射,打开“更改刀具路径方向”开关,以保证生成的刀具路径同原刀具路径的加工方向一样,仍为逆铣。

确定,生成刀具路径如图2-24所示。

图2-23镜射参数设定

图2-24镜射后的刀具路径

范例3生成二维轮廓零件的刀具路径和旋转刀具路径

本例要点:

(1)刀具的创建和选取

(2)刀具参数的设置

(3)外形铣削的参数设置

(4)刀具路径的旋转

(5)刀具路径模拟和实体切削仿真

(6)生成数控加工程序和程序传输

1.利用2D加工,生成刀具2D外形铣削加工路径

(1)打开文件

单击主功能表中档案→取档,在弹出的文件列表中选择正确的文件路径,并选择2-2.mc9文件,打开图形文件。

按F9键显示坐标系。

(2)启动2D外形铣削模组,生成一个槽的轮廓加工刀具路径。

选择“回主功能表→刀具路径→外形铣削”命令,选取加工起始位置A,执行,如图2-25所示。

图2-25二维零件图

(3).建立新刀具和设定参数

打开外形铣削(2D)对话框的“刀具参数”选项卡,在刀具列表中单击鼠标右键,弹出菜单中选择“建立新的刀具”选项,系统将弹出“定义刀具”对话框,首先进入刀具类型选择,单击“平刀”选项,系统自动切换到“刀具→平刀”选项卡,从中可以设置刀具参数,设置直径为16mm,其余参数均按默认值。

再点击“参数”设置刀具加工参数,如图2-26所示

点击“工作设定”弹出“工作设定”视窗,进给率的计算选择为依照刀具。

图2-26刀具参数设置

(4).设置外形铣削的加工参数

在“外形铣削”视窗中,选择“外形铣削参数”选项卡,补正方向为右,设置XY方向预留量设为0,由于零件上表面的Z=0,故设置进给下刀位置为3.0和参考高度设置为30.0,加工深度按零件要求设为-5。

注意绝对坐标和增量坐标的选择,参数设置如图2-27所示。

图2-272D外形铣削参数

在外形铣削型式下拉式列表中选择“螺旋式渐降斜插”,单击“渐降斜插”设置参数,如图3-28所示。

设置平面多次铣削参数。

在“平面多次铣削”前打勾,单击“平面多次铣削”按钮,打开“平面多次铣削设定”对话框,如图2-29所示,设置分层铣深参数。

粗铣次数:

2

粗铣间距:

8

其余参数按照默认值

单击“确定”按钮返回到外形铣削参数对话框。

图2-28渐降斜插参数

提示:

螺旋式渐降斜插式轮廓铣削主要有三种下刀方式:

角度(指定每次斜插的角度)、深度(指定每次斜插的深度)和直线下刀(不作斜插,直接以深度作垂直下刀)。

采用螺旋式渐降斜插方式后,分层切削选项将不再起作用,同时也不能激活。

图2-29平面多次铣削参数

设置进/退刀参数。

单击“进/退刀向量”按钮,打开“进/退刀向量设定”对话框,如图3-30所示,设置进退刀向量参数。

激活“进刀向量”选项;

引线为“相切”;

长度为0.0,斜向高度为0.0

圆弧半径值为2.0;

扫掠角度为180;

螺旋高度为0.0

其它设置按默认

单击中间的箭头

,将进刀向量参数复制到退刀向量参数。

单击“确定”按钮返回到外形铣削参数对话框。

图2-30进/退刀参数

单击确定按钮,系统即按设置参数计算出刀具路径,屏幕显示刀具2D加工路径,如图2-31所示。

图2-31一个槽的刀具路径模拟

2.刀具路径的旋转

选择“回主功能表→刀具路径→下一页→路径转换”命令,在“旋转操作之参数设定”视窗中,选择型式为旋转,方法为坐标,即生成的所有刀具路径在同一坐标平面,如图2-32所示。

图2-32刀具路径的旋转

单击“旋转”按钮,设置旋转次数为2,起始角度为120,旋转角度为360/3=120,旋转的基准点为原点,如图2-33所示,单击“确定”。

图2-33旋转参数设置

刀具路径如图2-34所示。

图2-34转换后的刀具路径模拟

3.刀具路径模拟和实体切削仿真

选择操作管理,弹出“操作管理员”视窗,如图2-35所示

图2-35“操作管理员”视窗

单击“刀具路径模拟”。

单击“手动控制”多次,屏幕上依次显示刀具路径,或者单击“自动控制”,自动显示出刀具路径。

使用实体切削仿真来验证刀具路径的正确性。

单击“实体切削验证”,弹出“实体验证”视窗,如图2-36所示。

图2-36实体验证

单击最左边的“参数设定”,弹出“实体验证之参数设定”视窗,设定参数,单击“确定”,

单击“持续执行”,实体切削仿真如图2-15所示。

图2-37实体切削仿真

4.生成数控加工程序和程序输送

(1)生成数控加工程序

在“操作管理员”视窗中,单击“执行后处理”,视窗中,选中“储存NC档”、“编辑”“询问”,在MasterCAM系统文件中,有自带一个默认的后处理PST文件,也可以在图2-38中单击“更改后处理程式”按钮,选择一个合适的后处理文件。

单击确定。

图2-38后处理程序

输入一个NC文件名,系统自动生成数控加工程序,如图2-39所示。

图2-39数控加工程序

(2)程序输送

选择“回主功能表→档案→下一页→DNC传输”命令,在“传输参数”中设置参数,注意设置传输速率应与机床数控系统的设置相同。

选择“传送”选取加工程序文件名,则系统将加工程序输送给数控机床。

如图2-40所示。

图2-40数控加工程序传输参数

5.保存图形文件

选择“回主功能表→档案→存档”命令,键入文件名:

2-2A.mc9。

储存的图形文件和最终的刀具路径。