大同煤矿开采专业庄福才 大同煤矿集团四台矿142层81009工作面51009回风顺槽支护设计与支护工艺.docx

《大同煤矿开采专业庄福才 大同煤矿集团四台矿142层81009工作面51009回风顺槽支护设计与支护工艺.docx》由会员分享,可在线阅读,更多相关《大同煤矿开采专业庄福才 大同煤矿集团四台矿142层81009工作面51009回风顺槽支护设计与支护工艺.docx(16页珍藏版)》请在冰豆网上搜索。

大同煤矿开采专业庄福才大同煤矿集团四台矿142层81009工作面51009回风顺槽支护设计与支护工艺

大同煤矿集团四台矿14-2层81009工作面51009回风顺槽支护设计与支护工艺

大同-煤矿开采专业-庄福才

摘要:

设计提出的锚杆-锚索联合支护提高了支护结构的整体承载力,有效控制了巷道围岩的变形,保证了巷道的安全使用。

第一章地面相对位置及水文地质情况

第一节地面相对位置及邻近盘区开采情况

一、地面位置

本面地面位置西部在四台矿机修厂以东,四台湾沟西的山谷山梁上,东部为水泊寺小窑头煤矿及高山矿。

二、井下位置

本面西北邻14#410水仓及材料科大院保护煤柱,东北邻14#81007工作面,东南到四台矿东矿界及火药库保护煤柱、南部未开采。

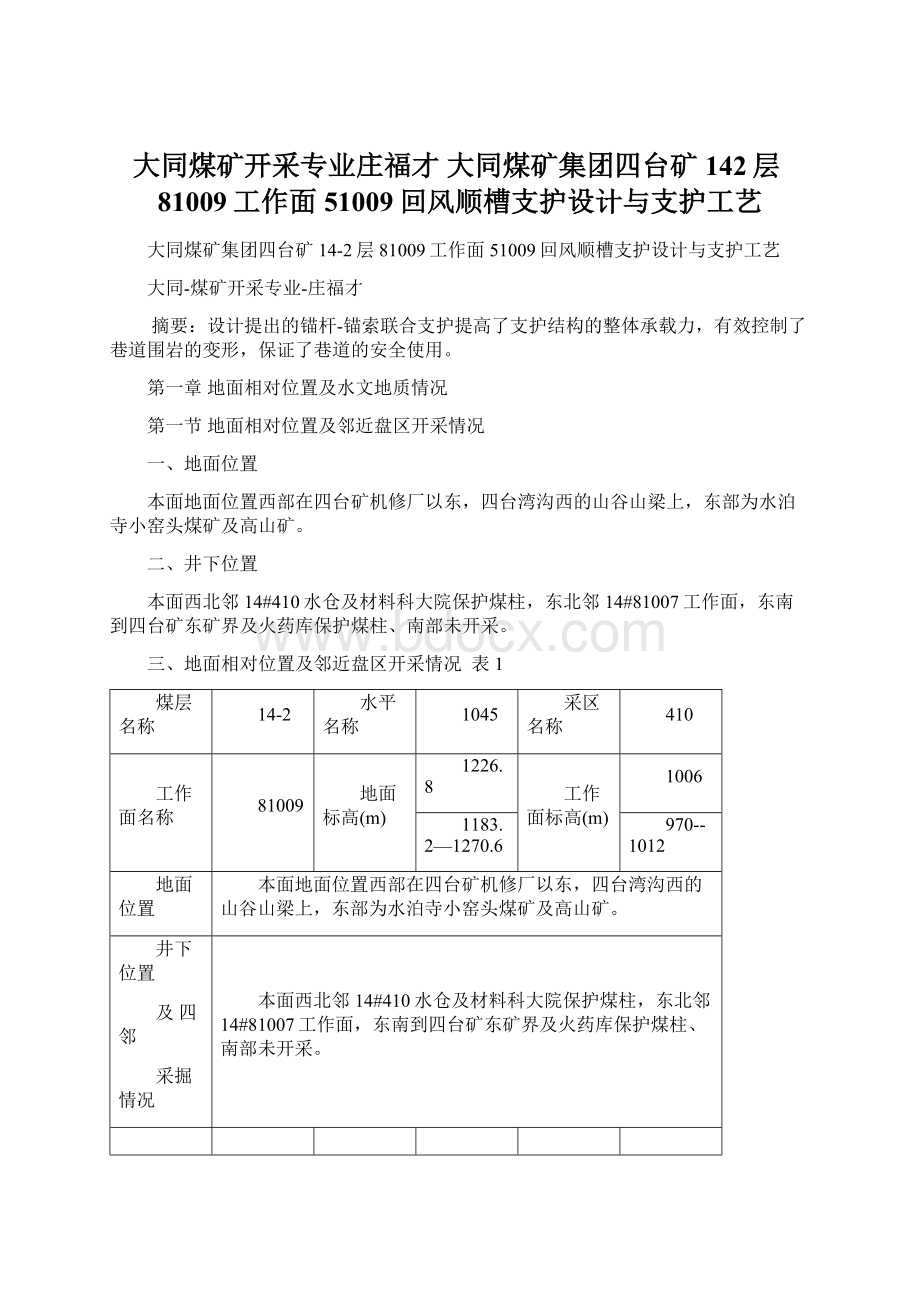

三、地面相对位置及邻近盘区开采情况表1

煤层名称

14-2

水平名称

1045

采区名称

410

工作面名称

81009

地面标高(m)

1226.8

工作面标高(m)

1006

1183.2—1270.6

970--1012

地面位置

本面地面位置西部在四台矿机修厂以东,四台湾沟西的山谷山梁上,东部为水泊寺小窑头煤矿及高山矿。

井下位置

及四邻

采掘情况

本面西北邻14#410水仓及材料科大院保护煤柱,东北邻14#81007工作面,东南到四台矿东矿界及火药库保护煤柱、南部未开采。

巷道平面布置图(见附图1)

第二节煤(岩)层赋存特征

1、本巷沿14-2#煤层掘进,煤层整体呈西南高东北低单斜下山,工作面中部煤层略有起伏。

煤层平均厚度2.49米,平均倾角4.1°,与11#层层间距平均18.10米。

2、煤层特征情况表表2

项目

指标

备注

煤层厚度(最小~最大/平均)/m

2.00~3.00/2.50

煤层倾角(最小~最大/平均)/(°)

0.2°~8.0°/4.1°

煤层硬度ƒ

3

煤层发育(发育程度)

不发育

煤层节理(发育程度)

不发育

自然发火期

180d

绝对瓦斯涌出量(m3/min)

0.4

煤层爆炸指数/%

>30

3、围岩特征

顶、底板岩性特征表表3

煤层顶底板情况

顶底板名称

岩石名称

厚度(m)

岩性特征

老顶

砂页岩互层

12.12

灰色至灰白色,层理发育,岩性变化大,夹煤线。

含12-2#层。

4.11—28.24

直接顶

细砂岩

5.25

坚硬,灰色,厚度变化大,局部有砂岩,易碎。

1.85—14.5

伪顶

直接底

中细砂岩

2.21

灰色,层理发育。

0.99—3.60

附:

煤岩层综合柱状图(图2)

第三节地质构造

81009工作面51009巷从14#410-2巷起6米、248米、438米、1041米处将揭露四条断层,落差为H=2.1米、H=1.0米、H=4.2米、H=0.4米。

第四节水文地质情况

14#51009巷281.4-395.8米、543.3-707.9米、835.5-1096.7米、1113.3-1371.7将过11#层81018、81016、81012、81010采空积水区,216.3-231.2米将过11#层21020与21018巷间煤柱、1096.7-1113.3米将过11#层51012与21010巷间煤柱,队组在掘进中要注意观察巷道顶板淋水及巷内涌水情况,发现异常及时汇报矿有关单位,并及时跟进4寸及2寸排水管路,在巷口备用45kw水泵一台,根据巷道实际情况,在合适位置做临时水仓,根据该面防治水措施,由地质科及时施工井下放水孔,对上覆11#层采空积水及8#层补给水进行释放。

详情见14#81009面防治水措施。

第二章巷道布置及支护说明

第一节巷道布置

一、巷道布置及掘进

14#层81009工作面51009巷布置于14-2#煤层。

要求沿14-2#煤层底板掘进,煤层厚度不够巷高时,必须挑顶施工;煤层厚度超过巷道设计高度时,可留底煤掘进,掘进时巷道底板坡度要截割平缓,严禁出现底板凸凹现象,挂隔爆水槽处比设计高200mm,掘进30m。

二、巷道规格尺寸及设计长度见表4

巷道设计断面尺寸规格及合计长度表4

巷道名称

断面尺寸(mm)

荒断面

净断面

设计长度

51009巷

3800×2700

10.26m2

9.88m2

1382m

第二节支护设计

一、确定巷道的支护形式

根据钻孔的柱状资料及附近回风巷顶板钻孔岩性分析,14#层巷道顶板直接顶为细砂岩,厚度平均达5.28m,属较稳定岩层,适合锚杆+钢带支护。

为了将锚杆加固的“组合梁”悬挂于坚硬岩层中,需用锚索做联合支护。

即初步确定51009巷采用矩形断面,锚杆+钢带+锚索联合支护。

1、用解析法确定单体锚杆的支护参数(按单体锚杆悬吊作用计算)

(1)锚杆长度L的确定:

L=l1+l2+l3

式中:

l1—锚杆外露长度,考虑配合钢带支护,l1取70mm,

l2—l2≥有范围易调查确定的易碎直接顶厚度,四台矿顶板围岩属于Ⅱ、Ⅲ类较稳定或中等稳定围岩,l2取值范围为400~1500mm。

l3—深入稳定岩层长度,按锚固粘结力(πdτcl3)等于杆体屈服或拉断承载力(

)而得的公式估算:

l3=

=

式中:

d—锚杆直径,18mm;

σt—杆体材料的设计抗拉强度,φ18螺纹钢锚杆设计抗拉强度为550Mpa。

τc—锚杆与树脂的粘结强度,螺纹钢取5.0Mpa。

所以锚杆长度确定为L=l1+l2+l3=70+(400~1500)+495=995~2065mm,取值确定锚杆长度2000mm。

(2)按锚杆杆体承载力与锚固力等强度原则确定锚杆直径d

锚杆锚固力Q等于锚杆杆体承载力P,P=

,由P=Q得:

式中:

Q—按四台矿现场锚固力拉拔试验数据取7t=68600N;

σt—锚杆杆体材料的设计抗拉强度,按普通低碳钢抗拉强度取值420Mpa。

=14.4mm

所以锚杆直径选择为18mm大于14.4mm可满足支护需要。

(3)、确定锚杆整体参数

在综合分析国内某些单位采用的锚杆参数和国外关于锚杆参数的某些经验规定,可按下面的经验公式确定锚杆参数:

锚杆长度:

L=N(1.1+

)

式中:

B—巷道或硐室跨度,51009巷取3.8m;

N—围岩稳定性影响系数,规定如下:

Ⅱ类(稳定性较好)围岩,N=0.9

Ⅲ类和(中等稳定)围岩N=1.0

Ⅳ类(稳定性较差)围岩N=1.1

Ⅴ类(不稳定)围岩N=1.2

根据顶板现状分析,提高支护的安全系数,决定选用Ⅳ类稳定性较差围岩N=1.1

则:

L51009=N(1.1+

)=1.1(1.1+

)=1.628m

(4)、按悬吊理论计算锚杆整体参数

若用锚杆把不稳定的软弱岩层悬吊在坚固岩体上,锚杆参数可按悬吊理论计算,计算如图所示:

锚杆长度:

L=KH+L1+L2

锚杆间距根据锚杆的锚固力应等于或大于被悬吊软弱岩层重量的原则确定,即

Q≥KHD2·γ

则:

D≤

式中:

Q—锚固力,吨。

现场拉拨试验5~10吨,取7吨

γ—软弱岩层平均容重,吨/m3,查表取2.05

K—安全系数,取K=2

H—冒落高度,取H=1.1

则:

D≤

D≤

D≤1.0m。

从计算结果可知,当软弱岩顶板厚度在0.5~1.25m时,可采用2.0m锚杆支护。

锚杆间距:

D≤0.5L

取锚杆间距为1.0m。

通过验算,51009巷选择φ18左旋螺纹钢锚杆,配合钢带支护煤层顶板,可满足支护需要,选择锚杆排间距小于等于1.0m可满足正常条件下顶板支护的需要。

4、锚索参数设计

①锚索长度的确定

为了加强锚固体的强度,减少顶板冒落,采用预应力锚索作加强支护,采用低松弛、高强度钢绞线,直径为17.8㎜该钢绞线的最低破断载荷为345KN,应用悬吊理论进行参数计算:

锚索长度:

L=l1+l2+l3

L-锚索长度;

l1-锚索外露长度,取0.30m;

l2-巷道顶板潜在破坏范围,取L2=2.01m;

l3-锚索伸入老顶长度,按l3=

计算

式中d—锚索直径为17.8㎜

σt—锚索钢绞线的抗拉强度,345KN的破断载荷作用在φ17.8㎜的钢绞线上相当于强度1387Mpa所以σt取1387Mpa

τc—钢绞线与树脂粘结强度,取10Mpa

代入数据得L3=0.624m。

计算得:

L=0.3+2.01+0.624=2.934m

从以上计算结果与14#层410盘区81009面掘进地质说明书分析,直接顶为细砂岩,坚硬,灰色,厚度变化大,局部有砂岩,易碎。

厚度为1.85~14.5m,选择4m锚索支护51009巷,保证锚索锚固在直接顶稳定岩层中,达到有效控制顶板。

在掘进过程中,如发现使用的锚索无法锚固在稳定岩层中1.0m以上时,要根据情况加大锚索长度,使其锚固在顶板岩层中。

②锚索排间距及抗拉拔力设计的确定

51009巷锚索根据四台矿的支护经验确定为一排,间距为:

3000㎜,在施工过程中锚索预紧时的预拉力必须达到80KN之间。

为防止巷道顶板岩层发生大面积整体跨落,用φ17.8×4000mm的钢绞线,将锚杆加固的“组合梁”整体悬吊于稳定岩层中。

校核锚索排、间距,冒落方式按最严重的冒落高度大于锚杆长度的整体冒落考虑。

此时,靠锚索发挥悬吊作用,在忽略岩体粘结力和内摩擦力的条件下,取垂直方向力的平衡,可用下式计算锚索排、间距。

L=nF2/[BHγ-(2F1sinθ)/L1]

式中L—锚索间距,m;

B—巷道最大冒落宽度,按51009巷取3.8m;

H—巷道冒落高度,按最严重冒落高度取2.01m;

γ—岩体容重,25.6kN/m3;

L1—锚杆排、间距,0.9m;

F1—锚杆锚固力,70kN;

F2—锚索极限承载力,取345kN;

θ—角锚杆与巷道顶板的夹角,75°;

n—锚索排数,取1。

通过上述计算,得到51009锚索间距L<4.39m,即51009巷每3米一根锚索,符合此要求,所选锚索参数满足设计要求。

5、护帮锚杆参数设计

为了保证51009巷掘进与服务期间的安全,决定在51009巷掘进方向左、右帮支护帮网。

51009巷采用1.7m长的麻花头锚杆配合水泥砼托板固定金属菱形网和尼龙网,左帮采用金属菱形网,右帮采用尼龙网。

21009巷采用尼龙网上排锚杆距顶板500㎜;在掘进过程中,当片帮超过0.3m或过采空区及应力集中煤柱时,必须按五花状补挂护帮网,同时左右护帮网改为金属菱形网。

三、巷道空顶距

通过支护设计确定掘进机切割巷道时的最大空顶距为2.3m,即锚杆支护距工作面的最大距离为2.3m,锚索距工作面的最大距离为5.3m。

四、进、出采空区及应力集中煤柱支护方式

1、本面51009巷至410-2巷开口396m出81018采空区,371--421m加强支护;545m进81016采空区,520--570m加强支护;709m出81016采空区,684--734m加强支护;837m进81012采空区,812--862m加强支护;1093--1115m进、出81012--81010应力集中煤柱,1068--1140m加强支护。

进出采空、应力集中煤柱25m前、后顶板要加强支护,锚索间距缩小为2m配合2.6m长钢梁支护,锚索斜拉,角度为60°;帮网采用五花布置,并改用金属菱形网。

够一个支护间距支护一排。

第三节矿压观测

一、观察对象:

14#层410盘区51009巷

二、矿压观测对象及内容:

1、掘进过程中,每班支护锚杆的锚固力。

2、利用WBY-10型顶板离层指示仪对巷道顶板岩层分离进行监测。

三、观测方法:

1、每班支护的锚杆,要用力矩扳手逐根进行检测,扭矩扳手指针读数小于150N·m的当班重新紧固或补打,并将检测结果记入班验收记录本内备查。

每300根锚杆用锚杆拉力机试拉一组,每组不得少于3根,其锚固力不低于50kN;且试拉标记要清晰,对试拉锚杆不合格的需重新补打,并做好锚杆锚固力试验记录。

2、对沿顶板掘进区段进行顶板离层监测,利用WBY-10型顶板离层指示仪进行监测。

(1)、顶板离层指示仪的布置:

施工过程中,选用WBY-10型顶板离层指示仪,在开始掘进期间,回风绕道口处顶板中部安设一个,沿煤层顶板掘进的巷道区段顶板中部每隔100m安设一组,当遇地质构造时,在地质构造附近安设一个,遇断层时,上下盘各安设一个,顶板离层指示仪距工作面最大距离不得大于100m。

(2)、顶板离层监测仪的安装:

①用φ28㎜的钻头在顶板上打眼,眼深应根据上覆岩层情况而定,应使钻孔深入到锚索锚固末端以上300mm处;即锚固器1安装位置;

②用安装杆将上部锚固器1推至眼底,轻拉一下细钢丝绳,确认锚固器已锚住好;

③用安装杆将锚固器2推至锚杆锚固末端以上300mm处,轻拉一下钢丝绳,确认锚固器已锚住;

④将套管组件3(其下端为固定点3)插入钻孔孔口,同时将钢丝绳从刻度尺端向外拉,确保两个刻度尺套环移动顺畅,不受任何卡阻,并确认套管组件已固定在钻孔中;

⑤将刻度尺1上的套环用与其相连的钢丝绳固定在数值的开始位置,记下初始读数,截去多余的钢丝绳,确认刻度尺套环不受卡阻;

⑥将刻度尺2上的套环用与其相连的钢丝绳固定在数值的开始位置,记下初始读数,截去多余的钢丝绳,确认刻度尺套环不受卡阻;

三、数据监测及资料整理分析

1、巷道内位于安装顶板离层监测仪处要悬挂顶板离层监测仪管理牌板,第一周每班由专人进行填写,第二、三周每天由专人进行填写,第四周以后每旬由队组安排专人观测并进行填写;要求内容齐全,文字清晰;

2、队里派专人负责检查顶板离层监测仪的数据变化,并在顶板离层监测仪记录表内及时填写,一式两份,每周向生产技术科送交一份备查。

3、若发现顶板离层达到120㎜时,若刻度尺1离层刻度达到120㎜时,要及时在巷道周围补打长锚索进行加强支护,(要求锚索锚固在离层监测仪锚固器1向上2m处)若发现刻度尺2离层刻度达到120㎜时,要及时在巷道周围补打长锚杆进行加强支护,若刻度尺1与刻度尺2离层刻度都大于70㎜时,按如上要求补打长锚杆与长锚索;如顶板仍继续下沉离层,要写专项技术组织措施进行加强支护。

附:

顶板离层监测仪安装示意图(见附图3)

四、其它

用张拉千斤顶给锚索施加预应力时,千斤顶必须安装压力表,指针必须达到16Mpa以上,即预应力达到80KN。

现场按序号作好标记,做好锚索锚固力试验记录。

第四节支护工艺

一、支护形式与材料规格

1、支护形式:

1、树脂锚杆:

51009巷顶板使用φ18×2000㎜左旋螺纹钢锚杆、护帮使用φ18×1700㎜的麻花头锚杆;

2、支护材料规格:

(1)、锚杆支护材料规格:

顶锚杆φ18×2000mm螺纹钢锚杆

顶垫片80×80×6㎜铁垫片

钢 带3200×145×3mmW钢带

顶药卷φ23×300mmMSZ2330树脂药卷

帮锚杆φ18×1700mm麻花锚杆

砼托板600×150×100mm水泥托板

帮药卷φ35×350mmMSZ3535树脂药卷

帮垫片80×80×6㎜铁垫片

护帮网3700×1700mm金属网

护帮网23m×1.84m尼龙网

(2)、锚索支护材料及规格;

钢绞线φ17.8×4000mm

钢 板250×250×10mm

锁 具KM18

药 卷φ23×600mmMSK2360树脂药卷

3、安装锚杆要求:

(1)、51009巷顶锚杆排距为900mm,间距为1000mm。

(2)、51009巷帮网上边距顶板0.2m,距工作面滞后2.0m。

则帮锚杆按两排布置,排距为1100mm,间距为1500mm,最上一排锚杆距顶板为500mm,上、下部帮锚杆托板垂直布置。

(3)、锚杆外露长度保证在10~30mm。

锚固力:

顶锚杆不小于7T。

螺母扭力矩:

顶锚杆不小于100N·m。

(4)、顶锚杆角度不小于75°,遇裂隙时,锚杆要尽量垂直于裂隙面;帮锚杆垂直巷帮布置。

使用托板时,托板要平行于顶底板。

(5)、顶帮锚杆均使用树脂药卷,顶锚杆每孔使用两根药卷(快速药在上,中速药在下),帮锚杆每孔使用一根药卷。

安装锚杆时,用锚杆体顶住送至孔底,开始边搅拌边匀速推进到孔底,搅拌时间为20±5s,凝固后取下钻机或锚头,3min后上托板、拧紧螺母。

(6)、锚杆排间距误差不超过±100mm.

(7)、顶锚杆孔深为1850mm,打顶锚杆使用MQT-120型风动气腿式锚杆钻机,钻头使用φ28mm的羊角钻头。

(8)、帮锚杆孔深为1550mm,打帮锚杆使用风锚头,钻头为煤钎头。

(9)、顶锚杆采用割两排,支护两排的支护工艺。

如果炸帮严重需要打帮锚杆,必须是先打起顶锚杆后,再打帮锚杆,且帮锚杆紧跟工作面。

4、铺帮、顶网要求:

1)、严格按照规程规定的排间距打眼,锚杆横竖成线。

(2)、托板必须紧贴煤帮,帮锚杆托板垂直巷道布置,上托板和下托板短边与金属网边对齐。

(3)、金属网之间的连接,必须用网上拆下的本身铅丝,然后用本身铅丝把两网相互连接成一个整体。

连接两网时,要相互对齐,不能有明显的错差。

金属网两边和中间都要连接牢固,严禁出现裂缝。

顶网相互搭接200㎜,用14#铅丝按150㎜间距扭结成三花状。

(4)、铺网时把网拉紧并紧贴顶板、煤壁。

(5)、锚杆锚固前必须将锚杆眼内煤、岩粉清净,锚杆头麻花体必须保证干净,不得有氧化皮、煤泥等,保证锚固质量。

(6)、锚杆必须采用单垫双帽或预紧力单帽,外露长度控制在10—30㎜,帮锚杆预应扭矩不小于100N·m。

(7)帮网距工作面不得超过2m。

5、锚索支护要求:

(1)、51009巷锚索布置一排,间距为3000mm。

(2)、打锚索使用MQT-120型锚杆钻机,打眼前先送水后开钻,严禁无水开钻,推力要适当,严禁猛升造成钻杆折断。

(3)、锚索眼深:

使用4m锚索时,眼深为3.7m,每孔使用两根药卷(快速药在上,中速药在下),药卷搅拌时间为20±5s,严禁随意截短药卷或钢绞线。

(4)、锚索承载能力应在80kN以上,张拉预紧力达到100kN(由现用张拉千斤顶型号为MM-30型的其换算关系为:

5KN=1Mpa,即相当于16Mpa)以上时。

(5)、锚索应尽量与岩层层面垂直布置,外露长度控制在150~300mm。

(6)、锚索距工作面最大不超过5.3m,如遇顶板节理发育、松软、压力大地段要紧跟工作面支护,严重时缩小锚索支护间距。

(7)、严格按照中线和排间距布置锚索,锚索排间距误差为±100㎜。

(8)、垂直顶板支护的锚索孔方向与煤、岩层、层理、裂隙面夹角不得小于87°。

(9)、出现不合格锚索,当班必须重新补打。

出现锁钢梁锚索不合格时必须在原锚索处重新补吊锚索梁,并与原钢梁平行布置。

(10)、顶板淋水时的支护,顶板出现淋水时,岩性整体变化,支护间距缩小为0.8m,保证支护的质量。

顶板有含水层时,根据距煤层顶板距离,调整锚索锚固位置。

如含水层厚、顶板岩性整体好的情况下,使用斜拉锚索支护,但锚固末端距煤层顶板不得低于2.5米;如含水层薄,增加锚索线长度,锚固在含水层以上稳定岩层中。

淋水大,不能使用树脂药时,在需要支护锚索的位置附近先打放水孔,以减少施工锚索孔内的水压,便于锚索的施工。

附:

巷道断面图(见附图4)

二、支护工艺及要求

1、临时支护形式:

(1)、临时支护采用滑移式前探梁。

每根前探梁分别插入固定在紧靠工作面两排锚杆上吊环内。

前探梁上采用刹顶木(1400×200×50mm)和木楔刹顶。

(2)、前探梁及吊环规格:

①、前探梁:

4m长的10#槽钢,21009巷使用4根;51009巷使用4根;81009切巷使用6根。

②、吊环:

用Ø20圆钢和螺母制作的专用方型吊环。

(3)、方型吊环用螺帽固定在永久支护锚杆上,螺帽螺纹必须拧满,确保牢固可靠。

每组2个吊环,吊环顺巷道掘进方向拧在同一列相邻的锚杆下,再将前探梁顺巷道掘进方向插入前后两个吊环内。

2、临时支护工艺、工序及要求:

(1)、当掘进机向前割至距永久支护2.3m时,停止掘进,将机组退后,必须把机组置“闭锁”位置,使切割电机无法起动。

再将吊环(备用与锚杆排数相当数量的吊环,作为替换环用)拧在距工作面最近的一行永久支护锚杆上,然后拆下前探梁上的刹顶木,顺巷道掘进方向向前推移前探梁并插入吊环内前移至工作面。

每次前移前探梁后,应及时将刹顶木搭接在空顶处的前探梁上部,刹顶木搭在两根相邻前探梁之间,用木楔子刹紧背牢,整个刹顶过程要由外向里逐块进行,搭接过程中,同时要用目测保证刹顶木不影响后边打锚杆的工作,当前移前探梁的工作完成后,再进行标定锚杆眼位,进行永久支护工作。

打锚索时可拆下前探梁在锚杆支护下进行。

依此循环,再向前切割。

(2)、移前探梁时,不少于3人,1人观察顶板并协调指挥,2人移前探梁。

(3)、在临时前探支护未移入工作面前,严禁人员进入空顶区,前探梁移至工作面迎头后,必须用木楔背紧刹顶木。

(4)、当顶板严重不平、巷道开口无法使用前探梁或其他原因未使用前探梁时,或遇顶板淋水、顶板破碎必须够一排支护间距支护一排锚杆。

(5)、施工上山巷道与下山巷道时,前探梁必须有可靠的防滑、防坠装置。

三、临时支护的规格、数量、形式

1、托板的安装工艺:

(1)51009巷工作面截割距最后一排永久支护达到要求的空顶距离时,先进行“班组准入”的安全检查,处理隐患,确认无危险后,安装前探梁。

(3)、在前移前探梁,临时支护工作未完成前,严禁人员进入空顶区。

(4)、前探梁移至工作面迎头后,用木楔背紧刹顶木。

(5)、加强顶板管理,发现顶板压力大、顶板离层、顶板有响声,要立即停止作业,撤出工作面人员,待顶板稳定后,由外向里加强顶板支护(如支设临时木柱)后,方可继续施工。

(6)、打顶锚杆时必须由外向里逐排进行。

当前移前探梁的工作完成后,再进行标定锚杆眼位,进行永久支护工作,由外向里打顶锚杆。

然后进行帮网支护,支护完毕后退后前探梁,进行锚索支护。

2、前探梁的备用材料数量

51009巷木板备用9块、大木楔12个;

51009巷临时支护平面图(图5)

临时支护剖面图(图6)

三、使用MQT-120/2.5型气动锚杆钻机钻孔打眼操作步骤

1、检查顶板情况,将零皮撬掉。

2、检查供水、供气系统,MQT-120/2.5型气动锚杆钻机风水接头是否连接牢固,并使其开关处于关闭状态。

3、位于锚索钻机风接头5m处安一截止阀,钻孔过程中必须由班组长指派专人进行监护。

4、将短节钻杆插入钻套的六方孔中。

5、将马达控制扳手压下一个小角度,让钻杆缓慢旋转,同时将支腿控制旋钮旋开一个小角度,慢慢升起钻机,但支腿不可供气太猛。

6、钻杆钻头抵达顶板后,打开小控制旋钮,调节水阀、马达和气阀控制钮,使转速和推进速度逐渐增大。

7、钻孔深度达到要求后,先关闭支腿气源,然后关闭水阀,同时使支腿回落。

8、严禁在钻机下垫木料托板等,严禁用手触摸旋转的钻杆,同时操作者必须远离钻孔中心线,其他人员站于操作人员左侧并远离中心线5m以外。

9、换长钻杆或连接钻杆后继续按如上步骤操作钻眼。

四、锚杆巷道支护参数参考表表6

巷道名称

巷道规格

质量标准

部位

51009巷

3800×2700mm

矩形

净高

优良:

0~+150㎜

高宽

度为

底中

板线

至距

锚任

杆一

端帮

头

合格:

-30~+150㎜

净宽

优良:

0~+150㎜

合格:

-50~+1