加氢脱酸循环氢压缩机.docx

《加氢脱酸循环氢压缩机.docx》由会员分享,可在线阅读,更多相关《加氢脱酸循环氢压缩机.docx(30页珍藏版)》请在冰豆网上搜索。

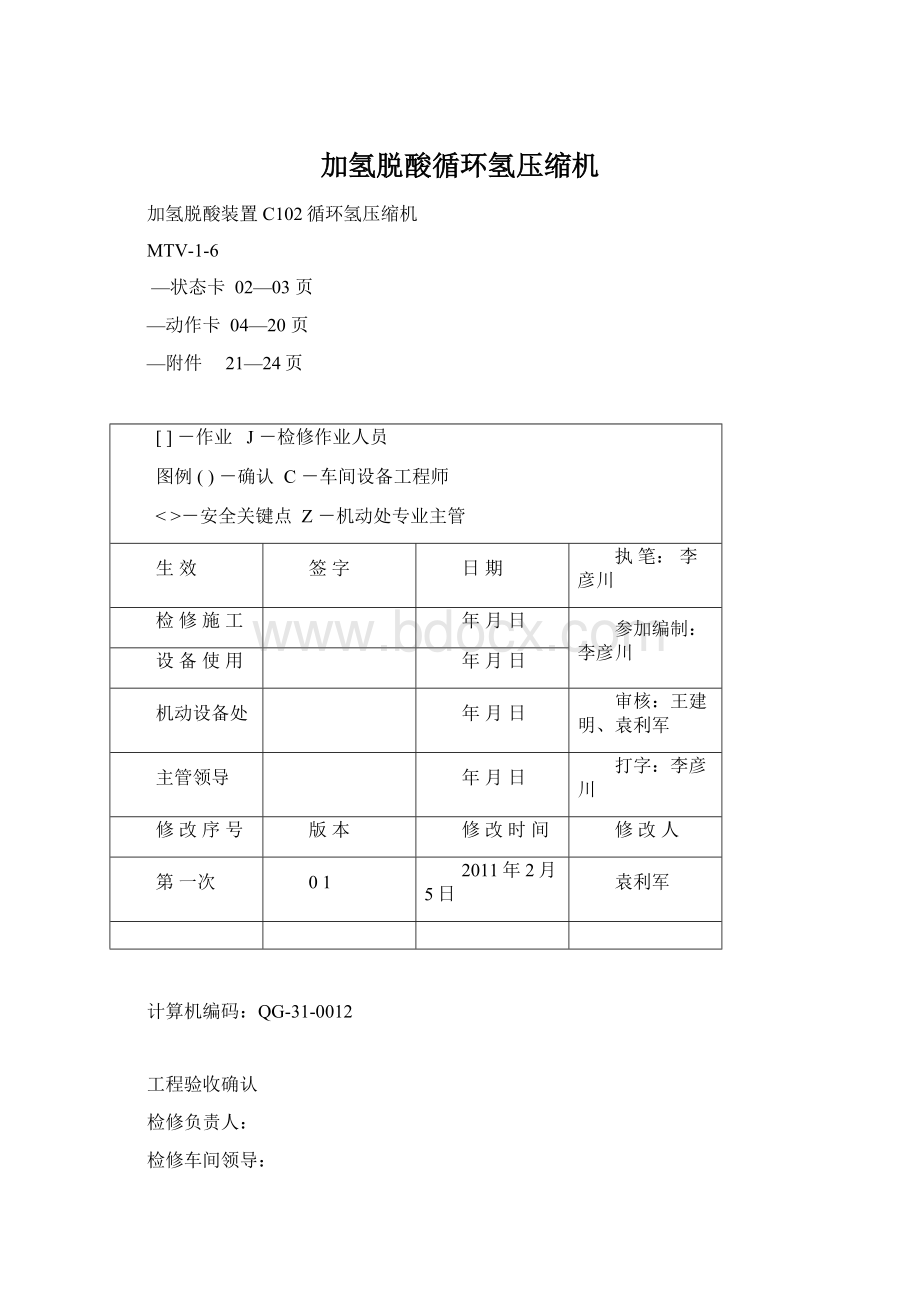

加氢脱酸循环氢压缩机

加氢脱酸装置C102循环氢压缩机

MTV-1-6

—状态卡02—03页

—动作卡04—20页

—附件21—24页

[]-作业J-检修作业人员

图例()-确认C-车间设备工程师

<>-安全关键点Z-机动处专业主管

生效

签字

日期

执笔:

李彦川

检修施工

年月日

参加编制:

李彦川

设备使用

年月日

机动设备处

年月日

审核:

王建明、袁利军

主管领导

年月日

打字:

李彦川

修改序号

版本

修改时间

修改人

第一次

01

2011年2月5日

袁利军

计算机编码:

QG-31-0012

工程验收确认

检修负责人:

检修车间领导:

装置设备负责人:

机动处专业主管:

状态卡

初始状态M0

机组驱动汽轮机主气门关闭,降至常温。

封油泵、滑油泵已断电,

生产车间对机组系统处理完毕交付检修,

施工作业票办理完毕

0000检修前准备;

0100办理施工作业票;

0200确认机组已经具备安全拆卸的条件

状态M1

拆压缩机各部零配件

1000拆除压缩机上的仪表部分;

1100拆除压缩机上的气路、风管线;

1200汽轮机与压缩机之间的联轴器拆检,检查对中;

1300拆卸与机体相连的进、回油管线;

1400测量转子总窜量,拆检两侧轴承壳体、轴承、推力盘;

1500拆检两侧油封、干气密封;迷宫密封,密封腔体;

1600拆检压缩机后侧大盖;检查两端气孔的通畅情况;

1700检查并抽出内缸体;

1800内缸体的解体及转子的吊出检查;

1900拆检汽封、隔板、导叶、扩压器;

状态M2

清扫、检查、修复、更换压缩机各部零件

2000清扫并检查压缩机的外壳体,油、水、气管路

2100清洗并检查轴承箱;

2200清洗并检查径向轴承、止推轴承;

2300清洗并检查干气密封;

2400清洗并检查油封、气封;

2500清洗并检查隔板、导叶、扩压器;

2600清洗并检查转子;

2700清扫并检查联轴器;

2800清扫并检查内缸;

2900清扫并检查密封腔体、轴封套;

状态M3

压缩机各部零配件回装

3000回装前确认;

3100回装内缸气封、导叶、隔板;

3200回装转子,测量间隙,将内缸复位;

3300内缸回装;

3400外缸端盖回装

3500干气密封、迷宫密封回装、油封回装;

3600下轴承箱回装,轴承的回装;

3700仪表部分安装,相互配合调整转子位置

3800部分油管路回装、上轴承箱回装;

3900压缩机机壳外仪表部件回装;

状态M4

机组找同心度

4000压缩机侧半联轴器回装;

4100压缩机与汽轮机之间同心度;

4200联轴器回装,联轴器外壳回装;

4300附属管线回装;

状态M5

交付使用

5000现场清扫

5100机组试车和验收

动作卡

初始状态M0

机组驱动汽轮机主气门关闭,降至常温。

封油泵、滑油泵已断电,

生产车间对机组系统处理完毕交付检修,

施工作业票办理完毕。

0000检修前准备

0001J-()检修施工的时间安排已经确定。

0002J-()检修所需的零配件和相应的材料已备齐。

0003J-()检查检修专用工具和经检验合格的量具、器具已备齐。

J-<>-()起吊设施进行检查应符合安全规定。

签字()

0004J-()记录停机前机组各部位振动值、轴位移、轴承温度及泄漏点。

0005J-()查阅上次检修资料和有关图纸,掌握上次检修数据,准备好图纸资料及最新版本的检修作业规程。

签字()

0100办理施工作业票

0101J-()施工作业票已经按规定程序办理审批好。

J-<>确认施工作业票规定的内容已经全部落实。

签字()

0200确认机组已经具备安全拆卸的条件

J-<>-()确认汽轮机蒸汽已切断且降至常温,封油泵、滑油泵电机电源已切断。

签字()签字()

0201J-[]机组润滑油退出油系统。

0202J-[]机组封油退出油系统。

状态M1

拆压缩机各部零配件

1000拆除压缩机上的仪表部分

1001J-[]配合仪表专业拆除循环氢压缩机机壳外的仪表部分。

J-()确认仪表已拆除循环氢压缩机机壳外的仪表部分。

签字()

1100拆除压缩机上的气路、风管线

1101J-[]拆除压缩机上的气路、风管线。

1102J-[]用干净物件包扎管线管口。

拆下的管件做好标记并摆放到宽敞处。

签字()

1200汽轮机与压缩机之间的联轴器拆检,检查对中

1201J-[]拆卸联轴器护罩螺栓。

1202J-[]拆卸联轴器护罩。

1203J-[]拆卸联轴器螺栓并做好标记。

1204J-[]检查联轴器螺栓有无咬扣、变形、断裂等损伤,螺栓与孔的配合间

隙≮0.04mm。

检查处理结果:

签字()

1205J-[]拆卸隔膜式联轴器中间段。

检查联轴器调节垫片有无变形,在调解

垫片与对应的联轴节位置做好标记。

检查处理结果:

签字()

C-()确认联轴器的情况磨损情况。

签字()

1206J-[]采用“单表法”检查检修前压缩机与汽轮机的对中情况。

实测值:

径向:

端面:

签字()

1207J-[]拆卸联轴器背帽,用拉力器拆卸压缩机侧半联轴节。

1300拆卸与机体相连的进、回油管线

1301J-[]-<>拆卸与机体相连的进回油管线,注意拆卸管线时润滑油不能流淌到地面。

1302J-[]用干净物件包扎油管线入口处。

并把拆卸下的管线排放到宽敞处。

1400测量转子总窜量,拆检两侧轴承壳体、轴承

1401J-[]用百分表测量转子窜量。

检查结果:

(测量值)

签字()

1402J-[]拆卸进气端轴承箱上盖的螺栓、定位销。

J-[]用吊车吊住轴承箱的上盖。

J-<>确认吊具可靠,安装合格,能保证吊运安全。

J-[]吊出进气端轴承箱的上端盖。

1403J-[]拆卸排气端轴承箱侧面端盖。

J-[]拆卸排气端轴承箱上盖的螺栓、定位销。

J-[]用吊车吊住轴承箱的上盖。

J-<>确认吊具可靠,安装合格,能保证吊运安全。

J-[]吊出排气端轴承箱的上端盖。

1404J-[]配合仪表专业拆除振动探头、轴位移探头。

1405J-[]拆卸进气端轴承的轴承盖的螺栓、定位销。

J-[]用吊车吊住轴承的轴承盖。

J-<>确认钓具可靠,安装合格,能保证吊运安全。

J-[]吊出进气端轴承的轴承盖。

1406J-[]拆卸排气端轴承的轴承盖的螺栓、定位销。

J-[]用吊车吊住轴承的轴承盖。

J-<>确认钓具可靠,安装合格,能保证吊运安全。

J-[]吊出进气端轴承的轴承盖。

1407J-[]检查检修前的径向轴承顶间隙值和推力轴承止推间隙值。

位置

检修前间隙值(mm)

排气端径向轴承顶间隙值

进气端径向轴承顶间隙值

推力轴承止推间隙值

签字()

1408J-[]检查径向轴承的螺栓、定位销有无损伤。

检查处理结果:

签字()

J-[]检查径向轴承衬背过盈量(瓦背紧力)

位置

检修前间隙值(mm)

排气端径向轴承衬背过盈量

进气端径向轴承衬背过盈量

签字()

1409J-[]拆卸进气端径向轴承。

J-[]拆卸排气端径向轴承。

J-[]拆卸排气端推力轴承。

J-[]拆卸推力盘。

J-[]拆卸进气端下轴承箱的螺栓、定位销。

J-[]用吊车吊出下轴承箱

J-[]拆卸排气端下轴承箱的螺栓、定位销。

J-[]用吊车吊出下轴承箱

注意:

1、拆卸止推轴承,先将转子推向一端,使某一组轴承与与止推盘

离开,然后旋转轴承座圈,取出轴承。

拆卸另一侧时,应防止发生

大的轴向窜动。

2、拆卸径向轴承的下半部分时应将转子稍微抬起即可。

3、径向轴承拆卸后,转子的全部重量都压在浮环和气封上,待取

出浮环后,不允许再对转子施加外力,以免损坏内部汽封齿。

1500拆检两侧油封、干气密封;迷宫密封,密封腔体

1501J-[]拆卸两端油封端盖的螺栓。

J-[]拆卸两端油封。

1502J-[]拆卸两端干气密封,检查干气密封磨损程度。

检查处理结果:

签字()

1503J-[]拆卸两端轴套。

1504J-[]拆卸两端密封座。

J-[]检查密封圈老化磨损情况。

检查结果:

签字()

1505J-[]拆卸两端迷宫密封端盖螺栓。

J-[]拆卸两端迷宫密封。

1506J-[]检查两端密封腔体的腐蚀情况,进回油孔是否有污物堵塞。

检查处理结果:

签字()

1600拆检压缩机后侧大盖;检查气孔的通畅情况

1601J-[]拆检压缩机后侧大盖;用专用工具拆卸大盖螺栓。

1602J-[]检查螺栓应无损坏。

拆卸下的螺栓摆放整齐。

检查处理结果:

签字()

1603J-[]用吊车和挂在吊钩上的5吨手动葫芦吊住旋紧在大盖上方左右两侧

的吊耳(如下图位置),调整好倒链的合适紧度。

J-<>确认钓具可靠,安装合格,能保证吊运安全。

检查处理结果:

签字()

J-<>注意吊装大盖时不要碰伤其它设备和检修人员。

1604J-[]通过旋动顶出螺栓,由专业起重人员操作吊车将大盖缓缓吊出。

并

将大盖里面朝上平稳放置在枕木上。

11

8

2

3

4

5

7

6

图1压缩机后端面示意图

1-吊装吊耳2-后大盖3-大盖螺栓孔4-机体紧固螺栓

5-顶出螺栓孔6-机体滑销7-参考气孔8-定位销孔盖

注意:

在吊装大盖前拧紧机体紧固螺栓,防止机体移动。

1700检查并抽出内缸体

1701J-[]安装好如图所示抽内缸的专用工具,拆除定位销孔盖,取出内缸

定位销。

1702J-[]用吊车和挂在吊钩上的5吨手动葫芦吊住紧固在内缸端面的起重吊

具,调整好倒链的合适紧度。

J-<>确认钓具可靠,安装合格,能保证吊运安全。

检查处理结果:

签字()

J-<>注意吊装内缸时不要碰伤其它设备和检修人员。

1703J-[]通过旋动抽芯螺栓,由专业起重人员操作吊车将内缸缓缓吊出。

1704J-[]当内缸抽出一半时,在内缸体上系上吊索,以支持重量。

1705J-[]当内缸接近全部抽出时,在靠近内缸前端部位系上吊索,将内缸

整体吊出。

平稳放到专用架上。

1

1-吊架2

2-内缸

3-全丝扣螺栓

4-专用拆装工具3

5-滚轮导程

4

5

图2拆装内缸示意图

1706J-[]拆检内缸"O"型圈老化腐蚀情况。

检查处理结果:

签字()

1800内缸体的解体及转子的吊出检查

1801J-[]拆检中分面螺栓和定位销钉。

1802J-[]安装导向杆,用顶丝将上半壳体均匀顶起10mm,安装好起吊工具。

J-<>确认钓具可靠,安装合格,能保证吊运安全。

检查处理结果:

签字()

1803J-[]平稳起吊上壳体。

并将上壳体水平刨分面朝上平稳放在枕木上。

1804J-[]检查中分面密封条的损坏及腐蚀情况。

检查处理结果:

签字()

1805J-[]准备好相应的转子架及吊装转子用的软绳索。

J-<>确认钓具可靠,安装合格,能保证吊运安全。

检查处理结果:

签字()

1806J-[]用软索吊出转子,平稳放到转子架上。

1807J-[]测量转子各部位径向圆跳动(检修前),将测量值填入下表。

表一单位:

mm

部位代号

a

b

c

d

e

f

g

h

i

j

k

l

标准值

0.025

0.0127

0.005

0.05

0.05

0.05

0.05

0.05

0.05

0.05

0.005

0.013

实测

叶轮级间密处

一级

二级

三级

四级

五级

六级

标准值

0.125

0.125

0.125

0.125

0.125

0.125

实测

签字()

abcdefghijk

b

联轴器侧

轴承轴承

图3转子示意图

1808J-[]测量转子各部位端面圆跳动(检修前),将测量值填入下表。

叶轮外圆处

推力盘处

联轴器侧

轴承轴承

图4转子示意图

表二单位:

mm

叶轮外圆处端面

一级

二级

三级

四级

五级

六级

标准值:

0.25

0.25

0.25

0.25

0.25

0.25

实测:

推力盘:

前侧:

后侧:

标准值:

0.2

0.2

实测:

注:

前侧指联轴器侧

签字()

表三单位:

mm

进气侧间隙值

一级

二级

三级

四级

五级

六级

标准值:

0.20~0.33

0.20~0.33

0.20~0.33

0.20~0.31

0.20~0.31

0.20~0.31

实测:

表四单位:

mm

隔板间隙值

1~2级

2~3级

4~5级

5~6级

3-6级中间段(平衡盘)

标准值:

0.175~0.29

0.175~0.29

0.175~0.29

0.175~0.29

0.20~0.33

实测:

签字()

1900拆检汽封、隔板、导叶、扩压器

1901J-[]拆卸上下机壳的各级气封。

1902J-[]拆卸内缸的隔板。

检查螺栓的腐蚀情况。

1903J-[]拆检导叶扩压器。

状态M2

清扫、检查、修复、更换压缩机各部零件

2000清扫并检查压缩机的外壳体,油、水、气管路

2001J-[]检查压缩机外壳体排凝阀,检查是否通畅。

将机壳内杂质清扫干净。

2002J-[]检查外机壳有无变形、裂纹,端盖密封面有无损伤划痕。

2003J-[]检查机壳地脚螺栓的紧固情况。

检查处理结果:

签字()

2004J-[]检查自由状态下机壳与底座的接触情况,用0.05mm塞尺不得塞入。

检查处理结果:

实际测量值:

签字()

2005J-[]检查、清扫外机壳、后端大盖的平衡气、参考气孔的通畅情况,

腐蚀情况。

J-[]检查清洗机壳下部导向滑键,并测量侧间隙。

检查处理结果(标准≯0.03mm/100mm):

实测值mm

签字()

2006J-[]检查、吹扫油、气、水(冷却,排凝)管路(与生产车间配合)

检查处理结果:

签字()

2100清洗并检查轴承箱

2101J-[]清理联轴器端轴承箱。

清理后端轴承箱。

2102J-[]检查轴承箱水平抛分面光滑平整,无坑蚀变形、裂痕等缺陷。

检查处理结果:

签字()

2103J-[]检查清理轴承箱各配合接触面应接触良好。

检查处理结果:

签字()

2104J-[]清扫轴承箱进、排油孔。

清理后用干净布封闭。

J-[]检查确认油孔、油道应清洗干净,连接法兰面无缺陷,视镜清洁。

检查处理结果:

签字()

2200清洗并检查径向轴承、止推轴承

2201J-[]清洗两端径向轴承,确保各部件通畅干净,油孔通畅。

J-[]检查各瓦块的裂纹、脱壳、烧灼及磨损情况。

J-[]检查衬背内外弧及销钉孔的磨损情况。

检查处理结果:

签字()

2202J-[]用渗透、敲击等方法检查轴承合金层应无脱壳现象。

2203J-[]检查五油楔可倾轴承的上、下托壳及瓦块间的配合,用千分尺检

查各瓦块的厚度,检查处理结果厚度差<0.01mm,厚度超差应更换。

防转销钉和瓦块的销孔无磨损、蹩劲,销钉在销孔中的径向间隙为2mm。

前端:

后端:

签字()

2204-J-[]检查轴瓦组件油封,磨损超差应更换。

间隙值:

0.37~0.57mm

检查处理结果:

前端:

后端:

签字()

2205J-[]检查轴颈与乌金贴合情况,要求接触均匀,不得有高点及片接触,

用着色法检查。

检查处理结果:

接触面积>75%

签字()

2206J-[]检查瓦壳,要求要求上下抛分面密和,定位销无旷动,瓦壳无错口

瓦壳在座孔内接合严密,两侧间隙不大于0.05mm。

检查处理结果:

前端

后端

签字()

2207J-[]清洗检查推力轴承,各推力瓦块巴式合金工作痕迹相同,乌金无损

伤、脱壳,碾压等缺陷,止推块背部承力面应光滑平整,摆动灵活

定位销应无磨损、松动。

检查处理结果:

主面