数控车实训教学设计项目二 门轴的加工doc.docx

《数控车实训教学设计项目二 门轴的加工doc.docx》由会员分享,可在线阅读,更多相关《数控车实训教学设计项目二 门轴的加工doc.docx(11页珍藏版)》请在冰豆网上搜索。

数控车实训教学设计项目二门轴的加工doc

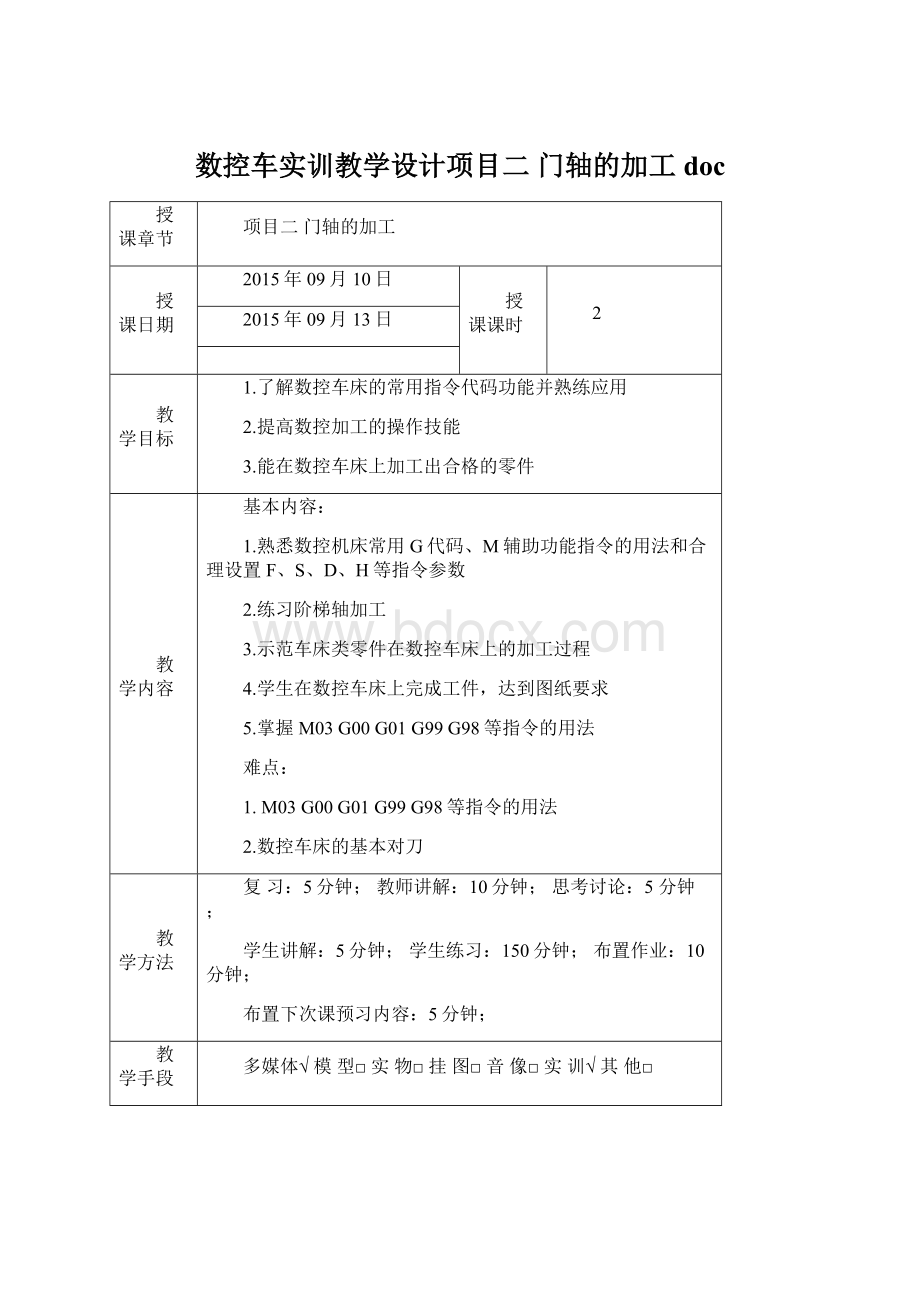

授课章节

项目二门轴的加工

授课日期

2015年09月10日

授课课时

2

2015年09月13日

教学目标

1.了解数控车床的常用指令代码功能并熟练应用

2.提高数控加工的操作技能

3.能在数控车床上加工出合格的零件

教学内容

基本内容:

1.熟悉数控机床常用G代码、M辅助功能指令的用法和合理设置F、S、D、H等指令参数

2.练习阶梯轴加工

3.示范车床类零件在数控车床上的加工过程

4.学生在数控车床上完成工件,达到图纸要求

5.掌握M03G00G01G99G98等指令的用法

难点:

1.M03G00G01G99G98等指令的用法

2.数控车床的基本对刀

教学方法

复习:

5分钟;教师讲解:

10分钟;思考讨论:

5分钟;

学生讲解:

5分钟;学生练习:

150分钟;布置作业:

10分钟;

布置下次课预习内容:

5分钟;

教学手段

多媒体√模型□实物□挂图□音像□实训√其他□

教

学

过

程

任务1

分配工件刀具

对刀

20

任务2

检查程序解决报警

完成工件的半精加工和精加工

100

任务3

现场解答

如何提高加工的精度

30

作业

1.了解刀具与实际机削选择的参数

2.练习加工阶梯轴

课后体会

授课主要内容

项目二门轴的加工

阶梯轴零件

技术要求:

1.锐角倒钝

2.未注公差按IT14标准执行

3.表面不得磕碰

4.未注圆角小于或等于R0.5mm

门轴

比例

数量

材料

图号:

01

1:

1

1

塑料棒

姓名

日期

中山火炬职业技术学院

评分

编程就是把零件的外形尺寸、加工工艺过程、工艺参数、刀具参数等信息,按照CNC专用的编程代码编写加工程序的过程。

数控加工就是CNC按加工程序的要求,控制机床完成零件加工的过程。

数控加工的工艺流程如下图:

一编程基本知识

(一)坐标轴定义

下图为数控车床示意图

图2-1

GSK980TDa使用X轴、Z轴组成的直角坐标系,X轴与主轴轴线垂直,Z轴与主轴轴线方向平行,接近工件的方向为负方向,离开工件的方向为正方向。

按刀座与机床主轴的相对位置划分,数控车床有前刀座坐标系和后刀座坐标系,图1-4为前刀座的坐标系,图1-5为后刀座的坐标系。

从图中可以看出,前、后刀座坐标系的X轴方向正好相反,而Z轴方向是相同的。

在以后的图示和例子中,用前刀座坐标系来说明编程的应用。

图2-2前刀座的坐标系图2-3后刀座的坐标系

(二)数车对刀

GSK980TDa的刀具功能(T代码)具有两个作用:

自动换刀和执行刀具偏置

图2-4

二、确定数控加工工艺及工装方案

(一)零件结构及技术要求分析

1.零件的毛坯尺寸为φ30X70

2.零件要求精度较低。

(二)数控切削工艺工装分析

1.用三瓜卡盘装夹,至少伸出55mm,以免加工中车到盘口。

2.加工方法:

第一次装夹中完成所有图形加工。

3.提供刀具:

90度外圆车刀

(三)数控加工工序卡片如表2-1所示

数控加工工序卡片:

表2-1工艺卡片

数控加工工序卡片

工序号

工序内容

1

槽类加工

中山火炬职业技术学院

零件名称

材料

夹具名称

使用设备

阶梯轴

塑胶棒

三瓜卡盘

数控车床

工步号

程序号

工步内容

刀具号

刀具规格/mm

主轴转速/(r.min-1)

进给速度/(mm.min-1)

背吃刀量/mm

备注

1

O0001

车外圆

1

自选

600

0.1

1

2

编制

审核

第页

共页

三、编写基于GSK980TD数控系统的数控加工程序

(一)快速定位G00

代码格式:

G00X(U)Z(W);

代码功能:

X轴、Z轴同时从起点以各自的快速移动速度移动到终点,如图2-5所示。

两轴是以各自独立的速度移动,短轴先到达终点,长轴独立移动剩下的距离,其合成轨迹不一定是直线。

代码说明:

G00为初态G代码;

X、U、Z、W取值范围为-9999.999~+9999.999mm;

X(U)、Z(W)可省略一个或全部,当省略一个时,表示该轴的起点和终点坐标值一致;

同时省略表示终点和始点是同一位置,X与U、Z与W在同一程序段时X、Z有效,U、W无效。

代码轨迹图:

C点为A点快速移动到B点的中间点

图2-5

示例:

刀具从A点快速移动到B点。

图2-6

G0X20Z25;(绝对坐标编程)

G0U-22W-18;(相对坐标编程)

G0X20W-18;(混合坐标编程)

G0U-22Z25;(混合坐标编程)

(二)直线插补G01

代码格式:

G01X(U)_Z(W)_F_;

代码功能:

运动轨迹为从起点到终点的一条直线。

轨迹如图2-7所示。

代码说明:

G01为模态G代码;

X、U、Z、W取值范围为-9999.999~+9999.999mm;

X(U)、Z(W)可省略一个或全部,当省略一个时,表示该轴的起点和终点坐

标值一致;同时省略表示终点和始点是同一位置。

F代码值为X轴方向和Z轴方向的瞬时速度的矢量合成速度,实际的切削进给速度为进给倍率与F代码值的乘积;

F代码值执行后,此代码值一直保持,直至新的F代码值被执行。

(三)取零件上右端面的中心为工件坐标系原点,图中标注的坐标以此为原点。

课题一观察数控程序的构成

O0001;程序名(以O开头后接4位数)

G99G97;一组初始状态

M03S1000M08;设定主轴转速及打开切削液

T0101;换刀和执行刀偏

程序头G00X100M08;主轴提升到安全位置

Z0;检查对刀的正确与否

……………

程序体G01X-12.5Y12.5F400;

……………

M09;关闭切削液

程序尾M05;主轴停止转动

M30;程序结束并返回程序头

学习机床运动控制指令

图2-1G00/G01运动形式图2-2G02/G03运动形式

台阶轴具体程序的编写,为学生自己完成。

四、上机操作完成工件的加工

(1)数控车床开机和返回参考点。

(2)装夹工件。

保证工件伸出卡盘长度足够,主轴旋转时不晃动(圆跳动小)。

(3)程序优化。

根据验证程序结果,对刀具运动轨迹和加工参数进行优化。

(4)安装刀具、对刀。

X、Z向对刀(试切对刀)

按

键。

按

键,输入M03S600;按

键,再按键,使主轴正转。

在手动

方式下摇动手轮使车刀沿工件外圆试切一刀,保持X坐标不变,仅+Z方向退刀,且测量试切直径。

按下

键,在对应的刀补上输入测量值。

移动车刀在工件的右端平一下端面,保持Z坐标不变,仅(+X)方向退刀。

按

键,在对应的Z轴刀补上输入Z0。

这种方法操作简便、直观,对刀精度高。

(5)先单段试加工,后自动加工。

加工时,随时注意观察加工运行情况,适当调整主轴速度和进给速度,保证加工正常。

(6)尺寸测量。

(7)加工结束。

松开三瓜卡盘,卸下零件,去毛刺倒钝,打扫清理数控机床。

小结:

1.刀具的进刀点应选择适当,避免进刀时因位置不当造成过切和撞刀

2.加工前应注意对工件加工程序的检查

3.粗加工或半精加工时,切削热量大。

因此,切削液的作用应以冷却散热为主。

精加工时,为了获得良好的已加工表面质量,切削液应以润滑为主。