输出耦合电感的电流调节逆变器对于交流弧焊机.docx

《输出耦合电感的电流调节逆变器对于交流弧焊机.docx》由会员分享,可在线阅读,更多相关《输出耦合电感的电流调节逆变器对于交流弧焊机.docx(24页珍藏版)》请在冰豆网上搜索。

输出耦合电感的电流调节逆变器对于交流弧焊机

输出耦合电感的电流调节逆变器对于交流弧焊机

摘要:

以一输出耦合电感的电流调节逆变器驱动交流弧焊机被拟议。

输出耦合电抗器保持负载电流连续,并保留在换向期间的能量。

换向时间可以因此而减少,以避免灭弧,并确保更好的焊接性能。

储存的能量还可以被释放在未来的能源传输周期,提高转换效率。

该电路操作和设计程序被彻底检查,对原型逆变器驱动100A交流弧焊机实验结果进行记录,以验证该拟议方案的有效性。

1、简介

弧焊机被广泛应用于建筑和汽车制造行业。

有两种弧焊方法,分别是通过交流和直流电流驱动。

对于直流正极性(焊接采用直流正极性)的方法,在电弧产生的热量期间主要是集中在焊接材料。

相反,直流反极性(焊接采用直流反极性)的方法需要较长的时间来完成焊接工作,因为热量主要集中在电极末端。

不过,在直流反极性周期,对工件表面的氧化物由于发射电子的能量而被揭去,暴露了清洁的金属进行焊接。

该交流弧焊方法结合了直流正接和直流反接的优势。

此外,惰性气体钨电极的焊接工艺要求交流电流用于焊接铝。

交流弧焊机还提供平滑的焊接工艺和与他们的同行相比性能更高直流。

为了控制焊接特性,输出电流始终被调节,而不是电压。

按照惯例,电流调节变频器被用于作为一个交流弧焊机的驱动电源。

以前的一些研究重点是弧焊驱动的动态性能。

数字控制新算法和新颖的控制策略是如此建议的。

为了降低输入电流谐波,功率因数校正技术也可纳入驱动变频器的输入阶段。

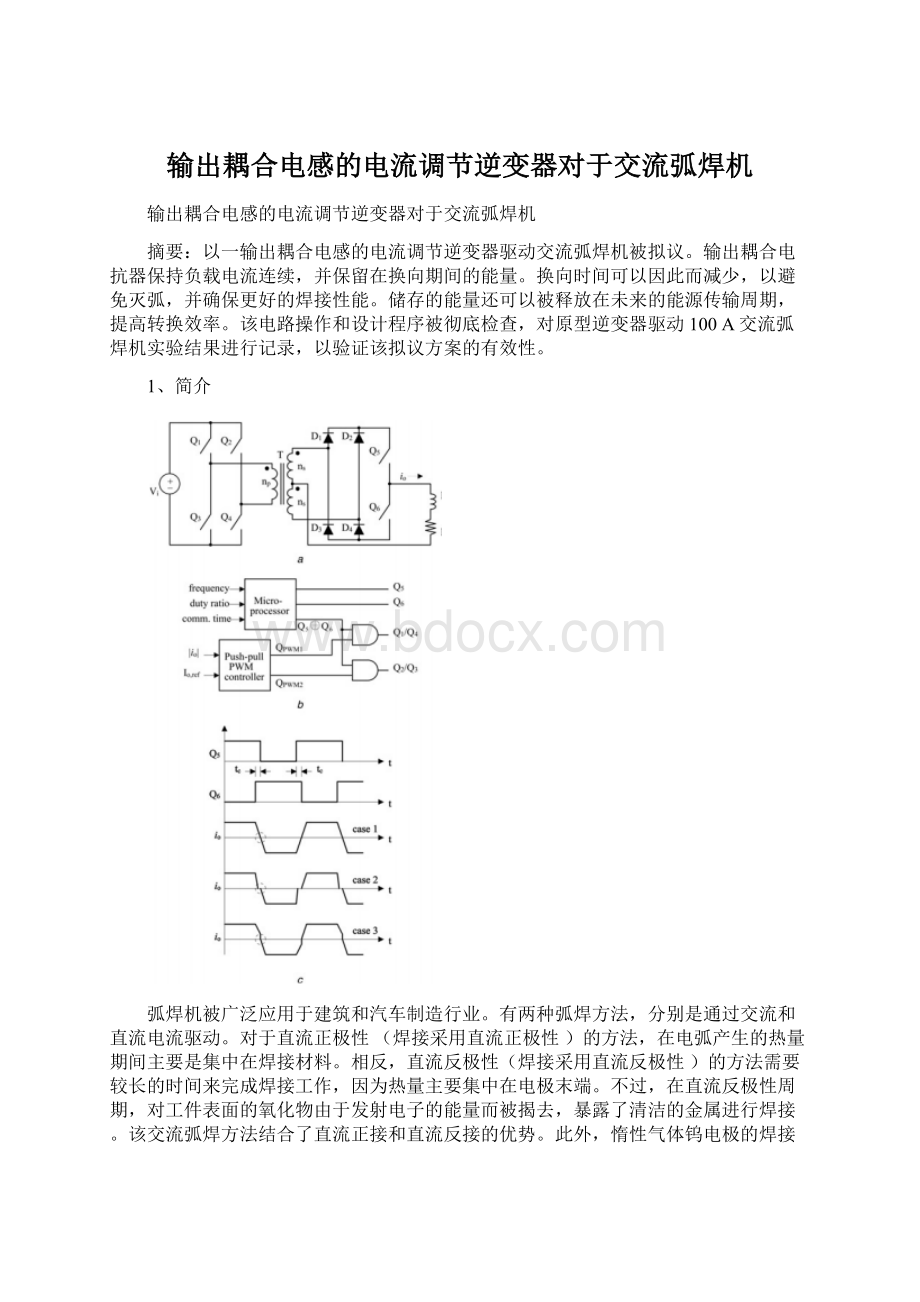

图1a所示是一个流行的逆变器拓扑结构,主要是一个高频率(通常为20千赫兹以上)全桥DC/AC逆变器和一个低频率(通常从直流到几百赫兹)的半桥逆变器组成。

在文章中进行了几个关于软开关半桥或全桥谐振逆变器作为输入级的使用为主题的讨论。

零电压开关或零电流开关可以通过谐振回路或辅助开关获得。

因此高转换效率和低应力设备可以在初端实现。

然而,很少有人提及变频器输出级的设计和控图1传统交流弧焊逆变器

制。

在交流弧焊应用中,负载电流Io幅度可高达数百安培。

因此,IGBT是经常被用来作为他们的高电流能力开关设备。

在大多数情况下,负载电流为方波。

在换相期间负载电流变化率很高,是一个生产出标准方波和避免灭弧的根本要求。

如图1c,三种情况可能发生在换向时间tc后。

第一种情况是IO逐渐减少或增加至零。

因此,I0没有发生突变。

然而,所需的时间间隔需要电感L完全放电且随着负荷电流的大小而变化。

如果根据负载电流需要调整tc,该控制器将更加复杂。

第二种情况是,换向时间足够长使电感L完全放电。

唯一的缺点是,有一个死区I0仍为零。

这将严重影响焊接性能。

第三种情况是,tc太短,造成电感L在换向时间结束时仍残留有能量。

然后,I0立即降低到零。

因此,在换向时,不仅能量储存在电感L浪费,而且快速变化的I0可能会导致经常具有破坏性的高电压尖峰。

Rc缓冲器可连接在电感L中来限制峰峰值。

尽管如此,储存的能量在每个半周期结束时仍然完全消散。

综上所述,传统的逆变器拓扑结构具有以下三个缺点。

●不理想的负载电流Io方波;

●更低转换的效率;

●输出电抗器的高电压峰值出现在换向期间。

在本文中,对比较传统的操作原则和电流调节交流弧焊逆变器的方案进行描述。

过滤器被一个扼流电感耦合所取代,进而保留储存的能量并产生一个合格的输出电流方波。

由于残留的能量是由一个耦合电感线圈传送到其他线圈,而不是被消散在换向期间,所以转换效率可提高。

在100A交流弧焊逆变器记录的实验结果,验证了该方案的有效性。

2、交流弧焊逆变器的常规说明

参考图1b,push–pullPWM控制器把检测到的整流负载电流比作参考电流I0、Iref,并产生一对门控互补信号QPWM1和QPWM2。

以8051微处理器为基础的控制器根据所需频率发出Q5和Q6门信号、占空比和所需的换向时间。

在换相期间,Q5和Q6都开启且初级侧的所有四个开关处于关闭状态。

Q5和Q6在微处理器中异或之后,由此产生的信号和push–pullPWM信号可以被相与在一起,产生初级端开关所需的门控信号。

门控信号Q1-Q4可以表达为:

图2常规交流弧焊逆变器在Q1/Q4=QPWM1·(Q5⊕Q6)

(1)

正半周期的操作模式Q2/Q3=QPWM2·(Q5⊕Q6)

(2)

图2显示了五个对于传统的交流弧焊逆变器在正半周期运行状态的传导路径。

图3说明了在一个完整的正半周期的主要波形。

状态1-4多次循环在稳定状态,而仅在状态5的正半周期减为负半周期运行。

对于传统的电路拓扑,电路操作的5个状态描述如以下两个假设。

●主动开关和二极管的导电电压分别被描述为Vcep(原边开关),Vces(二次侧开关)和Vd。

●变压器的匝数比为n,这等于Ns与Np之比。

状态1(t0-t1):

图2a描绘了状态1的传导路径。

Q1,Q4和Q5开启和D1导通。

L被充电和I0断增加以跟踪参考常量水平。

能量从输入电压源传输给负载。

当Q1和Q4在t1关闭时,此状态结束。

状态2(t1-t2):

状态2开始当Q1、Q2、Q3和Q4都关闭时,如图2b所示。

Q5保持开启。

在这种状态下,变压器停止传送功率和输出整流器D1和D2被导通。

在两个次级绕组中,负载电流被平分。

L通过负载电阻和开关器件放电。

在状态2中,直到下一次功率转移状态时I0下降。

状态3(T2-T3):

在状态3中,Q2和Q3开启时L充电,如图2C所示。

在二次绕组中,D2和Q5正在导通。

功率通过变压器传送且I0渐增大。

状态4(t3-t4):

如图2b所示,当Q1、Q2、Q3和Q4再次全部关闭时,此阶段开始。

因此,L放电和I0小。

状态5(t5-t6):

换向时间tc被定义为(t6-t5)。

在换向是,Q1、Q2、Q3和Q4被关闭,而Q5和Q6同时被开启。

然而,由于电流的连续性,I0流过Q5。

因此,等效电路如图2b所示且I0降。

参考图3,可以清楚地知道,在正半周期,当Q1和Q4或Q2和Q3的开启时,I0增大,然而当这四个开关都关闭时,I0减小。

为了平衡在变压器初级的磁通量,Q1或Q4和Q2或Q3组合交替导通。

从每个正半周期开始,I0开始增大。

为了加快换向过程,在初级侧开关的占空比设置为尽可能在△T时的一样大。

另一方面,当仅保持Q5打开时,负载电流的平均值为常数I0。

因此,在稳定状态下,输入级全桥逆变器开关的占空比D可从变压器磁通量的平衡来确定。

当Q5在t6关闭时,电感电流的传导路径被断开。

以前储存在电感的能量在瞬间完全消退。

尖刺和高电压尖峰通过电感出现。

这些电压尖峰,不仅可能会破坏电感的绝缘绕组,而且还可能会击穿开关。

在正半周期描述操作模式同样对负半周期适用,在Q5关闭后,模式马上开始开始。

应当指出,虽然T5和T6之间持续的时间可更长来减少电流水平的跳跃,但是I0下降时间被增加。

因此,在换向间隔过程中,由于负载电流方波不理想的缘故,焊接性能将恶化。

3、拟议交流弧焊逆变器的描述

图4a显示拟议逆变器拓扑结构。

它的两个绕组的耦合电感分别为Lm1和Lm2,串联Q5和Q6取代单输出滤波器扼流圈。

圆点标记意味着,当一个电流输入一个点,另一个电流流出第二个点。

带有一个单输出电感滤波器的常规逆变器拓扑结构的主要缺点是,在半周期缩短换向时间结束,储存在输出电感的所有能量必须被释放。

因此,在下一个半周期的开始时,负载电流必须从零增加。

这导致换相过程持续更长。

在拟议逆变器拓扑结构中,与它的两个绕组耦合的电感分别在正极和负极的输出电流路径中通过。

在任何时候,只有一个绕组携带负载电流。

拟议交流弧焊逆变器在正半周期的传导路径和5个状态的电路操作与传统逆变器是相同的,但是输出电感L被耦合电感Lm1所取代。

图4b显示相关的关键波形。

从图3和4B清楚地看到这两个逆变器拓扑结构的主要区别是在换向期间的负载电流波形。

参考图4B,当Q5在t6时关闭,储存在Lm1的能量维持在一个连续的内芯磁通量形式,迫使电感电流流过其他绕组。

因此,Q6携带的电感电流和I0瞬间从+Ic跳转到-Ic。

然后状态1-4按顺序使I0跟踪2Io。

在拟议逆变器拓扑结构中,两个优势特征可以被看出。

第一个是,可以缩短重复的开启Q5和Q6信号。

这导致换向过程增速。

还可以保存更多的能量在内芯以提高转换效率。

第二个好处是,在每个半周期开始时,输出电流的初始值非常接近其参考值。

因此,如图3所示,所需I0跟踪它的参考值的时间远远小于△T

图5显示磁芯的磁通量Φ与负载电流Io,对于传统的和拟议的交流弧焊逆变器不考虑高频开关波纹。

如图5a所示中,对传统的逆变器拓扑通量围绕换向期间是不连续的。

负载电流首先跳到为零,然后在有限时间△T里返回到其稳态水平。

因此,在稳定状态中储存在电感的能量是完全浪费了换向中。

在下半周期开始时,然后电感再次充电。

假设Lm1=Lm2=Lm,在每个通量转换所涉及的能量被定义为

在一个完整的输出周期T,由于这充放电过程发生两次,所以传统逆变器的平均功耗可以计算为

其中,f是输出电流方波的频率。

图5b显示磁芯通量和拟议交流弧焊逆变器驱动的负载电流。

忽视在耦合电感中的磁芯损耗和铜损耗,通量始终保持连续的。

在换向中,储存在电感的能量将被保留。

电感电流由一个线圈流入另一线圈。

因而负载电流自动实现换向。

在换向期不需要额外的能量被损耗。

由于储存在耦合电感的能量可以被保留用于下一阶段的能量传递,转换效率可以得到提高,特别是在大负载。

此外,在电流换向时,连续通量确保了低电压尖峰。

4、设计标准

有关拟议交流弧焊逆变器驱动的重要设计问题是在高频变压器和输出耦合电感初级侧开关的占空比。

参考图3和图4b,开关Q1或Q3和Q2或Q4交替打开对输出耦合电感进行充电。

死区时间被插入在开关开启和输出耦合电感放电之间。

因此,对于任何初次侧开关的占空比必须小于满载时的50%。

根据公式(3),占空比成反比于变压器的匝数比。

为了降低由高二次电流引起的传导损耗,变压器次级的匝数必须保持尽可能的小。

此外,一个更大的占空比和因此更小的二次匝数将产生一个更小的输出电流纹波。

因此,额定负荷下稳态占空比被确定为40%。

●拟议逆变焊机驱动程序的设计提出以下电路参数。

●输入电压Vi=155VDC,

●负载电阻Ro=0.05Ω,

●输出电流幅值Io=100A,

●输出电流纹波△io=1A,

●额定输出功率Po=500W,

●导通压降VD=1.2V,VCEP=1V和VCES=1.5V,

●Q1–Q4的开关频率=14kHz,

●Q5和Q6的开关频率=100Hz,

●换向时间tc=10us。

首先,匝数和圈数比的设计。

四UU4628核心,一个390平方毫米的有效横截面积,最大磁通密度Bmax为4000G,包括主要的电子工程专辑式变压器。

主变压器铁芯总有效截面积Ae是15.68平方厘米。

因此,变压器的初级绕组匝数计算公式为

在原型变频器中,采用Np=15,也可以根据公式(3),代人给定的电路参数,得到的匝数比为

然后,变压器次级绕组匝数可以被定为

在原型变频器中,我们选择Ns为1。

把n=1/15代人公式(3),在满负荷工作周期约为37.7%。

输出电感Lm1和Lm2可以表示和确定为

在这里,我们设定Lm为60mH。

耦合电感器的匝数比被设定为1。

同样,四UU4628核心是用来组成耦合电感器(Ae也是15.68平方厘米)。

缠绕在铁芯的绕组发出所需的电感,其匝数最小值可以从[24,25]中给出。

图6Q5、Q6和io的波形

IPM表示输出电流峰值,其值为100.5A,然后匝数选择为NLm1=NLm2=10。

忽略了边缘效应,气隙长度lg可从[25]取得

其中,u0为空气渗透率,其值为4π×10-7H/m和ur为相对渗透率,其值为在此为1。

假设转换效率为70%,初级电流峰值小于10A。

三菱CM50DY-12H型的IGBT(额定电压600V和额定电流50A)和CM150DY-12H型的IGBT(额定电压600V和额定电流150A)分别使用于初级侧全桥转换器(Q1-Q4和二次侧半桥逆变器(Q5和Q6)。

输出整流二极管(D1-D4)的类型是三菱RM200DA-20F(额定电压1000V和额定电流200A)。

5、仿真和实验结果

根据在第4节展示的设计实例,常规交流弧焊逆变器和改进版的拟议控制方案的差异通过仿真和实验进行比较。

负载电流是频率100Hz和振幅100A的对称方波。

对Q5、Q6驱动信号和传统的逆变焊机与换向时间为10ms的拟议拓扑结构的负载电流IO进行仿真,其结果分别描绘在图6a和图6b。

这清楚的显示在零交界处由拟议逆变焊机所产生的电流方波质量要好得多。

在图6a中,在每个半周期开始阶段,

图8传统交流弧焊逆变器IO的波形图9传统交流弧焊逆变器

对于传统的逆变焊机,IO从零以限制的速率增加或减少。

相反,如图6b所示,对于改善逆变拓扑结构,在换向时,IO从一个最大水平跳跃到其他水平。

正如在仿真中对具有相同规格的原型逆变器的构造进行实验。

相应的仿真实验结果被描绘在图6C和图6d。

值得注意的是,实验结果与理论分析很吻合。

图7描绘的是在传统的电感器和在电流换向时没有任何缓冲电路的拟议逆变器的电压峰值Vp。

在图7a中,最高电压峰值约为400V,而在图7b中,电压峰值约为100V。

即使噪音频谱改善为是在低频范围显示(约100Hz的倍数),可以设想为电磁干扰信号,特别是在导通带,也可缓解。

表1输入功率的测量和计算

负载电流/A

Ploss的计算/W

Pimc的测量/W

Picp的计算/W

Pimp的测量/W

20

2.4

72.18

69.78

69.09

30

5.4

122.55

117.15

121.92

40

9.6

188.5

178.9

175.68

50

15

261.3

246.3

244.6

60

21.6

352.3

330.7

324.6

70

29.4

443.2

413.8

414.4

80

38.4

545.7

507.3

508.4

90

48.6

656.7

608.1

606.3

100

60

783.6

723.6

725.8

图8a和图8b说明了传统的逆变器驱动负载电流波形,而图9a和9b描绘了引起的电感电压尖峰,换向时间分别为1370ms和420ms。

从这些结果,证实对于传统交流弧焊逆变器,一个更短的换向时间可能改善在正半周期的下降沿和负半周期的上升沿的负载电流波形质量。

但是,更高的电压尖峰和较低的转换效率能得到。

此外,在每个半周期与有限的斜坡,负载电流从零增长或下降,这进一步削弱了焊接性能。

至于改进了的拟议逆变器控制方案,换向时间可以设置更短以维持更多的能量和获得尽可能更好的焊接性能。

该系统的效率可因此提高且换向过程缩短。

传统逆变器的输入功率(Pimc)、拟议逆变器的输入功率(Pimp)和拟议逆变器的计算输入功率(Picp)的测量在表1中给出,其中在不同的负载水平tc=10ms。

拟议逆变器的计算效率是由估计输入功率Picp除以拟议逆变器的输出功率得到,其中,Picp定义为Pimc减去公式(5)的计算结果。

这些数据都显示在图10。

值得注意的是拟议交流弧焊逆变器对更大的负载具有更高的转换效率。

表2列出了输入:

表2比较不同换向时间下的效率

拓扑

换向时间/us

输入功率/W

效率/%

传统

10

784

63.7

传统

420

769

65

传统

1370

752

66.5

拟议

10

725

67

在满负荷不同的换向时间下,对于两个驱动逆变器的功率和效率。

这是明显可见,该拟议交流弧焊逆变器控制序列的特征具有最短换向期间、最高的效率和最合格的负载电流波形。

6、结论

在许多方面,用于驱动交流弧焊机的拟议逆变器可有效改善焊接性能。

单输出滤波电抗器被由两个绕组耦合电感替换,分别获取正极和负极负载电流。

在换向期间,储存在耦合电感的能量可以被保存,而在下一个能量传输周期释放。

在换向期间,电压尖峰会大大降低。

一个高质量的负载电流方波可在很短的换向时间中获得。

存储下来的功率成正比于负载电流的平方。

因此,改进的交流弧焊逆变器的软开关输入级电源和应用到输出级的拟议控制序列特别适用于高输出电流交流电弧焊接的应用。

改进设计弧焊逆变器的主电路和实验验证

摘要--一种新型的弧焊逆变主电路已被提出,其中开关频率不再受电解电容制约,所以它可以使由DSP控制的逆变焊机利用焊接工艺上的完美控制能力和满足所有各种要求的物理特性、外特性和电弧动态特性。

提出的主要电路可以消除软启动电路,减少电容器的电容,从而使容量和系统成本进一步降低。

在提出的电路中,EMI滤波器的采用能抑制传导干扰。

一系列的比较分析和实验已经被进行,结果表明,该电路在提高功率因数和效率、限制潮流和谐波失真方面有许多其他改进。

本研究符合“高频和绿色焊接机”的发展趋势,并提供了该焊机的动态性能进一步提高的潜力。

一、引言

弧焊机广泛用于焊接行业。

随着电力电子技术的发展,因其固有的优势,比如体积小、重量轻、效率高、快速的动态响应和良好的焊接性能,逆变弧焊机正逐渐成为主流产品。

逆变弧焊机正在朝着更高的频率和基于DSP数字控制技术的方向发展。

本机采用的DSP控制器具有良好的控制能力和快速响应特点,因而在焊接过程中,具有理想的控制潜力,这将满足所有各种物理特性、外特性和电弧动态特性的要求。

半桥逆变器被广泛应用于逆变弧焊机电源主电路,因为它包含较少的元件,所以成本低,而且变压器具有双向激励。

然而,传统的半桥式弧焊逆变器电路中包含两个大电解电容和一个用于限制潮流的软启动电路、且这两个电解电容完成过滤功能和电流的换向,因此这些电容器非常笨重。

据了解,电解电容器不适合高频电流的换向,所以它禁止逆变焊接功率使用高频率。

为了解决这些问题,本文提出了一种新型逆变弧焊主电路,在这种电路中,转换器的频率将不会受到电解电容器和电容器电容值的显著降低限制。

更何况,提出的主要电路可以消除软启动电路,因此体积和系统成本进一步降低。

比较分析和实验已经进行,而研究结果表明,该电路在提高功率因数和效率,限制潮流和谐波失真有许多其他改进。

二、传统主电路

传统的半桥式弧焊逆变主电路如图2所示。

电解电容C1和C2串联为了选择滤波主频率;另一方面,两个电容组成的半桥,完成电流换向的开关附加功能。

然而,对电解电容器电流换向的能力不能令人满意,因此抑制了弧焊逆变器的高频率,以及对提供的动态性能的进一步发展也是大大的限制。

对于逆变弧焊的功率提供12.KW的额定输出,计算和各种仿真工作已经完成,以便选择适当的电容,且最后电容C1(C2)被确定为3300uF,其额定电压为400V。

滤波电路的等效输入无软启动电路,只包含接触器KM和高功率电阻R7被建立,如图1所示。

图1整流器和滤波器的输入等效电路

图2传统主电路

图3提出的主电路

根据KVL定律,可以推导出电路方程

利用拉普拉斯变换,可以推导出

然后,电容电压可以表示为

然后,可以推导出潮流:

可以计算出潮流的幅值

在前面提到的方程为,

符号Cs代表了滤波电容器的等效电容和Rs、Ls分别代表等效串联电阻和Cs的电感。

最后,使用公式

(1)可以计算出潮流I等于54.2A,其值很大,因此有必要使用限制潮流的软启动电路。

三、提出的主电路

提出的半桥式弧焊逆变主电路如图3所示。

它采用EMI滤波电路输入,该滤波电路由电容C1-C6组成。

电解电容C7与C8串联仅完成过滤的功能,且非极性电容C11-C15并联用来抑制由引线电感引起的电压尖峰,除了这一点,使用时,它们能消除差模干扰。

电容C16-C20并联构成换向电流开关的上桥腿,电容C21-C25的构成下桥腿。

非极性电容器C11〜C25的电容为1μF。

电容器C16-C20和电容器C21-C25分别焊接在印刷电路板上,其电流的换向能力约为具有相同电容(5uF)的非极性电容并联时的1.5倍。

对于同样的逆变焊接功率提供12.1KW的额定输出,如前所述,计算和各种仿真已经完成,这表明,当C7(C8)的电容值达到1000uF时,所需的整流电压已经获得。

利用公式

(2),我们计算出潮流等于23.5A,远低于传统的电路,所以软启动电路可避免,因此该电路的成本将降低。

四、仿真验证

基于仿真软件PSIM,对于传统电路和提出电路,滤波电路仿真模型已经被建立。

图4和图5分别显示当电容C1=C2=1000uF和C1=C2=3300uF时,在传统电路中纹波电压的仿真波形。

可以看出,后者电压波形更令人满意。

图6显示了当电容C7=C8=1000uF时,在提出电路中纹波电压的波形,类似的过滤效果,在图5所示已收到。

很显然,在所提出的电路中,电容器有了明显下降,所以体积大小和成本进一步降低。

图7显示了在提出的电路中潮流的仿真波形,其幅度与理论计算值相一致。

五、实验验证

图8在2.2kw输出功率下谐波含量曲线图11总谐波失真曲线

图9在5.6KW输出功率下谐波含量曲线图12效率曲线

图10在7.5KW输出功率下谐波含量曲线图13功率因数曲线

已经进行了大量的试验测试提出的改善方案,且获得了大量的实验数据。

下面的图显示了仿真软件Matlab绘制实验曲线。

在这些图中,跟踪标“

(1)”代表了传统的主电路的曲线,而“

(2)”代表了提出的主电路的曲线。

图8、图9、图10显示在不同的输出功率下谐波成分的比较曲线,例如2.2KW(电压为22V和电流为100A),5.6KW(电压为28V和电流为200A),7.5KW(电压为30V和电流为250A)。

这些图表明,在提出电路中,低次谐波分量远小于在常规电路的,但高次谐波分量在两个电路中几乎是相同的。

总谐波失真曲线、效率曲线、在不同的输出功率下功率因数曲线都显示在图11、图12和图13。

这说明,该电路在提高功率因数和效率,抑制潮流和谐波失真方面有所改善。

图14给出了潮流的实验波形。

原型焊接功率利用所提出的电路进行了测试。

电流探头设置为100mV/A,并在示波器Y轴设置每一个网格为2V。

因此,在图14中,可以读该潮流的值是28A。

计算潮流得23.5A,小于实验结果值,这被认为是合理的,因为在仿真中存在未知因素干扰。

其仿真波形与如图7所示的实验波形在形状和大小上相似,且与计算结果具有高度的一致性。

因此,我们研究的有效性得以验证。

一种新型的弧焊逆变主电路已被提出,其中开关频率不再受限制于电解电容,所以它可使DSP控制的逆变焊机利用特定的控制能力,并优化调整和控制焊接过程以满足物理性能、外特性和电弧动态特性的各种需求。

提出的主电路可以消除软启动电路,减少电容器的电容,从而体积和系统成本进一步降低。

在提出的电路中,采用的EMI滤波器能抑制传导干扰。

一系列比较分析和实验结果表明,该电路在提高功率因数和效率,抑制潮流和谐波失真方面有所改善。

本研究符合“高频焊接机和绿色”的发展趋势,并提供了该焊机的动态性能进一步提高的潜力。

弧焊逆变器的动态过程研究

摘要:

动态行为对焊接功率是非常重要的,但并没有进行过充分调查。

鉴于弧焊动态过程的大信号特性,焊接逆变器控制系统的非线性模型已经被提出,并进行了计算机仿真。

比较仿真和实验,这证明了该模型是正确的,该方法对分析和设计弧焊逆变器是有用。

关键词:

动态过程,逆变焊机,仿真

1、简介

在电弧焊接中,功率的动态特性主要是指在大信号过程输出电流的变化,如从负载开路,进而开路到短路,负载变短路等。

小信号分析(时域或频域)已被普遍用来估算,但结果是不可靠