炼化企业单位歧化装置概述.docx

《炼化企业单位歧化装置概述.docx》由会员分享,可在线阅读,更多相关《炼化企业单位歧化装置概述.docx(27页珍藏版)》请在冰豆网上搜索。

炼化企业单位歧化装置概述

歧化及烷基转移单元

和BT分馏单元

培训教材

天津石化公司

二十万吨聚酯装置

大芳烃筹备组

1998·10

第一节概述

本装置包括两个部分:

即歧化和烷基转移部分和苯-甲苯分馏部分。

歧化及烷基转移的主要目的是将芳烃联合装置中的甲苯和混合C9芳烃,在一定的温度、压力和临氢条件下,催化转变为苯、C8混合芳烃和少量C10+芳烃。

正是由于这样,才使芳烃联合装置的目的产品——PX增产一倍以上,同时生产了大量的苯。

歧化及烷基转移单元的原料来源:

甲苯主要来自苯-甲苯分馏部分的甲苯塔顶,另有少量粗甲苯来自吸附分离单元的成品塔顶;混合C9芳烃来自二甲苯分馏单元的重芳烃塔顶。

反应后的产物除去轻馏份后,再送到苯-甲苯分馏部分的苯塔,分离出的苯作为产品外送,甲苯作为歧化及烷基转移单元的循环进料,其余C8+馏份送到二甲苯分馏单元。

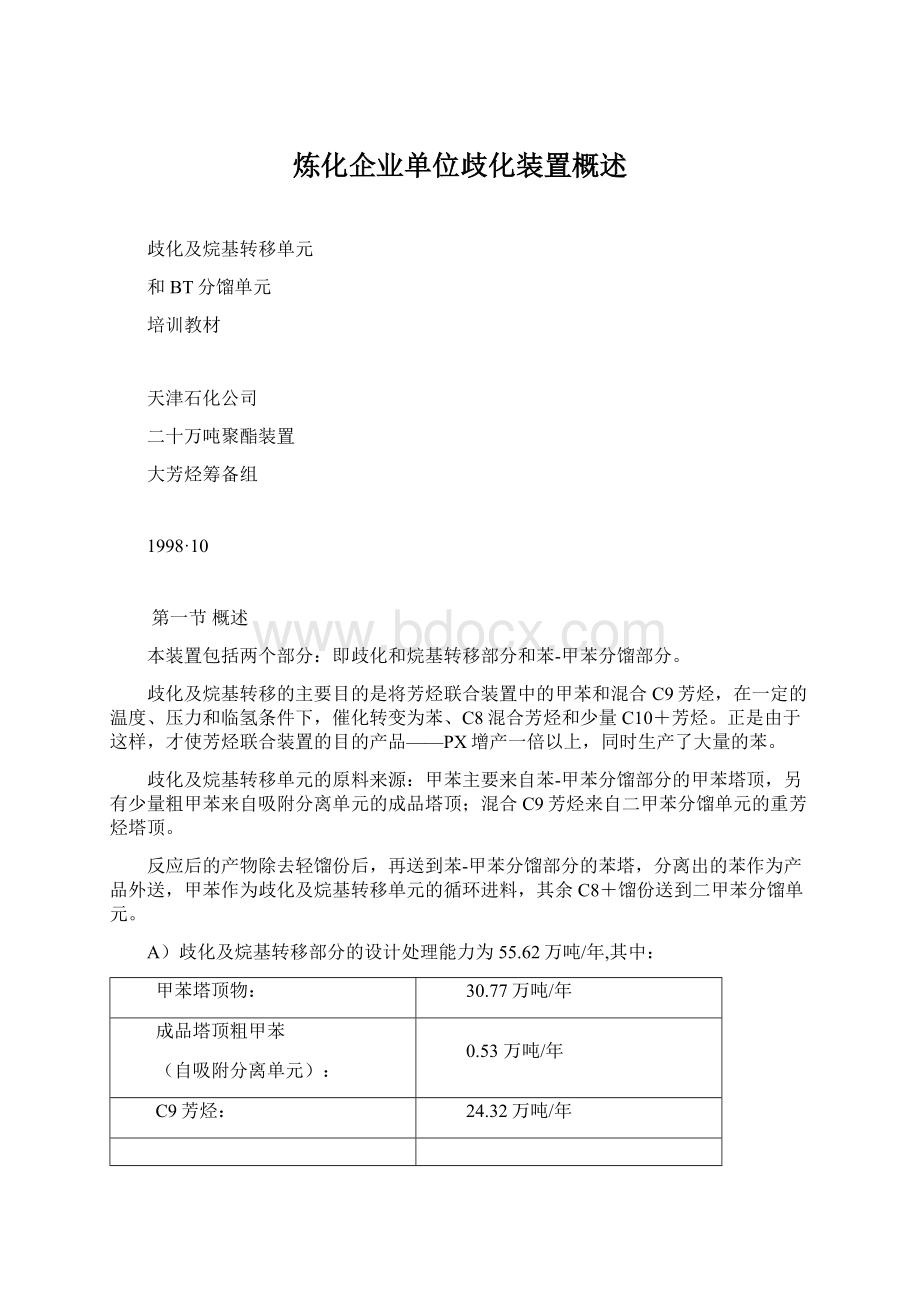

A)歧化及烷基转移部分的设计处理能力为55.62万吨/年,其中:

甲苯塔顶物:

30.77万吨/年

成品塔顶粗甲苯

(自吸附分离单元):

0.53万吨/年

C9芳烃:

24.32万吨/年

B)苯-甲苯分馏部分的设计处理能力为70.11万吨,其中:

环丁砜抽出液:

18.32万吨/年

歧化汽提塔底液:

51.79万吨/年

第二节工艺原理

1、反应部分:

歧化及烷基转移工艺最基本的反应是甲基芳烃化合物中甲基进行烷基转移,把不太需要的芳烃转化为更需要的芳烃。

一般情况下是将甲苯或甲苯与其它甲基芳烃的混合物转化为苯和二甲苯。

(见图1)如果混合进料是由甲苯和甲基芳烃组成,那么反应后的产品组成是进料中甲基数与苯环数之比的函数,理论上如果混合进料中有50%的甲苯和50%的三甲苯(分子比),即甲基与苯环之比为2,可使二甲苯的产量最大。

(见图2)

在歧化进料中也有下列化合物,乙基苯、丙基苯、丁基苯和非芳烃等,其中大多数烷基苯被脱烷基而生成苯,饱和烃被裂解为轻组份。

一般要对进料中的饱和烃和双环、杂环烃加以限制,因为前者加氢裂解会使操作强度加大,后者会使催化剂活性降低。

一般说来,歧化及烷基转移反应向着苯和甲基芳烃趋向平衡分布的方向进行。

如果进料全部由甲基芳烃组成,就可较容易的估算这个平衡组成,当有其它烷基存在时,反应就比较复杂:

这些烷基一部分进行脱烷基,另一部分与其它的甲基芳烃以及更重的烷基芳烃进行烷基转移。

丙基及更重的烷基几乎全部脱掉,有的还进一步裂解为更轻的烷基。

乙基除发生脱烷基外,也发生裂解和烷基转移,甲基比较稳定,只有少量脱烷基。

(见图3)

随着歧化及烷基转移进料中C9A的增加,苯的产率下降,C8A的产率增加,但苯+C8A的产量却下降,产物的组成更加复杂;(见图4)若要达到同样的反应结果就需要高的反应温度,此时氢耗量增加,循环氢纯度下降;C9A的增加还对预期的苯产品质量有一定的关系;(见图5)甲苯和三甲苯是增产C8A的最理想原料。

从理论上看,纯甲苯进料可达到59%的单程转化率,但是实际上,如果转化率高于40%就会导致副反应增加,选择性降低,催化剂的活性下降很快。

对于甲苯和C9A的混合进料,转化率也应限制在40%左右。

尽管烷基转移不可能一直进行到平衡为止,但在反应中得到的三个二甲苯是互相平衡的,而进料中乙基所产生的乙苯量是很少的,因此在产物中乙苯的浓度是远远没有平衡的。

2、精馏部分:

精馏是分离液体混合物的一种方法。

由于混合物各组份的沸点不同,在受热时,低沸点的组份优先汽化,冷凝时高沸点的组份优先被冷凝。

这样混合物在精馏塔的塔盘上进行多次汽化和冷凝,最后在塔顶得到较纯的低沸点物,在塔底得到较纯的高沸点物,从而达到分离的目的。

第三节工艺流程说明

歧化及烷基转移单元分为反应和分馏两个部分。

歧化及烷基转移反应部分的原料甲苯主要来自苯-甲苯分馏部分的C-553甲苯塔顶,另有少量的粗甲苯来自吸附分离单元的C-604成品塔顶;C9芳烃来自二甲苯分馏单元的C-403重芳烃塔顶。

本装置未反应的甲苯和C9芳烃经处理后循环使用。

甲苯和C9芳烃进入歧化及烷基转移进料缓冲罐D-501混合后,泵送至进料换热器E-501前,与循环氢气混合,再进入换热器与反应器出料换热,然后经反应器进料加热炉F-501加热至所需温度后进入反应器R-501。

反应产物经空冷器A-501、水冷器E-502冷却后进入反应产物分离罐D-502。

在此分离出的气相为富氢气体,大部分经循环气压缩机K-501增压后与补充氢混合,汇入液体进料里循环使用,另一部分去燃料气系统或与补充氢混合后去异构化装置;补充的氢气,由重整装置引入,一部分去异构化装置,另一部分先进入歧化单元的增压压缩机吸入罐D-504,经增压压缩机K-502增压后汇入循环气中。

歧化产物分离罐D-502底的液态烃经E-503后送入汽提塔C-501,汽提塔顶回流罐D-503中分离出的液态轻馏份送到重整装置的脱戊烷塔C-201,气体送入燃料系统,汽提塔底物进入苯-甲苯分馏部分。

歧化汽提塔的热源一部分来自歧化进料加热炉的对流段,另一部分来自二甲苯塔C-402底的C9+A热物流。

歧化汽提塔C-501底物与抽提装置来的抽出物混合后,作为苯-甲苯分馏部分白土塔C-551的进料,在白土塔进料换热器E-551中换热并经E-552蒸汽进一步加热后,进入白土塔。

物料在白土塔中脱掉微量的烯烃后,送入苯塔C-552。

产品苯从苯塔侧线采出(位置在塔顶的第5块塔盘),经苯产品冷却器E-554冷却后送入苯检查罐T-552,检验合格后送出装置。

苯塔的拔顶苯中含有轻质非芳烃,作为苯塔的回流,小股拔顶苯送到抽提装置汽提塔C-303顶的空冷器A-301入口管线,冷却后随返洗液进入抽提塔C-301。

苯塔塔底物料送到甲苯塔C-553,甲苯塔顶分离出甲苯,一部分作为回流,一部分作为歧化及烷基转移部分的原料;甲苯塔底物送到二甲苯分馏单元的二甲苯塔C-402。

第四节主要工艺参数及工艺指标

影响歧化反应的工艺参数主要有温度、压力、氢烃比、氢纯度、空速、催化剂毒物等,简要说明如下:

1、温度:

反应温度是控制转化率的主要参数,通过调整反应温度来维持特定的转化率。

温度升高,转化率增加,但同时副反应也增加、反应的选择性下降、收率降低;随着反应周期的延长,催化剂上的积碳增多,造成催化剂的活性降低,但为了维持相同的转化率,此时就必须不断提高反应温度。

一般说来,单程转化率控制在40~50%(分子)之间,为确保较好的选择性,实际控制转化率在42~43%。

值得注意的是:

在实际生产中有时会发现转化率有所下降,但这不一定是催化剂活性下降造成的,例如,可能是由于分析方法的改变,测量不精确引起的。

所以在未确定是

催化剂失活之前,不要轻易调节反应温度。

歧化反应器的温度通常可调节范围在386~430℃之间为好。

2、压力、氢烃比、氢纯度:

A)歧化反应器的入口设计压力为3.0Mpa(g),虽然压力对歧化及烷基转移反应有一定的影响,但压力是由设计决定的,实际操作中不作为调节参数。

B)歧化及烷基转移反应需要在临氢条件下进行,氢气的作用如下:

☆烷基转移反应主要受氢分压的影响,氢分压低,反应速度降低;氢分压升高,反应速度加快。

☆氢分压降低,还会使催化剂上的积碳速度增加,容易使催化剂的活性下降。

为了防止催化剂上的积碳速度加快,在操作中要使反应器进料的氢烃比保持在等于或大于设计值,在设备的允许范围内,增加氢烃比没有害处。

但是氢烃比也不能太高,因为不仅会使动力消耗过大,而且会造成反应接触时间缩短,转化率降低。

当然,压力或氢烃比的一般变化不会造成催化剂的活性和单程转化率的明显变化。

本单元设计的氢烃比为6:

1(分子比)。

氢分压、氢烃比和氢纯度之间的关系:

P×(H2/HC)

PH2=---------------------------------------------

(1+H2/HC)×1/YH2

注:

P:

系统总压

H2:

循环气中氢气的流量`(分子)

HC:

反应器混合进料流量(分子)

PH:

氢分压

YH2:

2氢纯度

H2/HC:

氢烃比

增加氢烃比的方法:

☆提高循环压缩机负荷

☆保持压缩机负荷不变情况下减少混合进料

☆增加产品分离罐压力,使气体循环量增大

☆增加循环氢的纯度

在不改变其它操作条件时,下列情况会使氢烃比下降:

☆循环气中的氢含量下降

☆反应系统压降增加

☆压缩机的效率下降

C)氢纯度:

如果循环气中饱和烃的含量达到一定的浓度会降低歧化及烷基转移反应的转化率,因此循环气中氢的纯度不应低于80%(mol)。

当加工C9A含量高的原料时,由于丙基和少量乙基发生脱烷基反应,从而使循环气中的轻质饱和烃的量增多,此时应适当增加反应系统FIC-5005的排放量,并补充更多来自重整的新鲜氢气,以保证歧化及烷基转移循环氢的纯度不低于80%(mol)。

3、重时空速(WHSV):

每小时进料(液态)的吨数

WHSV=────────────

反应器内装填的催化剂吨数

歧化反应器设计的重时空速WHSV为1.4h-1(相当于液时空速LHSV为1.05),在其它条件不变的情况下,WHSV小,表示进料量少、反应的接触时间长,转化率高;WHSV大,情况正好相反。

当转化率的要求一定时,较低的空速通常要求相应低的反应温度。

反之亦然。

4、催化剂的毒物:

进料中下列化合物如果超过一定的含量,就会使催化剂发生中毒或活

性降低:

A)饱和烃:

进入歧化及烷基转移装置的饱和烃有两类:

一类是随甲苯进来的C7、C8,另一类是随C9A近来的C10、C11。

饱和烃虽然不会使催化剂中毒,但会降低催化剂的活性。

为了补偿催化剂活性的降低,就需要提高反应温度,以保证转化率不变。

例如,在混合进料中若存在1%的饱和烃,就需要将反应温度提高4℃。

另外如果饱和烃发生不完全裂解,残余的饱和烃会影响产品质量。

在脱烷基或裂解中产生的轻饱和烃很容易在歧化汽提塔顶除去,但重的饱和烃却不能用简单的分馏方法脱除,例如C7饱和烃会出现在苯产品中,使苯的凝固点下降。

B)茚满:

茚满是由C9A原料带入的,其中也可能带入少量的茚。

茚满对催化剂的危害机理还不太清楚,可能是它在催化剂上的吸附能力比其它芳烃强的多。

因此需要更高的温度补偿反应活性,从反应现象和转化结果来看,它好象是一个不稳定易结焦物质.如果进料中含有茚满,那么就需要较高的温度来维持相同的转化率。

C)烯烃:

烯烃由于在催化剂表面聚合而最容易引起结焦,从而缩短催化剂寿命。

为最大限度延长催化剂寿命,进料须经白土处理,使溴指数小于20mg/100g。

D)氯化物:

进料中氯化物的含量在1ppm以上时,就会严重影响稳定性。

因此,要求进料中氯化物的含量控制在1ppm以下。

E)水:

进料中水含量超过50ppm时,就会导致催化剂的失活。

但当处理不含水的原料时,催化剂又能恢复活性。

F)原料中的其它杂质:

氨、胺及其它的氮化物能导致催化剂失活,因此原料中这些杂质的含量应严格控制在0.1ppm(wt)以下。

仅含有几个ppm的碱性氮化物就足以完全抑制烷基转移反应。

原料中的CO、CO2和硫对催化剂的影响不是很严重,但它们会积累在循环气中,这些物质在循环气中的允许最大浓度分别为:

C0:

10ppm(mol)、CO2:

10ppm(mol)、硫:

1ppm(wt)。

5、主要工艺指标计算:

进料(TOL+C9A)-汽提塔底(TOL+C9A)

反应单程转化率=-------------------------------────

进料(TOL+C9A)

汽提塔底(BZ+TOL+C8A+C9A)

单程芳烃收率=───────────────────

进料(BZ+TOL+C8A+C9A)

苯塔顶的苯量

苯的回收率=──────────────────

苯塔进料中的苯量

甲苯塔顶的甲苯量

甲苯的回收率=──────────────────

甲苯塔进料中的甲量苯

第五节主要工艺控制说明

歧化及烷基转移部分和苯-甲苯分馏部分的主要工艺控制说明:

1、进料缓冲罐D-501:

歧化及烷基转移进料缓冲罐D-501顶的压力控制:

PIC-5001为分程控制,该罐顶的设计操作压力为0.41MPa,当D-501罐顶的压力低于0.41MPa时,PV-5001A被打开,从歧化及烷基转移汽提塔顶回流罐来的气体将D-501的压力补充至0.41MPa,在PV-5001A打开的同时,通向放空管线的PV-5001B被关闭。

反之,当D-501罐顶的压力高于0.41MPa,PV-5001A关闭,PV-5001B打开。

这样,通过上述的作用可保持D-501罐顶的压力稳定。

2、反应部分:

歧化反应部分主要由联合进料换热器E-501、进料加热炉F-501和反应器R-501、产品冷却器A-501、产品分离罐D-502和循环气压缩机K-501组成。

反应部分的主要控制有反应器的进料流量FIC-5002;加热炉出口温度TIC-5084与相应的HIC手控器分别对燃料油压力、燃料气压力PIC-5041、PIC-5043的低选串级控制;产品分离罐D-502的压力PIC-5011与补充氢气流量构成的简单控制。

另外,基于安全的考虑,当循环氢气流量过低时,FSLL-5003C、D联锁切断加热炉F-501的燃料,同时歧化进料泵P-502的电机自动停止运转,从而切断反应器进料。

当通过F-501对流段的歧化汽提塔底物料流量低时,FSLL-5014控制切断F-501的燃料。

3、补充氢系统:

歧化补充氢气压缩机入口罐D-504压力PIC-5012和补充氢压缩机出口压力PIC-5013构成低选控制,以保证D-504的压力稳定。

4、分馏部分:

A)歧化汽提塔:

塔顶压力PIC-5027为单回路控制,以保证塔顶压力稳定;于第17块塔盘的温度TIC-5090和回流量FIC-5011构成串级控制;汽提塔回流罐D-503的液位LIC-5004控制FIC-5010采出量。

B)苯塔和甲苯塔的单温差控制:

苯塔和甲苯塔上均采用了单温差控制,下面以苯塔为例加以说明:

由精馏原理可知:

越接近塔顶,产品的纯度越大,因此组成的微小变化对其沸点的影响不大,也即有微小杂质时测得的温度没有明显的变化,所以选择苯塔的第6块塔盘温度作为参照,称为参照板;从精馏段所有塔盘温度分布曲线中,可以知道,当各塔盘上组成分布发生微小变化时,有一块塔盘的温度变化最明显,因此称这块塔盘为灵敏板,苯塔选第24块塔盘为灵敏板。

取苯塔的第6块和第24块塔盘作为测温点,以这两块塔盘的温差作为控制信号,即TDIC-5054,用于控制苯塔的侧线采出FIC-5045,通过侧线苯采出量的大小,间接的控制回流量,以达到生产合格苯产品的目的。

下面举例说明单温差的控制方法:

当有少量的重组份随塔盘向上移动时,在精馏段中第24块塔盘的温度明显升高,而第6块塔盘的温度却无明显变化,此时TDIC-5054“测得温差的绝对值”高于“正常情况下测得温差的绝对值”,TDIC-5054即输出信号控制侧线采出量FIC-5045减小,即相当于苯塔的回流量增大,从而保证了塔顶的苯不被其它重组分污染。

反之,当有塔顶的轻组份向下移动时,TDIC-5054输出信号控制FIC-5045增大,相当于减小回流量,防止了塔顶的苯在塔底损失。

第六节原材辅料及产品规格

1、歧化及烷基转移进料规格:

组份

甲苯

C9A

C8A

C10A

含量(wt%)

56.35

43.07

≯0.56

痕量

2、歧化及烷基转移部分采用国产ZA-95催化剂,其主要技术指标如下:

物理性质

指标

形状与外观

尺寸,mm

物相组成

堆积密度,g/ml

横向压碎强度,N/cm

粉化度

一次装填量,吨/米3

白色圆柱体

≥1.6~1.8×3~10

丝光沸石+氧化铝

1.70±0.05

≥100

≯0.5%(32目以下)

54.8/78

3、活性颗粒白土:

用于脱去歧化及烷基转移苯塔进料中的烯烃,可采用JH系列高效活性颗粒

白土,其技术指标如下:

序号

项目

技术指标

JH-01

1

比表面,

≥350

2

PH值

4~5

3

堆密度,g/ml

0.74~0.92

4

颗粒压碎强度,N/cm

≥1.5

5

含水量,%

8~10

6

颗粒度(10~60目)

≥90%

7

初活性(毫克溴/100克油)

≤5

8

性能

可回收再生

9

一次装入量,吨/米3

168/200

4、氢气:

(重整)

组成

H2

C1

C2

C3

iC4

nC4

C+5

合计

v%

92.09

2.94

2.37

1.79

0.34

0.32

0.15

100

补充氢气中杂质的最大含量(ppm(mol)):

CO

CO2

NH3

S

Cl-

H2O

<10

<10

<1

<1

<5

<10

4、氮气:

项目

指标

N2

≮99.7%

CO2

≯20ppm

CO

≯20ppm

其他碳化合物

≯5ppm

Cl2

≯1ppm

H2O

≯5ppm

H2

≯20ppm

O2

≯5ppm

惰性气体

余量

5、汽提塔底出料规格

组分

B

TOL

C8A

C9

C10+

其它

含量(mol%)

5.92

41.05

35.51

15.40

2.06

0.06

第七节原材辅料及公用工程消耗指标

1、歧化及烷基转移进料量:

进料

万吨/年

甲苯塔顶物

30.77

成品塔顶粗甲苯

0.53

C9芳烃

24.32

补充氢

0.61

小计

56.23

2、苯-甲苯分馏部分进料量:

万吨/年

环丁砜抽出液

18.32

歧化汽提塔底液

51.79

小计

70.11

3、循环水(水温32℃水压0.4Mpa(g)):

单元

连续给水t/h

间断给水t/h

歧化

485.12

316.02

4、电:

单元

电压

(V)

设备容量(KW)

功率(KW)

操作

备用

歧化

6000

160

160

117.5

380

498(41.3)

324

294.7

苯-甲苯分馏

6000

380

482(48.4)

347

301.2

380

31.5(29.5)

16

5、蒸汽、凝结水:

蒸汽消耗量t/h

回收凝结水量t/h

3.5

MPa

2.6

MPa

1.0

MPa

0.4

MPa

3.5(2.6)

MPa

1.0

MPa

0.4

MPa

39.38

0.68

34.88

4.5

6、氢气用量:

使用地点及用途

用量

Nm3/次

压力

MPa

浓度

要求

备注

歧化反应部分开工,置换,垫压

2000

间断

歧化耗氢

40000Nm3/k

7、燃料气和燃料油:

使用地点

有效热负荷

KW

燃料气*

燃料油**

t/a

t/a

歧化进料加热炉F-501

3250

4480

注:

*燃料气的热值按41840KJ/Kg(10000cal/kg)计算

**燃料油的热值按39748KJ/Kg(9500cal/kg)计算

8、催化剂和白土:

名称

型号或规格

年耗量

(t)

一次装入

(t/m3)

备注

催化剂

国产ZA-95

54.8/4

54.8/78

寿命4年

活性白土

20~60目

168

168/200

第八节主要设备的简要说明及附图

1、进料加热炉(F-701)

本加热炉技术特点:

改变了以往的发生蒸汽方式,利用炉烟气加热气提塔底再沸物料,节省燃料消耗并降低了投资。

项目

辐射室

对流室

项目

全炉

介质

HC+H2

HC

燃

料

种类

燃料油

用量kg/h

560/782max

流量,kg/h

105263

68737

燃

烧

器

型式

JohnlinkPLNC

温度

0C

入口

434

205

规格

出口

482

205

数量(个)

6

压力

MPa

入口

3.139

0.7

吹

灰

器

型式

出口

3.109

0.509

规格

DG-IV

热负

荷MW

分段热负荷

5.22

0.928

1.633

数量(个)

8

总热负荷

7.78

节圆直径mm

平均热强度(W/m2)

28065

29000

12758

辐射室高度mm

12000

炉

管

规格

辐射管

φ88.9

φ114(光)

φ114

(钉)

烟

囱

内径mm

1000

高度mm

20000

全炉总高,mm

40000

根数(排)

32

18

72

冷油流速kg/m2.s

208.94

加热面积m2

186

32

341

过剩空气系数

1.25

管心距-程数

240-32

230-3

230-3

计算热效率*

90%

材质

ASTMA-335P22

20

20

其它

燃料油

低热值为

39748kJ/kg

腐蚀裕度mm

1.6

3

3

水压试验压力,MPa

2、歧化及烷基转移反应器:

R-501

反应器形式

轴向反应器

规格(内径×切线长度)mm

φ3600×7000

催化剂装填量(m3/t)

78/54.8

操作温度(入口)℃

初期386,末期482

空速,hr-1(w)

1.4

汽油体积比/氢烃比

1430/6

操作压力(入口)Mpa(g)

3.0

3、塔类:

设备编号

C-501

C-551A/B

C-552

C-553

设备名称

歧化及烷基转移汽提塔

歧化及烷基转移白土塔

苯塔

甲苯塔

塔板形式

筛板

空塔

筛板

筛板

塔板间距mm

600

600

600

塔板数

44

60

60

进料位置

23

33

27

塔径mm

1600/2400

4000

3200

3400

塔高mm

32000

10000

42400

41300

操作温度

顶/底℃

136/207

199

91/155

177/228

操作压力

MPa(g)

0.49

1.7

0.04

0.378

备注

上部单溢流

下部但溢流

双溢流

双溢流

附图见后

附表1:

工艺条件一览表

1、反应部分

操作温度(入口),℃初期

386

末期

482

气液分离罐压力,MPa(g)

2.75

WHSV,h-1

1.4

H/HC

6:

1(分子)

2、歧化及烷基转移汽提塔:

温度顶/底℃

136/207

压力顶/底MPa(g)

0.49/0