我国氯碱生产中新技术的应用和进展.docx

《我国氯碱生产中新技术的应用和进展.docx》由会员分享,可在线阅读,更多相关《我国氯碱生产中新技术的应用和进展.docx(14页珍藏版)》请在冰豆网上搜索。

我国氯碱生产中新技术的应用和进展我国氯碱生产中新技术的应用和进展我国氯碱生产中新技术的应用和进展我国氯碱生产中新技术的应用和进展关键词:

氯碱生产、新技术应用、氯碱技术进展摘要:

综合地介绍了我国氯碱行业近年来最新的技术应用情况,分析了盐水精制、除硝、离子膜法烧碱电解、氯氢处理、液氯、蒸发等工序新技术进展情况和以及氯碱技术进展趋势。

ApplicationandprogressofnewtechnologyinChinaschlor-alkaliproductionZhangSiqi(WuhuRonghuiChemicalCo.,Ltd,wuhu241022)Keywords:

Chlor-alkaliproduction、Applicationofnewtechnology、ProgressofChlor-alkalitechnologyAbstract:

ComprehensiveintroducedtoChinaschlor-alkaliindustryinrecentyears,thelatesttechnologyapplication,thesaltwaterrefining,removesodiumprocess,ionicmembranecausticsodaelectrolysis,chlorineandhydrogenprocessing,liquidchlorine,evaporationprocessaswellasthenewtechnologicalprogressandtrend.前言1:

“十一五”期间,我国氯碱产业发展非常迅速,烧碱和PVC等产能产量均居世界第一。

2006年全国烧碱产能为1760.0万t/a,2010年增长到3021.0万t/a;5年间共增长71.64%,年均增长率为14.5%。

据中国氯碱网统计到2011年底,烧碱装置能力已达到3412万t/a,同比2010年增长12.9%;根据国家调控和限制,增速有所减缓,预计2015年将达到3700万t/a,“十二五”期间,估计年均增长率为4.1%1。

2011年我国烧碱生产总产量约为2466.2万t/a2,同比2010年2086.6万t/a,增长379.6万吨,同比增长18.2%,装置开工率只有72.3%,预计到2015年,将提高到75.7%。

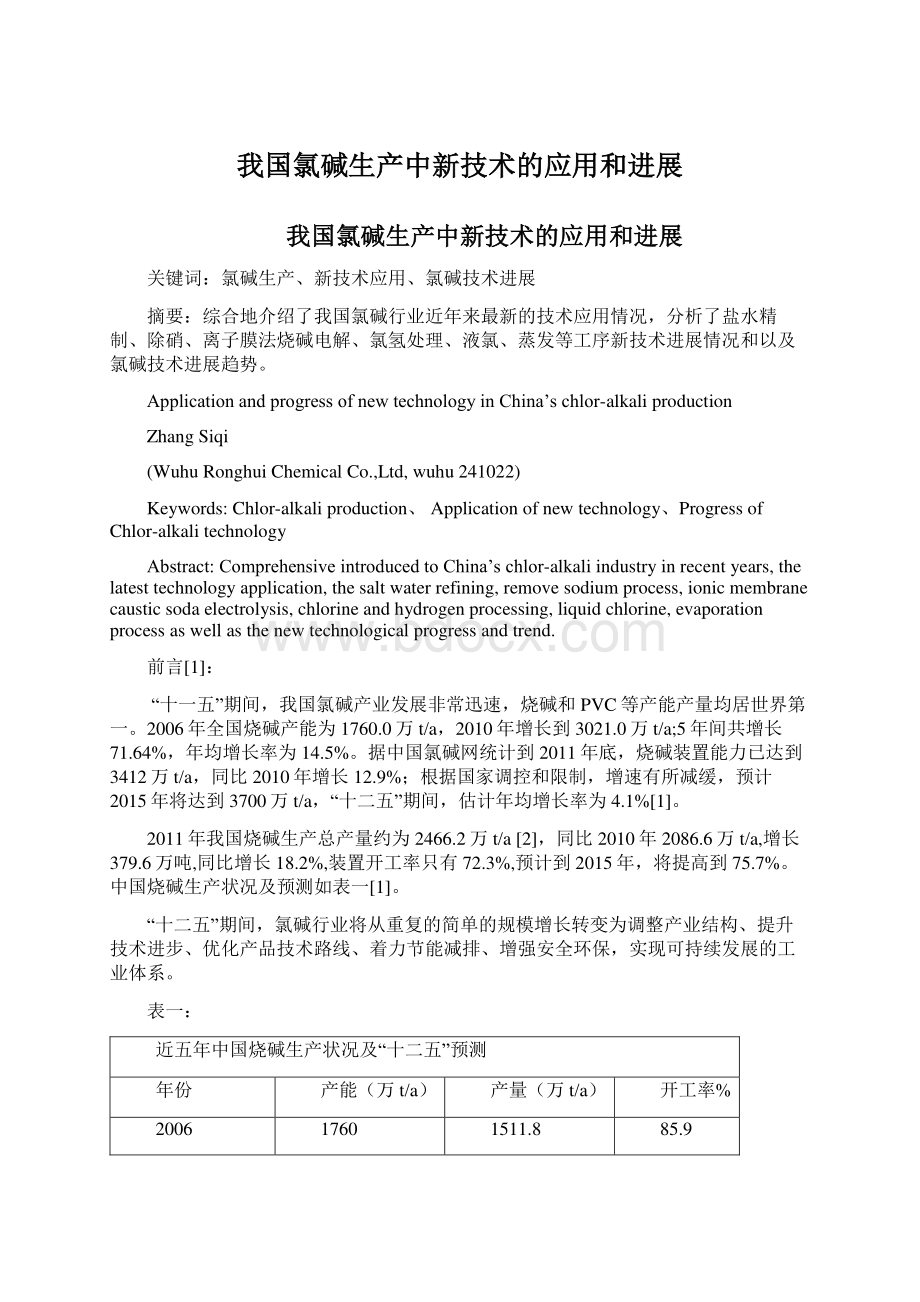

中国烧碱生产状况及预测如表一1。

“十二五”期间,氯碱行业将从重复的简单的规模增长转变为调整产业结构、提升技术进步、优化产品技术路线、着力节能减排、增强安全环保,实现可持续发展的工业体系。

表一:

近五年中国烧碱生产状况及“十二五”预测年份产能(万t/a)产量(万t/a)开工率%200617601511.885.920072181182683.720082472174170.4200927931849.366.2201030212086.669.1201134122466.272.32015(预计)3700280075.71、氯碱行业发展现状目前全国共有200余家氯碱企业,规模化大型化、产业园产业链、循环经济正在逐步形成。

企业的平均规模约为16万t/a,比5年前平均规模3万t/a,出现了大幅度提升。

然而中国化工集团通过收购兼并,2011年烧碱生产能力超过240万t/a,新疆天业(集团)大力发展,一举突破烧碱产能100万t/a,中泰化学、新浦化学、上海氯碱、宜宾天原、昊华宇航、宜化集团、山东信发、东营协发等一些新兴企业都新建离子膜烧碱超过50万t/a,成为中国烧碱生产规模的领先者,让一些老牌氯碱企业望尘莫及。

然而重复的大规模建设,近年来技术进步层出不穷,技术进步会自然淘汰已建成的老装置,也会令人担忧这样的发展;上海氯碱化工90年代大规模上了30万t/a单极离子膜电解槽,后来迅速被离子膜复极槽新技术所淘汰。

近年来离子膜法电解技术成为氯碱行业的首选,从5年前只占烧碱生产的半壁江山,到2011年离子膜烧碱产能已达3035万t/a,约占烧碱总装置的90%2;粗盐水的膜法分离技术是近年来盐水精制技术的一次革命;膜法除硝技术正在进行着另一种技术竞赛,提升着企业的技术水平。

所以本文就近年来氯碱行业新技术应用作一综合介绍,望能抛砖引玉,提升企业技术进步。

2、盐水装置中新技术21MVR法全卤制碱技术3氯碱行业的激烈竞争,各地氯碱企业纷纷寻求更低廉的原料路线和优化盐水生产新工艺;利用资源或原料成本优势,取得市场立足之地。

我国卤水资源丰富,现在许多企业采用全卤制碱主要是利用附近卤水进行除氨、脱硫酸根、精制成一次盐水到电解装置,电解后的淡盐水再回到地下卤水井;这样循环进行全卤制碱。

如泰山盐化、衡阳建滔、常州化工、江汉油田、自贡鸿鹤、湖北沙隆达等企业。

然而离卤水井较远的一些企业没有这样的便利,只能部分掺卤来降低生产成本,由于受水平衡制约,全离子膜法烧碱生产最多只能掺卤25%;一半离子膜法和一半隔膜法掺卤可以达到50%。

近期广州新普利公司推出先进热泵技术用于淡盐水蒸发浓缩至饱和,再补充所有卤水,以达到离子膜法烧碱进行全卤制碱的新技术。

该技术首先在重庆映天辉进行了装置建设,2011年底进行了投产运行。

安徽芜湖融汇化工有限公司也正在筹建中。

热泵技术也就是蒸汽机械再压缩技术,简称MVR(mechanicalbaporrecompression),是重新利用蒸发浓缩过程产生的二次蒸汽的冷凝潜热,从而减少蒸发浓缩过程对外界能源需求的一项先进节能技术。

早在上世纪60年代,德国和法国已成功的将该技术用于化工液碱蒸发、食品、造纸、医药、海水淡化及污水处理等领域。

MVR的工作原理是将低温位的二次蒸汽经蒸汽再压缩机压缩,以提高温度、压力和热焓,然后再进入蒸发器冷凝供热,以充分利用蒸汽的潜热。

这样,原来要排放的废蒸汽就得到了充分利用,既回收了其潜热,提高了热效率,又可回收蒸汽冷凝液。

MVR系统除开车启动外,正常运行后整个蒸发过程无需生蒸汽,其能源利用效率相当于多效蒸发的20效。

MVR技术将蒸发器与蒸汽泵相结合,以消耗一部分高质能(热能、机械能、电能等)为代价,通过热力循环压缩过程,把蒸发器出来的二次低温位蒸汽转变到高温位蒸汽,再送到蒸发器的加热室当作加热蒸汽使用,使料液维持沸腾状态,而加热蒸汽本身则冷凝成水。

这样在处理浓缩淡盐水时,蒸发淡盐水所需的热能,由蒸汽冷凝和冷凝水冷却时释放的热能所提供。

在运作过程中,几乎可以忽略潜热的流失。

运作过程中所消耗的,仅是驱动蒸发器内废水、蒸汽、和冷凝水循环和流动的水泵、蒸汽泵、和控制系统所消耗的电能。

据计算,浓缩一吨淡盐水电耗仅36kwh/t3。

下图为HVR蒸发简单流程:

22膜法除硝脱硫酸根新技术4近年来纳滤膜脱除盐水中硫酸根新技术广泛应用于氯碱行业,改变了传统的主流的氯化钡法除硫酸根;不仅解决了安全环保问题,还为节能减排、降低成本作出了贡献。

1997年,由加拿大(KvaemerChemetics)凯密迪公司开发的纳滤膜过滤技术SRS(SulphateRemovalSystem),先后应用于美国西方化学、台塑;2006年上海天原集团华胜公司引进到淡盐水除硝装置中4。

2008年4月,南京工业大学专家和南京九思高科技有限公司诉除了加拿大公司在中国所申请的“浓的盐水溶液的纳滤方法”专利。

至此,制约我国氯碱工业发展多年的膜法除硝专利壁垒被打破,我国氯碱工业开始使用纳滤膜除硝技术。

据统计,目前全国氯碱有50多家已采用了该技术。

现在能提供纳滤膜和成套工艺技术的有上海凯膜(CIM)、山东滨化布莱恩(MRO)、广州新普利(SRO)、天津威德、上海御隆等公司。

这种纳滤膜主要从美国GE或DOW公司进口,主要材质为为聚酰胺树脂。

适宜的运行pH根据膜的型号不同,略有区别,一般在pH38之间;适宜的运行温度在3040;不耐有效氯。

膜的分离原理是利用纳米膜对盐的截留性能主要是由于离子与膜之间的静电相互用,满足道南效应(Donnaneffect)。

盐离子的电荷强度不同,膜对离子(排拆性)的截留率也有所不同。

对于含有不同价态离子的多元体系,由于膜对各种离子的选择性有异,根据道南效应不同离子透过膜的比例不同。

例如,溶液中含有Na2SO4和NaCl,膜对SO42-的截留优于Cl-。

如果增大Na2SO4的浓度,则膜对Cl-的截留率降低。

膜的分离原理图:

各家膜法除硝工艺略有不同;主要包括三个部分:

淡盐水预处理(调节温度、pH、除效氯)、膜过滤分离、冷冻离心除硝。

由于采用纳滤膜组合形式不一样或选择的膜型号不一样,过滤压力不一样;分离出来的Na2SO4的浓度也不一样,配套的冷冻控制系统也有区别。

(各家膜工艺技术相关报道较多,请读者自行查阅,本文不作介绍)国外有硫酸根离子交换法技术,但由于再生环保问题,国内应用较少。

23盐水中除碘新技术5离子膜法烧碱对盐水中碘的要求比较高,杜邦膜要求盐水I-含量不要超过0.2ppm。

碘与盐水中的杂质(Ba2+、Ca2+、Sr2+、Na+)形成高碘物质(Ba3(H2IO6)2、Ca3(H2IO6)2、Sr3(H2IO6)2、Na6(H2IO6)2)沉积在离子膜内对离子膜性能及槽电压产生很多影响。

盐水中除碘技术近年来有一些科研机构及氯碱企业在研究,主要有3种方法。

(1)用活性碳吸咐法:

盐水中的碘以离子的形式存在,先加酸(pH56)将其氧化成碘单质的形式,碘单质在含有(Cl-)离子的溶液中易被吸附在所选的复合剂上,然后通过装有所选吸附剂的吸附柱将其吸附,以达到除碘的目的。

当吸附剂吸附碘达到饱和时,使用物理化学的方法将吸附剂的碘脱除回收,形成碘产品。

吸附剂可重生和反复利用。

该技术的核心是在去除制备氢氧化钠卤水中的碘,使用活性炭和分子筛组成吸附剂进行吸附,除碘精度高,可以使盐水中碘从0.4ppm降到0.008ppm5。

山东新纹矿业集团已成功地研发了此技术并应用于生产中。

(2)离子树脂交换吸咐法:

美国罗门哈斯有一种特种离子交换树脂可以除碘,但国内未见报道。

强碱阴树脂在给排水中有过除碘实验;还有一种大孔交联的强酸型离子交换树脂,并将其负载上不同含量的银离子,制备成吸附醋酸中碘离子的吸附剂。

(3)日本氯工程正在研究盐水中除碘技术,采用氧化还原加热法,还没有应用于工业生产。

24陶瓷膜制备一次精盐水的新技术62000年,由于戈尔GORE-TEX膜进入中国氯碱行业的盐水精制中,对一次盐水制备工艺进行了革命性提升。

2003年凯膜在山东滨化成功应用,这种以膨体聚四氟乙烯为材质的HVM膜以其优良的耐用耐腐性能和上海凯膜公司成熟先进的工艺成为各氯碱企业的首选。

随后一些过滤膜技术也相继进入氯碱盐水制备中,如颇尔ZF膜(PE烧结膜)、种植膜(聚苯硫醚)、布莱恩膜等过滤技术。

这些过滤膜都能使粗盐水过滤后,SS小于1.0mg/L;均采用表面过滤而达到分离杂质目的。

还有一种西恩CN过滤技术利用通过高分子悬浮介质层的吸附及过滤原理进行固液分离,能够高效除去盐水中的悬浮物质。

CN过滤器对原盐的种类无要求(海盐、矿盐、卤水或混合盐均可),对粗盐水中的悬浮物(SS)适应范围广。

粗盐水加两碱后,流入混合反应槽(停留1个半小时)经充分反应后,进行CN过滤器吸附两级过滤后出水SS1mg/L(离子膜碱)。

第一台装置在自贡鸿鹤开车成功,现有江苏常州新东、新疆天业、江苏盐海化工等十几个厂家已在应用此技术。

2007年南京工业大学旗下的南京久吾高科技公司推出了“陶瓷膜新技术”,也开始应用于盐水精制中。

陶瓷膜是一种固态膜,由无机材料加工而成陶瓷膜有自然多孔的陶瓷外层,此层作为附着在膜管内壁的膜层的支撑体,支撑体及过渡层采用纯度99%的-Al2O3制造。

构成膜层的组分一般有A12O3、TiO2、ZrO2或SiC等6。

膜层材料采用纯度99.5%的ZrO2,在1600高温下烧结而成,具有熔点高、硬度大的优良性质,同时具有良好的化学性质,对强酸、强碱和强氧化剂有足够的稳定性。

膜孔用高技术含量的加工工艺经高温烧结而成。

陶瓷过滤器是不予涂的无机膜精密过滤器。

由于其孔径在50nm左右,平均孔径为40nm,原盐经化盐溶解和加入精制剂纯碱和烧碱并充分反应后生成悬浮粒子,直接送入陶瓷膜过滤器进行错流过滤和分离,过滤后一次精制过滤盐水的SS0.5ppm,Ca2+Mg2+0.5ppm。

2006年,江西湖口新康达化工实业有限公司率先在国内采用了无机陶瓷膜过滤技术盐水精制系统,省去了体积庞大的澄清桶或预处理器,工艺简单,盐水质量可靠。

主要对原盐要求不高,对钙镁倒挂等差盐一样起到很好的过滤效果。

该技术现在在河北盛华、山东恒通、宁波镇洋、青海宜化、金坛金东、新浦化学等30多家氯碱企业中成功应用。

利用陶瓷膜无机材料的特点,并采用高效的“错流”过滤方式,使其在盐水精制工艺过程中得到应用。

其精制盐水过滤工艺流程如下:

3、离子膜烧碱装置中新技术应用31“零极距”电解槽技术78离子膜电解法制碱技术因其具有节能、产品质量高、无污染等诸多优点而被世界公认为技术最先进和经济最合理的制碱方法。

近年来,不论是电解槽结构、电流密度、电耗方面还是离子膜本身的性能都有了飞跃发展。

近年来“零极距”或微极距电解槽近年来在节能降耗上取得了进展:

1986年,大连染料厂第一次引进日本德山曹达复极式“零极距”TSE-DN-270电解槽,采用活性阴极和镍丝弹性波网达到零极距;2006年旭化成公司研制的高电流密度“零极距”电解槽ACILYZER-ML32NCZ,活性阴极性(镍+RuO2),在5.1kA/m2电密下,槽电压可以低于2.94V(折标况下),直流电耗小于2050kwh/t。

在天津大沽运行结果显示,旭化成高电流密度“零极距”NCZ电解槽比NCH电解槽的直流电消耗低近100kWh/t,且电流密度越高,直流电消耗差距越大;新疆天业在5.5kA/m2的电密下,NCZ“零极距”电槽吨碱耗降低至少在80kWh/t以上。

旭化成“零极距”电解槽ACILYZER-ML32NCZ,阳极和NCH高电流密度电解槽材质及结构大致相同。

阴极和NCH电解槽结构区别较大。

其阴极主要由集电板、弹性体和极网组成,集电板是和NCH电槽阴极网一样的镍拉网;弹性体是一种镍材的,近似清洁球一样的材料具有一定弹性;极网是由直径为02mm的镍丝编织的带有特殊涂层,且经过特殊加工表面光滑的网。

极网用镍条固定在槽框上。

由于弹性体的存在使电解槽阴极外凸且具有弹性,安装离子膜后阴极、离子交换膜、阳极处于紧贴状态,实际的电极距离只有离子交换膜的厚度。

从而将电极间的距离降至最小,即零极距电解槽。

英国INEOS公司推出的Bichlor复极零极距电解槽,独立单元结构,酒涡式电极板设计可以达到较低的电压和电耗。

在江苏苏化集团、邢台矿业有应用实例。

伍德迪诺拉公司推出的超窄极距电解槽BM2.7,极距达到0.4mm,经过预弯处理后部分可达到0.1mm。

单元槽为阳极半壳和阴极半壳以及离子膜组成的“独立单元”的设计结构。

北京蓝星化工股份有限公司通过自主研发,已成功开发了零极距NBZ-2.7电解槽,2009年已经在河北冀衡化学股份有限公司和宁波东港电化有限责任公司试运行,取得了良好的效果。

2007年日本氯工程研制的新型“零极距”n-BiTAC电解槽在芜湖融汇化工运行结果显示,实际直流电耗比BiTAC电解槽直流电消耗低约90kWh/t。

72010年底,芜湖融汇化工有限公司新上的10万吨n-BiTAC电解槽,在电密5.2kA/m2;电解槽运行温度87.7;槽电压平均CV=2.97V(折算到90、4kA/m2标况下的槽电槽Corr.CVn=2.947V);烧碱浓度32.09wt%。

考核结果:

直流电耗为2043kWh/t(标况)。

8n-BiTAC复极式电解槽,采用零极距技术,拥有特殊的阴极网和弹簧。

n-BiTAC阴极网和零极距弹簧的改进,使阴极网和膜紧贴于阳极网,实际电极间只有膜的厚度,电极距降至最小,达到零极距。

阴极网由0.10.2mm细小镍丝编织成,带有极薄的阴极活性特殊涂层,更加柔软光滑,拆卸方便;弹簧均匀细密,这样有利于膜运行,有利于减小槽电压和节约电耗。

传统的电解槽由于结构电压降原因,运行电流密度只能在45kA/m2,才具有较好的电耗。

而n-BiTAC电解槽可以在更高电流密度下安全运行,这基于它有较大的导电区域,因而具有低结构电压降,更好的电解液混合、更平稳的气液分离。

n-BiTAC电解槽阳极采用钛材,阴极采用镍材而具有足够的耐用性;阳极密封面采用钛铱合金材料,增强了钛材的抗缝隙腐蚀,无需镀钯便可使阳密封面寿命延长,避免了在维护和换膜时重涂钯层。

“零极距”电解槽与传统的电解槽比较,从电解槽的结构、电极的材质、涂层的活性、电解性能等方面都有了很大的提高。

在当前行业内最流行的高电流密度电解槽中,零极距电解槽节能优势更明显。

32二次盐水精制技术9由于一次盐水质量的提升,原先采用纤维素过滤器被淘汰;二次盐水精制技术目前采用三塔首尾串联,轮换再生方式较多。

原理是利用螯合树脂吸附钙镁锶钡等二价金属离子、到运行周期后进行盐酸脱析、烧碱再生恢复性能,再循环使用;小规模也可以采用两塔流程。

树脂塔衬胶一般选用低钙镁橡胶。

日程氯工程认为可以选择日产的普通优质半硬胶。

常用的螯合树脂有胺基磷酸型和亚胺基乙二酸型9。

其中胺基磷酸型的有法国的ES-466、ES-467、日本的SC-401、东大的D467、南开大学的D412、蓝晓的LSC-500;亚胺基乙二酸型的有日本的CR-10、CR-11、OC-1048、美国的IRC-718、IRC-743、上海华申的D403、漂莱特的S-940、上海树脂厂的D751、苏青的D401、402、争光的D852。

从性能来看,国内树脂都能达到工艺要求,其中上海华申的D403螯合树脂强度优于日本的CR-11、OC-1048等树脂。

芜湖融汇化工有限公司两次引进日本氯工程树脂塔装置时,均未采购国外树脂,均使用国内D403树脂,二次精制盐水考核结果均得到日本专家的认可。

为了延长树脂塔再生,各家均采用一些技改;如重庆映天辉通过计算优化,延长再生时间一倍;江苏扬农化工增加盐水过滤器装置,以过滤掉一次盐水中沉积的颗粒或后反应产生的SS,也可以延长树脂再生和保证盐水质量。

2011年,据了解南通三圣科技有限公司开发了一种HD延长树脂再生技术,在上海氯碱公司应用,可以使原来1天再生时间延长到15天时间左右。

即在二次盐水界区内安装超导石墨活化反应器,把H.D催化剂通过计量泵加入超导石墨活化反应器,超导石墨活化反应器通入脉冲电流,改变磁场后在催化剂的促发下,释放出树脂缓渗透阴离子,并随催化剂进入盐水贮槽,与盐水中过量的碱反应形成树脂缓渗透液。

含树脂缓渗透液的盐水进入树脂塔。

因进入树脂塔的合格过滤盐水中含有定量的树脂缓渗透液,能充分的改善树脂塔的运行环境,延长树脂塔连续运行时间,减少树脂塔的再生周期,从而达到节能减排的目的。

33淡盐水真空脱氯技术淡盐水脱氯常用的主要有三种工艺技术。

(1)空气吹除法,利用萝茨风机向淡盐水塔内大量鼓风,脱除淡盐水中溶解的氯气,脱除的氯气含有大量的水汽和空气,再用进行尾气吸收塔,用烧碱吸收制造次氯酸钠。

(2)采用喷射泵法,这种工艺是采用氯水加压或蒸气直接进入喷射泵形成真空,进行真空脱氯。

此技术在山东滨化有应用。

(3)采用钛机械真空泵(水环式)直接抽真空,在负压状态下淡盐水沸腾脱氯,抽取的氯气经冷却分离回收到氯气总管中。

钛真空泵原先进口的较多,现国内西安泵阀总厂的钛真空泵技术已成熟,完全可以满足各类规模的要求。

近年来机械真空泵脱氯技术占主流。

这三种技术脱除淡盐水氯气后,淡盐水中还存有少量游离氯,均需加碱调到碱性条件下,加亚硫酸钠吸收,才能使淡盐水游离氯达到化盐工艺指标。

34氯气处理技术10氯气处理技术近年来发展迅速,孟莫克除雾器及大型透平机等新设备新技术的应用,提升了氯气处理技术,工艺流程也迅速改进,解决了氯内含水及系统堵塞问题。

早在90年代上海氯碱总厂从日本旭肖子引进“15万吨/年离子膜烧碱装置”时,同时引进了阿克苏的两塔流程(填料塔+泡罩塔)氯气处理技术,其中采用了美国孟山都的布林克水雾、酸雾除雾器,2000年更新时发现;10年间系统未堵塞;随后各氯碱厂家相继采用该设备技术,使氯气流程从原来3塔4塔流程简化为两塔流程,氯内含水仍可以达到50ppm,以满足透平机的工艺要求。

2011年孟山都除雾设备技术已经归于杜邦公司旗下的孟莫克公司。

孟莫克水雾、酸雾捕集器的纤维由计算机控制缠绕而成,它有双层纤维。

缠绕机把纤维按特定的角度进行缠绕,以便于排液。

同时除雾器元件的压力降在整个缠绕过程中由计算机监控,以确保均匀的阻力降,一般一台除雾器压力降控制在100mmH2O。

利用分子运动原理捕获和拦截雾滴,对3m以下的除雾率达到99.3%10。

随着氯碱规模大型化,透平机被大量使用,由于节能、自动化程度高、运行稳定成为各氯碱厂家的首选。

超过10万t/a的烧碱装置,大都采用透平机,如德国西门子3K透平机、日本三菱重工、日本荏原、日本神户、中国锦西、杭州等透平机。

其中德国3K和中国锦西用户较多。

德国3K透平机是PGW-Turbo压缩机公司生产的多级(24级)VRZ离心式干氯气透平机,具有输送能力大(最大可达20000Nm3/h)、震动小、调节范围大(装有可调导叶,10万吨规模配450kW电机)9、节能显著,现有山东滨化、泰兴新浦、南通江山、江苏理文等50多家在应用,性能稳定,最高压力可以达到1.2MPa。

锦西氯气透平机(13006000Nm3/h),其中10万吨规模采用4500Nm3/h机型,配电机500kW,这种机型在天津大沽、青岛海晶、锦西方大、芜湖融汇等60多家在使用,运行平稳,实际交流电耗仅为36kwh/t。

另杭州振兴、杭州求是公司是生产的小型透平机近年来技术已成熟。

透平机技术以其节能环保优势将取代硫酸纳氏泵,这已成为行业发展趋势。

氯气处理工艺流程有两种典型的流程可以推荐:

一种是“浙大流程”:

由浙江大学董教授和浙江中昊合作设计的一种双塔氯气处理流程,是非常有效的,氯内含水可以达到50ppm以下。

湿氯气水洗塔+两级钛冷+孟莫克水除雾器+填料塔+钢制二合一塔(填料和泡罩)+孟莫克酸除雾器+氯气透平机。

这种流程在浙江嘉化、江苏梅兰、芜湖融汇应用良好,浓硫酸消耗约在15kg/t。

此流程技术特点:

湿氯气水洗塔采用全玻璃钢整体结构专用塔,内衬及塔器件材料采用美国陶式化学DOW470树脂,液体分布器采用钛材,填料为瓷质波纹填料+两层聚丙烯短阶梯环。

氯水冷却循环和洗涤氯气,液位自动控制,多余氯水输入离子膜烧碱脱氯塔处理。

填料塔采用PVC/FRP材质,液体分布器为新型的高效盘孔式,填料为三段,上段为PP波纹填料,中段为PP短阶梯环,下段为PP波纹填料。

氯气经填料塔硫酸干燥后,水份达到0.04%以下。

二合一(填料+泡罩)塔采用全碳钢Q235-A制造,采用槽孔式3级液体分布器,下部填料为两层PVC短阶梯环,上部为四层方型泡罩。

泡罩塔顶层为98%浓硫酸一次性过料,其它三层用冷却循环酸干燥,下层填料塔用冷却循环酸干燥,经二合一塔后,氯内含水达到50ppm以下,最低可以达到20ppm。

若要求水份达到10ppm以下,可以增加一台填料塔。

整个工艺流程阻力降约600mmH2O10。

若透平机进口有正压要求,可以提高电解槽输出氯气压力大于1000mmH2O;国产透平机进口压力可以为负,无需增加氯气风机。

浓硫酸供应由计量泵打入二合一塔泡罩顶层,逐层流入下部填料塔;多余硫酸自溢流进入前一个