数控车床编程与操作编程练习题.docx

《数控车床编程与操作编程练习题.docx》由会员分享,可在线阅读,更多相关《数控车床编程与操作编程练习题.docx(109页珍藏版)》请在冰豆网上搜索。

数控车床编程与操作编程练习题

数控车削加工技术练习题

共27题

第五章数控车削加工技术入门

§5-1数控车削技术(入门)实例

(一)

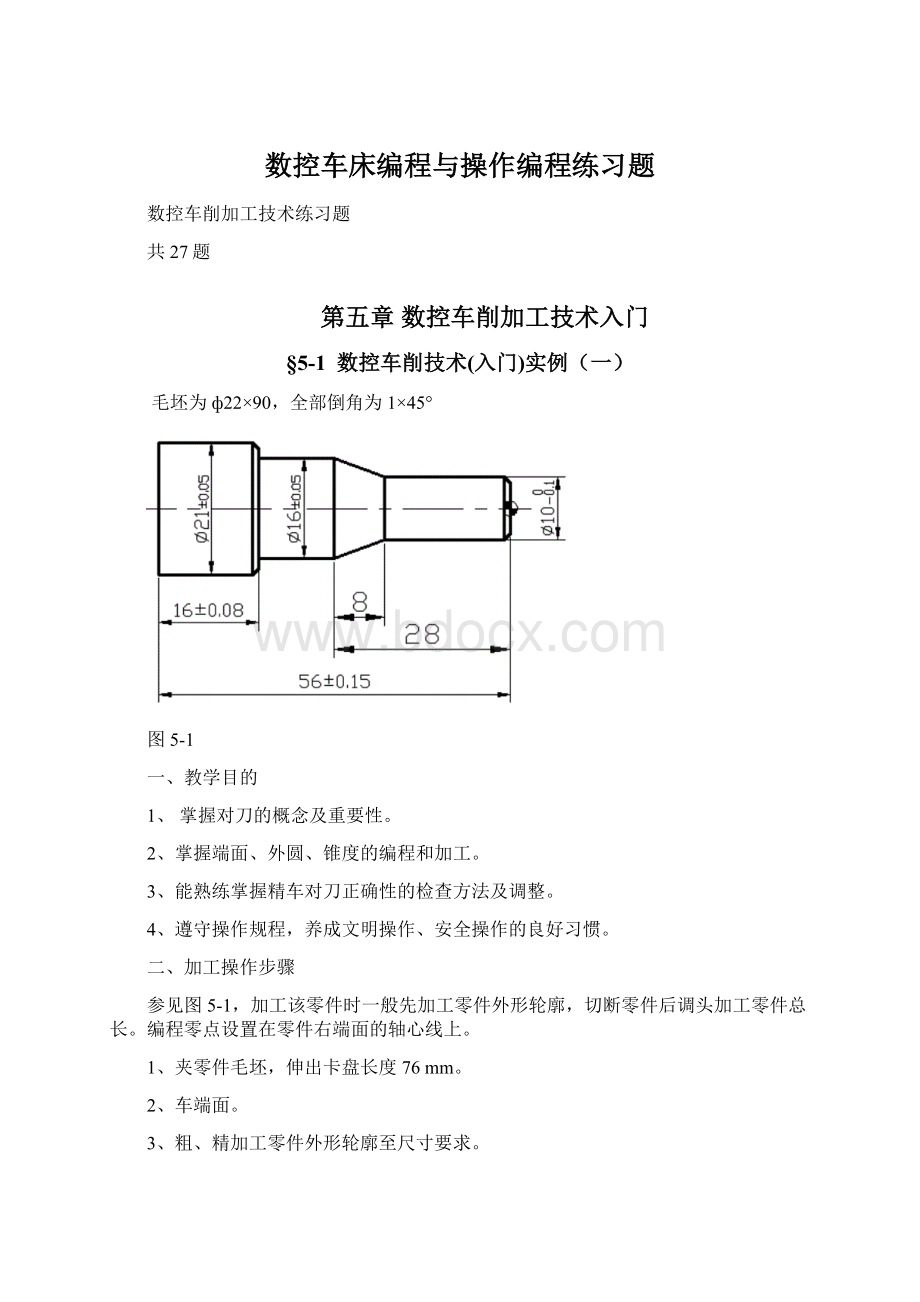

毛坯为ф22×90,全部倒角为1×45°

图5-1

一、教学目的

1、掌握对刀的概念及重要性。

2、掌握端面、外圆、锥度的编程和加工。

3、能熟练掌握精车对刀正确性的检查方法及调整。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤

参见图5-1,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度76mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф21外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、确认车刀安装的刀位和程序中的刀号相一致。

2、仔细检查和确认是否符合自动加工模式。

3、灵活运用倍率修调开关。

4、为保证对刀的正确,对刀前应将工件外圆和端面采用手动方式车一刀。

5、机床的长度超程限位为15mm。

四、应用的刀具:

刀号

T0100

T0202

T0303

形

状

类型

精车外圆刀

粗车外圆刀

切断刀,刀宽3mm

材料

YT30

YT5

YT15

参考程序:

O0233;

N10G50X50Z50;设定坐标系(起刀点)

N20M3S02T0202;调用粗车刀,主轴低低速正转

N30G00X22Z2;快速定位,接近工件

N40G71U2R1;每次进刀量4mm(直径)退刀1mm

N50G71P60Q140U0.2W0.2F100;对外轮廓粗车加工,余量X、Z方向0.2mm

N60G00X8;

N70G01Z0F60;

N80X10Z-1;N60~N140为精加工外形轮廓程序群

N90Z-20;

N100X16Z-28;

N110Z-40;

N120X19;

N130X21Z-41;

N140Z-60;

N150G00X50Z50;返回起刀点

N160T0100;调用精车刀

N170G00X24Z2;快速定位,接近工件

N180G70P60Q140;精车G71外形轮廓

N190G00X50Z50;返回起刀点

N200T0303;换回切断刀,刀宽3mm

N210G00X23Z-59.8;快速定位,接近工件

N220G94X10F30;切槽

N230G00Z-59.5;定位

N240G94X-0.1F30;切断

N250G00X50Z50;返回起刀点

N260T0100M05;换回基准刀,主轴停止

N270M30;程序结束

§5-2数控车削技术(入门)实例

(二)

毛坯为ф22×65

图5-2

一、教学目的

1、掌握对刀的概念及重要性。

2、掌握端面、外圆、圆弧的编程和加工。

3、能熟练掌握精车对刀正确性的检查方法及调整。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-2,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度60mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф21外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、确认车刀安装的刀位和程序中的刀号相一致。

2、仔细检查和确认是否符合自动加工模式。

3、灵活运用倍率修调开关。

4、为保证对刀的正确,对刀前应将工件外圆和端面采用手动方式车一刀。

5、机床的长度超程限位为15mm。

四、应用的刀具:

刀号

T0100

T0202

T0303

形

状

类型

精车外圆刀

粗车外圆刀

切断刀,刀宽3mm

材料

YT30

YT5

YT15

程序:

O2233;

N10G50X50Z50;设定坐标系(起刀点)

N20M3S02T0202;调用粗车刀,主轴低低速正转

N30G00X22Z2;快速定位,接近工件

N40G71U2R1;每次进刀量4mm(直径)退刀1mm

N50G71P60Q150U0.2W0.2F100;外形轮廓粗车加工,余量X、Z方向0.2mm

N60G00X0;

N70G01Z0F60;

N80X4;

N90G03X10Z-3R3;

N100G01Z-10;

N110X11;N60~N150为精加工外形轮廓程序群

N120G03X15Z-12R2;

N130G01Z-17;

N140G03X21Z-20R3;

N150G01Z-34;

N160G00X50Z50;返回起刀点

N170T0100;调用精车刀

N180G00X25Z2;快速定位,接近工件

N190G70P60Q150;精车G71外形轮廓

N200G00X50Z50;返回起刀点

N210T0303;换回切断刀,刀宽3mm

N220G00X23Z-33.8;快速定位,接近工件

N230G94X10F30;切槽

N240G00Z-33.5;定位

N250G94X-0.1F30;切断

N260G00X50Z50;返回起刀点

N270T0100M05;换回基准刀,主轴停止

N280M30;程序结束

§5-3数控车削技术(入门)实例(三)

毛坯为ф22×55

图5-3

一、教学目的

1、掌握对刀的概念及重要性。

2、掌握端面、外圆、锥度的编程和加工。

3、能熟练掌握精车对刀正确性的检查方法及调整。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-3,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度43mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф17外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、加工圆锥时刀具必须要各对准工件中心。

2、加工圆锥时,锥度由各点坐标确定,故尺寸计算必须准确。

3、机床的长度超程限位为15mm。

4、锥度比的计算公式为:

,本例计算锥度大径为12.33mm。

四、应用的刀具:

刀号

T0100

T0202

T0303

形

状

类型

精车外圆刀

粗车外圆刀

切断刀,刀宽3mm

材料

YT30

YT5

YT15

程序:

O2233;

N10G50X50Z50;设定坐标系(起刀点)

N20M3S02T0202;调用粗车刀,主轴低低速正转

N30G00X22Z2;快速定位,接近工件

N40G71U2R1;每次进刀量4mm(直径)退刀1mm

N50G71P60Q120U0.2W0.2F100;外形轮廓粗车加工,余量X、Z方向0.2mm

N60G00X0;

N70G01Z0F60;

N80G03X10Z-5R5;

N90G01X10Z-8;N60~N120为精加工外形轮廓程序群

N100G01X12.33Z-15;

N110X17;

N120Z-27;

N130G00X50Z50;返回起刀点

N140T0100;调用精车刀

N150G00X25Z2;快速定位,接近工件

N160G70P60Q120;精车G71外形轮廓

N170G00X50Z50;返回起刀点

N180T0303;换回切断刀,刀宽3mm

N190G00X23Z-26.8;快速定位,接近工件

N200G94X10F30;切槽

N210G00Z-26.5;定位

N220G94X-0.1F30;切断

N230G00X50Z50;返回起刀点

N240T0100M05;换回基准刀,主轴停止

N250M30;程序结束

§5-4数控车削技术(入门)实例(四)

毛坯为ф22×80

图5-4

一、教学目的

1、能根据零件图确定切槽程序编制的方法。

2、合理选择切槽的方法。

3、能应用合理的方法保证槽的精度。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-4,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度60mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф21外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、切槽时,刀头宽度不能过宽,否则容易引起振动。

2、安装切槽刀时,主切削刃与工件轴心线要平行。

3、切槽车刀对刀时刀沿的位置码必须和程序中的刀沿位置码相一致。

4、机床的长度超程限位为15mm。

四、应用的刀具:

刀号

T0100

T0202

T0303

形

状

类型

精车外圆刀

粗车外圆刀

切断刀,刀宽3mm

材料

YT30

YT5

YT15

程序

O2223;

N10G50X50Z50;设定坐标系(起刀点)

N20M3S02T0202;调用粗车刀,主轴低低速正转

N30G00X22Z2;快速定位,接近工件

N40G71U2R1;每次进刀量4mm(直径)退刀1mm

N50G71P60Q150U0.2W0.2F100;外形轮廓粗车加工,余量X、Z方向0.2mm

N60G00X8;

N70G01Z0F60;

N80X10Z-1;

N90G01Z-10;

N100G03X14Z-12R2;外形轮廓的精加工轮廓程序群

N110G01Z-20;

N120X21;

N130Z-49;

N140G00X50Z50;返回起刀点

N150T0303;换回切断刀,刀宽3mm

N160G00X22Z-31;快速定位,接近工件

N170G94X14F30;

N180Z-33;切槽

N190Z-35;

N200G00X50Z50;返回起刀点

N210T0100;调用精车刀

N220G00X22Z2;快速定位,接近工件

N230G70P60Q150;精车G71外形轮廓

N240G00X50Z50;返回起刀点

N250T0303;换回切断刀,刀宽3mm

N260G00X22Z-49;快速定位,接近工件

N270G94X10F30;切槽

N280G00Z-48.5;定位

N290G94X-0.1F30;切断

N300G00X50;快速定位,离开工件

N310G00X50Z50;返回起刀点

N320T0100M05;换回基准刀,主轴停止

N330M30;程序结束

§5-5数控车削技术(入门)实例(五)

毛坯为ф22×70

图5-5

一、教学目的

1、能根据零件图确定切槽程序编制的方法。

2、合理选择切槽的方法。

3、能应用合理的方法保证槽的精度。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-5,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度52mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф21外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、切槽时,刀头宽度不能过宽,否则容易引起振动。

2、安装切槽刀时,主切削刃与工件轴心线要平行。

3、切槽车刀对刀时刀沿的位置码必须和程序中的刀沿位置码相一致。

4、机床的长度超程限位为15mm。

四、应用的刀具:

刀号

T0100

T0202

T0303

形

状

类型

精车外圆刀

粗车外圆刀

切断刀,刀宽3mm

材料

YT30

YT5

YT15

程序

O2222;

N10G50X50Z50;设定坐标系(起刀点)

N20M3S02T0202;调用粗车刀,主轴低低速正转

N30G00X25Z2;快速定位,接近工件

N40G90X21.2Z-36F70;

N50X17Z-10;

N60X15粗车外圆

N70X12.2;

N80G00X50Z50;返回起刀点

N90T0303;换回切断刀,刀宽3mm

N100G00X22Z-23;快速定位,接近工件

N110G94X12F30;

N120Z-22;切槽

N130Z-22R2;切削右边锥度

N140R4.5;

N140Z-23R-2;

N150R-4.5;切削左边锥度

N160G00X50Z50;返回起刀点

N170T0100;调用精车刀

N180G00X10Z2;快速定位,接近工件

N190G01Z0F40;

N200X12Z-1;

N210Z-10;精车外圆

N220X21;

N230Z-33;

N240G00X50Z50;返回起刀点

N250T0303;换回切断刀,刀宽3mm

N260G00X22Z-35.8;快速定位,接近工件

N270G94X10F30;切槽

N280G00Z-35.5;定位

N290G94X-0.1F30;切断

N320G00X50Z50;返回起刀点

N330T0100M05;换回基准刀,主轴停止

N340M30;程序结束

§5-6数控车削技术(入门)实例(六)

毛坯为ф22×75

图5-6

一、教学目的

1、能根据零件图确定切槽程序编制的方法。

2、合理选择切槽的方法。

3、能应用合理的方法保证槽的精度。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-6,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度62mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф21外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、切槽时,刀头宽度不能过宽,否则容易引起振动。

2、安装切槽刀时,主切削刃与工件轴心线要平行。

3、切槽车刀对刀时刀沿的位置码必须和程序中的刀沿位置码相一致。

4、机床的长度超程限位为15mm。

四、应用的刀具:

刀号

T0100

T0202

T0303

形

状

类型

精车外圆刀

粗车外圆刀

切断刀,刀宽3mm

材料

YT30

YT5

YT15

程序

O3333;

N10G50X50Z50;设定坐标系(起刀点)

N20M3S02T0202;调用粗车刀,主轴低低速正转

N30G00X22Z2;快速定位,接近工件

N40G71U2R1;每次进刀量4mm(直径)退刀1mm

N50G71P60Q110U0.2W0.2F100;外形轮廓粗车加工,余量X、Z方向0.2mm

N60G00X0;

N70G01Z0F60;

N80G03X15Z-7.5R7.5;

N90G01Z-15;外形轮廓精加工轮廓程序群

N100G01X21;

N110Z-46;

N120G00X50Z50;返回起刀点

N130T0303;换回切断刀,刀宽3mm

N140G00X22Z-23;快速定位,接近工件

N150G94X12F30;切槽

N160G72W2.5R0.5;

N170G72P180Q210U0.2W0F50;

N180G00Z-37;

N190G01X21F30;槽精加工轮廓程序群

N200X12Z-32;

N210Z-23;

N220G70P180Q210;精车槽外形轮廓

N230G00X50Z50;返回起刀点

N240T0100;调用精车刀

N250G00X25Z2;快速定位,接近工件

N260G70P60Q110;精车G71外形轮廓

N270G00X50Z50;返回起刀点

N280T0303;换回切断刀,刀宽3mm

N290G00X22Z-45.8;快速定位,接近工件

N300G94X10F40;切槽

N310X18Z-45.5R2;倒角

N320G00Z-45.5定位

N330G94X-0.1F30;切断

N340G00X50Z50;返回起刀点

N350T0100M05;换回基准刀,主轴停止

N360M30;程序结束

§5-7数控车削技术(入门)实例(七)

毛坯为ф22×75

图5-7

一、教学目的

1、能根据零件图确定切槽程序编制的方法。

2、合理选择切槽的方法。

3、能应用合理的方法保证槽的精度。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-7,加工该零件时一般先加工零件外形轮廓,切断零件后调头加工零件总长。

编程零点设置在零件右端面的轴心线上。

1、夹零件毛坯,伸出卡盘长度62mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф21外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、切槽时,刀头宽度不能过宽,否则容易引起振动。

2、安装切槽刀时,主切削刃与工件轴心线要平行。

3、切槽车刀对刀时刀沿的位置码必须和程序中的刀沿位置码相一致。

4、机床的长度超程限位为15mm。

四、应用的刀具:

刀号

T0100

T0202

T0303

形

状

类型

精车外圆刀

粗车外圆刀

切断刀,刀宽3mm

材料

YT30

YT5

YT15

程序

O1333;

N10G50X50Z50;设定坐标系(起刀点)

N20M3S02T0202;调用粗车刀,主轴低低速正转

N30G00X22Z2;快速定位,接近工件

N40G71U2R1;每次进刀量4mm(直径)退刀1mm

N50G71P60Q110U0.2W0.2F100;外形轮廓粗车加工,余量X、Z方向0.2mm

N60G00X10;

N70G01Z0F60;

N80X14Z-2;

N90Z-8.5;外形轮廓精加工轮廓程序群

N100G02X21Z-12R3.5;

N110G01Z-46;

N120G00X50Z50;返回起刀点

N130T0303;换回切断刀,刀宽3mm

N140G00X22Z-34;快速定位,接近工件

N150G94X13.2F30;切槽

N160G72W2.5R0.5;每次进刀量2.5mm退刀0.5mm

N170G72P180Q210U0.2W0F50;外形轮廓粗车加工,余量X方向0.2mm

N180G00Z-20;

N190G01X21F30;

N200X13Z-27;外形轮廓精加工轮廓程序群

N210Z-34;

N220Z-27;

N230G70P180Q210;精车G72外形轮廓

N240G94X17Z-34R-2.5;倒角

N250G00X50Z50;返回起刀点

N260T0100;调用精车刀

N270G00X25Z2;快速定位,接近工件

N280G70P60Q110;外形精车G71轮廓

N290G00X50Z50;返回起刀点

N300T0303;换回切断刀,刀宽3mm

N310G00X22Z-45.8;快速定位,接近工件

N320G94X10F30;切槽

N330G00Z-45.5;定位

N340G94X-0.1F30;切断

N350G00X50Z50;返回起刀点

N360T0100M05;换回基准刀,主轴停止

N370M30;程序结束

§5-8数控车削技术(入门)实例(八)

毛坯为ф22×65

图5-8

一、教学目的

1、提高一般轴类零件工艺分析及程序编制的能力,初步形成完整轴类零件加工的路线。

2、掌握端面、外圆、圆弧的编程和加工。

3、能比较合理地采用调头的加工技巧来保证零件的加工精度。

4、遵守操作规程,养成文明操作、安全操作的良好习惯。

二、加工操作步骤。

参见图5-8,加工该零件时一般先加工零件左端,后调头加工零件右端。

加工零件左端时,编程零点设置在零件左端面的轴心线上;加工零件右端时,编程零点设置在零件右端面的轴心线上。

零件左端加工步骤如下:

1、夹零件毛坯,伸出卡盘长度22mm。

2、车端面。

3、粗、精加工零件外形轮廓至尺寸要求。

4、切断零件,总长留0.5mm

5、零件调头,夹ф21外圆(校正)

6、加工零件总长至尺寸要求(程序略)

7、回换刀点,程序结束。

三、注意事项

1、合理使用切削用量,提高加工质量。

2、机床的长度超程限位为15mm。

四、应用的刀具:

刀号

T0100

T0202