完整反应器初步设计说明书docx.docx

《完整反应器初步设计说明书docx.docx》由会员分享,可在线阅读,更多相关《完整反应器初步设计说明书docx.docx(52页珍藏版)》请在冰豆网上搜索。

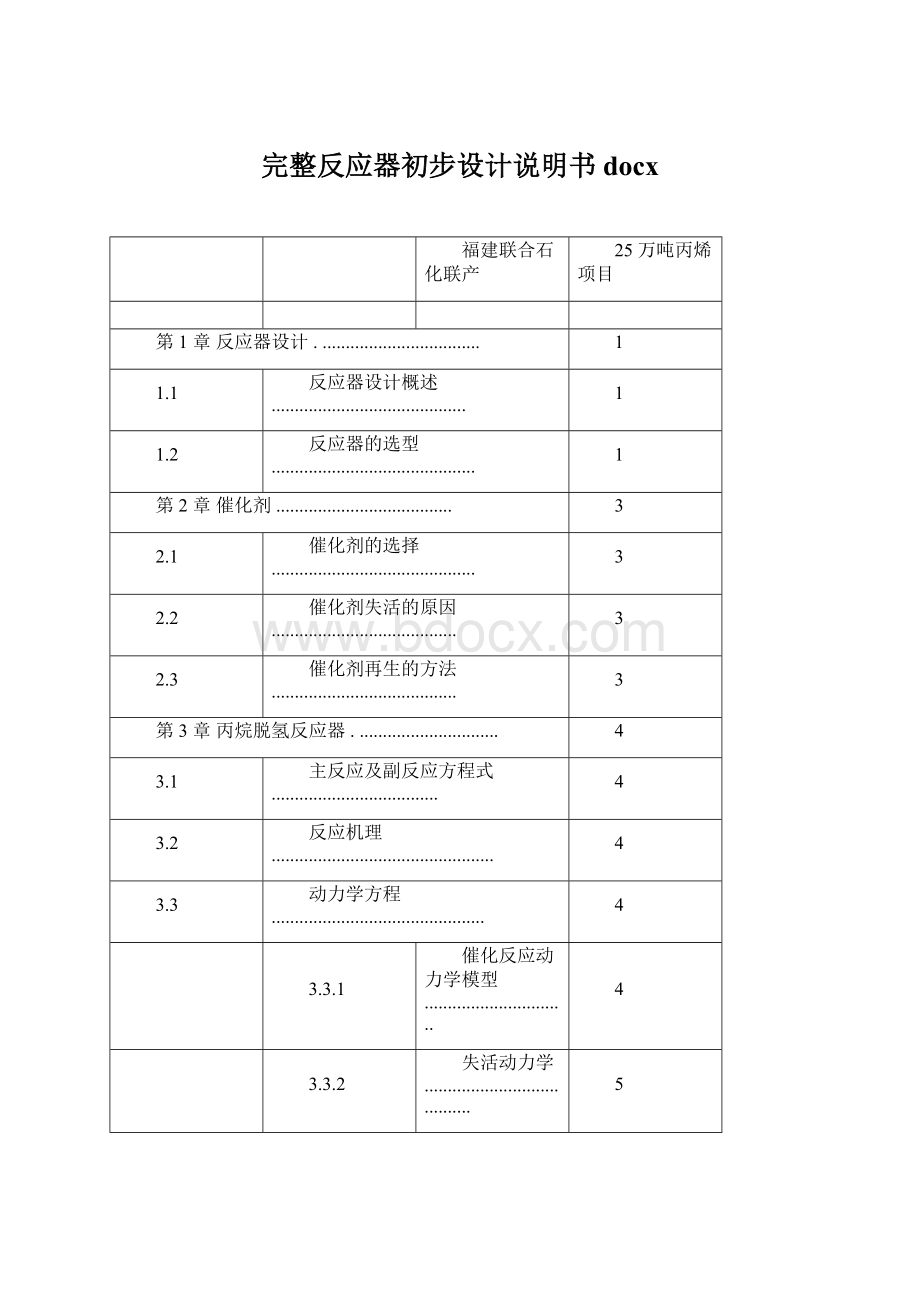

完整反应器初步设计说明书docx

福建联合石化联产

25万吨丙烯项目

第1章反应器设计...................................

1

1.1

反应器设计概述..........................................

1

1.2

反应器的选型............................................

1

第2章催化剂......................................

3

2.1

催化剂的选择............................................

3

2.2

催化剂失活的原因........................................

3

2.3

催化剂再生的方法........................................

3

第3章丙烷脱氢反应器...............................

4

3.1

主反应及副反应方程式....................................

4

3.2

反应机理................................................

4

3.3

动力学方程..............................................

4

3.3.1

催化反应动力学模型...............................

4

3.3.2

失活动力学.......................................

5

3.4

反应器设计思路说明......................................

6

3.4.1

反应条件.........................................

6

3.4.2

反应器类型的选择.................................

7

3.4.3

反应器数学模拟...................................

7

3.4.4

反应器体积的计算.................................

7

3.5

催化剂设计.............................................

11

3.5.1

催化剂用量......................................

11

3.5.2

催化剂来源......................................

11

3.5.3

催化剂的装填....................................

11

3.6

反应器内部结构设计.....................................

11

3.6.1

催化剂床层开孔..................................

11

3.6.2

催化剂分布器....................................

12

3.6.3

气体分布器......................................

12

2

福建联合石化联产

25万吨丙烯项目

3.7

反应器管口计算.........................................

12

3.7.1

进料管(以第一台反应器为例)......................

12

3.7.2

出料管..........................................

13

3.7.3

吹扫空气入口....................................

13

3.7.4

催化剂进料口....................................

13

3.7.5

催化剂出口......................................

13

3.7.6

排净口..........................................

13

3.7.7

人孔............................................

14

3.7.8

催化剂床层固定钢................................

14

3.8

加热炉

.................................................

14

3.9

机械强度的计算和校核...................................

14

3.9.1

反应器材料的选择................................

14

3.9.2

反应器筒体厚度的选择............................

14

3.9.3

反应器封头厚度的计算............................

15

3.9.4

液压试验校核....................................

16

3.9.5

反应器强度校核..................................

16

3.9.6

反应器封头的选择................................

25

3.10设计结果总结(以第一台反应器为例)......................

26

第4章乙炔选择性加氢反应器........................

26

4.1

概述...................................................

26

4.2

反应方程式.............................................

27

4.3

催化剂的选用...........................................

27

4.4

设计简述...............................................

27

4.5

在Polymath中的模拟与优化..............................

29

4.6

选择性加氢反应器总结...................................

30

第5章参考文献...................................

30

3

福建联合石化联产25万吨丙烯项目

第1章反应器设计

1.1反应器设计概述

化学反应器是将反应物通过化学反应转化为产物的装置,是化工生产流程中的中心环节。

由于化学反应种类繁多,机理各异,因此,为了适应不同反应的需

要,化学反应器的类型和结构也必然差异很大。

反应器的性能优良与否,不仅直接影响化学反应本身,而且影响原料的预处理和产物的分离,因而,反应器设计过程中需要考虑的工艺和工程因素应该是多方面的。

反应器的设计主要包括:

1)反应器选型;

2)确定合适的工艺条件;

3)确定实现这些工艺条件所需的技术措施;

4)确定反应器的结构尺寸;

5)确定必要的控制手段。

在反应器设计时,除了通常说的要符合“合理、先进、安全、经济”的原则,在落实到具体问题时,要考虑到下列的设计要点:

1)保证物料转化率和反应时间;

2)满足物料和反应的热传递要求;

3)设计适当的搅拌器和类似作用的机构;

4)注意材质选用和机械加工要求。

1.2反应器的选型

反应器按结构大致可以分为釜式、管式、固定床、流化床、移动床等类型。

它们的主要适用范围和特性见下表1-1:

1

福建联合石化联产25万吨丙烯项目

表1-1反应器类型

反应器类型适用范围特性

结构简单、加工方便,传质、传热效率

高,温度浓度分布均匀,操作灵活性大,便于

液液,气

控制和改变反应条件,适合于多品种、小批

釜式反应器液,液固,气液

量生产,但返混程度大,间歇操作时辅助

固

时间所占比例大。

返混小,所需反应器体积较小,比传

管式反应器气相,液相热面大;但对慢速反应,管很长,压降很

大

返混小,高转化率时催化剂用量少,

固定床反应器气固相催催化剂不易磨损;但传热控温不易,催化

化反应剂装卸麻烦

气固相,尤传热好,温度均匀,易控制,催化剂

流化床反应器其是催化剂失有效系数大;但床内返混大,不适于高转

活很快的反应化率反应

气固相,尤床层返混小,固气比可操作性大;但

移动床反应器其是催化剂失床内温差大,调节不易

活很快的反应

本反应器主要针对的是丙烷脱氢生成丙烯的反应,该反应的高效反应温度在

550-650℃,反应压力为0.1MPa。

反应两个最大的特点是:

(1)反应为强吸热,分子数增加的可逆反应,平衡常数随温度的升高而增

加。

若要获得较高的脱氢转化率,则该反应需在高温和负压下进行,然而,高温

又会使烷烃容易发生裂解和深度脱氢反应,导致反应的选择性降低。

(2)催化剂容易结焦失活:

高温对C—C键断裂的裂解反应比对C—H键断

2

福建联合石化联产25万吨丙烯项目

裂的脱氢反应更为有利,从而容易导致催化剂表面积碳,进而使催化剂失活加速。

而连续工业化不允许频繁停车来更换催化剂,否则会导致产品质量的不稳定以及额外的能量与原料消耗。

本项目包括4台脱氢反应器和1台选择性加氢反应器。

综合反应以及催化剂特点,我们分别选择移动床反应器和固定床反应器。

第2章催化剂

2.1催化剂的选择

本反应综合生产实际以及环境友好的要求,丙烷脱氢(PDH)反应器选用Sn

为助剂、Pt为活性中心,Al2O3为载体的Pt-Sn/Al2O3催化剂。

催化剂为颗粒直径2mm的球形颗粒,密度为3800kg/m3,床层孔隙率ε取0.4。

乙炔选择性加氢(SHP)

反应器选用最常用的钯系催化剂。

2.2催化剂失活的原因

丙烷脱氢反应在热力学上是一个分子数增加、强吸热(116KJ/mol)的可逆

反应。

为了使反应向脱氢反向进行,需要提高反应温度和降低反应器中的压力。

但是在高温下,丙烯容易发生深度脱氢,导致选择性降低,而且在高温下C-C

键裂解反应在热力学上比C-H键裂解更有利,从而加剧了碳在催化剂表面沉积导

致Pt-Sn/Al2O3催化剂失活。

2.3催化剂再生的方法

TM

利用CCR再生装置,对结焦的Pt-Sn/Al2O3催化剂进行烧炭再生。

其有4项主要功能:

烧去催化剂的焦炭,铂催化剂的重新分配,移去额外的水分及将催化剂返回到还原状态(催化剂再生)。

缓慢移动的催化剂床在通过反应器和再生器的环路中循环,常用的循环时间为5~10天。

反应部分和再生部分相互独立设计,因此即使再生器停车,也不用中断反应器内催化脱氢反应过程。

3

福建联合石化联产25万吨丙烯项目

第3章丙烷脱氢反应器

3.1主反应及副反应方程式

主反应:

C3

8

36

2

△

Hr=116.0754KJ/mol

H

→CH

+H

副反应:

C3

8

24

4

△r

H

→CH

+CH

H=75.8671KJ/mol

CH

+H

→CH

△Hr

=-136.98KJ/mol

2

4

2

2

6

C3H8+H2

→C2H2+C+4H2

△Hr=330.595KJ/mol

3.2反应机理

图3-1丙烷脱氢反应机理

3.3动力学方程

3.3.1催化反应动力学模型

-r1=k1*(P(C3H8)-P(C3H8)*P(H2)/Keq)/(1+P(C3H6)/K1);

-r2=k2*P(C3H8);

-r3=k3*P(C2H4)*P(H2);

单位:

mol/(min*g).

其中:

Keq=exp(16.858-15394/t+148728/t2)atm

4

福建联合石化联产25万吨丙烯项目

R=8.314J/(mol*K);

P(C3H8)是C3H8在反应器中的分压;

P(C2H4)是C2H4在反应器中的分压;

P(H2)是H2在反应器中的分压;

t为反应器中的温度.

3.3.2失活动力学

dC

k1c*(Cmax

Cm)2

k2c

dt

C=Cm+CM

Cm

Cmax2*[

k1c*t

]

1

Cmax*k1c*t

CM=k2c*t

kic

k0ic*exp(

Eaic*(1

1))

R

t

tm

a

(1a1*Cm)

a2*Cm*exp[a3*CM]

Cm

a1

a01*exp(

Eaa1(1

1))

R

t

tm

动力学方程中各参数如下图3-2:

5

福建联合石化联产25万吨丙烯项目

图3-2动力学参数

3.4反应器设计思路说明

3.4.1反应条件

反应温度:

866K

反应压力:

1atm

稀释剂的选择:

为了提高转化率,可以在反应气中添加稀释剂。

水蒸汽是最早作为稀释气体引入丙烷脱氢过程的,它能有效促进丙烷脱氢反应,提高反应转化率,而且水蒸汽还是一种很好的载热剂,但是水蒸气会对催化剂结构产生影响,

给产物分离造成困扰,并且催化剂价格昂贵,因此我们选择廉价的H2作为稀释剂,并且H2作为反应产物,也可以做到循环利用,提高原子利用率。

本设计选用的氢烃比为1:

1。

反应器:

径向绝热式移动床反应器,四台串联

催化剂:

球形,规格dp=2mm,空隙率0.4

6

福建联合石化联产25万吨丙烯项目

反应进口流量:

G=64869.711mol/min

3.4.2反应器类型的选择

由于该反应体系的原料是以混合气体进料,且进料量比较大,考虑到环保因

素以及所采用的催化剂易失活问题,如若采用流化床反应器,则床层返混比较大,

不适于做高转化率反应,而该反应要求丙烷最终转化率为88%,因此我们考虑选

用床层返混较小且利于催化剂再生的移动床反应器。

绝热式反应器相较于列管反

应器具有造价低,反应器空间利用率高,操作简单的优点,故考虑选用。

3.4.3反应器数学模拟

本次反应器设计利用设计软件POLYMATH进行优化和模拟。

首先根据经验值

确定反应器床层高度,然后利用软件语言写出反应程序,进而运行得到反应器物

料的摩尔分率和温度沿反应器径向的变化情况及个点的反应状态。

最后通过改变

工艺参数,如管长、管径、进口温度等,对反应器结果进行优化,得到最优转化

率和产量。

3.4.4反应器体积的计算

(一)基本衡算方程

研究对象选丙烯,甲烷,乙烷,体系选反应器的一个小微元,(考虑结焦对

反应的影响)对这个微元体系做物料衡算,如下:

主反应:

dm1

2

3.14

r

l

((1

m

a

r

1

mr

2

(2

m

r

3)/

Nt

dr

3800000

1)

1

1)

副反应:

dm2

2

3.14

r

l

(-

m

a

r

1

(1

m

r

2

m

r

3)/

Nt

3800000

2

2)

2

dr

dm3

2

3.14r

l(-m3

a

r1

m3r2

(1

m3)

r3)/Nt

3800000

dr

对这个微元体系做热量衡算,如下:

dt

3800000

2

3.14*(Hr1

a

r1

Hr2

r2

Hr3

r3)

dr

Nt

Cp

其中a

是结焦浓度和催化剂活性的关联系数,

Nt是不同床层位置的进料流

量,Cp为进料物流的平均热容,Hr1,Hr2,Hr3分别是主副反应的反应热,r1,r2,r3分别是主副反应的反应本征动力学。

(二)Polymath模拟过程

有了基本的化学反应动力学,用平推流(PFR)通过polymath来模拟,进口

7

福建联合石化联产25万吨丙烯项目

总的物料流量是Aspen模拟整个流程达到稳态时的数据。

得到模拟程序如下:

图3-3Polymath模拟程序

8

福建联合石化联产25万吨丙烯项目

得到以下反应器中产物丙烯的摩尔分率沿径向的变化(以第一台反应器为例):

图3-4丙烯摩尔分率沿径向的变化

反应器温度沿径向的变化如下:

图3-5反应器温度沿径向的变化

从表格中查得转化率最大时对应的催化剂厚度为△D1=26cm。

同理可得其他反应器催化剂床层厚度如下:

△D2=22cm,△D3=22cm,△D4=27cm。

床层空隙率ε=0.4,所以可得各反应器床层厚度分别为40cm,34cm,34cm,42cm。

9

福建联合石化联产25万吨丙烯项目

(三)反应器结构参数

表3-1反应器的结构参数

反应器

气体出口

反应器内

催化剂床层

催化剂床层长

材料

位号

内径/mm

径/mm

厚度/mm

度/m

R201

1200

2400

400

6

0Cr18Ni9

R202

1200

2400

340

6

0Cr18Ni9

R203

1200

2400

340

6

0Cr18Ni9

R204

1200

2400

420

6

0Cr18Ni9

(四)反应器塔压降校核

pfm

fu2

1

(

)H

dp

150

1.75

fm

Re

Re

其中:

dpuρ1

μ1-ε

f——流体黏度,kg/(m.s)

f——流体密度,kg/m3

ε——空隙率

dp——催化剂直径

H——反应器高度工艺数据如下:

f

110-6

kg

/(

.)

ms

dp=0.002m

f0.317kg/m3

0.4

H=6m

10

福建联合石化联产25万吨丙烯项目

u1.49m/s

由计算公式得到反应器床层压降为△P=5843.93Pa<10%P=15198.75Pa,可见

床层压降很小,可以看做恒压反应,这是符合设计要求的。

3.5催化剂设计

3.5.1催化剂用量

选用密度为3800kg/m3的Pt-Sn/Al2O3催化剂,各催化剂床层的体积分别是:

3333

V1=7.16m,V2=5.89m,V3=5.89m,V4=7.48m。

对应一次催化剂的装填量为m=m1+m2+m3+m4=∑ρV=100.4吨

3.5.2催化剂来源

由于催化剂的制备比较繁琐,我们采取从UOP公司购买。

3.5.3催化剂的装填

对反应器进行喷砂处理,以清除反应管壁上的铁锈。

将催化剂从反应器顶部入口注入,然后利用自重辅以压缩空气作用使催化剂填入床层。

测量床层压降,使其符合正常压降的25%即可。

3.6反应器内部结构设计

3.6.1催化剂床层开孔

为了使反应气体进入催化剂床层与其充分接触反应,我们需要在催化剂床层

器壁上开孔。

床层的开孔率是开孔面积与总的有效传质面积的比值,其大小开孔

方式的影响。

所开孔直径要小于催化剂颗粒直径,以保证催化剂不泄漏,我们选

择催化剂床层两侧对称交叉开孔,开孔率的计算公式如下:

开孔区的面积

φ

总面积

因为丙烷脱氢是一个分子数增加的反应,所以在催化剂床层两侧开孔大小是

不一样的,所设计反应布气器的开孔率为4%,集气开孔率为6%。

催化剂床层外

侧的总面积为S=2x3.14X1.04x6=39.207m2,所以布气开孔区的面积为

11

福建联合石化联产25万吨丙烯项目

S1=Sxφ1=1.568m2,开孔直径为1.5mm,由此可算得开孔个数为

开孔区面积

1.568

个

n

887756.54

孔面积

0.7850.00150.0015

,圆整后的开孔个数为

887757个。

同理可得催化剂床层内侧的总面积为S=2x3.14X0.6x6=22.608m2,集气开孔区面

积为S2=Sxφ2=1.356m2,开孔直径为1.5mm,由此可算得开孔个数为

开孔区面积

1.356

个

n

767728.24