Moldflow课程设计说明书.docx

《Moldflow课程设计说明书.docx》由会员分享,可在线阅读,更多相关《Moldflow课程设计说明书.docx(26页珍藏版)》请在冰豆网上搜索。

Moldflow课程设计说明书

Moldflow课程设计说明书

一.分析前的准备

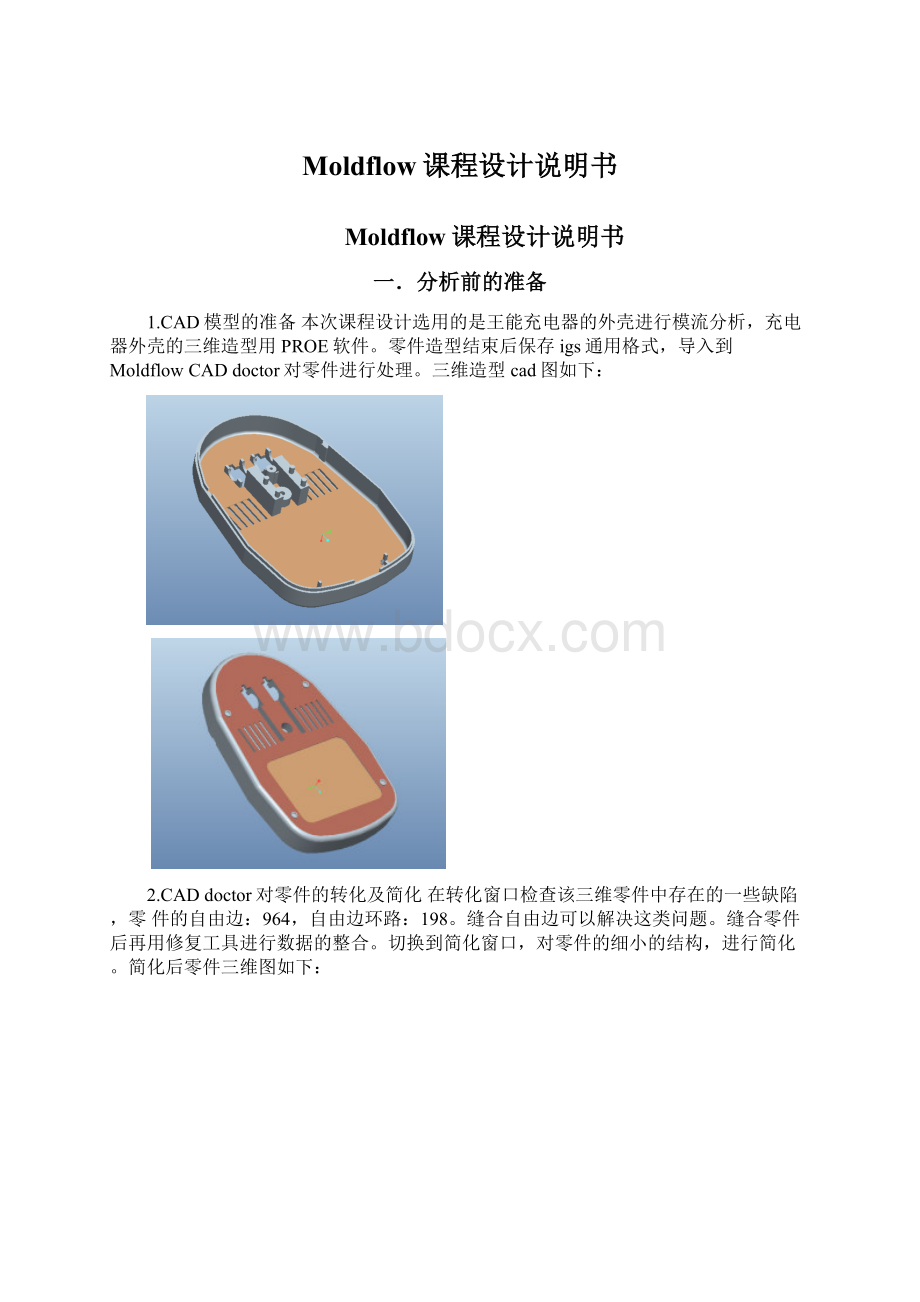

1.CAD模型的准备本次课程设计选用的是王能充电器的外壳进行模流分析,充电器外壳的三维造型用PROE软件。

零件造型结束后保存igs通用格式,导入到MoldflowCADdoctor对零件进行处理。

三维造型cad图如下:

2.CADdoctor对零件的转化及简化在转化窗口检查该三维零件中存在的一些缺陷,零件的自由边:

964,自由边环路:

198。

缝合自由边可以解决这类问题。

缝合零件后再用修复工具进行数据的整合。

切换到简化窗口,对零件的细小的结构,进行简化。

简化后零件三维图如下:

3.划分CAE网格模型软件Moldflowinsighth中创建工程chongdianqi,再导入CADdoctor处理好的udm格式文件就可进行三角形网格的划分。

这里采用的是双层面网格。

零件壁厚1.5mm,全局网格边长定为3。

该零件多处位置有壁厚的变化,需要定义局部边长。

如以下的厚度小于壁厚的面,局部边长为2mm。

零件中存在柱面和曲面,启用弦高控制,弦高0.1mm。

进行网格划分,网格划分结束,进行网格统计,对网格质量做诊断。

网格统计结果,三角形数量8500,平均纵横比2.18,最大纵横比为11。

匹配百分比和相互百分比均在90%以上。

网格质量较好,只需对局部狭长三角形进行修复。

纵横比诊断工具,找出狭长的三角形,网格修复的方式可以采用交换边、插入节点等。

简便处理的方式可以用网格修复向导,当不能使零件发生变形。

如由上图发生了变形,所以不宜使用。

修复到最大纵横比为6左右。

修复后的网格统计如下:

匹配百分比为92.2%,相互百分比92.4%。

AMI网格模型准备完成。

二.充填分析及优化

1.浇口位置分析充电器外壳浇口位置的分析可以确定最佳浇口位置的节点号,在分析之前选择制件的材料。

通过网络查找,适宜做充电器外壳的材料有PC、ABS、PC+ABS,其中PC+ABS材料性能较好。

故在材料库中选择了牌号为CycoloyC2800的非结晶型材料。

材料的推荐工艺如下:

接着浇口位置的分析,结果如下:

建议的浇口位置2154

找出2154点,理论上最佳浇口位置点如右上图,最佳浇口位置处将导致模具结构倒装,开模后零件将裹在定模型芯上,不便于零件的脱模。

故浇口位置应选在零件背面。

考虑到充电器外壳对外观的要求不高,可以选择点浇口进行注射,这样也符合浇口位置分析的结果。

充电器外壳的尺寸为90.4*61*10.5,零件尺寸较小,先定为单浇口做分析,在零件的背面选择了两处浇口位置,分别做了成型窗口分析和充填分析。

位置一是点2154对应的背面的点位置二在点一上方结构较复杂处。

2.成型窗口分析

成型窗口分析工艺设置,注塑机最大注射压力改为140Mpa

位置一成型窗口分析结果:

模温料温取中间中间位置(70度,260度)时,质量为0.8347。

注射时间范围在0.3到0.9s,注射时间取中间值0.6s。

0.6s时,最大压力降25.31Mpa,最低流动前沿温度250.7度,最大剪切速率2209.3/s,最大剪切应力0.227Mpa,最长冷却时间7.422s,分析结果均能满足要求。

位置二成型窗口分析结果:

模温料温取中间中间位置(70度,260度)时,质量为0.8241。

注射时间范围在0.4到0.9s,

注射时间取中间值0.6s。

0.6s时,最大压力降31.85Mpa,最低流动前沿温度253.6度,最大剪切速率1990.7/s,最大剪切应力0.2169Mpa,最长冷却时间7.396s,分析结果均能满足要求。

3.充填分析

充填分析工艺设置,模具表面温度均为70度,熔体温度均为260度。

充填控制,由注射时间0.6s控制。

速度/压力切换,有99%充填体积控制。

保压时间为10s,切换压力为80%。

位置一充填分析结果:

位置二充填分析结果:

总体温度平均值249.1273度总体温度平均值248.2475度

剪切应力平均值0.1733Mpa剪切应力平均值0.1818Mpa

剪切速率平均值254.1874/s剪切速率平均值288.8321/s

熔接痕熔接痕

对两个浇口位置的分析数据进行比较,各项数值上相差并不明显,均能满足要求,熔接痕的情况浇口位置一较好,选择位置一作为浇口位置。

受到其他因素的影响,位置一充填结束的时间为0.66s。

三.型腔布局及模架尺寸的确定

1.型腔的布局外壳尺寸90.4*61*10.5,做一模四腔,由浇注系统确定采用三板模具。

型腔布局尺寸如下:

产品模具边的距离a:

30mm产品间距b:

25mm模具尺寸L0*B0=265.8*207

由L0、B0尺寸选取模板尺寸L*B=400*350

得到Lk=67.1,Bk=71.5

2.浇注系统和冷却系统尺寸模具采用一模四腔,点浇口注射到模具型腔,浇注系统在单独的分型面上,四腔对称分布,流道自然平衡。

零件平面投影面积S=55.144cm^2,型腔到模具上表面距离h1由表一取26mm,冷却水孔径8mm。

分型面到型腔壁距离为9mm,故型腔模具厚度为35mm。

型腔壁到模具上表面距离h3取值25mm,故凹模固定板厚度为60mm。

详细参数见下图。

主流道尺寸为5mm,拔模角度3,长度50mm(由主流道模板厚度和浇口套模板决定)

流道尺寸为6mm,浇口中心到浇口位置的距离为60mm,竖直流道底端直径3mm,拔模角度为3,长度为51mm(凹模固定板厚60mm减去型腔深度9mm)。

凹模型腔冷却水道直径8mm,流道间距为直径2.5倍,为避开与顶杆和流道的交汇,取值30mm,离型腔壁距离为直径1倍,水道对称分布,凹模型腔冷却水道中心到型腔壁距离取值13mm。

由于型腔凹模最低点在分型面之下2mm处,故凸模型腔冷却水道中心距分型面的距离为15mm,由水道分布的对称性凸模厚度为30mm。

凸模固定板托板厚度根据模板宽度B350mm确定h7为45mm,故凹模固定板总厚度为75mm。

详细参数见下图。

四.流道系统和冷却系统的创建

1.流道系统的创建一模四腔结构中,流道平衡较为容易实现,采用流道系统向导工具创建平衡流道。

具体参数在点三中已经给出,其中浇口的参数,始端直径3mm,长度1mm,末端直径1mm。

依次设定参数值,便能够创建流道系统。

创建好的流道如下图。

2.充填分析流道系统创建完成后,需要通过充填分析对已优化的单模具型腔进行检验和修正。

在前述成型窗口分析中得到的注射时间是指熔体从浇口进入到充满型腔的时间,因为熔体填充流道需要时间,所以在此对充填控制进行调整,采用流动速率控制。

这样无论流道系统体积如何变化,对模腔而言总能按优化的注射时间来注射。

熔体流速=单模腔容积*模腔数/注射时间

V=11.004cm^3*4/0.66s=67cm^3/s

工艺参数:

充填控制,流动速率67cm^3/s速度压力切换:

100%充填体积

保压控制:

10s保压,保压压力为100%注射压力。

结果如下:

充填结束时间0.95s

3.冷却系统的创建充电器外壳型腔较浅,采用直流的水道便能达到要求的冷却效果,采用冷却回路向导对水道的创建,详细参数在点三中给出。

水道在X方向平行排布的话,水道长度将比在Y方向上更长,热量积累更多,故在Y向上排布。

方案一:

型芯、型腔内各一条冷却回路

工艺条件:

开模时间5s注射+冷却+保压时间:

自动

冷却介质控制:

指定雷诺数10000

目标模温为70度,故预设型芯、型腔进水温度为60度,以保证模具的温度在合适范围。

分析结果如下:

零件表面温度:

平均值73.4545

型腔表面温度:

平均值70.0168零件达到顶出温度(95度)的时间:

4.4s

回路温升:

型腔2.9度,型芯2.3度。

回路管壁温度:

最高点与最低点温差5.74度。

模具温度:

顶出位置面,71度浇口位置面,68度。

零件温度:

顶出位置面,75度浇口位置面,72度

由以上结果看出,此冷却水道问题较多,回路的温度差值较大,超出2度,回路管壁温度的温差超出5度,左边和右零件及模具冷却效果降不一致,导致此类问题的主要原因是冷却水道太长,冷却效果不好,需要对水道进行修改。

方案二:

冷却回路截为2段,型芯、型腔各有两条冷却回路。

此方案将方案一水道中间截断,将一条水道改成两条冷却回路,左右两边设置为进水口,中间截断处为出水口,这样可以解决左右零件和模具型腔冷却不均的情况,同时也能降低冷却液回路的温升。

工艺条件:

开模时间5s注射+冷却+保压时间:

自动进水温度为60度

冷却介质控制:

指定雷诺数10000

分析结果如下:

零件表面温度:

平均值73.8206

型腔表面温度:

平均值70.1098零件达到顶出温度(95度)的时间:

4.5s

回路温升:

型腔1.6度,型芯1.2度。

回路管壁温度:

最高点与最低点温差4.72度。

模具温度:

顶出位置面,71.5度浇口位置面,69.2度。

零件温度:

顶出位置面,76.1度浇口位置面,72.7度。

由以上分析结果看出,这冷却水道的效果比方案一大有改善,目标模温非常接近,但是回路管壁温度4.72,接近5度,略高。

继续优化水路,保持水路不变,通过修改工艺参数冷却介质控制:

指定雷诺数改为指定流动速率:

10lit/min分析结果如下:

零件表面温度:

平均值74.8922

型腔表面温度:

平均值70.0944零件达到顶出温度(95度)的时间:

4.5s

回路温升:

型腔0.4度,型芯0.3度。

回路管壁温度:

最高点与最低点温差1.74度。

模具温度:

顶出位置面,72度浇口位置面,67度

零件温度:

顶出位置面,77度浇口位置面,73度

由于加快了水的流速,这样极大地降低了回路管壁温度,。

但也造成模具型芯,型腔面的温差较大,零件的上下表面温差也增大了,继续修改工艺参数,将型腔入水口的温度设定为65度,型芯入水口温度仍为60度,进行分析,结果如下:

零件表面温度:

平均值73.9176

型腔表面温度:

平均值70.1865零件达到顶出温度(95度)的时间:

4.5s

回路温升:

型腔0.3度,型芯0.2度

回路管壁温度:

最高点与最低点温差1.5度

模具温度:

顶出位置面,70度浇口位置面,70.2度

零件温度:

顶出位置面,74.1度浇口位置面,74.2度

周期时间28s

从分析结果可以看出,模具和零件的两面温度都很接近,各项参数都已经较为理想,冷却系统创建完成了。

2.模具表面的创建在进行水道分析之前,需要创建一个模具表面,便于分析的进行。

运用模具表面向导进行创建,分别测出X、Y、Z三个方向最远节点的间距,三个数值分别加上100mm,作为模具表面的尺寸。

五.保压分析

1.恒压保压分析将做好冷却系统的方案复制后,进行保压分析,设置分析序列为冷却+充填+保压。

冷却分析得出IPC时间为23s,开模时间5s。

工艺参数设置:

熔体温度260度,模具温度70度,开模时间5s,注射+保压+冷却设为23s。

流动数量为67cm^3/s,速度压力切换为自动。

保压时间为IPC时间23s减去注射时间1s为22s。

保压压力为充填压力的80%,开始进行分析。

C2800材料,壁厚1.5mm,体积收缩率控制在2.0%-4.0%。

分析结果如下:

日志:

速度/压力切换的时间为0.93s,切换后的压力56.25Mpa。

1.顶出时的体积收缩率,范围在0.6290%-4190%,浇口位置收缩率0.9%低于材料的收缩率范围,该处过保压。

2.压力:

XY图距离浇口最远位置的压力变化图

在1.3s时刻压力最大,在3.9s时刻压力降为0。

恒压/降压时刻Tt取中间值2.6s

3.压力XY图保压阶段不同位置的压力变化情况

4.浇口冻结时间浇口冻结时间为7.6s

2.保压曲线的优化由恒压保压的分析结果得出下表数据

恒压保压时间1.5s=恒压/降压时间(2.6s)—速度/压力切换时间(0.93s)

降压保压时间5s=浇口冻结时间(7.6s)—恒压降压时间(2.6s)

经历时间(s)

压力(Mpa)

说明

0

56.25

充填结束后,立即进入保压阶段,压力值为充填压力的80%,即56.25Mpa

1.6

56.25

1.6s的恒压保压,保压时间1.6s为末端压力最大降至最小值的中间时刻减去速度/压力切换时刻

5

0

5s保压力逐渐由56..25Mpa降为0,保压时间5.1s为浇口冻结时间减去恒压/降压时间

保压优化曲线图

优化结果:

1.顶出时的收缩率

浇口位置的收率率由原来的1.021%提高到2.196%,收缩率也变得较为均匀,保压优化效果明显。

2.压力XY图

与保压优化之前相比,压力XY图有了明显变化,各点的压力变化较为接近。

3.冻结层因子

浇口冻结时间有原来的7.6s缩短为6.9s,比恒压保压更快。

保压优化完成。

五.翘曲分析

所有因素引起的变形结果如下图

总变形量最大为0.19mm,主要发生在X方向上(0.1875mm)。

各因素引起的变形结果如下图

主要由收缩不均引起(0.1876mm)。