BOMLRPMRPMPS基本知识.docx

《BOMLRPMRPMPS基本知识.docx》由会员分享,可在线阅读,更多相关《BOMLRPMRPMPS基本知识.docx(10页珍藏版)》请在冰豆网上搜索。

BOMLRPMRPMPS基本知识

bom基本概念

一.基本定义

材料用量清单(BillofMaterial,简称BOM)的观念对制造业而言可说是应用十分普遍且非常便利的一项工具,特别是对于电子,电机,机械类等装配业或化学配方产品制造业尤其重要.本节将先对材料用量清单的观念,意义与应用做一简单的介绍.

所谓BOM的定义即是『记载一项产品的组成零件(或配方原料)用量信息的清单』.它能够非常清楚的指出为了生产一个单位(或一个批量)的产品一共需要用到多少种类及多少数量的零件或原料,同时亦可反映在正常的生产过程中,对于该些零件或原料可能发生的损坏或耗损数量,甚至可以反映在生产过程中各种零件或原料的插件位置或使用顺序及可代替使用的料件.

二.产品结构(ProductStructure)

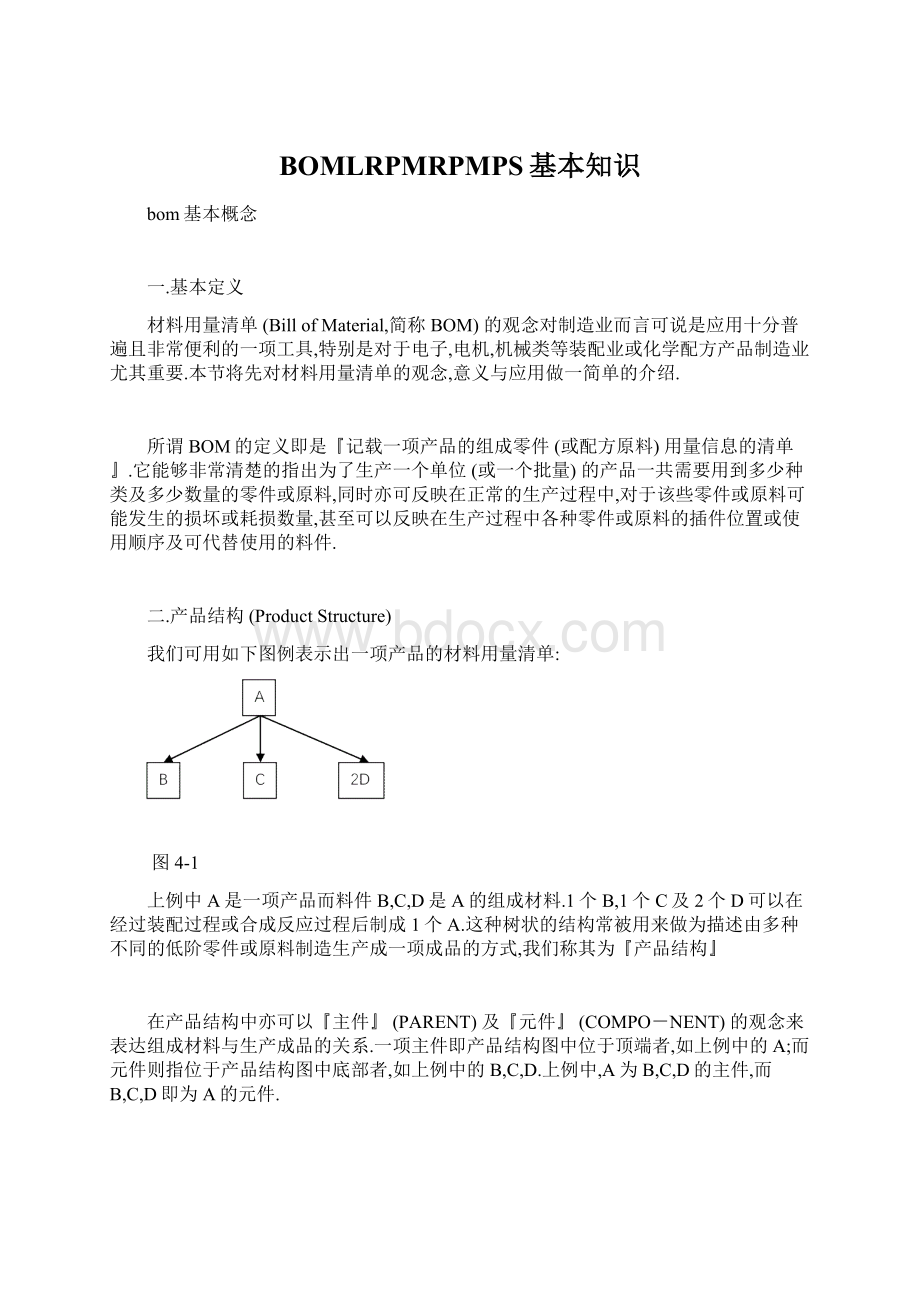

我们可用如下图例表示出一项产品的材料用量清单:

图4-1

上例中A是一项产品而料件B,C,D是A的组成材料.1个B,1个C及2个D可以在经过装配过程或合成反应过程后制成1个A.这种树状的结构常被用来做为描述由多种不同的低阶零件或原料制造生产成一项成品的方式,我们称其为『产品结构』

在产品结构中亦可以『主件』(PARENT)及『元件』(COMPO-NENT)的观念来表达组成材料与生产成品的关系.一项主件即产品结构图中位于顶端者,如上例中的A;而元件则指位于产品结构图中底部者,如上例中的B,C,D.上例中,A为B,C,D的主件,而B,C,D即为A的元件.

最单纯的产品结构即如上例所举,主件A为一项最终成品或为可以销售的产品.而B,C,D则为最原始的原料零件或为直接购入的材料.而A的整项产品结构仅呈现出一个阶层,此为最简单的产品结构.

三.单阶及多阶结构

在许多的制造业中,其产品结构并不如上例所举例者那么简单.如下图所示:

图4-2

上例中A是一项最终产品,由料件B,C,D所组成.故A是B,C,D的主件,而B,C,D则为A的元件.但D本身并非最原始材料,而是由材料E及F所组成的半成品.故D为E,F的主件,而E,F则为D的元件.

其中D扮演了两个角色,即:

(1).D为A的元件

(2).D为E,F的主件

因此如果要生产出A,必须先用E及F生产出D.但上图中对于产品A的组成结构仅描述出其次一低阶组成料件,此种方式我们可称之为『单阶结构』的BOM.

如果我们将两个『单阶结构』BOM衔接在一起即可表达出产品A的『多阶结构』BOM.如下图所示:

通常组成料件众多或制造程序复杂的产品,往往其组成结构会由许多的『单阶结构』所构成而成为多阶层次的复杂树状图.如下图例:

图4-3

四.单阶BOM展开

一项主件(可能是最终产品亦可能仅为半成品)的单阶BOM乃表达组成一个单位(或一个批量)的主件需要用到多少数量的次阶组成元件.故如果要生产某一数量的该主件就必须要由其BOM加以计算才能得到对各组成元件的需要数.如图4-1为例,如果需要生产100个A,则对B,C,D的需求量可计算如下:

料件

单位用量

需求数量

B

1

100*1=100

C

1

100*1=100

D

2

100*2=200

五.多阶BOM展开

如果我们对于产品A的组成结构不仅希望了解其次一阶的组成用量,对于更低阶次的组成料件的用量亦需要有整体的了解就必须经过多次的展开计算了.以图4-2为例,如果需生产100个A,则对各料件的需求量可计算如下:

料件

单位用量

需求数量

B

1

100*1=100

C

1

100*1=100

D

2

100*2=200

E

2*3=6

100*2*3=600

F

2*1=2

100*2*1=200

六.尾阶BOM展开

虽然『多阶BOM展开』可以完整的了解一项产品对各层次料件的需求情形.但在实际应用时却不会去直接利用它.例如现在要领用生产100个A的料件,如果领用了200个D就不必再领用600个E及200个F;相反的,如果领用了600个E及200个F则不必再同时领用200个D.

因此在实际的运用上,仅会采用单阶BOM的展开,或者尾阶BOM的展开.所谓尾阶BOM的展开即为完全避开所有的中间半成品,而直接对最原始的材料来计算其需求.如下表所示:

料件

单位用量

需求数量

B

1

100*1=100

C

1

100*1=100

E

2*3=6

100*2*3=600

F

2*1=2

100*2*1=200

七.材料用途清单(WhereUsed)

由材料用量清单(BOM)可以了解主件(成品或半成品)对其次阶或更低阶的组成料件需用数量.相反的,如果想要了解一项料件到底可以用来组成那些主件;或者说,一项料件到底会被那些主件的制造所需要使用,就必须利用『材料用途清单』作为工具了.

材料用途清单的表达亦可利用『单阶』,『多阶』及『尾阶』三种不同的方式.所谓『单阶材料用途清单』乃是对每一料件仅列出其上一阶主件,亦即仅列出直接会使用到该料件的主件.以图4-2中所示者举例,各料件在其上一阶直接主件中的使用情形如下表所示.其中,单位用量乃指生产一个单位的主件对元件的需用数量.

料件

主件

需求数量

F

D

1

E

D

3

D

A

2

C

A

1

B

A

1

所谓『多阶材料用途清单』乃是对每一料件不仅列出其上一阶直接主件而且亦将其更高阶的间接主件也予列出.以图4-2中所示者举例,各料件的各种直接,间接主件如下表所示:

料件

主件

需求数量

F

D

1

A

2

E

D

3

A

6

D

A

2

C

A

1

B

A

1

所谓『尾阶材料用途清单』乃是对每一料件仅列出其最终主件(通常即为可销售的产品)而对于中间半成品的主件则不予列出.以图4-2中所示者举例,各料件的最终主件如下表所示:

料件

主件

需求数量

F

A

2

E

A

6

D

A

2

C

A

1

B

A

1

MRP基本概念

一、基本定义

对制造业而言,最令人困扰的两个问题便是生产排程计划及料件的供应问题.其中对于料件的供应问题,如果补充太多或太快将造成闲置积压的现象.如果补充太少或太慢则又将发生停工待料影响生产或出货的进度.因此如何去准确的计算出在什么时间需要多少数量的某种料件才能满足生产的需要又不造成闲置的现象,一直是不分古今中外,各行各业的制造业者努力追求,希望克服的技术.我们甚至可以说,在今天这种竞争激烈的商业环境下,谁能够有效的解决料件的供应问题,谁就掌握了致胜的条件.

『物料需求计划-MRP』的目的即在提供一套有效可靠的方法,来协助制造业编制其各阶产品的生产计划与材料的采购计划.并对采购计划进行模拟分析,以评估其可行性.因此,其所能发挥的效益将十分可观,对制造业者的帮助应该是非常具体而肯定的.

二、 计划依据

物料需求计划的来源依据,销售预测与客户订单为基础自动生成各阶产品的生产计划,再依据生产计划及工单为基础自动生成料件的采购计划

三、 模拟计划

可针对需要补充的料件于计划展算存货不足时,自动取用其取替代料并做出取替代的计划,有效提升存货周转率与减少存货成本.计算时提供交期调整的建议与报表,可建议在需求日期一定范围内的工单或采购单能够建议提早完成,避免之前已发出的单据因无法满足此次需求而再采购一次的窘境,进而降低成为呆滞料的可能.可运行多个版本便于模拟供需变更后的对比,也可以多人同时运行,且同时其他系统仍可正常运作.

四、 九大量

1. 预计生产量=未结工单的未完工量(已发放的工单预计生产量-已生产量).

2. 预计请购量=未转成采购单的请购数量.

3. 预计进货量=未结采购单的预计进货量(已审核的采购预交量-已交-借入未进货数量).

4. 计划生产量=生产计划档内的计划生产量(未发放审核的工单生产).

5. 计划采购量=采购计划档内的计划采购量(未发放审核的采购订单)..

6. 预计销货量=未结订单的预计订单量(已审核的订单预计出货量-已出货量-借出未销数量).

7. 预计领料量=未结工单的预计领料量(已发放工单的预计领用量-已领用量).

8. 计划销售量=订单系统的销售预测量(应有纳入生产计划及应扣除已受订量).

9. 计划领料量=相关需求档内的材料需求量(未发放审核的工单领料).

LRP基本概念

一、基本定义

批次需求计划管理(LotRequirementsPlanning简称LRP)是材料需求计划(MRPMaterialsRequirementsPlanning)的一种弹性且实务的子系统,其系统虽未能含括MRP子系统的全部,但其观念是以对比弹性且运行上较可行的批(订单批或工单批或计划批)来实时运行生产及材料需求计划.

对于中小型以下的企业无法确实掌控营业预测(SalesForecast)的状况,提供另外一种物料需求的计算方法,以达确实掌控材料的库存及生产的进度.

二、计划依据

批次需求计划的来源依据,分为按订单的批、按工单的批、按运行计划的批供选择.

三、计划批号

运行批次需求计划所汇集的批次号码,并可按此计划批次进行汇总及跟催.

四、相关需求

需求的来源为工单所生成的用料,亦为九大量中的计划领料量.

于生产计划量内的主件的单身材料用量,其用量需求日期为生产计划量开工日的前一工作日.

此相关需求是计算机运算时对于下一阶的需求依据,可展出生产计划或采购计划量.

相关需求计划变更时其下阶的计划量无法随即调整,所以可以先行发放或锁定已能确定的计划量,其它可以重新计算.

五、九大量

计划销售量=订单系统的销售预测量(应有纳入生产计划及应扣除已受订量).

计划生产量=生产计划档内的计划生产量(未发放审核的工单生产量).

计划采购量=采购计划档内的计划采购量(未发放审核的采购订单量).

计划领料量=相关需求档内的材料需求量(未发放审核的工单领料量).

预计销货量=未结订单的预计订单量(已审核的订单预计出货量-已出货量-借出未销数量).

预计生产量=未结工单的未完工量(已发放的工单预计生产量-已生产量).

预计请购量=未更新为采购单的请购量(已审核但未更新采购的请购单的请购量).

预计采购量=未结采购单的预计进货量(已审核的采购预交量-已交量-借入未进货数量).

预计领料量=未结工单的预计领料量(已发放工单的预计领用量-已领用量).

六、库存数量

此为需求日当日的预计库存数量(当日可用库存数+计划生产量+预计生产量+计划.采购量+预计采购量+预计请购量-计划销售量-预计销货量-计划领用量-预计领用量).

MPS基本概念

一、基本定义

对制造业而言,最令人困扰的两个问题便是生产排程计划及料件的供应问题.其中对于生产排程的问题,通常因为多种产能上的限制而导致生产排程计算上的困难,如过再依赖人员以人工的经验法则或临时派工,常常导致工作分派紊乱,采购或生产现场无法事前准备等问题生成.

想要以有限的产能及最低的库存水平来满足客户订单,就必须运行适时而有效的多厂生产排程,模拟及工令的发放程序,提供广泛的计划性模拟功能,从销售预测,实际接单,产能计划,主生产排程,发放生产计划皆能有效且迅速协助制造业编制产品的生产计划,并对生产计划进行模拟分析,以评估其可行性,大幅提升生产的有效性,增加至成品的周转率与产能的稼动率.

二、 系统特色

1. 按不同生产类型可定义排程优先顺序的设置,透过不同的优先顺序,进而模拟找出最佳排程方法.

2. 可以针对订单与销售计划排定须要生产的项目,并可以追朔原订单,并且对比是否满足订单的交期.

3. 可以自动按照瓶颈资源自动生成每日瓶颈资源产能信息.

4. 可针对每日的瓶颈资源产能事前排定产能计划,便于满足客户交期的需求.

5. 排程信息可按用户的需求自行调整生产优先顺序,生产数量与预定生产的日期,以满足特别的需求.

6. 调整后的排程计划可再与产能计划对比,并建议排定加班或外包计划.

7. 可提供排程反复运算,以便于产能计划修正后的调整.

8. 排程前自动计算每张订单所需要的净需求数量,便于安排生产数量,大幅减少制成品存货.

9. 依据产品对于产能的负荷,自动按照每日瓶颈资源产能排定生产时程(有限产能).

10.确定的排程计划可自动发放成工单.

三、 排程依据

生产排程的来源依据,销售预测与客户订单为基础自动生成各阶产品的生产计划.

四、 MPS实施时应注意事项:

1.应先收集所有瓶颈资源的信息,及该瓶颈资源会被那些品号所使用,及其各会占用多少的固定耗用,变动耗用,耗用批量.

2.需批次生成其每日资源产能,才来做后续的作业较佳,若无录入各品号的瓶颈资源时,则MPS无法运行出结果.

五、 生产数量计算

生产数量计算时,若参数设置中,需求计算方式可选

毛需求或净需求,若选净需求则库存数量会计算九大量的状况,纯接单时因零库存固为毛需求.

1. 预计生产量=未结工单的未完工量(已发放的工单预计生产量-已生产量).

2. 预计请购量=未转成采购单的请购数量.

3. 预计进货量=未结采购单的预计进货量(已审核的采购预交量-已交).

4. 计划生产量=生产计划档内的计划生产量(未发放审核的工单生产).

5. 计划采购量=采购计划档内的计划采购量(未发放审核的采购订单)..

6. 预计销货量=未结订单的预计订单量(已审核的订单预计出货量-已出货量).

7. 预计领料量=未结工单的预计领料量(已发放工单的预计领用量-已领用量).

8. 计划销售量=订单系统的销售预测量(应有纳入生产计划及应扣除已受订量).

9. 计划领料量=相关需求档内的材料需求量(未发放审核的工单领料).