型钢轧钢工程设计.docx

《型钢轧钢工程设计.docx》由会员分享,可在线阅读,更多相关《型钢轧钢工程设计.docx(47页珍藏版)》请在冰豆网上搜索。

型钢轧钢工程设计

型钢轧钢工程设计

1总则

1.0.1为在小型型钢轧钢工程建设中贯彻执行国家有关法律法规、方针政策,提高型钢轧钢工程设计质量,推进我国型钢轧钢生产技术进步,促进型钢生产的健康发展,特制定本规范。

条文说明:

1.0.1本条说明如下:

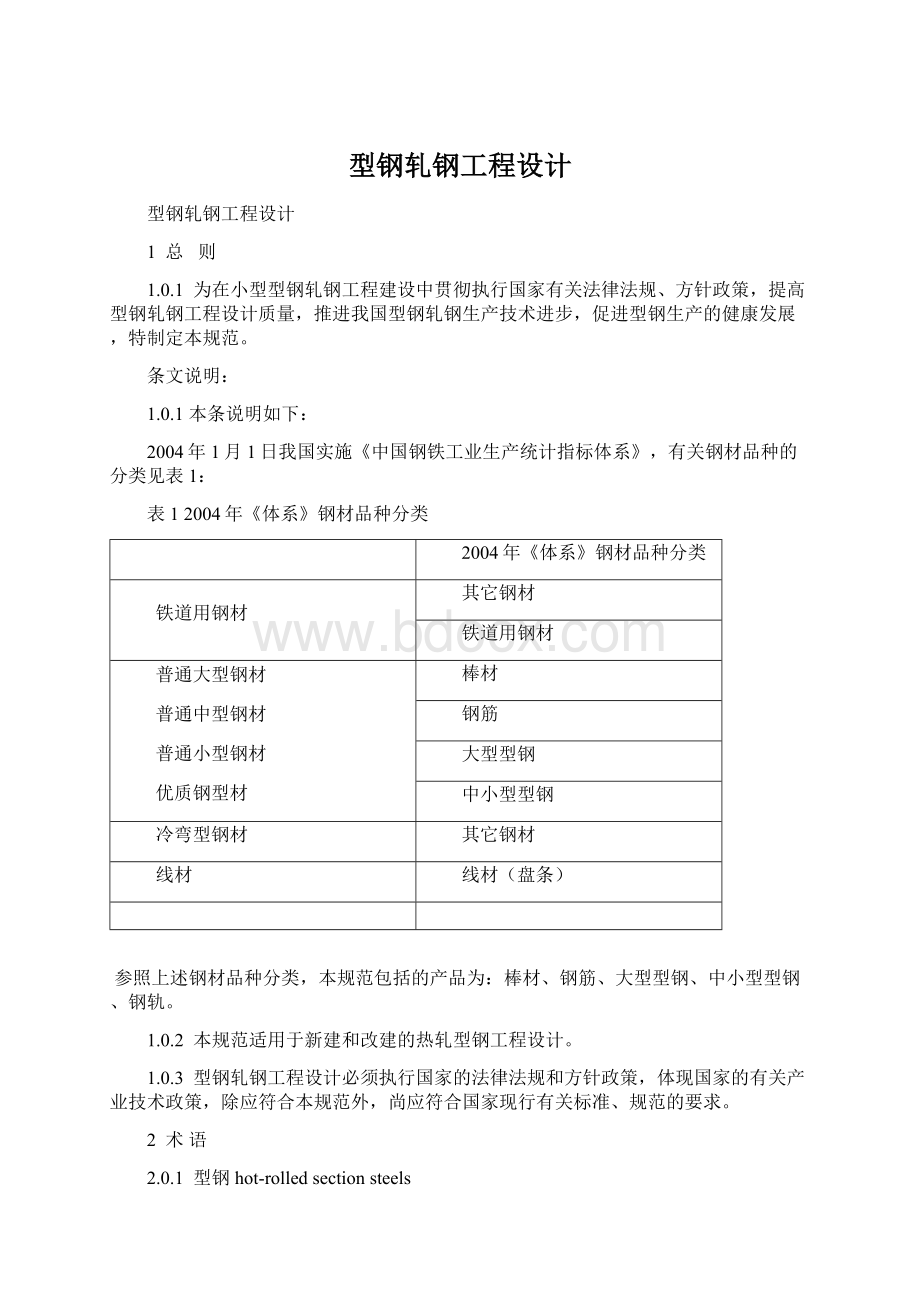

2004年1月1日我国实施《中国钢铁工业生产统计指标体系》,有关钢材品种的分类见表1:

表12004年《体系》钢材品种分类

2004年《体系》钢材品种分类

铁道用钢材

其它钢材

铁道用钢材

普通大型钢材

普通中型钢材

普通小型钢材

优质钢型材

棒材

钢筋

大型型钢

中小型型钢

冷弯型钢材

其它钢材

线材

线材(盘条)

参照上述钢材品种分类,本规范包括的产品为:

棒材、钢筋、大型型钢、中小型型钢、钢轨。

1.0.2本规范适用于新建和改建的热轧型钢工程设计。

1.0.3型钢轧钢工程设计必须执行国家的法律法规和方针政策,体现国家的有关产业技术政策,除应符合本规范外,尚应符合国家现行有关标准、规范的要求。

2术语

2.0.1型钢hot-rolledsectionsteels

泛指具有特定的断面形状和尺寸的长条热轧钢材,是区别于板带、钢管的主要钢材品种。

2.0.2小型型钢hot-rolledsmallsectionsteelsandbars

包括3类产品:

小型棒材、钢筋、小规格型钢。

2.0.3小型棒材hot-rolledsmallsteelbars

小规格圆钢、方钢、六角钢、八角钢等简单断面型钢的总称,通常以直条状态交货,也可以盘卷状态交货。

2.0.4钢筋hot-rolledreinforcedbars

钢筋混凝土配筋用钢材,分为热轧光圆钢筋、热轧带肋钢筋和余热处理钢筋。

条文说明:

2.0.4本规范所指的钢筋应符合以下标准要求:

1《钢筋混凝土用热轧光圆钢筋》GB1499.1

2《钢筋混凝土用热轧带肋钢筋》GB1499.2

3《钢筋混凝土用余热处理钢筋》GB13014

热轧再生钢筋及冷压延钢筋、焊接钢筋网、预应力混凝土用钢棒等二次加工材,不属于本规范的范畴。

2.0.5小规格型钢hot-rolledsmallsectionsteels

小规格角钢、槽钢、工字钢等复杂断面型钢。

2.0.6中型型钢hot-rolledmediumsectionsteels

中规格H型钢、T型钢、工字钢、槽钢、角钢、L型钢、U型钢、球扁钢、轻轨、轮辋钢等。

2.0.7中型棒材hot-rolledmediumsteelbars

中规格圆钢、方钢、方(圆)坯、矩形坯等简单断面型钢。

2.0.8大型型钢hot-rolledlargesectionsteels

大规格H型钢、工字钢、槽钢、角钢、不等边角钢、L型钢、U型钢、球扁钢、钢轨、钢板桩、310乙字钢、T字钢、履带钢及其它异型断面型钢等。

2.0.9大型棒材hot-rolledlargesteelbars

大规格圆钢、方钢、方(圆)坯、矩形坯等简单断面型钢。

2.0.10连续式布置continuousstraightwaymill

无可逆和往返轧制道次、机架以顺列式布置为基本特征并且轧件在两个或两个以上机架间可能同时轧制的布置。

连续式布置可分为全连续式布置和脱头连续式布置,前者相邻机组间具备连轧关系,后者部分机组之间不具备连轧关系。

2.0.11半连续式布置Semi-continuousstraightwaymill

粗轧机或开坯轧机采用可逆或往返轧制方式,中、精轧机组为连续式轧机。

2.0.12串列式布置tandemmill

开坯轧机、中轧机组、精轧机采用串列布置,开坯轧机和中轧机组均采用可逆轧制方式。

2.0.13多机架单独布置multiplereversingmill

全线采用多架轧机,每架轧机均为单独轧制。

3基本规定

3.0.1针对不同基本特征的型钢生产线,轧钢工程设计应积极采用先进可靠的新技术、新工艺、新设备。

3.0.2型钢轧钢工程设计除特殊钢种外,应采用连铸坯为坯料,宜采用连铸坯热送热装工艺。

条文说明:

3.0.2连铸坯热送热装应具备下列3个基本条件:

1无缺陷连铸坯生产技术。

2连铸、轧钢工序生产能力基本均衡。

3合理的装炉温度。

按照连铸坯的显热利用程度和热送温度,连铸坯热送热装可分为3类:

1直接轧制或补热直接轧制

连铸坯切割后立即送入补热装置,装炉温度≥900~1000℃。

2直接热送热装

连铸车间与轧钢车间紧凑布置,连铸坯切割后通过辊道或其它方式运至轧钢车间加热炉,在连铸和轧钢工序间可另设保温炉、保温台架等缓冲设施,装炉温度600~900℃。

3热送热装

连铸车间与轧钢车间距离较远,热态(温态)连铸坯采用保温车运至轧钢车间,装炉温度400~600℃。

3.0.3以生产合金钢、高合金钢、不锈钢为主的生产线连铸坯热装率不宜低于30%,其它钢种连铸坯热装率不宜低于50%。

3.0.4型钢轧钢工程设计严禁采用国内外淘汰的落后二手型钢生产设备。

3.0.5型钢轧钢工程设计应达到经济生产规模,年有效工作时间和负荷率应确定合理,车间主要技术经济指标应达到国内先进水平。

3.0.6型钢轧钢车间的工艺设备能力应互相匹配,满足产品大纲全部产品的生产要求,应保证产品质量符合有关标准要求,应保证生产工艺顺畅、稳定。

3.0.7型钢轧钢车间的电气传动和自动化设备水平应与生产工艺和生产机组的装备水平相适应。

3.0.8本规范不适用于专业生产特种合金的棒材生产线。

条文说明:

3.0.8特种合金包括镍、锆、钛等合金。

4小型型钢(中冶南方)

4.1生产规模

4.1.1新建小型型钢生产线应符合下列规定:

1以合金钢为主要钢种的小型型钢生产线,设计年产量不应小于30万吨。

2以小规格型钢为主要产品的小型型钢生产线,设计年产量不应小于25万吨。

3以普通质量非合金钢和普通质量低合金钢为主要钢种的其余小型型钢生产线,设计年产量不应小于50万吨。

条文说明:

4.1.1根据国家标准GB/T13304《中国钢分类》和2004年1月1日实施的《中国钢铁工业生产统计指标体系》,钢按化学成分和质量等级分为“四类八级”,钢种分类应符合表4.1.1的规定。

表4.1.1《中国钢铁工业生产统计指标体系》钢种分类表

钢类

质量等级

非合金钢

1、普通质量;2、优质质量;3、特殊质量

低合金钢

1、普通质量;2、优质质量;3、特殊质量

合金钢

1、优质质量;2、特殊质量

不锈钢

4.2产品

4.2.1小型型钢生产线适用的钢材品种,宜符合下列要求:

1小规格型钢,即小规格角钢、槽钢、工字钢等复杂断面型钢。

2小型棒材,即小规格圆钢、方钢、扁钢、六角钢、八角钢等简单断面型钢。

3钢筋,通常指带肋钢筋。

4.2.2小型型钢生产线主要品种的规格范围,宜按下列要求选用:

1棒材:

Ø8~50mm圆钢及相应断面的方钢、六角钢、八角钢等,(5~20)mm×(30~100)mm扁钢

2钢筋:

Ø8~50mm

3角钢:

2.5#~8#

4槽钢:

5#~10#

4.2.3小型型钢产品质量必须符合国家现行标准的有关要求。

条文说明:

4.2.3小型型钢产品国家标准主要有:

1《热轧钢棒尺寸、外形、重量及允许偏差》GB/T702

2《钢筋混凝土用热轧光圆钢筋》GB1499.1

3《钢筋混凝土用热轧带肋钢筋》GB1499.2

4《钢筋混凝土用余热处理钢筋》GB13014

5《热轧型钢》GB/T706

4.3坯料

4.3.1小型型钢生产线宜采用连铸坯作为坯料,对于部分特殊钢种,可采用轧制坯或锻造坯作为坯料。

4.3.2坯料断面应符合下列规定:

1坯料断面的确定应考虑产品的钢种、规格、用途、轧制速度及坯料来源等因素;

2非合金钢、低合金钢坯料断面宜为:

130mm×130mm

~165mm×165mm;

3合金钢坯料断面宜为:

150mm×150mm~200mm×200mm。

条文说明:

4.3.2本条说明如下:

1以普通质量非合金钢和普通质量低合金钢为主要钢种的小型型钢生产线宜采用一种断面的坯料,合金钢小型棒材生产线根据需要可采用多种断面的坯料。

2轧制坯不受此条文限制。

4.3.3小型型钢生产线坯料长度宜为6m~12m。

4.3.4坯料质量应符合下列规定:

1坯料质量应符合国家现行标准《连续铸钢方坯和矩形坯》YB/T2011、《热轧钢坯尺寸、外形、重量及允许偏差》YB/T002的要求。

2优质质量钢、特殊质量钢坯料必要的检查清理应在轧前工序完成。

条文说明:

4.3.4应在炼钢、连铸及轧制开坯等上游工序采取必要措施,保证提供质量合格的坯料。

4.4生产工艺

4.4.1轧机布置形式

小型型钢生产线应根据产品品种和规格选择全连续式或脱头连续式布置形式。

当选用大断面坯料生产合金钢小型棒材时,宜采用脱头连续式布置形式。

条文说明:

4.4.1根据产品特征,小型型钢生产线可分为5种基本类型:

1高产量钢筋生产线

主要品种:

Ø10~50mm圆钢和钢筋

轧制速度:

Max.18m/s

基本特征:

采用切分轧制工艺。

2多品种小型生产线

主要品种:

小规格型钢、棒材

轧制速度:

Max.18m/s

基本特征:

通过采用平立可转换轧机、万能轧机等实现不同轧制方式组合,采用在线多条矫直机和冷飞剪或冷锯。

3合金钢小型棒材生产线

主要品种:

小规格圆钢、扁钢

轧制速度:

Max.18m/s

基本特征:

采用高刚度轧机和无扭轧制工艺,采用先进的控轧控冷技术,设有高精度轧制装备、离线精整及热处理设施。

4高速棒材生产线

主要品种:

Ø8~32mm圆钢和钢筋

轧制速度:

Max.40m/s

基本特征:

采用无扭精轧机组和高速冷床上料系统。

5棒卷复合生产线

主要品种:

Ø12~50mm圆钢和钢筋

轧制速度:

Max.50m/s

基本特征:

采用高刚度轧机和无扭轧制工艺,单线轧制,大盘卷可采用卷取机进行卷取,成品可按直条或盘卷状态交货。

4.4.2轧制工艺

1合金钢生产线应在炉后设置高压水除鳞装置,优质非合金钢和低合金钢生产线可设置高压水除鳞装置。

2应根据不同的钢种设定相应的加热制度、开轧温度,应控制合适的终轧温度。

3应根据产品品种、规格和产量确定末架精轧机的最大轧制速度。

条文说明:

3第1架粗轧机咬入轧制速度不应低于0.08m/s。

4粗、中轧机组宜采用微张力轧制工艺,精轧机组(包括部分中轧机组,单根轧制时)宜采用微张力或无张力轧制工艺。

条文说明:

4小规格型钢生产线精轧机组宜采用微张力轧制工艺,高速棒材生产线无扭精轧机组宜采用微张力轧制工艺,其余棒材和钢筋生产线精轧机组宜采用无张力轧制工艺。

5合金钢小型棒材生产线宜设置减定径机组和在线测径仪。

6粗轧机组、中轧机组、精轧机组、减定径机组后均应设置飞剪。

7宜采用控轧控冷工艺。

条文说明:

7控轧控冷是控制产品的金相组织、提高产品机械性能的重要手段,应根据不同的钢种制定不同的轧制制度和冷却制度。

4.4.3精整工艺

1应根据需要采用常规冷却或缓冷工艺。

2直条棒材、钢筋在线精整通常包括取样、切定尺、检查、短尺剔除、计数、打捆、称重、标记等工序。

3成卷棒材、钢筋的精整应设置卷取、冷却、检查、取样、打捆、称重、标记等工序。

4小规格型钢精整除上述工序外,还应设置矫直、码垛等工序。

5合金钢棒材生产线应根据需要设置热处理工序。

6合金钢棒材生产线离线精整通常包括抛丸、矫直、倒棱、探伤、检查、打捆、称重、标记以及剥皮、修磨、改尺等工序。

7产品包装应符合国家现行标准《型钢验收、包装、标志及质量保证书的一般规定》GB/T2101的有关要求。

4.5设备设计与选型

4.5.1加热炉及炉区设备

1加热炉的主要型式有步进式和推钢式,可根据具体情况选择不同炉型。

2步进式加热炉应在炉前设置坯料测长装置。

3应在炉前设置坯料称重装置。

4.5.2轧机区设备

1轧机组成及机型应根据坯料尺寸、产品钢种、规格及产量等因素确定。

2轧机宜由粗轧机组、中轧机组和精轧机组组成。

合金钢轧机可增设预精轧机组和减定径机组。

3粗、中、精轧轧机宜采用短应力轧机,减定径轧机可选用二辊式或三辊式轧机。

4棒材轧机宜采用平/立交替布置。

根据产品品种,可设置适当数量的平/立可转换机架。

5飞剪应根据轧件断面尺寸及轧制速度范围选用相应的结构形式。

6冷床应采用步进齿条式。

4.5.3精整区设备

1切定尺设备可采用固定式冷剪,也可采用冷飞剪,特殊要求的钢材可采用冷锯。

2以小规格型钢为主的生产线,可采用辊式矫直机进行长尺在线矫直。

合金钢棒材生产线宜设置离线的斜辊矫直机。

3棒材、钢筋生产线宜设置成品计数装置。

4应设置成品称重装置。

4.6车间工作制度、工作时间及负荷率

4.6.1小型型钢车间宜采用连续工作制度。

4.6.2车间年规定工作时间宜为7600h/a~8000h/a,车间年额定工作时间宜为6200h/a~7200h/a。

以合金钢为主的小型型钢车间取下限,以普通质量非合金钢和普通质量低合金钢为主要钢种的小型型钢车间取上限,型材车间取下限,钢筋、棒材车间取上限。

条文说明:

4.6.2本条说明如下:

1年日历时间按每年365天(8760小时)计算。

2年规定工作时间为年日历时间与年计划大、中、小修时间之差。

3年额定工作时间为年规定工作时间与交接班时间、换辊(槽)、换导卫时间以及机电事故、操作事故等停工时间之差。

4年轧制时间为完成计划年产量所需的轧机工作时间(含前后两根轧件头尾的间隙时间)。

4.6.3轧机负荷率不宜低于85%。

条文说明:

4.6.3轧机负荷率为完成设计能力所需的轧机年轧制时间与年额定工作时间之比。

4.7工艺平面布置

4.7.1总图布置应考虑轧钢车间与上游连铸车间的衔接,宜紧凑布置。

4.7.2车间工艺布置应满足生产工艺要求,流程畅通,布局合理,操作方便;对预留发展的车间,应考虑预留设备、设施的布置场地。

4.7.3在满足工艺要求的前提下,设备布置宜紧凑,应按照有关规定,留有足够的设备安装、操作、检修空间和安全通道等。

4.7.4小型型钢生产线主轧线设备宜采用高架平台布置,相对于车间±0.0m地坪,平台标高宜为+5.0m。

条文说明:

4.7.4小型型钢生产线主轧线设备布置有两种基本方式:

高架平台布置和地坪式布置,不宜采用半高架式布置(相对于车间±0.0m地坪,平台标高约为+3.0m)。

4.7.5主厂房起重机的轨面标高应考虑设备高度、设备检修要求、坯料成品的堆放能力和运输条件等。

4.7.6轧制中心线距车间±0.0m地面或高架平台地面高度宜为+800mm。

4.7.7主电室宜布置在轧机传动侧,生产线较长或设施分散时,可分区就近布置若干电气室。

4.7.8轧辊间应靠近主轧跨,宜布置在轧机操作侧。

4.7.9坯料库、中间库和成品库的面积应保证正常生产需要。

条文说明:

4.7.9坯料库存放量宜为5~7天,合金钢精整区中间库存放量宜为2~3天,成品库存放量不宜少于7天。

4.7.10车间应设置起重运输设备。

4.8技术经济指标

4.8.1以普通质量非合金钢和普通质量低合金钢为主要钢种的小型型钢生产线,每吨产品主要消耗指标不应高于表4.8.1中的指标值。

合金钢小型棒材生产线,消耗指标可高于表4.8.1中的指标值。

表4.8.1主要技术经济指标

指标名称

指标值

坯料(t)

1.053

电力(kWh)

110

燃料(GJ)

1.32

条文说明:

4.8.1表中燃料额定单耗是指冷装(20℃)的碳素结构钢标准坯,加热到设定出钢温度(1150℃)、炉内水(汽)冷构件绝热层完好、加热炉达到设计额定产量的单位燃料消耗。

5中型型钢(中冶东方)

5.1生产规模

5.1.1新建中型型钢生产线设计年产量不应小于50万吨。

条文说明:

随着中型型钢技术装备的完善和管理操作水平的提高,新建中型型钢轧机实际生产能力通常超过50万吨/年。

5.2产品

5.2.1中型型钢生产线主要产品应满足国家相关标准要求,宜在下列范围内选取:

1H型钢:

宽翼缘H型钢:

HW100×100~HW200×200

中翼缘H型钢:

HM150×100~HM300×200

窄翼缘H型钢:

HN175×90~HN400×200

薄壁H型钢:

HT100×50~HT400×200

2T型钢:

宽翼缘剖分T型钢:

TW50×100~TW100×200

中翼缘剖分T型钢:

TM75×100~TM150×200

窄翼缘剖分T型钢:

TN50×50~TN200×200

3工字钢:

10#~36#

4槽钢:

10#~30#

5等边角钢:

8#~16#

6不等边角钢:

8/5#~16/9#

7L型钢:

L250×90~L300×120

8U型钢:

18UY、25UY、25U、29U、36U

9球扁钢:

120×6~300×20

10轻轨:

12kg/m;15kg/m;22kg/m;30kg/m

11轮辋钢:

5.50F~8.5B

5.2.2中型型钢产品质量必须符合国家现行标准的有关要求。

条文说明:

5.2.2中型型钢产品国家标准主要有:

1《热轧H型钢和剖分T型钢》GB/T11263

2《热轧型钢》GB/T706

3《矿山巷道支护用热轧U型钢》GB/T4697

4《热轧球扁钢》GB/T9945

5《轻轨》GB/T11264

6《汽车车轮轮辋用热轧型钢》YB/T5227

5.3坯料

5.3.1中型型钢生产线宜采用连铸坯作为坯料。

5.3.2坯料断面应符合下列规定:

1坯料断面的确定应考虑产品的品种、规格、轧机布置形式、坯料来源等因素;

2坯料断面宜选用矩形坯或近终型异型坯。

5.3.3坯料长度宜大于4m,应以产品最终定尺长度来确定坯料长度。

5.3.4坯料质量应符合下列规定:

1连铸坯质量应符合国家现行标准《连续铸钢方坯和矩形坯》YB/T2011的要求,异型坯质量应满足轧钢生产要求。

2优质质量钢、特殊质量钢坯料必要的检查清理应在轧前工序完成。

条文说明:

5.3.4应在炼钢及连铸工序采取必要措施,保证提供质量合格的连铸坯。

5.4生产工艺

5.4.1轧机布置形式

中型型钢生产线应根据产品规格和投资规模选择脱头连续式、半连续式、串列式或多机架单独布置形式。

条文说明:

5.4.1根据产品特征,中型型钢生产线可分为4种基本类型:

1脱头连续式生产线

轧机的适用范围宜为靠近下限规格的中型型钢产品。

代表布置模式有5+8布置模式、5+10布置模式。

2半连续式生产线

轧机的适用范围宜为靠近上限规格的中型型钢产品。

代表布置模式有1+7布置模式、1+10~12布置模式。

3串列式生产线

轧机的适用范围宜为靠近上限规格的中型型钢产品。

代表布置模式有1

(2)+3布置模式、1

(2)+3+1布置模式。

4多机架单独布置生产线

轧机的适用范围宜为靠近上限规格的中型型钢产品。

代表布置模式有1+1+1+1布置模式。

5.4.2轧制工艺

1应在炉后设置高压水除鳞装置。

2应根据不同的钢种设定相应的开轧温度,应控制合适的终轧温度。

3应根据产品品种、规格、产量和轧机布置型式确定最大轧制速度。

4在精轧机出口可设置轮廓仪。

条文说明:

4设置轮廓仪有利于产品质量的监控。

5应采用长尺冷却工艺,对不同钢种的轧件可采用不同的控制冷却工艺。

条文说明:

5型钢轧件下冷床温度应不高于80℃。

5.4.3精整工艺

1精整工艺应包括长尺矫直、编组锯切、自动码垛、打捆及收集等工序。

2产品包装应符合国家现行标准《型钢验收、包装、标志及质量保证书的一般规定》GB/T2101的有关要求。

5.5设备设计与选型

5.5.1加热炉及炉区设备

1加热炉宜采用步进式。

2步进式加热炉应在炉前设置坯料测长装置。

3应在炉前设置坯料称重装置。

5.5.2轧机区设备

1轧机组成及机型应根据产品的钢种、规格和产量、坯料尺寸、备件的互换性等因素确定。

2轧机宜采用快速换辊装置。

3粗轧机组/开坯机后可设置热剪,精轧机组后可设置飞剪或热锯。

4冷床宜采用步进梁式、步进齿条式或步进梁/链条组合式。

5.5.3精整区设备

1应采用辊式矫直机,采用快速换辊装置。

2定尺冷锯机宜采用金属锯。

3应设置检查、废钢剔除台架。

4应设置自动码垛机。

5应设置自动打捆机。

6应设置成品称重装置。

7收集台架宜配备翻钢装置。

5.6车间工作制度、工作时间及负荷率

5.6.1中型型钢车间宜采用连续工作制度。

5.6.2车间年规定工作时间宜为7600h/a~8000h/a,车间年额定工作时间宜为6000h/a~6500h/a。

产品品种较为单一的中型型钢车间取上限,产品品种规格较多的中型型钢车间取下限。

5.6.3轧机负荷率不宜低于80%。

5.7工艺平面布置

5.7.1总图布置应考虑轧钢车间与连铸车间的衔接,宜紧凑布置。

5.7.2车间工艺布置应满足生产工艺要求,流程通畅,布局合理,操作方便;对预留发展的车间,应考虑预留设备、设施的布置场地。

5.7.3在满足工艺要求的前提下,设备布置宜紧凑,应按照有关规定,留有足够的设备安装、操作、检修空间和安全通道等。

5.7.4主轧线设备可采用地坪式布置或高架平台布置。

高架平台布置相对于车间±0.0m地坪,平台标高宜为+5.0m。

5.7.5主厂房起重机的轨面标高应考虑设备高度、设备检修要求、坯料或成品的堆放能力和运输条件等。

5.7.6主电室宜布置在轧机传动侧,生产线较长或设施分散时,可分区就近布置若干电气室。

5.7.7轧辊间应靠近主轧跨,宜布置在轧机操作侧。

5.7.8坯料库、中间库和成品库的面积应保证正常生产需要。

条文说明:

5.7.8坯料库存放量宜为5~7天,成品库存放量不宜小于7天。

5.7.9车间应设置起重运输设备。

5.8技术经济指标

5.8.1中型型钢生产线每吨产品主要消耗指标不应高于表5.8.1中的指标值。

以生产复杂异型断面为主或生产简单断面,但产品规格多、范围大的生产线,消耗指标可高于表5.8.1中的指标值。

表5.8.1主要技术经济指标

指标名称

指标值

备注

坯料(t)

1.11

球扁钢、轮辋钢

1.042

H型钢、工字钢、槽钢、T型钢、角钢、L型钢、U型钢、轻轨

电力(kW.h)

90

燃料(GJ)

1.4