聚酯亚胺聚酰胺酰亚胺漆包线检验方法详解.docx

《聚酯亚胺聚酰胺酰亚胺漆包线检验方法详解.docx》由会员分享,可在线阅读,更多相关《聚酯亚胺聚酰胺酰亚胺漆包线检验方法详解.docx(17页珍藏版)》请在冰豆网上搜索。

聚酯亚胺聚酰胺酰亚胺漆包线检验方法详解

***有限公司

复合线线检验方法及检验频次

第一部分检验方法

1.适用范围:

本标准适用于各类复合线的检验。

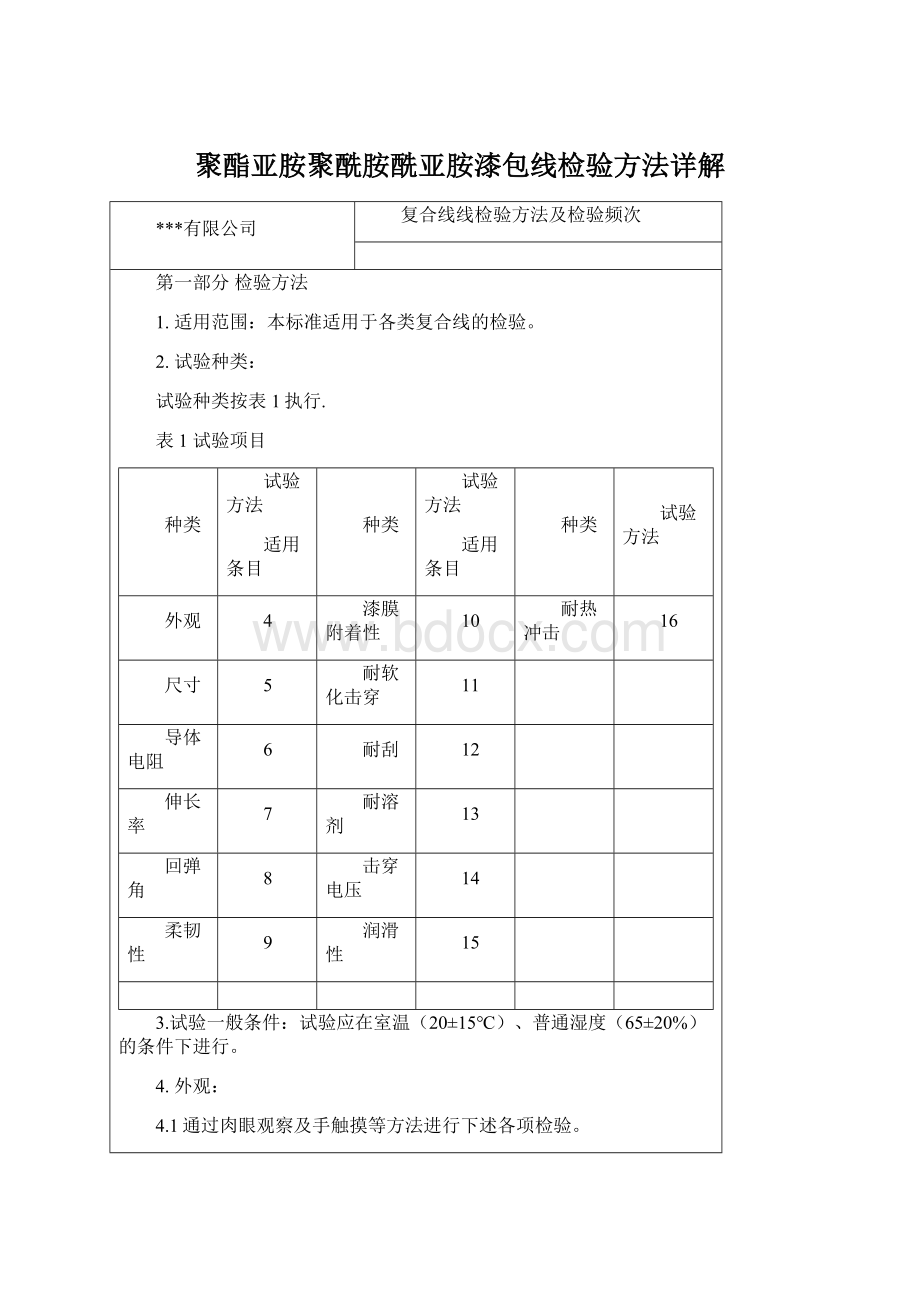

2.试验种类:

试验种类按表1执行.

表1试验项目

种类

试验方法

适用条目

种类

试验方法

适用条目

种类

试验方法

外观

4

漆膜附着性

10

耐热冲击

16

尺寸

5

耐软化击穿

11

导体电阻

6

耐刮

12

伸长率

7

耐溶剂

13

回弹角

8

击穿电压

14

柔韧性

9

润滑性

15

3.试验一般条件:

试验应在室温(20±15℃)、普通湿度(65±20%)的条件下进行。

4.外观:

4.1通过肉眼观察及手触摸等方法进行下述各项检验。

a.检验有无伤痕。

b.检验表面是否光滑,色泽是否均匀。

c.在常温下是否有粘结现象。

5.尺寸:

5.1检验仪器:

千分尺的最小刻度为1/1000毫米,测量压力按表2执行.

5.2检验方法:

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第1页

共13页

批准

***有限公司

复合线线检验方法及检验频次

5.2.1导体直径

取一根直线状试样,用不损伤导体的任何方法除去绝缘层,在垂直于导体轴线的同一个平面上以大体相同的角度在3个位置上进行测量。

记录3个测量值,取其平均

值作为导体直径。

表2千分尺的测杆测座直径和测量压力

漆包线种类

导体标准直径

mm

测杆和测座直径

mm

测量压力

N

漆包圆线

<0.100

2-8

0.1-1.0

≥0.100

5-8

1-8

5.2.2导体不圆度:

导体的不圆度为导体各截面上两个直径测量值之差的最大值。

按5.2.1条进行测量,记录导体的不圆度。

5.2.3漆包线外径尺寸:

一根校直线状试样在与导体垂直的同一个平面上以大致相等的角度进行3次外径测量。

记录3个测量值,取其平均值作为外径。

5.2.4绝缘厚度:

绝缘厚度是外形与尺寸之差。

6.导体电阻

6.1检验仪器:

电阻测试仪

6.2试验方法:

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第2页

共13页

批准

***有限公司

复合线线检验方法及检验频次

取一根直线状试样,长度大于1m,按《电阻测试仪操作规程》进行测试,试验进

行1次,作记录。

7.伸长率

7.1检验仪器:

伸长率测试仪

7.2试验方法:

按《伸长测试仪操作规程》进行测试。

试验进行3次,记录其平均值。

8.回弹角

8.1检验仪器:

回弹角测试仪

8.2试验方法:

按《回弹角测试仪操作规程》进行测试,试验进行3次,记录其平均值。

9.柔韧性

9.1检验仪器:

卷绕机

9.2试验方法

9.2.1导体标称直径≤1.60mm的漆包线采用卷饶法,导体标称直径>1.6mm的漆包线采用拉伸法。

9.2.2卷饶法:

取一根直线状试样,按产品标准的规定选取表面光滑的试棒.在卷绕机上以每秒1-3转的旋转速度进行卷绕10匝,各匝漆包线需相互接触.在卷绕过程中,漆包线不

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第3页

共13页

批准

***有限公司

复合线线检验方法及检验频次

得拉伸和扭绞.卷绕后在6-10倍的放大镜下检查漆包线有无开裂,试验进行3次,记录有无开裂.

9.2.3拉伸法:

一根校直试样应按规定拉伸至有关产品标准的百分比。

拉伸后,用正常视力或6

倍以下放大镜检查试样是否开裂或失去附着性。

测量3个试样,如果试样开裂和(或)失去附着性应记录在报告中。

10.漆膜附着性

10.1检验仪器:

急拉断试验仪、剥离扭绞试验仪

10.2试验方法:

10.2.1导体标称直径≤1.0mm线采用急拉断法,导体标称直径>1.0mm≤1.6mm的漆包线采用剥离扭绞法,导体标称直径>1.60mm的漆包线采用拉伸法。

10.2.2急拉断法:

取一根直线状试样,将试样按《急拉断测试仪操作规程》急拉至断裂.对断裂后的试

样使用6-10倍的放大镜下,检查漆膜是否开裂或失去附着性,距离断裂点2mm以内

的部位忽略不计.试验进行3次,并记录.

10.2.2剥离扭绞法:

一根校直试样置于剥离扭绞试验仪上,两个夹具位于同一轴线上并且相距500mm。

其中一个能旋转,另一个则不能但是可以轴向移动并加挂负荷。

施加张力来扭绞试

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第4页

共13页

批准

***有限公司

复合线线检验方法及检验频次

样,负荷按表4规定。

使用刮刀轴向刮去试样两侧的漆膜直至露出导体。

刮刀的压力应足以刮去漆膜并在漆膜和导体界面留下清洁光滑的表面,但不可刮去太多的导体材料。

从距离夹具

10mm的两处剥离漆膜。

旋转设备的起动速度应为60r/min~100r/min直至达到有关产品标准规定的转数R。

剥离和扭绞后,应检查试样是否失去附着性。

如果漆膜能毫无困难地从试样上剥去

(例如用指甲),即使不能完全分离,也应认为失去附着性。

试验进行1次,并记录

表4剥离试验用负荷

导体标称直径(mm)

负荷

(N)

以上

及以下

1.000

1.400

25

1.400

1.800

40

1.800

2.240

60

2.240

2.800

100

2.800

3.550

160

3.550

4.500

250

4.500

5.000

400

10.10.2.3拉伸法:

取一根校直试样按6.2条的规定拉伸至产品标准所规定的百分比。

看漆膜有无开裂,并记录。

表5放大倍数

试样尺寸

放大倍数

导体标称直径0.040mm及以下的圆线

10-15倍

导体标称直径0.040mm以上0.500mm及以下的圆线

1-10倍

导体标称直径0.500mm以上的圆线

1-6倍

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第5页

共13页

批准

***有限公司

复合线线检验方法及检验频次

11.软化击穿

11.1检验仪器:

软化击穿试验仪

11.2试验方法:

在预热到有关产品标准规定温度的金属块中插入两根垂直相交的校直试样。

应尽可能靠近交叉点测量温度,测量值应在规定值±3℃范围内。

交叉点应在压杆下的中央。

如果是导体标称直径0.200mm以下的试样,两根试样应先平行插入插孔,第三根试样垂直放在前两根试样上,其交叉点对称于压杆轴线。

按表6规定的加热时间结束后,用压杆施加如表7规定的负荷。

然后立刻在上下两个试样之间施加试验电压。

如果下面是两个平行放置的试样,则应相互连接。

负荷和试验电压的施加时间为2min。

做3次试验,并记录。

表6加热时间

导体标称直径(mm)

从插入试样到施加负荷的时间间隔(min)

以上

及以下

0.100

1.000

1

1.000

1.600

2

表7交叉点上施加的负荷

导体标称直径(mm)

负荷(N)

以上

及以下

0.100

0.125

1.25

0.125

0.315

2.20

0.315

0.500

4.50

0.500

0.800

9.00

0.800

1.250

18.00

1.250

1.600

36.00

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第6页

共13页

批准

***有限公司

复合线线检验方法及检验频次

12.耐刮

12.1检验仪器:

微机单向刮漆试验仪

12.2试验方法:

取一根直线状试样并清洁试样表面然后安装在试验机上。

使用最大1%地伸长率校直试样。

试验是否牢固地固定在夹头中。

使支撑台与试样接触。

在刮磨头上施加地处始压力应大于产品标准规定地最小刮破力地90%并应使得在距支点150~200mm地部位刮磨头与导体之间发生短路。

使带负载地刮磨头慢慢下降至接触漆包线,然后开始刮磨。

仪器自动完成落杆、刮漆、抬杆返回。

转120度等3次刮漆试验,并显示3次刮破力值,及平均刮破力值。

试验进行1次,并记录最小刮破力值及平均值。

13.耐溶剂

13.1试验准备:

使用如下溶剂:

-芳族碳氢化合物含量最高18%的60%体积比石油溶剂(液体石蜡);

-30%体积比二甲苯;

-10%体积比丁醇。

使用产品标准规定硬度的铅笔。

试验前应使用平面锉刀将笔尖磨成与笔芯轴成60度角对称。

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第7页

共13页

批准

***有限公司

复合线线检验方法及检验频次

13.2试验方法:

取一根长约150mm的直线状试样,将试样放进130±3℃的强迫通风烘箱中预

处理10分钟。

然后将足够长的试样侵入盛有标准溶剂的玻璃管中,并放在60±3℃温度下处理30分钟。

然后从溶剂中取出试样,并在取出试样后30秒

内采用如下方法测量试样表面硬度:

将试样放在平坦光滑的表面上。

铅笔应以60度角的角度置于试样表面。

并且

削尖的笔芯应以约5N的压力沿着漆包线表面慢慢推进。

试验进行3次,并记录。

注:

确定绝缘漆膜的硬度时以刚好不能刮去导体表面的漆膜的铅笔硬度作

为漆包线表面硬度。

铅笔硬度排列顺序如下:

6B5B4B3B2BBHBH2H3H4H5H6H7H8H9H

45678910111213141516171819

14.击穿电压

14.1检验仪器:

电磁线电压试验仪

14.2试验方法:

14.2.1对导体标称直径≤0.100mm的漆包线,采用金属圆柱法,对导体标称直径>0.10mm的漆包线采用扭绞法。

14.2.2金属圆柱法

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第8页

共13页

批准

***有限公司

复合线线检验方法及检验频次

一根校直漆包线试样的一端除去绝缘,接到上接线端上,然后在金属圆柱上绕一圈。

漆包线的下端施加负荷表8规定的负荷,以保持试样与金属圆柱紧密接触。

试样应在室温下进行。

测量5个试样,记录5个击穿电压值。

表8施加在漆包线上的负荷

导体标称直径(mm)

负荷

(N)

导体标称直径(mm)

负荷

(N)

以上

及以下

以上

及以下

――

0.018

0.013

0.050

0.056

0.120

0.018

0.020

0.015

0.056

0.063

0.150

0.020

0.022

0.020

0.063

0.071

0.200

0.022

0.025

0.025

0.071

0.080

0.250

0.025

0.028

0.030

0.080

0.090

0.300

0.028

0.032

0.040

0.090

0.100

0.400

0.032

0.036

0.050

0.036

0.040

0.060

0.040

0.045

0.080

0.045

0.050

0.100

14.2.2扭绞法:

一根约400mm长的漆包线试样两端除去绝缘,对折后在扭绞机上扭绞成(125±5)mm的线对。

扭绞时施加线对上的力和扭绞数应符合表9的规定。

扭绞部分端环应

表9施加的线对上的力和扭绞数

导体标称直径(mm)

负荷

(N)

扭绞数

以上

及以下

0.100

0.250

0.85

33

0.250

0.355

1.70

23

0.355

0.500

3.40

16

0.500

0.710

7.00

12

0.710

1.060

13.50

8

1.060

1.400

27.00

6

1.400

2.000

54.00

4

2.000

2.500

108.00

3

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第9页

共13页

批准

***有限公司

复合线线检验方法及检验频次

剪断两处以使剪断处端头间距最大。

可弯曲端头使其间距合适,但应避免过分弯曲或损伤漆膜。

测量5个试样,记录5个击穿电压值。

15.漆膜连续性

15.1检验仪器:

烘箱、盐水针孔测试仪

15.2试验方法:

取样长度:

按表10执行

表10

导体直径

取样长度(m)

浸液长度(m)

≤0.060

1.5

1

≥0.060

6

5

15.2.1试验方法:

取长约6米的试样,按产品标准规定的要求对试样进行处理后,放入产品规定温度的烘箱中,进行10分钟的加热处理。

将会有3%酚酞酒精溶液适量地滴入02.%的食盐水中,随后将5米长度的试样浸入。

把溶液作为正极,试样作为负极。

施加直流12V的电压1分钟,检查针孔数。

16.热冲击

16.1检验仪器:

烘箱、卷绕机

16.2试样制取

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第10页

共13页

批准

***有限公司

复合线线检验方法及检验频次

导体标称直径≤1.60mm的漆包线按9.2.2制取试样。

导体标称直径>1.60mm的漆包线按9.2.3制取试样。

16.3试验方法:

取一根直线状试样,将其按产品标准规定直径的绕棒在卷绕机上卷绕10匝,各匝之间相互接触,卷绕时试棒以每秒1-3转的速度旋转。

漆包线不得拉伸和扭绞。

将卷饶好的试样放入产品规定温度的烘箱中加热30分钟。

然后从烘箱中取出试样,让其冷却至室温,使用1-10倍的放大镜检查漆膜有无开裂,试验进行3次,并记录。

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第11页

共13页

批准

***有限公司

复合线检验方法及检验频次

第二部分检验频次

1.检验频次按表11执行

表11

序号

检验项目

检验频次

首检

成检

1

外观

100%

100%

2

漆包线外径

100%

100%

漆膜厚度

导体直径

导体不圆度

3

导体电阻

100%

1/班

4

伸长率

100%

100%

5

柔韧性

100%

1/班

6

漆膜附着性

100%

1/班

7

耐热冲击

100%

1/周

8

耐软化击穿

100%

1/天

9

耐溶剂

/

/

10

击穿电压

100%

100%

11

耐刮

100%

/

12

漆膜连续性

100%

1/班

13

回弹角

100%

1/天

2、检验要求

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第12页

共13页

批准

***有限公司

复合线检验方法及检验频次

2.1首检:

首检是非常重要的检验工作,由当班检验员承担。

在下述情况下必须作首检:

2.1.1每次开机后的每一工位的首盘线。

2.1.2当漆的品种等发生变化时,每一规格的首盘线。

2.1.3当工艺进行重大调整后的首盘线(如炉温、车速等)。

2.2成品检验

2.2.1成品检验指首检合格后连续生产的漆包线。

检验频次中规定的全检和每班必检的项目由当班检验员承担,其余项目由抽样检验员承担。

2.2.2当班检验的检验记录按机台记录于漆包线检验记录中,抽样检验的检验记录按日期记录于抽样检验记录中。

2.2.3成品检验应注意的事项:

2.2.3.1检验中出现一项或多项零星不合格品时,检验人员应及时通知生产、技术等部门。

该部门应及时改进。

改进后经检验合格后连续生产的漆包线。

2.2.3.2检验中出现一项或多项批量不合格或客户有重大投诉时,品质管理部应会同技术、生产等部门对相关问题进行分析并评审。

可按实际情况对检验频次进行修改。

2.3出厂检验

2.3.1产品性能的出厂检验以成品检验的结果为依据。

2.3.2包装检验按GB6109.1-2008标准中的相关规定进行检验。

更改标记

更改单号

签名

日期

签名

日期

编制

校对

审核

第13页

共13页

批准