锅炉房设计计算书.docx

《锅炉房设计计算书.docx》由会员分享,可在线阅读,更多相关《锅炉房设计计算书.docx(20页珍藏版)》请在冰豆网上搜索。

锅炉房设计计算书

沈阳市纺织厂要求新建一个独立的锅炉房,生产饱和蒸汽以满足该厂生产、采暖、通风及生活用汽的需要。

设计的原始资料

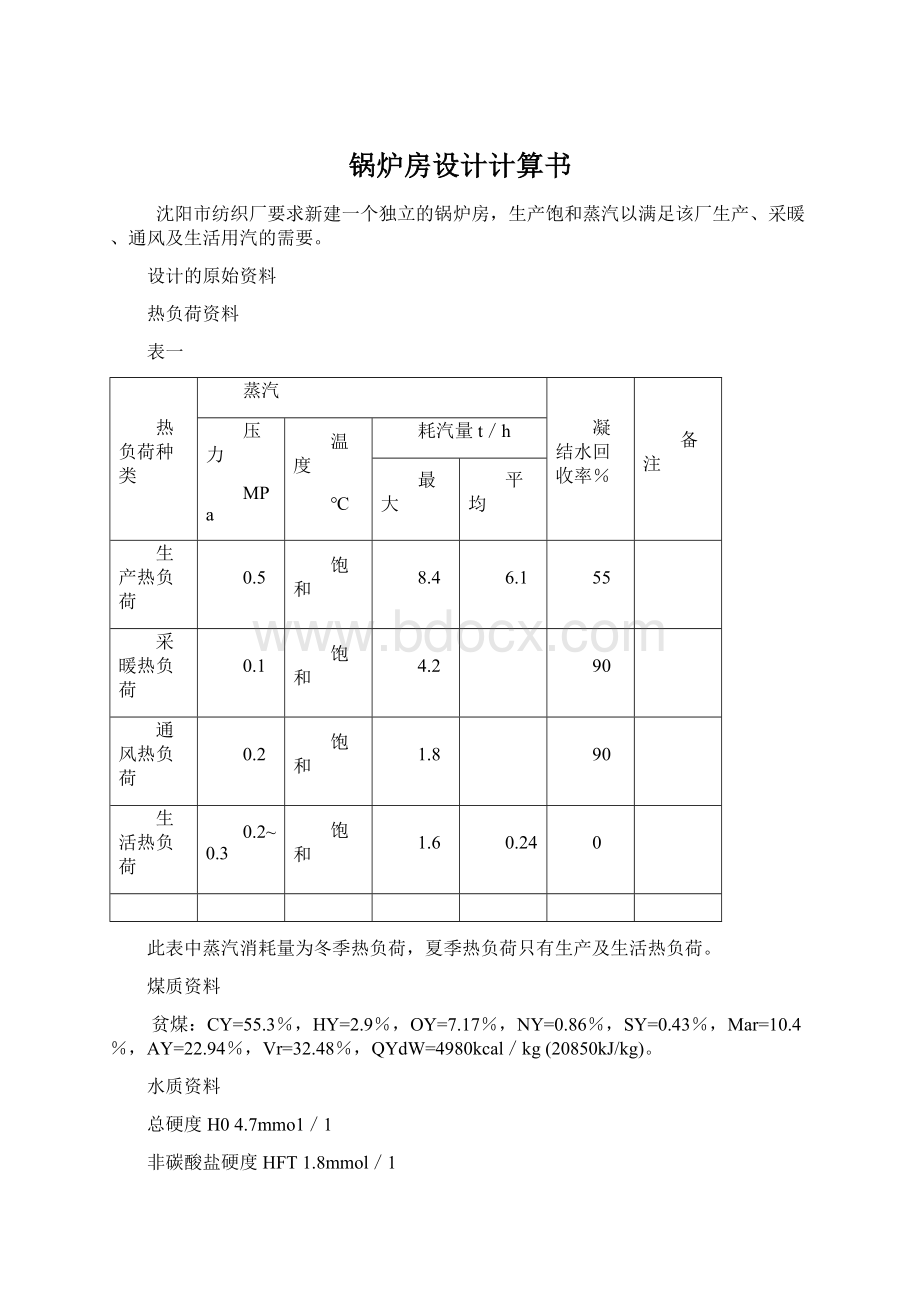

热负荷资料

表一

热负荷种类

蒸汽

凝结水回收率%

备注

压力

MPa

温度

℃

耗汽量t/h

最大

平均

生产热负荷

0.5

饱和

8.4

6.1

55

采暖热负荷

0.1

饱和

4.2

90

通风热负荷

0.2

饱和

1.8

90

生活热负荷

0.2~0.3

饱和

1.6

0.24

0

此表中蒸汽消耗量为冬季热负荷,夏季热负荷只有生产及生活热负荷。

煤质资料

贫煤:

CY=55.3%,HY=2.9%,OY=7.17%,NY=0.86%,SY=0.43%,Mar=10.4%,AY=22.94%,Vr=32.48%,QYdW=4980kcal/kg(20850kJ/kg)。

水质资料

总硬度H04.7mmo1/1

非碳酸盐硬度HFT1.8mmol/1

碳酸盐硬度HT2.9mmol/1

总碱度A2.9mmol/1

PH值7.4

溶解氧9.2mg/1

溶解固形物430mg/1

夏季最低水温20℃

冬季最低水温5℃

供水压力0.40MPa

气象与地质资料

冬季采暖室外计算温度-19℃

冬季通风室外计算温度-12℃

冬季室内计算温度18℃

采暖期室外计算平均温度-5.7℃

采暖天数152天

夏季通风室外计算温度28℃

大气压力冬季1020.8Mpa

夏季1000.7Mpa

平均风速冬季3.1m/s

夏季2.9m/s

最大冻土层深度1.48米

5.工作班次三班制,全年工作306天

二、锅炉选型和台数选择

锅炉房锅炉炉型的选择和台数的确定是锅炉房设计过程中首先要解决的原则问题,其正确合理与否,不仅影响到锅炉房辅助设备的选择、基本建设投资、能源消耗,而且还影响到以后工厂的生产和生活。

锅炉房计算热负荷

1、全厂热负荷资料

全厂热负荷资料是选择锅炉及确定锅炉房规模大小的依据。

因此,必须深入细致地摸清各车间生产工艺、生活及采暖通风等对供热的要求(如供热介质参数、负荷大小及使用情况等)。

如有条件可绘制处各车间的热负荷曲线,用热负荷曲线来确定锅炉房规模大小是最为合理,但实际上这种热负荷曲线较难取得,尤其是新建工厂往往无法求得,为此一般用公式来计算锅炉房得热负荷。

2、锅炉房热负荷的计算

在取得全厂各车间热负荷资料后,即可进行锅炉房热负荷得计算。

在计算时将全厂热负荷作具体分析,精打细算并作必要的经济技术比较,以决定锅炉房采用何种节能措施。

本设计只能以热负荷资料(参见表一)进行计算,按下述计算方法进行。

1.最大计算热负荷Qmax

Qmax=K(K1Q1+K2Q2+K3Q3+K4Q4)t/h

式中Q1、Q2、Q3、Q4:

分别为全厂生产、采暖、通风、生活最大热负荷,吨/时

K——管网热损失系数(一般常用1.05~1.08)及锅炉房自用蒸汽系数(应经计算求得,如有困难一般取1.05~1.07),考虑到蒸汽管网漏损较大和采用热力喷雾式除氧,锅炉房自用蒸汽较多等因素,因此K取为1.25;

K1——全厂生产最大耗汽量同时使用系数,一般常用0.7~0.9;

K2——全厂采暖最大耗汽量同时使用系数,一般常用1.0;

K3——全厂通风最大耗汽量同时使用系数,一般常用0.9~1;

K4——全厂生活最大耗汽量同时使用系数,一般常用0.5;

所以Qmax=K(K1Q1+K2Q2+K3Q3+K4Q4)

=1.25×(0.9×8.5+1.0×5.4+0.8×1.8+0.5×1.6)

=19.16t/h

非采暖季节最大计算热负荷为:

Qmax=K(K1Q1+K4Q4)

=1.25×(0.9×8.5+0.5×1.6)

=10.52t/h

2.平均计算热负荷

Qp=K(Qp1+Qp2+Qp3+Qp4)t/h式中Qp1、Qp2、Qp3、Qp4:

分别为全厂生产、采暖、通风、生活平均耗汽量吨/时;

K:

管网热损失系数及锅炉房自用蒸汽系数。

1)生产平均热负荷Qp1

生产平均热负荷Qp1根据各热用户的实际使用情况决定为6.1吨/时。

2)采暖及通风平均热负荷Qp2、Qp3

式中Q2、Q3——分别为采暖、通风热负荷t/h

tn——采暖室内计算温度℃

tpf——采暖期室外平均温度℃

tw——采暖期采暖(或通风)室外计算温度℃

所以

=

=3.3t/h

=

=1.3t/h

3)生活平均热负荷Qp1

生产平均热负荷Qp1根据各热用户的实际使用情况决定为0.24t/h。

综上所述平均计算热负荷

Qp=K(Qp1+Qp2+Qp3+Qp4)=1.25×(6.1+3.3+1.3+0.24)=13.55t/h

3.锅炉房年热负荷计算

锅炉房三班制运行,全年工作以306天计算

生产年热负荷D1=24×306×6.1=44798.4吨/年

采暖年热负荷D2=24×170×3.3=13464吨/年

通风年热负荷D3=24×170×1.3=5304吨/年

生活年热负荷D4=24×306×0.24=587.5吨/年

锅炉房年热负荷D=K(D1+D2+D3+D4)

=1.25×(44798.4+13464+5304+587.5)=70569.3吨/年

4.锅炉类型与台数的选择

在选择炉型时,首先要根据燃烧的煤种采用相应的燃烧方式。

根据已知条件选择层燃炉且燃烧设备为链条炉排。

选择工业锅炉的容量、参数,既要满足生产工艺上对蒸汽的要求,又要便于锅炉房的设计、锅炉配套设备的供应以及锅炉本身的标准化(参考锅炉参数系列GB1921-80)。

一、锅炉选型原则

在全厂热负荷和燃用煤种确定后,即可考虑锅炉类型的选择,决定锅炉类型的因数较多,可综合考虑下列要求:

1、锅炉型号的决定应根据热用户的要求和特点,必须满足供热负荷的需要,所选用的介质及参数也应符合用户的要求。

2、锅炉燃烧设备得选择,应根据采用的煤种和锅炉所适用的煤种范围。

对消烟除尘有利,尚需考虑操作得劳动强度要较轻,辅助能耗要少及金属消耗量要较少等因素。

3、同一锅炉房应尽量采用相同燃烧设备、相同容量的锅炉,以利于设计、施工、安装和运行管理。

4、所选用的锅炉应有较高的热效率和较底的基建投资、运行管理费用,并能经济而有效地适应热负荷变化。

二、锅炉台数确定原则

锅炉台数的确定要有利于适应最大热负荷和最底热负荷变化的要求,尽量做到昼夜之间、夏东季节都能灵活、经济运行。

根据锅炉房最大计算热负荷为19.16t/h,用汽参数为0.6Mpa以下的饱和蒸汽,燃料为贫煤,同时考虑该厂热负荷以生产负荷为主,生产用汽昼夜变化较大的特点,本设计确定选用SHL10-13-P型锅炉两台。

采暖季两台锅炉基本上满负荷运行,非采暖季一台锅炉运行。

锅炉的维修保养可在非采暖季进行,故本锅炉房不设置备用锅炉。

三、水处理设备的选择

给水处理

锅炉给水处理的目的是除去和调整水中的溶解物质,以避免锅炉结附水垢、金属腐蚀、造成受热面过热变形爆破;蒸汽带水积盐于蒸汽管道、阀门、用汽设备上,使阀门关闭不严;锅炉给水未经处理受热面结垢造成能源大量浪费。

给水处理设计的任务就是原水的水质选择恰当的水处理方式,保障锅炉的安全和经济运行。

给水总硬度≤0.04me/l

给水含氧量≤0.1mg/l

给水PH值>7

锅水总碱度≤20me/l

锅水含盐量3500mg/l

本锅炉房原水为城市自来水,其硬度不符合锅炉给水的要求,需进行软化处理。

1、软化系统选择

阳离子交换软化法处理效果稳定,设备及运行管理都比较简单。

而低流速逆流再生钠离子交换系统具有出水水质好,在生液的耗量低,且再生效果亦比顺流再生好等优点,故本设计水处理选用“低流速逆流再生”钠离子交换系统。

交换剂为树脂(001×7强酸阳离子),还原剂采用食盐。

选用两台钠离子交换器,轮流运行使用。

2、锅炉房总软化水量的计算

本设计锅炉房总软化水量Gzr等于锅炉房总给水量Gzg与锅炉房凝结水回收量Ghs之差。

Gzr=Gzg-Ghs

(1)锅炉房的总给水量

Gzg=D(1+pls+ppw)t/h

式中D——锅炉房额定总蒸发量,吨/时

pls——给水管路的漏损率,取0.5﹪

ppw——锅炉排污率,﹪

锅炉排污率的大小与给水品质有关,可根据给水及锅水的碱度和含盐量确定。

由下式计算,取二者较大值。

式中α——凝结水回水率

Ags——补给水中的碱度,2.3mmol/L或含盐量,426mg/l

Ag——锅水允许的碱度,18mmol/L或含盐量,3500mg/l

锅炉房凝结水总回收量Ghs=10.73t/h(详见后面计算)。

按碱度计算的锅炉排污率为

按含盐量计算的锅炉排污率为

综上所述:

按含盐量计算的锅炉排污率较大,故本设计锅炉排污率为6.4%。

所以锅炉的排污量为Dpw=D×Ppw=20×0.064=1.28t/h,最后求的锅炉房总给水量为Gzg=20+1.28+20×0.005=21.38t/h

(2)锅炉房凝结水总回收量

锅炉房凝结水总回收量Ghs,等于生产负荷、采暖负荷、通风负荷等厂区凝结回收量之和(不考虑除氧器凝结水回收量)。

生产负荷凝结水回收量为8.5×0.5=4.25t/h

采暖负荷凝结水回收量为5.4×0.9=4.86t/h

通风负荷凝结水回收量为1.8×0.9=1.62t/h

故锅炉房凝结水总回收量Ghs=4.25+4.86+1.62=10.73t/h

则锅炉房总软化水量为Gzr=Gzg-Ghs=21.38-10.73=10.65t/h

离子交换器的选择计算(见表)

序号

名称

符号

单位

计算公式

数值

备注

1

需要的软化水量

Q

m3/h

已知

10.65

2

进水总硬度

H0

mmol/L

已知

3.60

3

出水总硬度

H1

mmol/L

已知水质标准(≤0.03mmol/L)

0.03

4

离子交换剂

选用(001×7强酸阳离子)

树脂

5

软化速度

v

m/h

查表5-25

25

6

交换器计算截面积

F

㎡

F=Q/v

0.43

7

交换器同时工作台数

n

台

选用

1

8

交换器选用台数

台

2n

2

一台备用

9

交换器直径

Φ

m

选定

1.0

10

交换器实际截面积

F1

㎡

F1=0.785×Φ2

0.785

11

实际软化速度

v1

m/h

v1=Q/(n·F1)

13.6

12

树脂工作交换容量

e

mol/m3

查表5-25

900

13

交换层高度

h1

m

查表5-26

2.0

14

压层高度

h2

m

查表5-26

0.2

15

交换层树脂体积

V

m3

v1=F1·h1

1.57

16

交换器树脂总装截量

G

kg/台

查表5-26

1382

17

每台交换器工作交换容量

E

mol/台

查表5-26

1413

18

软化水产量

Qc

m3/台

Qc=E/(H0-HC)

395.80

HC≤0.03

19

再生置换软化水自耗量

qc

m3/(台·次)

查表5-26

1.60

20

软化供水量

Qg

m3/台

Qg=Qc-qc

394.20

21

交换器运行延迟时间

T

h

T=n·Qg/Q

37.01

T≥12~24

22

再生一次耗盐量

B

kg/台

查表5-26

141.3

Cy为氯化钠溶液质量百分数

23

配制再生液耗水量

Qb

t/(台·次)

Qb=0.001BNa/Cy-BNa/1000

1.88

24

再生用清水总耗量

Qh

m3/(台·次)

查表5-26

9.46

25

每台交换器周期总耗水量

∑Q

m3/台

∑Q=Qg+Qh+qc

405.26

26

交换器进水小时平均流量

Qp

m3/h

Qp=n·∑Q/T

10.95

27

交换器正洗流速

vz

m/h

查表5-25

18

28

交换器进水小时最大流量

Qmax

m3/h

Qmax=(n·v1+vz)F1

30.77

3、盐溶液制备设备的计算

本设计采用盐溶液池作为还原液的制备设备。

考虑到工业用盐含杂物较多,因此在浓盐液池中装有过滤装置。

盐溶液池的盐液制备系统

1-浓溶液池2-稀溶液池3-盐液泵

1)配制盐用水量Q1

t/(台·次)

其中B——每次还原的理论耗盐量,有计算得141.3kg

Cy——还原盐液浓度,一般5~8%,本设计取为7%

2)还原一次所需浓盐液池的溶积V1盐溶液池的盐液制备系统

m31-浓溶液池2-稀溶液池3-盐液泵

其中ρy——氯化钠溶液的密度,查的7%的密度为1.043g/cm3

3)还原一次所需稀盐溶液池的溶积V2

m3

其中K——储存食盐的天数,一般为5~10天

T——钠离子交换器延续运行时间(h)

ε——食盐的纯度,一般为0.96~0.98

ρ——食盐的视密度,按800kg/m3

综上所述,制备一混凝土盐液池,为了防腐在池内壁贴瓷砖。

具体参数见表

混凝土盐池设计尺寸

项目

单位

数据

钠离子交换器直径

mm

Φ1000

离子交换剂

001×7

交换剂层高

mm

2000

交换剂总工作交换容量

mmol/L

1570

再生一次耗盐量

kg/台

188.4

稀盐池容积

m3

3.1

食盐储存天数

d

15

浓盐池容积

m3

3.7

稀盐池尺寸(长×宽×高)

m

2×1.5×1.2

浓盐池尺寸

m

2×1.5×1.2

4)盐液泵的流量Qy

Qy=1.2F1Vyρy=1.2×0.43×4×1.043=2.15m3/h

其中Vy——盐溶液再生流速,取2~5m/h

离子交换器再生(盐液)系统简单,管路不长,盐溶液泵扬程Hy可取15~20米水柱。

综上所述,本设计所需盐溶液泵选用102-3型塑料泵两台,一台运行,一台备用。

盐泵流量6m3/h,扬程为20m;电机功率1.5kw,转速2900r/min。

5.锅炉给水的除氧

(1)决定除氧方法,选择除氧设备

该型锅炉要求给水含氧量低于0.1mg/l,给水温度为104℃,而原水中溶解氧含量高达9mg/l,故需除氧。

另一方面,对于单台蒸发量为6.5t/h以上的工业锅炉,按设计规范也应尽量考虑除氧。

因热力喷雾式除氧器有较好的效果,而且,当除氧器的出力在较大范围内变动时,除氧效果仍能保持稳定。

出水含氧量可降至0.03mg/l以下,能满足锅炉给水的水质要求。

锅炉房待待除氧的最大水量G

G=Gzg=20+1.28+20×0.005=21.38t/h

综合考虑上述因素,本设计选用QR3型喷雾式除氧器一台:

额定出力20t/h,工作压力0.02MPa,工作温度104℃。

选配一个10m3除氧水箱,以作锅炉给水箱之用。

(2)除氧器消耗量计算

t/h

除氧器耗汽量Dq约为2.29t/h。

然而,根据热力喷雾式除氧器的特点,当除氧器没有排汽冷却时,除氧器排气中蒸汽损失量约为除氧器总耗汽量的1%。

因此,除氧器实际耗汽量为

Gq=D×(1+1%)=2.31t/h

此量为连续排污扩容器产生的二次蒸汽量Gq’和锅炉供给除氧器的新蒸汽量Dxq之和。

连续排污扩容器产生的二次蒸汽量Dq’=220.6kg/h(详见后面计算)。

故除氧器新蒸汽耗量为

Dxq=2290-220.6=2069.4kg/h

(3)凝结水箱中混合水温的计算

凝结水和软水混合后的水温th可由下式决定

℃

式中Gzr.Ghs——软水量及厂区凝结水回水量,分别为10.65,10.73t/h;

Tzr.Ths——软水及凝结回水温度,分别为5、95℃。

能满足QR3型喷雾式热力除氧器对进水温度(40℃)的要求。

6.锅炉排污

(1)锅炉的排污系统

SHL10-13型锅炉有连续排污装置,设计中选用了连续排污扩容器一台,以回收部分排污水的热量。

扩容器产生的二次蒸汽用于给水除氧,排出的高温热水引至排污降温池,冷却至40℃以下再排入下水道。

锅炉的定期排污引入排污降温池,冷却至40℃以下再排入下水道。

为了锅水化验需要,每台锅炉单独设有一台锅水取样冷却器。

排污扩容器选择计算

在排污扩容器中,由于压力降低而汽化所形成的二次蒸汽量Dq’可按下式计算:

kg/h

式中Dpw’——进入扩容器的排污水量,近似取用锅炉排污量,Dpw’≈Dpw=1.28吨/时;

i’——锅炉工作压力下饱和水的焓,P=1.3MPa,i'=826kcal/kg;

i1’——扩容器工作压力下饱和水的焓,取用1表压,i1’=502kcal/kg;

i1”——扩容器压力下饱和蒸汽的焓,2706kcal/kg;

x——二次蒸汽的干度,本设计取0.98;

η——排污管热损失系数,设计取0.97。

扩容器所需的容积

V=

m3

式中K——容积富裕系数,本设计取1.4;

V——二次蒸汽比容,其值为0.9018m3/kg;

Rv——扩容器中,单位溶积的蒸汽分离强度,设计取600m3/m3·h。

根据计算所需扩容器容积,本设计选用Φ650型连续排污扩容器一台,其容积为0.8m3。

(四)汽水系统的设计

1.给水系统

给水系统的组成

根据锅炉房容量、凝结水为余压回水以及给水采用热力喷雾除氧等多种因素,本锅炉房采用二级给水系统.凝结回水及软水(锅炉补给水)都流入锅炉房凝结水箱,然后由除氧水泵将水送至除氧器除氧。

除氧后,由锅炉给水泵升压,经锅炉房采用集中给水系统。

给水泵的选择

考虑本锅炉房是三班制,全年运行,并以生产负荷为主,故设计选用三台给水泵。

三台电动给水泵(两用一备),一台蒸汽往复泵作为备用水泵。

按规范规定,本设计两台并联工作电动给水泵所需满足的流量为

Qdd=1.1Gzg=1.1×21.38=23.5t/h

单台汽动给水泵流量为

Qdd=1.1Gzg=0.4×21.38=8.56t/h

给水泵扬程

H=H1+H2+H3+H4=132+5+8+2=147m

式中H1——锅炉在设计使用压力下安全阀的开启压力m

H2——省煤器和给水管道的阻力m

H3——给水系统最高和最底的水位差m

H4——附加扬程m

根据计算,本设计选用DG12-50型电动给水泵三台,单台流量为12.5m3/h,扬程为150m;电机功率18.5kw,转速2950r/min。

ZQ-G9/15型汽动给水泵一台,流量为9m3/h,扬程为150m。

给水箱的容积和安装高度

给水箱的容量主要根据锅炉房的容量和软水设备的设计出力、运行方式等来确定。

本锅炉房按30分钟的总蒸发量计算,选用容积为10m3的除氧水箱一个作为锅炉房的给水箱。

给水箱检修或清洗时,短时期内锅炉给水由锅炉给水泵由凝结水箱抽水供给,此时给水暂不除氧。

除氧水箱出口水温104℃,为使水泵安全可靠运行,给水箱设于标高为7米的除台上。

除氧水泵和凝结水箱的选择

回锅炉房的凝结水和软水混合输送,混合水量Gh=Gzr+Ghs=23.5t/h,则本设计除氧水泵的流量为

Qzy=1.1Gzg=1.1×21.38=23.5t/h

鉴于除氧器工作压力为0.02MPa、凝结水箱最低水位与除氧器凝结进口的高差有10m左右以及锅炉房中凝结水输送管路较短,水温又低(50℃),故选用3BA-9A型电动泵两台,一台运转,一台备用;每台除氧水泵流量为25t/h,扬程为26.2米水柱。

由于软水全部通入凝结水箱,当除氧器检修时,凝结水箱还兼作锅炉给水箱使用,故凝结水箱容积确定的原则与给水箱相同。

又顾及凝结水箱置于地下建筑物内,为节约投资,减少地下构筑物体积,故选容积为20m3的凝结水箱一个;且一隔为二,以备检修时,可相互切换使用。

厂区凝结水利用疏水器后的剩余压力返回锅炉房。

凝结水箱设于锅炉房-2.00米的标高上;凝结水箱最低水位至凝结水泵中心,保持不小于0.5m距离。

2.蒸汽系统

蒸汽母管采用单管系统。

锅炉生产的蒸汽大部分通过蒸汽母管引至分汽缸,而后再分配至各热用户。

锅炉房蒸汽泵用汽自分汽缸引出;锅炉蒸汽吹灰的用汽,直接由副汽管引出。

根据蒸汽总流量为20t/h,蒸汽压力1.3MPa,蒸汽流速取10m/s,本设计分汽缸选用Ø325×8mm。

3.主要管道直径决定

锅炉房中各管道内径Dn,可按推荐流速w由下式计算,结果及选用直径见表5-7。

式中G—管内介质的重量流量,t/h

v—管内介质的比容,m3/kg

表5-7

锅炉房汽水系统中与设备直接相连接的管道,其直径与设备上管道的引入或引出管管径相同。

(五)通风系统的设备选择计算

锅炉通风计算,是计算锅炉在额定负荷下通风系统的流通阻力,其目的是为选用送、引风机和合理布置风、烟道提供依据。

本锅炉房为平衡通风系统,阻力计算包括空气吸入口到炉膛的空气阻力和炉膛到烟囱出口的烟气阻力两大部分。

其中锅炉本体的烟风阻力由锅炉厂气体动力计算提供;除尘器阻力由产品样本查取。

本设计所进行的仅是风、烟道和烟囱的阻力计算。

送风系统简图

1-冷风吸入口2-吸气风箱3-送风机

4-冷风道5-空气预热器6-热风道

7-送入炉膛

烟气量的计算

(1)锅炉排烟流量

从空气预热器出口至除尘器入口一段烟道的阻力,按锅炉排烟流量和排烟温度计算。

已知排烟浓度=179℃、过量空气系数=1.8,所以

空气预热器后的实际烟气溶积流量为

其中理论空气量以及计算燃料消耗量,分别由燃烧计算和锅炉热平衡(B=1482.3公斤/时、q4=12.1%)提供。

风机处的烟气流量

从除尘器出口至锅炉房总烟道的这段烟道阻力,则按引风机处的烟气流量和温度进行计算。

烟气温度由下式确定:

其中为空气预热器后烟道中的漏风系数,对钢制烟道按每10米0.01计,除尘器为0.05。

所以,引风机处的烟气流量为

风量的计算

计算风道阻力所必需的各段空气容积流量

冷风流量

其中炉膛出口过量空气系数为1.5,炉膛及空气预热器漏入烟道的漏风系数分别为0.1及0.05。

(2)热风流量

已知空气预热温度trk=140℃,所以热风风道中的流量为

以上计算结果,汇总于表5-8。

3.烟、风道断面尺寸的确定

烟风道断面积(或流速)可由下式计算,并将结果列于表5-9中。

式中V—空气量或烟气量,米3/秒;

w—空气或烟气流速,米/秒。

4.烟囱高度及断面的确定

(1)烟囱高度

对机械通风的锅炉房,烟囱的作用主要不是用来产生引力,而是根据环境的要求

预热器的阻力

由锅炉空气动力计算书中查知,空气预热器的流动阻力为

出口热风道的阻力

计算方法与进口冷风道阻力计算相同,由空气动力计算提供,其金属、水泥热风道的阻力分别为6.18和10.53公斤力