数控编程教程.docx

《数控编程教程.docx》由会员分享,可在线阅读,更多相关《数控编程教程.docx(47页珍藏版)》请在冰豆网上搜索。

数控编程教程

第二章数控编程中的GM代码

1、准备功能G代码

(1)说明:

准备功能G代码是设立机床工作方式或控制系统工作方式的一种命令。

因其地址符规定为G,故又称为G功能或G指令。

它的后面一般为两位数(00~99),也有极少数机床系统为三位数(非标准化规定)。

(2)格式:

G00X_Z_或G01X_Z_F__

如G00X60Z5或G01X80Z0F100

其中G00或G01为G代码,后面的数字为坐标值及进给速度。

目前,其G代码标准化规定的程度不是很高,在具体编程时必须按照所用的系统说明书的具体规定使用,切不可盲目套用。

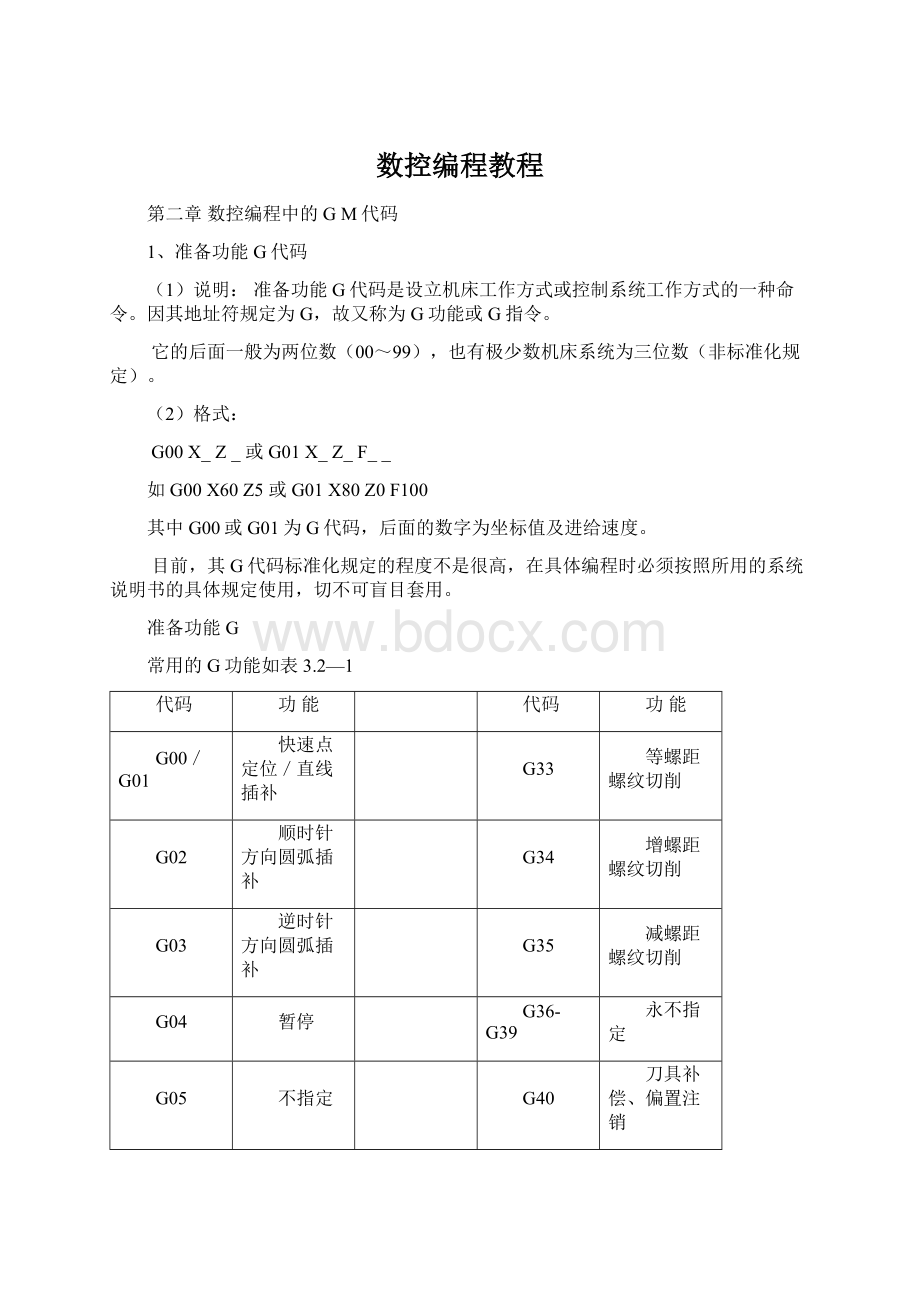

准备功能G

常用的G功能如表3.2—1

代码

功能

代码

功能

G00/G01

快速点定位/直线插补

G33

等螺距螺纹切削

G02

顺时针方向圆弧插补

G34

增螺距螺纹切削

G03

逆时针方向圆弧插补

G35

减螺距螺纹切削

G04

暂停

G36-G39

永不指定

G05

不指定

G40

刀具补偿、偏置注销

G06

抛物线插补

G41/G42

刀具补偿(左、右)

G07

不指定

G43/G44

刀具偏置(正、负)

G08/G09

加速、减速

G45-G52

刀具偏置(+—0)

G10-G16

不指定

G53

坐标轴注销

G17-G19

坐标平面选择

G54-G59

坐标轴选择

G20-G32

不指定

G60

准确定位1(精)

代码

功能

代码

功能

G61

准确定位1(中)

G93

时间倒数、进给率

G62

快速定位(粗)

G94

每分钟进给

G63

攻螺纹

G95

主轴每转进给

G64-G67

不指定

G96

恒线速度

G68/G69

刀具偏置(内角、外角)

G97

主轴每分钟转数

G70-G79

不指定

G98

不指定(每分钟进给)

G80

固定循环注销

G99

不指定(主轴每转进给)

G81-G89

固定循环

G90

绝对编程

G91

增量编程

G92

预置寄存

说明:

①指定了功能的代码,不能用于其他功能。

②“不指定”代码,在将来有可能规定其功能。

③“永不指定”代码,在将来也不指定其功能。

2、辅助功能字M

辅助功能字用以指令数控机床中的辅助装置的开关动作或状态。

因其他地址符规定为M,故又称为M功能或M指令,它的后面一般由两位数(00~99),也有少数的数控系统使用三位数。

由于数控机床实际使用的符合ISO标准规定的这种地址符(见表3.2—2),其标准化程度与G指令一样不高,故仍应按照所用的数控系统(说明书)的具体规定使用,不可盲目套用。

辅助功能字M

表3.2—2

代码

功能

代码

功能

M00

程序停止

M32-M35

不指定

M01

计划停止

M36/M37

进给范围1/2

M02

程序结束

M38/M39

主轴速度范围1/2

M03

主轴须时针方向

M40-M45

齿轮换挡,或不指定

M04

主轴逆时针方向

M46、M47

不指定

M05

主轴停止

M48

注销M49

M06

换刀

M49

进给率修正旁路

M07/M08

2号、1号切削液开

M50/M51

3号,4号切削液开

M09

切削液关

M52-M54

不指定

M10/M11

夹紧,松开

M55/M56

刀具直线位移,位置1/2

M12

不指定

M57-M59

不指定

M13

主轴须时针,切削液开

M60

更换工件

M14

主轴逆时针,切削液开

M61/M62

工件直线位移,位置1/2

M15/M16

正,负运动

M63-M70

不指定

M17/M18

不指定

M71/M72

工件角位移,位置1/2

M19

主轴定向停止

M73-M89

不指定

M20-M29

永不指定

M90-M99

不指定

M30

纸带结束

M31

互锁旁路

第二节 外圆车削(G00/G01)

一、G00快速点定位

1、格式:

G00X__Z__:

快速定位

2、说明:

(1)XZ是终点的坐标值。

3、使用范围:

(1)使用于快速进退刀,空行程的走刀。

(2)G00时各轴快速移动的速度由厂家设定,F在此无效。

在实际加工中可通过倍率开关进行调节。

(3)常见的G00四种进给方式:

如图3.2—3所示

①A--B

②A—C--B

③A—E--B

④A—F--B

4、编程实例:

1)、G00在绝对和增量方式中编程

①G90

G00X60Z60

或G00X60

G00Z60

②G91

G00U40W50

或G00U40

G00W50

二、G01直线插补

1、格式:

G01X__Z__F__

G01X__F__

G01Z__F__

2、说明:

X、Z为终点的坐标值,

F为进给速度;

3、使用范围:

(1)直线插补,用于加工外圆、端面、台阶等平行于某一坐标轴的直线运动或两轴联动。

其进给速度F的大小根据工作情况由编程人员确定,在实际工作中可通过方式按钮的倍率进行调节。

(2)进给速度F有三种表示方法:

a、每分钟进给(mm/min) b、每转进给(mm/r) c、代码表示

(3)G00 G01具有模态功能,简化编程内容。

4、走刀路线:

1)G01在绝对和增量方式中编程:

①G90

G01X20Z10F100

G01X40Z30F100

G01Z60F100

②G91

G01U0W0F100

G01U20W20F100

G01W30F100

5、实例加工:

1)阶台轴的加工(如图)

O0001程序号

N01G92X100Z20建立工件坐标系

N02M03S600T0101主轴正转,选择01号刀具

N03G00X65Z2 快速定位到(65、2)处

N04G01X55F100

N05G01Z-50F100直线插补 车Ф55外圆

N06G01X60F300

N07G01Z2 退刀

N08G01X50F100

N09G01Z-30F100直线插补 车Ф50外圆

N10G01X56

N11G01Z0 退刀

N12G01X46

N13G01X50Z-2F100 倒角加工(2X45º)

N14G01X52F200

N15G00X100Z20快速退刀,为下一步换刀作准备

N16M05 主轴停转

2)直线插补加工锥度及倒角

如下图所示:

O0002

N01G92X120Z30 建立工件坐标系

N02M03S700T0101 主轴正转700转每分钟

N03G00X35Z5 快速定位

N04G01X26Z0F80

N05G01X30Z-2F80 倒角2X45度

N06G01Z-15F80 加工Ф30外圆

N07G01X40Z-35F80 加工锥度

N08G01Z-55F80 加工Ф55外圆

N09G01X45F200 退刀

N10G00X120Z30 回程序原点

N11M05 主轴停转

3、)G50工件坐标系的建立(预置寄存)

格式:

G50X__Z__

X、Z:

程序原点在编程坐标系中的位置

说明:

(1)用以设置加工过程中刀尖的起始点及加工过程中的换刀点位置

(2)经绝对值方式输入,其值一般为正值

(3)加工原点应在编程坐标系中设置

如图3.2—6所示:

建立工件坐标系(程序原点设置)

G50X60Z30

将加工原点设在离中心线60mm处,离端面30mm处。

(试车外圆表面,X不动,沿Z方向退刀,测量外圆表面直径,得出X值,输入给刀具形状补正参数中;试车端面,Z不动,沿X方向退刀,将Z值输入给刀具形状补正参数)。

然后,使刀具远离工件一个安全距离,换刀,完成其它刀具对刀步骤。

此过程通过试车对刀,实际上完成了工件坐标系的确定。

三、M功能及换刀指令

(1)主轴功能M03M04M05

格式:

M03S__主轴逆时针旋转

M04S__主轴顺时针旋转

M05主轴停止

作用:

主轴正转、主轴反转、主轴停止

其S为主轴转速(r/min)转/每分。

如M03S800r/min为主轴逆时针旋转,转速为每分钟800转。

(2)换刀功能M06

格式:

M06T____

M06T________

作用:

换刀指令,调用程序中的刀具;

其T后面由两位数或四位数组成;

如:

T10T0101前面1、01为刀具号,后面0、01为刀补号,表示1号刀具带1号刀补。

(3)程序结束指令M02、M30

M02表示程序结束,刀具执行到此指令停止运行,主轴停转;M30表示程序结束,刀具执行到此指令停止运行,主轴停转,且光标返回到程序首(为加工下一工件准备)。

第二节圆弧的加工(G02 G03)

一、(G02/G03)圆弧插补

(1)顺时针圆弧插补G02

格式:

G02X__Z__R__F__

G02I__K__F__

(2)逆时针圆弧插补G03

格式:

G03X__Z__R__F__

G03I__K__F__

说明:

(1)X、Z:

圆弧终点坐标,可以用绝对值或增量值编程;

(2)R表示圆弧半径。

(3)IK表示圆心相对于圆弧起始点的距离。

F:

进给量

二、注意事项:

(1)X、Z:

圆弧终点坐标,可以用绝对值或增量值编程

(2)圆弧≤180,用+R表示,圆弧半径圆弧≥180时用-R表示。

(3)I、K:

圆心相对于圆弧起点的坐标。

(4)I、K一般可作整圆的加工,R则不可描述整圆加工使用。

(5)圆弧旋向的判别

1)对于后置刀架车床床(从+Y轴的上方向下观察):

沿着不在圆弧平面(X、Z)内的第三坐标轴Y轴的正方向望负方向看去,顺时针方向为G02,逆时针方向为G03。

2)对于前置刀架车床(从—Y轴的下方向上观察):

沿着不在圆弧平面(X、Z)内的第三坐标轴Y轴的负方向望正方向看去,顺时针方向为G03,逆时针方向为G02。

如图3.2-7所示:

图3.2-7a) b)

后置刀架,刀架在操作者外侧 前置刀架,刀架在操作者内侧

三、编程实例(前置刀架)

用绝对编程G90格式加工如下图所示的圆弧零件,

其精加工程序内容:

1)用圆弧R编程方式绝对编程G90格式:

%123 程序名

N1G92X100Z10建立工件坐标系,起刀点

N2M03S700 主轴正转,每分钟700转

N3T0101选择1号刀具,带1号刀补

N4G00X0Z3 快速定位(0,38)位置

N5G01Z0F60 直线插补接近工件

N6G03X30Z-15R15 加工R15圆弧

N7G02X50Z-25R10 加工R10圆弧

N8G01Z-35加工50外圆

N9G01X52退刀

N10G00X80Z100快速返回起始点

N11M05主轴停转

N12M30光标返回程序首。

2)用圆弧I、K编程方式:

加工如上图所示的圆弧零件

O006 程序名

N1G50X80Z100 建立工件坐标系,起刀点

N2M03S800 主轴正转,每分钟800转

N3T0101 选择1号刀具,带1号刀补

N4G00X0Z38 快速定位到(0,38)位置

N5G01Z35F60 直线插补接近工件

N6G03X30Z20I0K-15 加工R15圆弧

N7G02X50Z10I10K0 加工R10圆弧

N8G01Z0 加工50外圆

N9G01X52 退刀

N10G00X80Z100 快速返回起始点

N11M05 主轴停转

N12M30 光标返回程序首

三、扩展知识

后置刀架加工程序:

1)用圆弧R编程方式:

其精加工程序内容:

O001 程序名

N1G50X80Z100 建立工件坐标系,起刀点

N2M03S700 主轴正转,每分钟700转

N3T0101 选择1号刀具,带1号刀补

N4G00X0Z38 快速定位到(0,38)位置

N5G01Z35F60 直线插补接近工件

N6G03X30Z20R15 加工R15圆弧

N7G02X50Z10R10 加工R10圆弧

N8G01Z0 加工50外圆

N9G01X52 退刀

N10G00X80Z100 快速返回起始点

N11M05 主轴停转

N12M30 光标返回程序首

2)用圆弧I、K编程方式增量编程G91:

其精加工程序内容:

:

O007程序名

N1G50X80Z100 建立工件坐标系,起刀点

N2M03S800 主轴正转,每分钟800转

N3T0101 选择1号刀具,带1号刀补

N4G00X0Z38 快速定位到(0,38)位置

N5G01W-3F60 直线插补接近工件

N6G03U30W-15I0K-15 加工R15圆弧

N7G02U20W-10I10K0 加工R10圆弧

N8G01W-10加工50外圆

N9G01U2退刀

N10G00X80Z100快速返回起始点

N11M05主轴停转

N12M30光标返回程序首

第三节螺纹加工(G32)

一、预备知识:

1、G32螺纹加工指令

(1)直螺纹加工:

格式:

G32 X(U)__Z(W)__F__

说明:

X(U)---直径上的终点坐标值

Z(W)---加工螺纹走刀长度

F---螺距

2、注意事项:

1)G32属单一螺纹加工,加工中不能执行循环加工,要有G00或G01指令配合使用;

2)螺纹加工必须设置升速进刀段与降速退刀段,其经验公式如下;

3)主轴转速与螺距是相关联并相制约的,改变主轴转速的百分率,将切出不规则的 螺纹;

升速进刀段δ1=S•L/1800x3.065

降速退刀段δ2=S•L/1800

S—主轴转速

L—导程

4)在螺纹加工过程中株主轴倍率有效,但在切螺纹中,如改变了倍率,由于升降速的影响不能切出正确的螺纹。

5)加工螺纹中,进给速度倍率无效,固定在100%。

3、加工实例:

如下图所示:

(以工件右端为工件坐标原点)

其螺纹加工程序内容:

O1234 程序名

G92X120Z5 建立工件坐标系,起刀点

M03S400T0101 主轴正转,400r/min

G00X32 快速定位到(32,5)处

G32X29Z-45F2.0 螺纹加工

G01X32F200直线退刀

G00Z5快速退刀

G32X28Z-45F2.0 螺纹加工

G01X32F200 直线退刀

G00Z5退刀

G32X27.4Z-45F2.0 螺纹加工

G01X32F200 直线退刀

G00X120Z5退刀,返回起始点

M05主轴停转

M30光标返回程序首

说明:

Z5和Z-45为螺纹的升速进刀段和退刀降速段(经验值)

二、扩展知识:

1、多头螺纹的加工

2、锥螺纹加工:

格式:

G32 X(U)__Z(W)__F__

X---直径上的终点坐标值,U为从起刀点到螺纹指定直径的距离

Z---加工螺纹走刀长度,W为从起刀点到螺纹指定长度的距离

F---螺距,当多头时为导程

说明:

1)G32锥螺纹属单一过程螺纹加工,加工中要有G00或G01指令配合使用;

2)螺纹加工必须设置升速进刀段与降速退刀段,其经验公式如上;

如下图所示锥螺纹加工程序:

程序名:

O0001

N1G00X25Z5快速定位

N2G33X49Z-65F__ 加工螺纹

N3G01X52F100

N4G00Z5退刀

N5G00X26 定位

N6G33X48Z-65F__ 加工螺纹

N7G01X52F100

N8 G00Z5 退刀

3、螺纹的测量方法-环规

1)、螺纹环规测量,是一种综合测量法,就是对螺纹的各项尺寸用螺纹量规进行综合性的测量。

螺纹量规包括螺纹环规和螺纹塞规两种,见下图所示。

图 螺纹塞规、环规

螺纹环规用来测量外螺纹,螺纹塞规用来测量内螺纹。

它们的一端为过端,另一端为止端。

在测量时,如果过端能刚好拧进去,而止端不能拧进,说明螺纹精度符合要求。

在使用中,如发现过端难以拧进,应对螺纹的直径、牙形和螺距等进行检查,经修正后再用量规检验,千万不能硬拧量规,使量规严重磨损甚至损坏。

4、螺纹的测量方法-螺纹千分尺

1)、用螺纹千分尺测量螺纹中径,如下图4.1-2所示。

螺纹千分尺的刻度原理和读数方法和外径千分尺相同,的不同的是螺纹千分尺附有两套(60和55)适用于不同螺距的测量头,可根据测量的需要进行选择,然后插入千分尺的轴杆和钻座的孔中(见图4.1-2)。

但必须注意,在更换测量头之后,必须调整钻座的位置,使千分尺对准零位。

在测量时,两个跟纹 型角相同的测量头正好卡在螺纹的牙侧上。

从4.1-3图中可以看出,1、2、3、4是一个平行四边形,因此测得尺寸AD就是螺纹中径的实际尺寸。

图螺纹中径测量

2)、螺纹千分尺外观图形见下图:

图4.1-2 螺纹千分

第三章固定循环车削

第一节外圆固定循环车削G90

FANUC系统的车削固定循环也分为单一固定循环和复合固定循环两类。

循环指令中的格式及地址码含义如下。

预备知识:

一、G90外圆的固定循环

1、格式:

G90X(U)_ Z(W)_ F_

2、说明:

X、Z——终点坐标值

F —— 走刀速度

单一固定循环,主要用于圆柱面的循环切削。

3、编程实例:

1)G90加工圆柱面切削循环,如下图

刀具从循环起点(刀具所在的位置)开始矩形循环,最后又回到循环起点。

图中红线表示刀具按快速运动,实线表示按F指定的工作进给速度运动。

其加工顺序按1、2、3、4进行。

2)加工程序:

O1688 程序名

N10G54 G98 指定工件坐标系

N15M03S800 主轴正转

N20T0101 选择01号刀具

N25G00X65Z5 快速定位

N30G90X55 Z-30F100 循环加工1

N35X50循环加工2

N40X45循环加工3

N45X40循环加工4

N50G00X120Z50 快速返回换刀点

N55M05 主轴停转

N60M30 程序结束

%程序结束符

扩展知识:

(利用G90完成台阶轴的加工)

注意:

循环指令中刀具起点的设置

第二节G90加工锥度循环

指令:

G90

格式:

G90X(U)_ Z(W)_ R_ F_

说明:

X、Z——终点坐标值

R:

循环起点与终点的半径之差

F ——走刀速度

单一固定循环,主要用于圆锥面的循环切削。

注意事项:

1、如下图所示,刀具从循环起点开始沿径向快速移动,然后按F指定速度沿锥面运动,到锥面另一端后沿径向以进给速度退出,最后快速返回到循环起点。

其加工顺序按1、2、3、进行。

2、由于刀具沿径向移动是快速时给,为避免打刀,刀具在Z向应有一定的安全距离。

所以考虑I时,应按延伸后的值进行考虑(如图I应是-6.2,而不是-5)。

3、采用编程时,应注意I的符号,确定的方法是:

锥面起点坐标大于终点坐标时取正,反之取负。

4、工艺分析:

此零件由锥面与台阶外圆组成,加工余量不大,且结构较简单,用一把93°外圆车刀即可完成粗、精加工。

由于此章节讲述的是锥面加工方法,其他部分加工程序已省略,只完成了锥面程序。

5、采用FANUC0i系统。

加工图1.3-1所示的程序如下:

圆锥轮廓程序为:

O1234程序名

N5G54G98用G54指定工件坐标系,指定每分钟进给

N10M03S800主轴正转,转速为800r/min

N15T0101选择1号刀具,导入1号刀具刀补

N20G00X120Z50快速到达起刀点

N25X62Z5快速到达循环起始点(图中刀具位置)

N30G90X60Z-20I-6.2F100循环加工1,以100mm/min进给

N35X55循环加工2

N40X50循环加工3

N45G00X120Z50快速返回到起刀点

N50M05主轴停转

N55M30程序结束

扩展知识:

1、锥体余量去除方法有几种?

并画出其走刀路线图。

2、倒锥的加工方法,及其编程。

(R)值的正负区分。

第三节 螺纹的循环指令(G92)

预备知识:

指令:

G92螺纹切削循环指令,

格式:

G92X-Z-F-(公制螺纹)

G92X-Z-I-(英制螺纹)

说明:

X Z-终点的坐标值。

G-螺距(导程)

I-英制螺纹,I是非模态指令。

注意事项:

1)螺纹加工必须设置升速进刀段与降速退刀段,其经验公式如下;

2)主轴转速与螺距是相关联并相制约的,改变主轴转速的百分率,将切出不规则的 螺纹;

升速进刀段δ1=S•L/1800x3.065

降速退刀段δ2=S•L/1800

S—主轴转速

L—导程

3)在螺纹加工过程中株主轴倍率有效,但在切螺纹中,如改变了倍率,由于升降速的影