压铸简易教程.docx

《压铸简易教程.docx》由会员分享,可在线阅读,更多相关《压铸简易教程.docx(10页珍藏版)》请在冰豆网上搜索。

压铸简易教程

简易压铸教程

一、压射过程的阶段及运动方式和作用

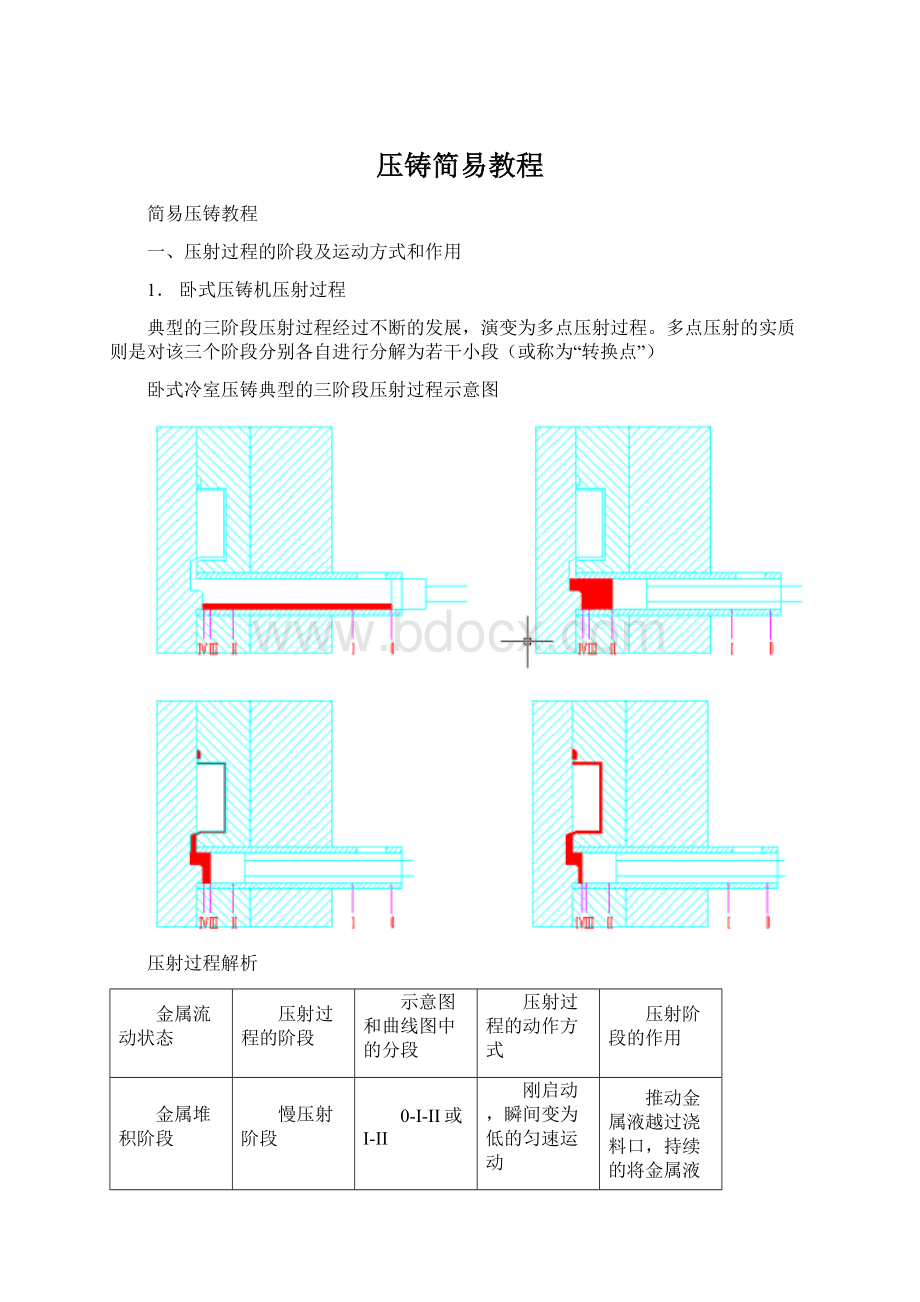

1.卧式压铸机压射过程

典型的三阶段压射过程经过不断的发展,演变为多点压射过程。

多点压射的实质则是对该三个阶段分别各自进行分解为若干小段(或称为“转换点”)

卧式冷室压铸典型的三阶段压射过程示意图

压射过程解析

金属流动状态

压射过程的阶段

示意图和曲线图中的分段

压射过程的动作方式

压射阶段的作用

金属堆积阶段

慢压射阶段

0-I-II或I-II

刚启动,瞬间变为低的匀速运动

推动金属液越过浇料口,持续的将金属液推到模具的浇口处。

金属的填充过程

快压射阶段

II-III

慢压射阶段的瞬间,立即转换为高的匀速运动。

金属突破浇口的阻力而高速填充到模具的型腔为止。

金属凝固阶段

增压阶段

III-IV

压射行程即将终了,压射动作骤然受到制动,压射压力突然递增

金属液充满型腔后,而在高的压力作用下凝固而成为铸件

卧式冷室压铸典型的三阶段奔压射曲线示意图

二、压铸合金

压然合金通常为有色金属,按目前的用量来说,依次为铝合金,锌合金、镁合金和铜合金。

黑色金属中的铸铁也可以采用压铸,但用量很少。

在几种压铸机中,卧式冷室压铸机具有技术含量高,通用性大、性能参数宽、型号规格多(特别是大型)等特点,上述的压铸合金都可以在卧式冷室压铸机上生产。

1.压铸铝合金

压铸铝合金的密度为2.5~2.9g/cm3。

压铸铝合金的特点:

优点:

比强度大(强度/密谋=9~15);烦蚀性、烦磨性好;导热性、导电性好;切削性能好

缺点:

铝硅系合金易粘模;对金属坩埚有较强的腐蚀;体收缩大,易产生缩孔。

2.压铸锌合金

压铸用锌合金密度为6.6~6.7g/cm3

压铸锌合金的特点:

优点:

熔点低,不易粘模、填充性能良好、电镀性好多用于常温场合。

缺点:

锌合金易老化、抗腐蚀性差且易生成晶间腐蚀导致强度和尺寸发生变化。

3.压铸镁合金

压铸镁合金的密度为1.77~1.81g/cm3

压铸镁合金的特点

优点:

比强度大(强度/密度=14~15);刚度和减震性好。

缺点:

易氧化,要求熔化、保温设备结构复杂、工艺性复杂;高温脆性,热裂倾向大;高温强度稍差;耐蚀性差。

4.压铸铜合金

压铸铜合金的密度为8.2~8.5g/cm3

压铸铜合金的特点

优点:

力学性能好;导电导热好;耐磨性好;耐蚀性好。

缺点:

熔点高,模具和压机的寿命低;成本高。

三、压铸工艺参数

压铸工艺参数

(1)----压力参数

压力是取得铸件组织致密和轮廓清晰的主要因素。

1.压射力

1.1压射力及其计算

压射力是压铸机压射机构中推动压射活塞的力。

压射力的计算公式为:

py=Pg(П*D*D/4)。

式中:

py—压射力,KN

Pg—压射缸压射腔内的工作液压力,对于未增压前的压力,即为蓄能器的压力或液压系统的工作压力。

MPa。

D—压射缸的内径或冲头的直径。

mm

现在大多数压机采用增压机构,增压后,压射缸里的工作液压力便增大为pgz,于是增压后的压力pyz=Pgz(П*D*D/4)。

py称为压射力或射料力;pyz称为增压压力。

2.比压

2.1比压及其计算

比压称为压强,是压室内金属在单位面积上所受的压力。

比压分为压射比压和增压比压。

2.2压射比压

压射过程示意图中,越过浇料口阶段0-I,金属堆聚阶段I-II,填充阶段II-III,等各阶段中推动冲头的压力即为压射力,用这个压射力计所得的比压为压射比压。

压射比压的计算公式为:

PD=4py/П*D*D

式中:

PD--压射比压MPapy--压射力KND--压室直径(或冲头直径)mm

2.3增压比压

在增压阶段III—IV终了时用增压压力计算得到的比压,称为增压比压。

增压比压的计算式为:

PDz=4pyz/П*D*D

式中:

PDz--增压比压MPa

py--增压压射力KN

D--压室直径(或冲头直径)mm

2.4推荐使用的增压比压

合金

普通件

技术件

受力件

铝合金

40左右

40~70

70~120

镁全金

40左右

40~60

60~100

锌合金

20左右

20~40

40~60

铜合金

40左右

40~80

80~120

注:

铸件壁厚大于3mm时,取表内上限值。

3.胀型力及计算

压铸填充过程中,在压力的作用下,熔融金属填充型腔时,给予模具型腔壁面上以一定压力,称为胀型力。

对于模具分型面上的胀型力,则具有将动、定模具胀开的趋势,故通常初选压铸机型号、规格时,先进行一次简单的预算。

预算分型面上的胀型力的计算式为:

pz=Pbz*A0

式中:

pz----模具上的胀型力,KNPbz---增压比压,MPa

A0---铸件、浇道系统、排溢系统、压室内径在分型面的投影的面积总和,简简称投影面积,cm3或mm3。

4.锁模力

锁模力是压铸机的基本参数。

为了保证模具分型面的锁紧,机器的锁模力必须大于胀型力才是可靠的。

锁模力的计算公式为:

ps>pz/K或pz<ps*k

式中K为安全系数,通常:

小铸件K=0.85

中铸件K=0.9

大铸件K=9.5平均取K=0.9

压铸工艺

(2)----速度参数

速度是压铸工艺过程中能获得清晰轮廓,表面光洁度的重要工艺因素。

1.冲头速度

压室内冲头推动熔融金属运动的速度称为冲头速度,也称为压射速度。

1.1慢压射速度

在越过浇料口0-I阶段和金属液堆积I-II阶段,冲头速度称为慢压射速度。

阶段0-I的速度一般选用0.1~0.3m/s(该阶段常常与阶段I-II合为一个阶段)

阶段I-II的速度通常在0.2~0.8m/s范围之间,选用时压室直径(冲头直径有关,压室直径越大,速度低些;充满度高的速度也低点。

1.2快压射速度

填充阶段II-III的冲头的移动速度为快压射速度。

快压射速度则应通过浇口的金属液,确定流速之后再确定冲头速度,冲头速度是根据等流量原则关系计算得到。

2.浇口速度

熔融金属通过浇口进入型腔时的线速度称之为熔融金属浇口速度,由于型腔的形状多变性和复杂性,通常描述和设定的浇口速度均指填充时间段的平均速度。

3.冲头速度和浇口速度的关系

根据等流量原则,压室的金属液的流量殖民与通过浇口流量相等地。

关系如下:

vjk*Ajk=vd*Ad

式中vjk—金属液在浇口的流速,cm/sAjk—浇口截面积cm2

vd—金属液在压室的流速,cm/sAd—压室截面积cm2

4.推荐选用的浇水速度

通常选用的浇口速度范围如下:

铝合金30~60m/s(3000~6000cm/s)

镁合金40~100m/s(4000~10000cm/s)

锌合金25~50m/s(2500~5000cm/s)

铜合金25~50m/s(2500~5000cm/s)

压铸工艺(3)----温度参数

温度是压铸过程中的热因素,为了提供良好的填充条件,控制和保持热因素的稳定性,应有一个相应的温度范围。

1.熔融金属温度

1.1熔融金属温度是指熔融金属自压室至填充型腔这个时段内的平均温度,通常在保证填充成型和达到质量要求的前提下,采用尽可能低的温度。

一般以高于压铸合金液相线温度10~20℃为宜。

有时可能选择更高的温度。

1.2推荐的熔融金属温度。

常用的合金熔融金属温度范围如下:

铝合金620~720℃

镁合金610~680℃

锌合金410~450℃

铜合金940~980℃

2.模具温度

2.1压铸过程中,模具总是处于热状态下工作,这是为填充条件和凝固条件提供基本的保障。

2.2推荐的模具工作温度。

常用的模具温度如下:

铝合金210~300℃镁合金240~300℃

锌合金150~200℃铜合金320~420℃

2.3模具预热温度

模具安装后,熔融金属压入型腔之前就对模具预先加热。

一般预热温度为150~180℃。

压铸工艺(4)----时间参数

时间在压铸工艺中十分重要,与其它因素有密切关系。

1.填充时间

1.1熔融金属自通过浇口开始进入型腔至充满型腔的过程所需的时间,称为填充时间。

填充时间应以熔融金属尚未凝固而填充完毕为前提。

1.2推荐的填充时间范围

铸件壁厚

填充时间

铸件壁厚

填充时间

1.0

0.01~0.022

1.5

0.015~0.032

2.0

0.022~0.045

2.5

0.027~0.058

3.0

0.032~0.072

3.5

0.038~0.088

4.0

0.045~0.105

4.5

0.052~0.122

5.0

0.06~0.140

6.0

0.07~0.16

2.持压时间

熔融金属充满型腔后,在压力作用下完全凝固的这段时间,称为持压时间。

持压时间的选用与铸件大小和壁厚以及金属结晶温度范围有关,通常为1~8秒。

大型铸件和壁厚过大件,时间还要长些。

3.留模时间留模时间是压铸过程中,从持压终了至开模顶出这段时间,通常以顶出不变形,不青开裂的最短时间为宜。

压铸工艺(5)----定量浇料和压室充满度

1.定量浇料

压铸工艺因素中,热因素和冲头慢压射行程的计算与熔融金属浇入量有关,每一个压铸循环,要求浇量必须精确或变化很小(稳定性)即称为定量浇料。

熔融金属浇入量包括:

铸件重量G1、体积V1;浇道系统内的金属G2,体积V2;排溢系统重量G3,体积V3;压室内的余料重量G4,体积V4;于是浇入压室的熔融金属总重量G或体积V为:

G=G1+G2+G3+G4

V=V1+V2+V3+V4

2.压室充满度

压室充满度即浇入量的熔融金属量的百分数。

充满度的大小直接影响铸件的含气量(气孔率)。

压室充满度的计算公式为:

Ф=(V/V0)*100%

式中Ф---压室充满度,

V0---可浇入压室内的金属液的体积,V0=П*D*D/4*L,D为压室直径,L为压室可浇入量的长度。

V=G/Ф(G为浇入金属的总重量,g或kg,Ф为熔融金属的液态密度)

铝合金2.5g/cm3(或2500kg/m3,或0.0025g/mm3)

镁合金1.7g/cm3(或1700kg/m3,或0.0017g/mm3)

锌合金6.6g/cm3(或6600kg/m3,或0.0066g/mm3)

铜合金8.3g/cm3(或8300kg/m3,或0.0083g/mm3)

压室V0内的容积,当模具另有浇口套与压室连接时,其有效容积就由两部分组成。

通常压室充满度以40~75%为宜。

四、压铸机的选型

选用压铸机的原则:

1.根据压铸件的条件,技术要求和压铸工艺规范核查压铸机的工艺性和技术参数。

2.根据初步构想的技术参数和工艺要求测算出压铸投影面积,浇入金属重量和模具体积,然后选定压铸机。

3.评定经济效果,包括:

成品率、生产率、稼动率、维修频率和工作量、运转时的稳定性、可靠性和安全性等。

这些指标同样反映出压铸机的品位和性能,将会直接影响生产成本。

五、选用压铸机的测算举例

设有一个盒形零件,如图所示该盒形零件基本数据如下:

材料:

铝合金

外形:

280*180*80

壁厚:

3mm

重量:

1240kg

1.测算步骤如下:

1.1投影面积

各部分投影面积:

铸件:

A1=长280*宽180=50400mm2

浇道系统:

A2=(0.15~0.5)A1选0.2

则A2=02*50400=10080mm2

排溢系统:

A3=(0.1~0.3)A1选0.12

则A3=0.12*50400=6048mm2

余料(料饼)A4=П*D*D/4式中D