变厚螺旋齿轮原理和设计计算及齿形绘制.docx

《变厚螺旋齿轮原理和设计计算及齿形绘制.docx》由会员分享,可在线阅读,更多相关《变厚螺旋齿轮原理和设计计算及齿形绘制.docx(23页珍藏版)》请在冰豆网上搜索。

变厚螺旋齿轮原理和设计计算及齿形绘制

变厚螺旋齿轮原理和设计计算以及齿形的计算机绘制

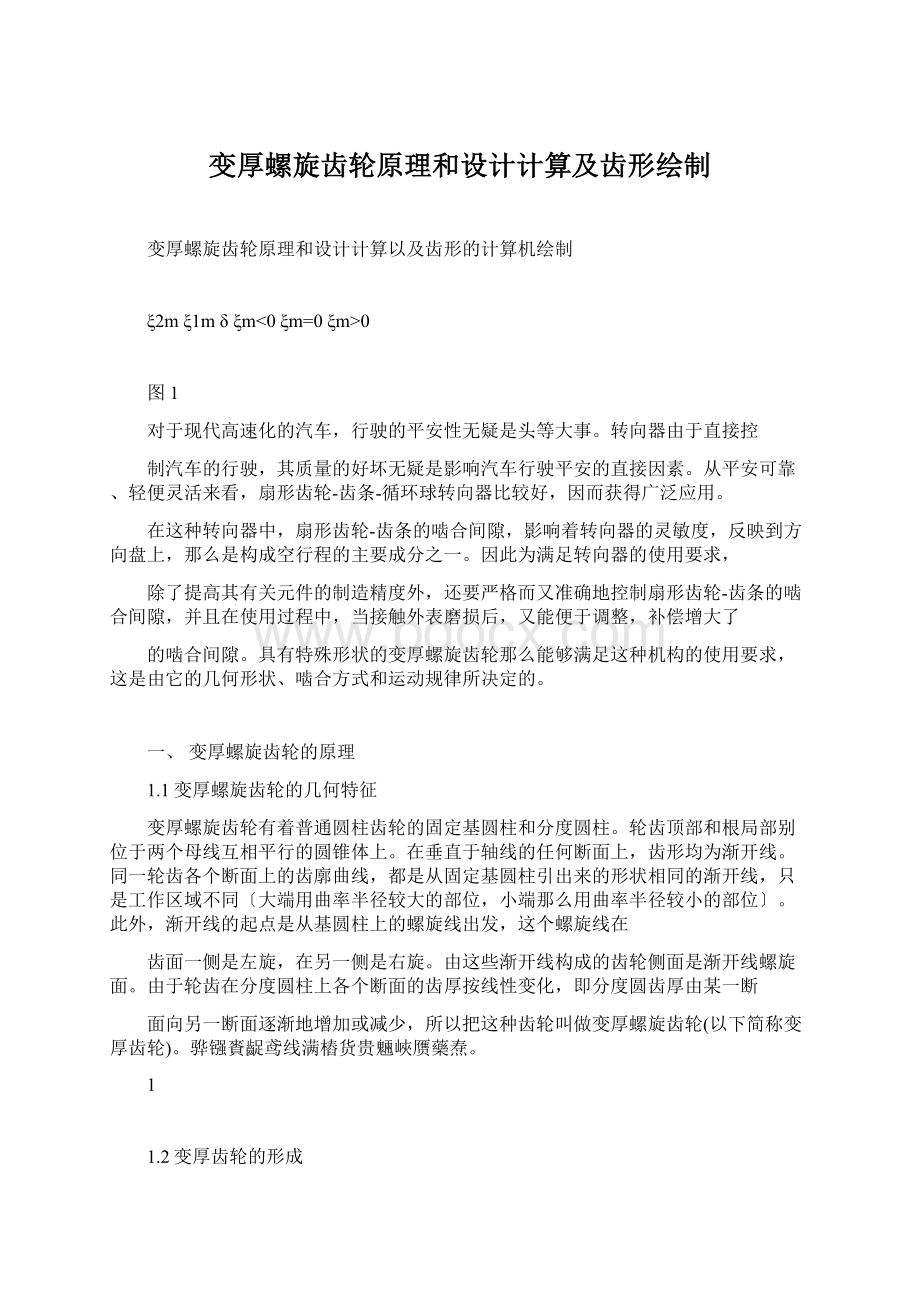

ξ2mξ1mδξm<0ξm=0ξm>0

图1

对于现代高速化的汽车,行驶的平安性无疑是头等大事。

转向器由于直接控

制汽车的行驶,其质量的好坏无疑是影响汽车行驶平安的直接因素。

从平安可靠、轻便灵活来看,扇形齿轮-齿条-循环球转向器比较好,因而获得广泛应用。

在这种转向器中,扇形齿轮-齿条的啮合间隙,影响着转向器的灵敏度,反映到方向盘上,那么是构成空行程的主要成分之一。

因此为满足转向器的使用要求,

除了提高其有关元件的制造精度外,还要严格而又准确地控制扇形齿轮-齿条的啮合间隙,并且在使用过程中,当接触外表磨损后,又能便于调整,补偿增大了

的啮合间隙。

具有特殊形状的变厚螺旋齿轮那么能够满足这种机构的使用要求,这是由它的几何形状、啮合方式和运动规律所决定的。

一、变厚螺旋齿轮的原理

1.1变厚螺旋齿轮的几何特征

变厚螺旋齿轮有着普通圆柱齿轮的固定基圆柱和分度圆柱。

轮齿顶部和根局部别位于两个母线互相平行的圆锥体上。

在垂直于轴线的任何断面上,齿形均为渐开线。

同一轮齿各个断面上的齿廓曲线,都是从固定基圆柱引出来的形状相同的渐开线,只是工作区域不同〔大端用曲率半径较大的部位,小端那么用曲率半径较小的部位〕。

此外,渐开线的起点是从基圆柱上的螺旋线出发,这个螺旋线在

齿面一侧是左旋,在另一侧是右旋。

由这些渐开线构成的齿轮侧面是渐开线螺旋面。

由于轮齿在分度圆柱上各个断面的齿厚按线性变化,即分度圆齿厚由某一断

面向另一断面逐渐地增加或减少,所以把这种齿轮叫做变厚螺旋齿轮(以下简称变厚齿轮)。

骅镪賚齪鸢线满樁货贵魎峽赝藥焘。

1

1.2变厚齿轮的形成

当用齿条刀具加工圆柱齿轮时,假设刀具的滚动节线〔齿条节线〕与齿坯滚

动节圆〔分度圆〕相切,这时切制出来的齿轮,具有零变位齿形〔即变位系数ξ

=0〕。

如图1-b。

假设刀具的滚动节线相对齿坯滚动节圆向上移动一段距离ξ1*m,那么切制出来的齿轮,具有正变位齿形。

如图1-c。

正变位齿形与零变位齿形相比,前者分度圆齿厚较大,齿顶厚较窄,齿槽底

部宽度较小,齿廓工作曲线采用渐开线曲率半径较大的一段。

假设刀具的滚动节线

相对齿坯滚动节圆向下移动一段距离ξ2*m,那么切制出来的齿轮,具有负变位齿

形。

如图1-a。

负变位齿形与零变位齿形相比,那么与正变位齿形相反。

如在加工

同一圆柱齿轮时,在齿坯一端采用正变位,在另一端采用负变位,二者之间连续

过渡,而在某一断面上具有零变位,那么切制出来的齿轮就是变厚齿轮。

所以,变

厚齿轮实质上是一个连续变位的圆柱齿轮。

由于圆柱齿轮的连续变位,使得齿轮顶部,齿槽底部以及轮齿节线都同齿轮轴线倾斜某一角度。

把这个倾角叫做切削角

或变厚角,用δ表示〔见图2〕。

厦倫锦緒奂牍攒琏贯饭胶觞涠娱嗩。

如图:

tanδ=(ξ1-ξ2)·m/B

ξξ1m

ξ2m

ξδ

ξ式中m--变厚齿轮的模数,mm

ξB--变厚齿轮的宽度,mm

ξ1和ξ2--变厚齿轮大端面和小端面的变位系数。

头脶钴躕聯钉蝾裤貽盤贸骏缯龟臚。

变厚齿轮与齿条刀具的接触

如前所述,变厚齿轮在任何一个与轴线相垂直的断面上,它的齿形都代表

图2

着一个渐开线齿轮。

这个渐开线齿轮与齿条刀具的啮合点应位于齿轮的啮合线上,即位于过节点切于基圆的一条直线上。

同时,当齿轮与刀具相对滚动时,啮

合点沿着啮合线移动,所以变厚齿轮与齿条刀具啮合点的轨迹,在任何一个与轴线垂直的断面上,都是一条直线。

变厚齿轮有无数个这样的断面,也有无数条啮合直线。

这些啮合直线都通过齿轮滚动节点P切于基圆。

由于节点都在分度圆柱并平行于轴线的一条直线上,所以,这些啮合直线都在过节点与基圆相切的平面上。

这个平面与变厚齿轮齿面的交线,就是齿条刀具与变厚齿轮接触点的迹线。

由于齿条刀具相对变厚齿轮,从大端面向小端面的径向进给存在着线性关系〔连续变位〕,所以刀具在齿面上接触点的移动,亦呈线性变化,即变厚齿轮的齿面与齿条刀具的接触迹线,惩檷潤谥鹑许层噲刹决头够纖绾紱。

2

是一条直线。

变厚齿轮与变厚齿条的啮合

所谓变厚齿条是指齿形参数完全与齿条刀具相同,但齿形节线与滚动节面倾斜某一δ角〔一般与变厚齿轮的切削角δ相等〕的齿条〔见图3〕。

由于存在这样一个倾斜角,齿条滚动节面上各个端面的齿厚呈线性变

化,所以叫变厚齿条。

这种齿条可以看成是当切削变厚齿轮时,由齿条刀具各个径向进给位置的齿形所构成的。

从变厚齿条的形成和特点可以知道,它可以和同一参数〔压力角、模数、齿高系数〕的变厚齿轮相啮合,并且齿条刀具与变厚齿轮的接触迹线就是变厚齿条与变厚齿轮的

接触迹线。

鴨让绝难峴聹钬归嘔虬貯论纥笼鎩。

图5

图3

变厚齿轮与普通齿条的啮合

从上述分析中,我们已经知道变厚齿轮能够与变厚齿条相啮合,并且它们

的接触线是一条倾斜的直线。

由于变厚齿条的齿形节线与滚动节面倾斜δ角。

为了获得δ角,通常在加工齿条时,要求刀具除了沿平行滚动节面的走刀外,还必须做直线变化的径向进给〔或者利用专门的

夹具,将齿条毛坯倾斜δ角,进行加工〕。

这

样给制造上带来一定的麻烦。

为了改善工艺,便于利用一般的加工方

法制造齿条,通常是利用垂直于变厚齿条节

线的齿形参数,作为加工的根本数据,所采

用的加工刀具应按此参数进行选择。

这样加

工出来的齿条,齿形节线和滚动节面相重合,

齿厚是不变的,同一般的齿条完全一样。

所

以叫普通齿条〔图4〕。

图4馍鰩藎髏椁摅纤氢罵鳐习毿囵轺椟。

普通齿条是以倾斜于节线δ角的齿形

〔即变厚齿条的齿形〕与变厚齿轮相啮合,因此接触线也是一条斜直线。

下面我们推导普通齿条的参数与倾斜于节线δ角的齿形参数间的关系。

在图5中,ABCD表示普通齿条的齿形,α1为压力角,m1为模数,ha1为齿高系数,C1为径向间隙系数。

AFED该齿条的倾斜齿形,α为压力角,m为模数,ha为齿高系数,C为径向间隙系数,δ为倾斜角,显然倾斜齿形的各参数应和加工觑觑職话詼頑輕鍤鶇羅沦涠獄饩耻。

3

变厚齿轮的刀具参数或者变厚齿轮的参数相同。

从图中可以看出,

HP=π·m1/2

H1P1=π·m/2

所以,m1=m即普通齿条的模数应等于变厚齿轮的模数。

但压力角不等,因

为:

tanα=DL/ELtanα1=DL/CL

那么tanα/tanα1=CL/EL

又因为cosδ=CL/EL

所以tanα/tanα1=cosδ

即tanα=tanα1·cosδ

頃颢诩顳韫粮極鹅陽瘿哟蹑复赖赘。

这说明当变厚齿轮和普通齿条相啮合时,变厚齿轮的压力角小于普通齿条的

压力角。

又从图中可以看出:

齿顶高h1=ha1·m1=h·cosδ=ha·m·cosδ

而m=m1

所以ha=ha1/cosδ

齿根高h2=(ha1+C1)·m1=(ha+C)·m·cosδ

帱砺譏鍔赵阳三鍬誹駟栋噜慟驛谣。

而

m

=

m

ha=ha1/cosδ

1

所以C=C1/cosδ

即普通齿条的齿高系数和径向间隙系数都比变厚齿轮小了cosδ倍。

变厚齿轮和普通齿条这些参数间的关系,是由于各自按着自己习惯上所选择鱧对摑鮒撸轧绣鄴簫蹕静沥綱軸拨。

4

的计算剖面所造成的,也就是说,变厚齿轮是按着垂直于轴线的剖面计算,而普通齿条那么按着垂直于齿形节线〔或滚动节面〕的剖面进行计算,并且这两个元件计算剖面间成δ角,因而形成了上述各个参数间的一系列关系。

计算剖面的选择,主要是考虑到制造的工艺性。

这里和元件的加工方法有密切的关系。

例如加工变厚齿轮时,为了得到变厚角δ,可以把毛坯的转轴倾斜成δ角,安装在滚齿机或插齿机上,刀具只做垂直走刀勿须水平连续进给就能加工出来满足要求的变厚齿轮。

在这种情况下,变厚齿轮垂直于节线的齿形参数,完全和加工刀具的参数相同,也和与其相啮合的普通齿条的参数相同。

由此可知,

中选用某种加工方法时,假设变厚齿轮的计算剖面与普通齿条的计算剖面相重合时,该剖面上的齿形参数完全相同。

二、变厚齿轮的设计及计算

变厚齿轮的几个特殊参数的选择

变厚齿轮除了包括普通圆柱直齿轮的根本参数〔齿数、压力角、模数、齿

高系数和径向间隙系数等〕外,还有切削角δ,大端变位系数ξmax,小端变位系数ξmin和齿宽B。

2.1切削角δ的选择

按照变厚齿轮使用的目的不同,选择的大小也不一样。

在自动控制机构中,为了精确地传递运动,必须随时检查和调整变厚齿轮,以求严格控制齿轮啮合间隙。

因此,切削角δ的大小必须适应微量调节的要求,一般δ=2~6。

过大的切削角将使啮合间隙的调整过分敏感,操作起来也不方便。

由于自动控制机构中

变厚齿轮的负荷比较小且稳定,齿轮的磨损量不太大,总调整量也不大,所以尽管切削角δ较小但整个装置结构紧凑、重量轻。

在汽车转向器中,因变厚齿轮的负荷较大,工作条件较差,比较容易磨损,为了尽量减少结构重量,并按一定使

用周期进行调整,所以切削角δ需选稍大一些,一般选δ=630~730。

载重量较大的车辆,选择较大的切削角,载重量较小的车辆,选择较小的切削角。

货运

车选择较大的切削角,客运车选择较小的切削角。

2.2变位系数的选择

在切削角初步选定后,为了提高齿轮的强度,应尽量采用较大的齿宽B

媼錕儔諺复駱鳗蔷叹狞蝕廳兩賧鑌。

而B=(ξ1-ξ2)·m/tanδ

式中ξ1和ξ2---齿轮大端面变位系数和小端面变位系数

5

---切削角

m---模数,mm

由上式可知,如在大端选较大的变位系数,在小端选较小的变位系数,有可能到达较高的齿轮强度。

但是,大端受到齿顶变尖的限制,小端受到根切的限制,所以必须研究有关参数对这两个限制的影响。

懣烧慍鸝桠媽懔裊塢耻渍谍濟機妈。

①齿顶变尖:

大端齿顶厚S1=r1[S/r+2(invα-invα1)]

其中S1---大端齿顶弧齿厚,mm

r1---大端齿顶圆半径r1=m(Z/2+ha+ξ1),mm

r---分度圆半径r=m·(Z/2),mm

S---大端分度圆弧齿厚S=m·(π/2+2ξ1·tanα),mm

扪挣淶镫亙讲匮縹懷爷闺緹滲镘鲑。

α---分度圆压力角

所以S1=m(Z/2+ha+ξ1)[(π+4ξ1·tanα)/Z

+2(invα-invα1)]

其中cosα1=rb/r1=r·cosα/r1

籜籌獄詔蟈嘆歐贅瀏龄攒鄧疟極计。

=(Z·cosα)/(Z+2ha+2

ξ1)

在S1式中,当ξ1增大时,似乎会使S1增大,但在cosα1式中,因ξ

1增大使α1也随之增大,如把增大了的α1代入S1式中,那么使S1减小。

根据

计算可知,α1使S1减小的影响总是大于ξ1使S1增大的影响。

因此,当其它緋龐謊鐙衮狲顺綠絳续憑顙雏岭鳆。

6

条件不变时,ξ1越大,那么S1越小。

为了选择较大的ξ1,可以增加齿数Z和减小齿高系数ha,但前者会使重量

增加,后者又使重合系数下降。

对于汽车动力转向器变厚齿轮来讲,应尽量减小重量,而重合系数并非主要矛盾,因此汽车动力转向器变厚齿轮一般都采用短齿

〕,或者仍采用长齿〔ha=1〕,但为了防止齿轮在啮合过程中超载,可将齿轮大端的齿顶圆削去一点,也能保证工作要求。

权三燴嶗辑馴號讣調犧瓔讖够赙腾。

另外,当分度圆压力角α增加时,会使ξ1减小。

一般S1容许的最小厚度,建议采用如下数值:

模数m

齿顶厚S1

3

~4

~0.25)m

4

~6

~0.2)m

7

~8

~0.1)m

②轮齿根切

圆柱齿轮不产生根切的最小齿数,与加工方法、分度圆压力角α、齿高系

数ha以及传动比i有关。

用齿条刀具加工圆柱齿轮时,不产生根切的最小齿数可按下式计算:

擼擰偬鲢续链橹鉤髌則玨殮癫紓廟。

Zmin=2ha/sin

2

α

用齿轮插刀加工圆柱齿轮时,不产生根切的最小齿数可按下式计算:

Zmin

2ha[i

i2

(2i1)sin2

]/[(2i

1)sin2

]

为了便于求出Zmin,对于外啮合齿轮可从下表查出

Zmin

i=1

~10

相当于插齿,i=∞相当于滚齿。

Z

min

α

ha

i=1

2

3

4

8

10

∞

15

1

21

24

25

26

28

29

30

15

17

19

20

21

22

23

25

7

20

1

13

14

15

16

16

17

17

20

10

11

12

12

13

13

14

25

1

9

10

10

10

10

11

11

25

6

8

8

9

9

9

9

30

1

6

6

7

7

8

8

8

30

5

5

5

6

6

6

6

在实际应用时,允许使用的最小齿数Zmin可以略小于由公式计算出或由表

中查来的最小齿数,这时可能产生轻微的根切,但对齿轮强度并无多大影响。

不产生根切的最小变位系数ξ2最小齿数Zmin之间存在着以下关系:

2=ha[〔Zmin-Z〕/Zmin]

此式适用于插齿和滚齿。

如将滚齿的Zmin代入上式,得

ξ2=ha-Z·sin2α/2

其中,Z---被加工的齿轮的齿数。

韫綽铮燴蝸词誅烧蛲祷訊閌繞吳痒。

由上式可知,要想在变厚齿轮小端求得最小变位系数,可采用以下方法:

1.增加压力角α

当齿数一定时,压力角越大,那么ξ2越小。

但如上文所述,压力角越大,

容易使变厚齿轮大端变尖,所以压力角α不能选择过大。

对于汽车动力转向器变厚齿轮来说,一般选分度圆压力角α=20~30。

随着载重量的增加,压力角α可选择较大值。

在个别情况下,因受加工条件的限制时,可以把变位系数等于零的那个剖面选择在靠近小端面或者在小端面之外,只要保证大端变位后不变尖就行。

脉貫闭谗约攝動閭鸞驀铟钧缴尴铯。

2.减小齿高系数ha

无论从防止根切还是防止大端齿顶变尖来讲,减小齿高系数都是有利的。

一

般常用的齿高系数ha。

设计时,通常都是先选择模数m、切削角δ、齿宽B。

根据它们与变位系数的关系,初步选定ξ1和ξ2,在利用有关公式校对大端齿顶是否变尖和小端齿詛谑蠻閱捞圣厴嘍鸱啧赡镫锛鼴围。

8

根根切是否严重。

如不存在这两个问题,就可着手进行其它方面的设计和计算。

三、变厚齿齿形的计算机绘制

齿条齿扇副设计时需选定的结构参数如表

名称

模数

齿条标准压力角

齿条标准齿顶高系数

齿条标准齿根高系数

齿扇整圆齿数

齿扇实际完整齿数

变位系数

切削角

顶隙系数

齿宽枥燜綠攬瘓辙虽气详鹇報產嶠悫囀。

3-1。

表3-1.

符号

m

n

ha1

h*f1

Z

Z0

x

δ

C*

b

齿扇参数计算

1、齿扇中间断面齿形参数计算如表

名称

端面压力角

端面齿顶高系数

端面齿根高系数

基圆半径

3-2。

符号

t

h*2

h*f2

rb

表3-2

计算公式

tgαttgαnCosδ

h*a2

h*a1/Cosδ

h*f2

hf1*

/Cosδ

rb

1

zCosαt

m

2

法节

Pb

Pb

mCosat

齿顶高

ha2

ha2

(h*a2x)m

齿根高

hf2

hf2

(hf2*x)m

齿全高

h2

h2

(h*a2h*f2)m

2、根据切制齿轮的工作原理,利用运动学关系及计算机作图,推导齿

扇齿廓坐标并打印图形。

以往常用切齿时的展成法原理画齿形。

此方法比较直观,但存在着浪鹤燭淪譏遷缎鹗浔桤鳓與乔攪優閆。

9

费计算机机时,无法求得齿廓坐标值的缺点。

因此有必要找到新的方法来研究齿形。

下面介绍用运动学关系求得齿廓坐标的方法。

并利用计算机作图法画出齿形。

纺罢声剥濒脓归输亞迳鎰泼橼攪贬。

推导过程如下。

动坐标的建立

图3-1是切制齿轮时齿条刀具的形状及尺寸,现将动坐标X1O1Y1建

立在刀具节线上。

其X1轴与刀具节线重合,Y1轴在刀具齿槽对称线上。

方向如图中所示。

那么啮合线与刀具齿廓交点B(齿轮与齿条在此点啮合)在动坐标X1O1Y1

中坐标值。

X1B=-CO1=-(S-PC)

=-(S-PB·cosαt)俠简賈罰遥鏜囅谬猙釃墊锕驄蕴瘅。

2

=-(S-PA·cosαt)

=-(S·sin2αt+AO1·cos2αt)

(3-1a)

Y1B=-BC

=-PA·cosαt·sinαt

=-(S-AO1)sinαt·cosαt

(3-1b)

式中

S—齿条刀具相对于节点P的位移,设为自变量。

10

AO1

πm

(3-2)

xmtanαt

4

现推导自变量S的取值规律。

见图3-2。

由于切完一侧完整齿廓的渐开线段,刀具与齿轮啮合点从啮合线上B2

餛继銓骏腎锊驏謙炜麥锔鷗燉銚细。

点移到B1点。

那么B1、B2两点对应的

S值即为自变量

S的取值区间界限。

PB2

rb(tanαatanαt)

PB1

m(ha*

2

x)/sinαt

那么:

PB2

mZ

πm

(3-3)

SB2

cosαt

AO1

2

(tanαa

tanαt)

4

xmtan

t

PB1

sinαt

cosαt

4

xmtanαt

SB1

AO1(ha*2

x)m

πm

(3-4)

cos

t

11

这样得到切完一侧齿廓渐开线段对应的S总和为:

S0SB2SB1

mZ(tgαatgαt)

2m(h2x)

2

α

sin2

(3-5)

假设将S0分成假设干段,对应于每

一S值,由(3-1),便可以得到B点

在X1O1Y1坐标系中的一组坐标值。

雛缛毙歟礱齬欢囱嘮党諗缢谳陨國。

齿轮坐标的建立

见图3-3,固定一坐标系XOY,

此坐标系随齿轮一起转动,坐标方向

如图中所示,那么其相对于OP的转角φ与动坐标位移S之间有如下关系:

钏凫讥撟鳅嶁題貼貯爾眯瘫躉针鹁。

φ

S180

(3-6)

rπ

坐标系的变换关系。

由图3-3中看出,动坐标系中的

一点B(X1B,Y1B)变换到齿轮坐标系中

时,其坐标值为:

XBBFEG(X1BS)cosφ(Y1Br)sinφ

(3-7a)

谕亵镔殼颗责殘诱嗇贿极矿巯屡谶。

YBEFOG(X1BS)sinφ(Y1Br)cosφ

(3-7b)

即:

XB

cosφsinφ

X1BS

Y

sinφcosφ

Y

r

(3-8)

B

1B

这样便求得了一侧齿廓上渐开线段在齿轮坐标系中的一系列坐标值。

12

过渡曲线

在齿轮的齿根圆到渐开线起始点之间,有一段

过渡曲线。

它是由刀具顶部c*·m局部切出的。

为

了求得完整齿形,还应找出此段曲线的坐标。

图3-4中:

F(ha*2C*)mxmRt

(3-9)锹摜緶毿妆鍔谣買剄电设郦筧这異。

tan

F

SB3

(3-10)

SB3

π

m

ha*

2mtanαtRtCosαt

(3-11)

4

Rt

C*m

(3-12)

1

sinαt

其中:

Rt为刀具顶端的圆角半径。

那么在过渡曲线上的某一点K,其XOY坐标中坐标值为

X1k(SB3RtCosr)(3-13a)

Y1k(FRtsinr)(3-13b)

鯤堊饅煉镧斃忾轼異载區芦馆強預。

由于切过渡曲线时,S在SB1到SB3之间取值,这样将SB1

B3

分成假设

~S

干段,对应于每一

S值,可以由(3-8)得到一组K在动坐标系X1

O1

Y1中的

坐标值。

又因切过渡曲线时,齿轮与刀具的运动关系不变,那么利用

(3-13)

便可求得K点在齿轮坐标系中的坐标值。

根据上面的推导,求出了齿轮齿廓的一侧完整曲线坐标值(包括渐开线

段与过渡曲线段)。

将X1O1Y1中的坐标值X取反号,即可得到另一侧的对称齿廓曲线。

再利用齿轮分齿角,进行坐标系X1O1Y1的旋转变换,便可进一步得到

相邻齿的齿廓。

变换方法见图3-5。

睜堑睪鸺莹笕睜謗槧頏龀难螻塵缘。

XB'

Cosθ

Sinθ

XB

Y'

θ

θ

Y

B

Sin

Cos

B

13

θ

θ

Cosφ

φ

X

S

Cos

Sin

Sin

1k

r

(3-14)

θ

θ

Sinφ

φ

Y1k

Sin

Cos

Cos

计算机程序。

可利用计算机计算齿廓坐标值并画出图形。

由图中可以明显看到小端的根

切和大端齿顶变尖现象。

下面的程序是用VB语言编写的,这里只是局部代码,

但其它代码与这局部代码类似,在这里就不全部列出了。

程序中的各个变量的含

义已在其中注明,有些变量只是起到中间变量的作用,无任何含义,可不必深究。

PubliccAsSingle

PublicbAsSingle

PublicmAsSingle'm为放大倍数

PublicnAsSingle

PublicoAsSingle

橢恽枨題機瓯愦粵輞垲莹让廟间釁。

PrivateSubCommand1_Click()

DimaAsSingle

DimdAsSingle

'a为压力角(text2)的弧

度值,下同.

d=3.14159265/(2*Val(Text5))+2*Val(Text7)*Tan(c)/Val(Text5)

'd为计算text15时的中间变量,无意义。

Text12=Text1*Text5

Text13=Text3/Cos(b)

Text4=Text3

Text14=Text4/Cos(b)

Text15=Text1*Text5*Sin(d)

Text16=Val(Text1)*Cos(c)*(2.5*3.14159265+Val(Text5)*(Tan(c)-c))+2*Val(Text1)*Sin(c)*(Val(Text7)+Val(Text10)/(2*Val(Text1))*Tan(b))

Text17=450/Val(Text5)+720/(3.14159265*Val