130701TBM施工方案.docx

《130701TBM施工方案.docx》由会员分享,可在线阅读,更多相关《130701TBM施工方案.docx(69页珍藏版)》请在冰豆网上搜索。

130701TBM施工方案

TBM施工方案

锦屏二级水电站3#引水隧洞采用直径12.4m的TBM施工,施工长度12785.205m,衬砌后直径为11.2m,引水隧洞立面为缓坡布置,底坡3.65‰,引水隧洞洞群沿线上覆岩体一般埋深1500~2000m,最大埋深约为2525m,具有埋深大、洞线长、洞径大的特点。

本文简述了大直径TBM的技术参数和原理,以及在锦屏深埋高地应力特长隧洞的施工技术应用。

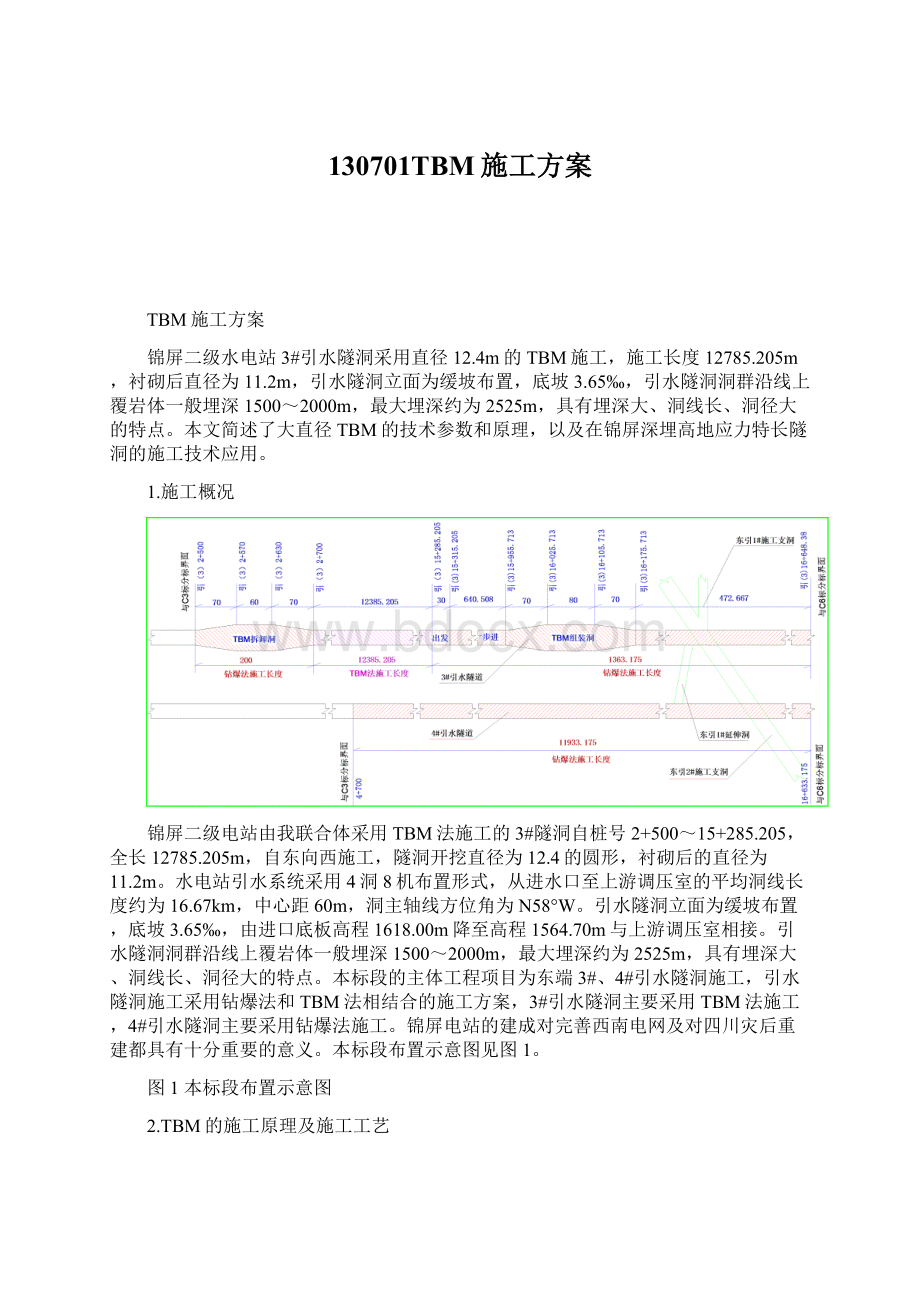

1.施工概况

锦屏二级电站由我联合体采用TBM法施工的3#隧洞自桩号2+500~15+285.205,全长12785.205m,自东向西施工,隧洞开挖直径为12.4的圆形,衬砌后的直径为11.2m。

水电站引水系统采用4洞8机布置形式,从进水口至上游调压室的平均洞线长度约为16.67km,中心距60m,洞主轴线方位角为N58°W。

引水隧洞立面为缓坡布置,底坡3.65‰,由进口底板高程1618.00m降至高程1564.70m与上游调压室相接。

引水隧洞洞群沿线上覆岩体一般埋深1500~2000m,最大埋深约为2525m,具有埋深大、洞线长、洞径大的特点。

本标段的主体工程项目为东端3#、4#引水隧洞施工,引水隧洞施工采用钻爆法和TBM法相结合的施工方案,3#引水隧洞主要采用TBM法施工,4#引水隧洞主要采用钻爆法施工。

锦屏电站的建成对完善西南电网及对四川灾后重建都具有十分重要的意义。

本标段布置示意图见图1。

图1本标段布置示意图

2.TBM的施工原理及施工工艺

TBM设备施工技术是集成机械原理、电子学原理、机器人原理和土工学原理的一套系统化设备,施工工艺主要围绕TBM设备掘进、出渣及初期支护三个施工工序的基础上来进行的,TBM的施工原理及施工工艺见上图2和3。

图2TBM设备系统施工原理框图

图3TBM设备正常掘进施工工艺框图

3.TBM主要参数表

TBM主机的主要技术参数见表1。

表1TBM主机主要参数表

序号

名称

参数

1

机器类型

硬岩单撑靴隧道掘进机

2

开挖直径

12,440mm(新装刀具)

12,400mm(刀具磨损后)

3

刀具

直径

482mm(19”)

刀具最大荷载

315kN

中心双刃滚刀数量

30330767A発d4

362198D7B赻rA25949655D敝

4把

单刃滚刀的数量

71把

刀刃总数量

79把

4

推进系统

最大推进能力

35625kN@310bar/39584kN@350bar

开挖行程

1850mm

油缸数量

4个

5

刀盘驱动

类型

电动机械式,硬岩刀盘驱动

功率

_327317FDB翛26396671C朜307767838砸326477F87羇#&300527564畤

4900kW,14个水冷马达,每个350kW,变频驱动

主轴承设计寿命

15000h根据ISO281L10

6

撑靴系统

类型

浮动撑靴

撑靴撑力(最大)

98960kN@315bar/109956kN@350bar

油缸数量

4个

油缸行程测量装置

2个

尺寸

1000mmx720mm/行程+/-500mm

作用在岩体上的额定压力

<4.5N/mm²(撑靴力可调)

7

2148453EC召228245928夨k290757193熓T21038522E刮

后部支撑

撑腿数量

2个

油缸数量

4个

尺寸

280mm×220mm/行程:

1750mm

行程测量装置数量

2个

额定压力

350bar

支撑力

8620kN

8

电气系统

初级电压

10kV/50Hz

电机回路

405159E43鹃xa236325C50屐2273958D3壓3836795DF闟5

690V/400V/230V/50Hz

控制系统

PLC,S7

高压电缆设备

IP65或相当

其它电器设备

IP65或相当(适用于1/3包)

其它电器设备

IP55或相当(适用于2/4包)

9

TBM皮带输送机

长度

大约26m

宽度

1400mm

排量(松散物料)

约1,200t/h

速度

Q

365818EE5軥M2684268DA棚3479587EB蟫f

0-2.5m/s

粒径

0-300mm

10

环行拼装机

位置

刀盘盾之外

能力

15吨

旋转

360°

驱动类型

液压驱动

控制装置

刀盘盾后安装的固定控制台

11

环行定位安装装置/钢筋网安装器

6}3300980F1胱39260995C饜3094578E1磡3122379F7秷366658F39輹

能力(最大环重量)

10-15吨

纵向行走

2,400mm

12

L1区域的混凝土喷射设备

功率

7.5kW

驱动类型

液压驱动

纵向行走

3m

操作角度

180°

13

L1区域锚杆设备

最大可用钢钻杆长度

4310mm

242485EB8庸280976DC1淁#20591506F偯*9276516C03氃25418634A捊

冲击力

18kW/个

旋转速度

0…210min-1/个

旋转扭矩

700Nm/个

打锚杆的范围

360°

钻机纵向行走

2000mm

14

超前钻探设备

供给单元

2个AROADQ-5400(1个在顶部,1个在底部)

钻进/回缩力

13kN

类型

双头旋转-旋转冲击组件EURODRILLRH1400-HD4008

2067650C4僄322007DC8緈I246946076恶321167D74絴238015CF9峹295217351獑

记录系统数量

1个(供2个钻进单元使用)

TBM后配套的主要技术参数见表2。

表2TBM滑坡体主要参数表

序号

名称

规格型号

单位

数量

1

通风

风管直径

3,000

mm

套

2

容量

200

.>1285446F80澀}f391759907餇

m

2

空气清洁系统

能力

10

m3/s

套

2

带通风机

输入电压

400

V

输入频率

50

Hz

3

风机

能力

jGd24972618C憌.322857E1D縝223775769坩

38

m3/s

套

1

压力损失

1,000

Pa

输入电压

400

V

输入频率

50

Hz

4

风管(硬)

直径

800

mm

k272046A44橄214005398厘_//

m

600

5

高压电缆卷筒

卷起电缆长度

500

m

套

2

速度

3×70

mmq

张力

20

kVA

输入电压

400

V

38813979D鞝313077A4B穋

251416235戵*

输入频率

50

Hz

高压软电缆

速度

3x70

mmq

m

1,100

张力

20

kVA

6

水管卷筒

管直径

4

"

套

237175CA5岥2201555FF嗿5200604E5C乜R400689C84鲄215695441呁[

1

能力(要求100m)

100

m

输入电压

400

V

输入频率

50

Hz

7

L2区域湿喷设备:

环

喷射角度范围

260

°

套

2

喷射长度

`241635E63幣x232705AE6嫦3889897F2韲28990713E焾

12

m

喷嘴数量

2

喷嘴控制板(总)

2

喷嘴液压动力单元(总)

2

8

L2区域湿喷设备:

喷射机器-泵

双活塞类型

套

2

能力

20

m3/h

最大压力

50

374749262鉢357728BBC讼

2246257BE垾273736AED櫭3532689FE觾330938145腅

bar

泵的液压动力

34

kW

加速剂泵

1

有PLC,加料斗和附件

9

L2区域湿喷设备:

空压机

能力

11

m3/min

套

2

最大压力

13

bar

安装功率

33902846E葮245255FCD忍335408304茄379209420鐠397919B6F魯3702790A3那'7

90

kW

输入电压

400

V

输入频率

50

Hz

10

后配套区域后端湿喷设备:

环

喷射角度范围

260

°

套

1

喷射长度

3

m

30330767A発d4

362198D7B赻rA25949655D敝

喷嘴数量

1

喷嘴控制板(总)

1

喷嘴液压动力单元(总)

1

11

顶部锚杆设备:

超前钻机

小型功率

18

kW

套

2

小型频率

50-65

Hz

最大液压压力

210

_327317FDB翛26396671C朜307767838砸326477F87羇#&300527564畤

bar

转速(范围)

0-210

rpm

最大旋转压力

150-210

bar

轴适配器

R32,R38,T38

12

顶部锚杆设备:

超前钻机滑动装置

适用于上述超前钻

套

2

最大杆长

4,310

mm

钻杆添加系统

2148453EC召228245928夨k290757193熓T21038522E刮

全机械

最大杆直径(RD32)

32

mm

13

顶部锚杆设备:

超前钻机和滑动装置的动力单元

适用于如前述的2个超前钻机和滑动设备:

套

1

液压油箱

1

冲刷系统

1

润滑系统

1

动力单元输入频率

50

Hz

405159E43鹃xa236325C50屐2273958D3壓3836795DF闟5

动力单元输入电压

380-400

V

顶部锚杆设备:

超前钻机和滑动装置的控制面板

适用于如上述超前钻机和滑动设备、动力单元

套

2

14

顶部锚杆设备:

环

适用于如前述的2个超前钻机和滑动设备:

套

1

液压马达(制动)

2

动力单元

1

控制板

2

Q

365818EE5軥M2684268DA棚3479587EB蟫f

角度范围

270

°

15

TBM主变压器

输入/输出电压

20.000/690

V

套

2

功率

3,200

kVA

频率

50

Hz

输入液体类型(根据VDE0532)

6}3300980F1胱39260995C饜3094578E1磡3122379F7秷366658F39輹

VDE0532)

4.TBM掘进机主机及后配套技术说明

海瑞克掘进机采用最新设计。

所有刀具均为背装式。

刀具的检查和更换在刀盘内进行。

驱动轴承组件非常紧凑,这样可以在刀盘后面离掌子面尽可能近的地方进行支护工作。

稳定可靠的无级变速电驱动可以在通常条件下提供机器最大掘进进度以及液压驱动的所有优点,如高扭矩、低速、遇到恶劣地质条件时平稳反转运行。

支撑系统为单撑靴,为掘进机提供稳定和准确的导向。

掘进过程中可操纵机器进行调向,使掘进精度更高。

在需要安装钢拱架或围岩软弱时,支撑系统的撑紧压力可随推进系统压力作比例调节,使得撑靴不致于破坏围岩。

同时单撑靴机构在掘进机顶部和下面为支护作业提供了更大空间。

隧洞支护辅助系统(锚杆钻机、钢拱架安装器、锚网设备)安装在刀盘后部、撑靴之前。

通过这些系统,可以在掘进机掘进的同时进行支护作业。

变频电机直接安装于主轴承驱动机构上,为后部的锚杆、锚网和拱架安装作业提供了最大空间。

推进油缸在两侧连接主梁和撑靴机构,其所处的位置同样也能为前面留出最大空间。

刀盘四周的许多刮板和铲斗通过刀盘中空结构将岩碴输送至主梁中间的主机皮带机上。

TBM主机部分由刀盘、主轴承驱动组件及机头架、主梁、撑靴、推进油缸、后下支承、主驱动密封及润滑系统、液压系统、电气设备、司机室、变压器等组成。

辅助设备:

锚杆钻机、超前钻机、钢拱架安装器、混凝土初次喷射机构、主机皮带机。

后配套系统包括若干单轨台车和后配套皮带机。

主要由以下系统组成:

桥式皮带机、若干台车、支护设备、材料运送、液压系统、供排水、空压机、通风等,它能为掘进机作业提供动力电供应、石渣转运、压缩空气供应、供水、通讯等等。

桥式皮带机尾端的支点在第一节后配套台车上,前端支承在掘进机主梁上,它把石渣转运到后配套皮带机上,在倒入连续皮带机的受料斗。

所有的台车都由重载车轮支承,台车上安装有众多的辅助设备,并有人行通道方便作业人员的通过和紧急撤离。

在后配套采用双轨,以便机车的进出、方便材料的供应,减少停工损失。

5.TBM施工方案

针对不同施工期的主要工作内容,TBM设备施工总体方案如下:

(1)在总体控制路线规划上采用:

首先按期安装并进行设备调试,最后争取提前贯通。

(2)施工运输方案规划:

为充分发挥TBM设备的掘进速度,保证长隧洞的出渣能力,出渣单独采用连续皮带机出渣方案;施工人员及材料、混凝土、配件采用轨道机车运输方案。

(3)超前地质预报方案规划:

开工前及TBM设备掘进调试期进行地面地质勘察工作,初步确定不同围岩类别在不同位置的分布情况。

在正常掘进期跟进短期超前地质预报,探测掌子面前方50~200m的地质情况。

(4)TBM设备掘进施工参数控制方案:

根据不同围岩,施工调试期初步确定前期施工参数(如采用较高转速较低扭矩等);施工过程中根据围岩地质情况、设备性能状况、刀具的磨损情况等,及时调整施工参数(如采用较高转速、较高扭矩);施工后期由于主轴承及大、小齿轮等磨损较大,掘进速度减慢,施工参数应选择较小的磨损工况(如采用较小的转速、较高的扭矩等)。

5.1总体技术保证措施

242485EB8庸280976DC1淁#20591506F偯*9276516C03氃25418634A捊

⑴施工进度控制措施:

将TBM设备正常掘进施工作为关键施工工序,其它工序围绕此关键工序展开;严格控制里程碑工序的竣工时间,保证整体工期的实现。

⑵制定掘进方向监测预防保证措施,在隧道施工中,严格控制掘进方向,由专门的测量人员对激光导向站点进行校核,将隧道方向偏差控制在允许范围。

⑶提高不良地质段的长、短期预报的准确度,针对断层破碎带、地下涌水、岩爆、有害气体等不良地质现象采取相应的地质勘查手段,合理运用钻孔、物探等探测设备和仪器,作出准确的预报,并及时进行超前管棚加固或灌浆处理,以保证TBM设备掘进的顺利进行。

⑷加强刀具、机器设备的维护与保养,提高TBM设备掘进的实际利用率。

⑸对采取紧急应急处理措施所需的机器设备、材料充分保障,并设立专门的保障体系和专用仓库,对项目部的所有人员进行培训,做到人人负责。

⑹公司集中公司优秀人才,保障人力资源供应,以老带新,培训TBM设备主要机械操作手、电气工程师、机械工程师及管理工程师等多方面的技术人员。

⑺合理地进行零配件、易损机件和施工原材料的储备,保证零配件和材料的及时供应。

⑻信息管理措施:

建立并健全施工信息网络化管理体系,加强施工过程中的信息收集及处理措施,并将处理后的结果直接用于工程的施工管理。

5.2TBM的SLS-TAPD导向系统

TBM设备掘进方向的控制极为重要,方向控制不当,造成盘型滚刀受力不均,致使刀具提前损坏,增加换刀的次数和配件成本,影响施工进度,另一方面,会使得隧道出现超、欠挖过大,影响工程质量。

因此,在隧道施工中应严格控制掘进方向,将偏差控制在允许范围内:

水平设计洞轴线±100mm,垂直误差±60mm:

引水隧洞的贯通中误差横向不得大于±250mm,高程不得大于±25mm。

5.2.1导向控制原则

⑴确定合理的方向参数。

⑵控制掘进轴线与设计中心线的偏差。

⑶确保做到掘进前准确定位,掘进中严格操作,掘进后适时调整。

5.2.2SLS-TAPD激光导向系统概述

SLS-TAPD激光导向系统见图4。

图4 SLS-TAPD激光导向系统图

SLS-TAPD就是为此目的而设计开发的。

具有目标自动识别功能及隧道推进软件的SLS-TAPD导向系统能够为隧道掘进机的掘进连续地提供最新的有关机器空间位置及方向的数据信息,TBM司机通过对TBM进行合适的控制操作以使TBM在允许的误差范围内尽量沿DTA向前掘进。

SLS-TAPD系统的主要的基准是由初始安装在墙壁或隧道衬砌上的激光全站仪发出的一束可见激光。

一般来说根据激光的功率的不同,激光需要能够发射100~200m的距离,同时激光发射距离的长短还受外部大气环境和激光束本身所受的反射有关。

激光束穿过机器中的净空区域及后配套设备(激光窗),击到安装在机器前部的电子激光靶上。

激光发射起点和激光靶之间的有效距离也取决于激光窗的尺寸和隧道的曲率。

因此需要定期地将激光全站仪前移到一个新的站点。

测量人员只需要测出全站仪所在的第一个站点的坐标,以后放置全站仪的站点的坐标由全站仪的SLS-TAPD功能自动确定。

2067650C4僄322007DC8緈I246946076恶321167D74絴238015CF9峹295217351獑

5.3TBM掘进

5.3.1施工工序流程

TBM设备掘进施工工序流程见图5。

图5TBM设备掘进施工工序流程框图

5.3.2掘进参数的选择

⑴掘进模式的选择

TBM设备根据转速可分为高速模式和低速模式掘进两种。

使用高速掘进时,周围岩石振动较大,容易引起周围岩石松动,所以在地质情况较差时,采用低转速、高扭矩掘进,围岩较完整时,采用高转速、低扭矩掘进。

⑵不同地质状况下掘进参数的选择和调整

①节理不发育的硬岩(Ⅱ类、Ⅲ类)情况下作业

a.选择电机高速掘进;

b.开始掘进时掘进速度选择15%,掘进到5cm左右开始提速;

c.正常情况下,掘进速度一般选择≤35%左右;

d.围岩本身的干抗压强度较大,不易破碎,若掘进速度太低,将造成刀具刀圈的大量磨损;若掘进速度太高,会造成刀具的超负荷,产生漏油或弦磨现象,因此,必须选择合理的掘进参数。

②节理发育的Ⅲ类围岩状况下作业

掘进推力较小,应选择自动扭矩控制模式,并密切观察扭矩变化,调整最佳掘进参数。

③节理发育且硬度变化较大的Ⅳ类围岩状况的作业

因围岩分布不均匀,硬度变化大,有时会出现较大的振动,所以推力和扭矩的变化范围大,必须选择手动控制模式,并密切观察扭矩变化。

a.此类围岩下掘进,推力、扭矩在不停地变化,不能选择固定的参数(推力、扭矩)作标准,应密切观察,随时调整掘进速度。

若遇到振动突然加剧,扭矩的变化很大,观察渣料有不规则的块体出现,可将刀盘转速换成低速,并相应降低推进速度,待振动减少并恢复正常后,再将刀盘转换到高速掘进。

b.掘进时,即使扭矩和推力都未达到额定值,也会使通过局部硬岩部分的刀具过载,产生冲击载荷,影响刀具寿命,同时也使主轴承和主大梁产生偏载。

所以要密切观察掘进参数与岩石变化。

当扭矩和推力大幅度变化时,应尽量降低掘进速度,控制在30%左右,以保护刀具和改善主轴承受力,必要时停机前往掌子面了解围岩和检查刀具。

④节理、裂隙发育或存在断层带(Ⅳ、Ⅴ类围岩)下的作业

jGd24972618C憌.322857E1D縝223775769坩

掘进时应以自动扭矩控制模式为主选择和调整掘进参数,同时应密切观察扭矩变化、电流变化及推进力值和围岩状况。

a.掘进参数选择:

电机选用低速,掘进速度开始为20%,等围岩变化趋于稳定后,推进速度可上调,但不应超过一定范围(如35%),扭矩变化范围<10%。

b.密切观察皮带机的出渣情况:

当皮带机上出现直径较大的岩块,且块体的比例大约占出渣量20~30%时,应降低掘进速度,控制贯入度。

当皮带机上出现大量块体,并连续不断成堆向外输出时,停止掘进,变换刀盘转速以低速掘进,并控制贯入度。

当围岩状况变化大,掘进时刀具可能局部承受轴向载荷,影响刀具的寿命,所以必须严格扭矩变化范围≤10%,以低的掘进速度,一般情况,掘进速度≤20%。

5.4TBM掘进作业过程

5.4.1TBM设备掘进作业循环

TBM设备掘进时主要依靠由刀盘、机头架与大梁、支撑和推进装置组成的掘进系统来进行,正常的作业循环步骤见图6。

图6 TBM设备掘进作业循环步骤流程框图

⑴作业开始,支撑部分相对于工作部分处在前位,撑靴撑紧洞壁,此时,TBM设备已完全找正,后支撑提起,切削盘转动,推进液压缸伸出,推动工作部分前移一个行程。

⑵掘进行程终了,准备换步,此时,切削盘停止转动,后支撑伸出抵到洞底上以承受TBM设备主机的后端重力,水平支撑油缸收回。

⑶推进油缸主支撑回缩,支撑部分自由地准备换步,这由推进液压缸反向供油,使活塞杆缩回,带动水平撑靴及外机架向前移动。

⑷水平支撑靴伸出,再与围岩接触撑紧,提起后支撑离开洞底,TBM设备定位找正。

⑸回到⑴,启动刀盘,切削盘又一次旋转,TBM设备准备进行下一个循环。

5.4.2TBM设备掘进换步原理及步骤

⑴换步原理:

换步是根据推进油缸的行程进行的,即推进油缸推进一个行程,TBM设备就破岩掘进一个循环行程,每个循环行程约1.80m,循环行程结束后即进行换步作业。

当一个循环结束时停止掘进,刀盘后退2~3cm,放下主机后支撑,将主机支撑牢固后,收回水平撑靴,前移水平撑靴一个循环的距离,然后根据导向系统提供的主机位置参数进行TBM设备调向,调向完成后,将撑靴撑紧至一定的压力,收回主机后支撑,拖动后配套并前移一个循环的距离后,即可接着进行下一循环的掘进作业。

当后配套的辅助作业工作量较少时,主机移动与后配套可根据具体情况同步进行。

38813979D鞝313077A4B穋

251416235戵*

⑵换步步骤

第一步:

撑紧撑靴,收起后支撑,见图7。

图7撑紧撑靴,收起后支撑

第二步:

刀盘旋转,开始掘进推进,见图8。

图8掘进推进

第三步:

掘进行程完成后,进行换步,放下后支撑,见图9。

图9换步放下后支撑

第四步:

收回水平撑靴,前移撑靴,再撑紧水平撑靴,进行下一个掘进循环,见图10。

图10收回撑靴前移

⑶简洁换步措施

在TBM设备换步期间,为缩短换步时间,在条件允许的情况下,可采取如下措施:

①后配套系统的拖拉尽可能在掘进行程结束前的最后几分钟或开始掘进时的前几分钟进行,或在围岩较好的地层,主机移