关于两级分解物料预烧水泥熟料煅烧系统及其工艺的进一步探讨.docx

《关于两级分解物料预烧水泥熟料煅烧系统及其工艺的进一步探讨.docx》由会员分享,可在线阅读,更多相关《关于两级分解物料预烧水泥熟料煅烧系统及其工艺的进一步探讨.docx(17页珍藏版)》请在冰豆网上搜索。

关于两级分解物料预烧水泥熟料煅烧系统及其工艺的进一步探讨

关于两级分解物料预烧水泥熟料

煅烧系统及其工艺的进一步探讨

赵益民

摘要:

本文就两级分解物料预烧水泥熟料煅烧工艺技术方案进行了一步进行研究探讨,经过初步计算,得出两级炉的碳酸盐分解率和用煤量的关系以及各主要部位温度、气体量、CO2和O2体积浓度分布。

可以看出,该技术方案在节能、提高产量等方面有较大潜力。

TofurtherexplorediscussionaboutTwocarbonatedecomposition

andmaterialpre-burnCementclinkercalcinedsystemItsProcess

Abstract:

Inthispaper,twodecompositionmaterialsburn-cementclinkertechnologyprogramconductedastudybystep,afterrelationsaswellasallthemajorpartsofthepreliminarycalculationsonthecarbonatedecompositionrateandcoalconsumptionoftwofurnacetemperatureTheamountofgas,CO2andO2volumeconcentrationdistribution.Itcanbeseen,thetechnicalsolutionshaveagreaterpotentialforenergyefficiency,increaseoutput.

引言

依据新型干法水泥熟料煅烧工艺发展技术路线,本文作者提出两级分解物料预烧水泥熟料煅烧系统及其工艺。

[1]本文根据某2500t/d生产项目基础数据,结合该技术方案进行了进一步研究探讨,经过初步计算,得出两级炉的碳酸盐分解率和用煤量的关系以及各主要部位温度、气体量、CO2和O2体积浓度分布。

1.入窑物料温度和产量关系

根据某一特定的原燃料、工艺,经过对回转窑热平衡计算,可以求出入窑物料温度和提高产量关系。

1.1基础数据

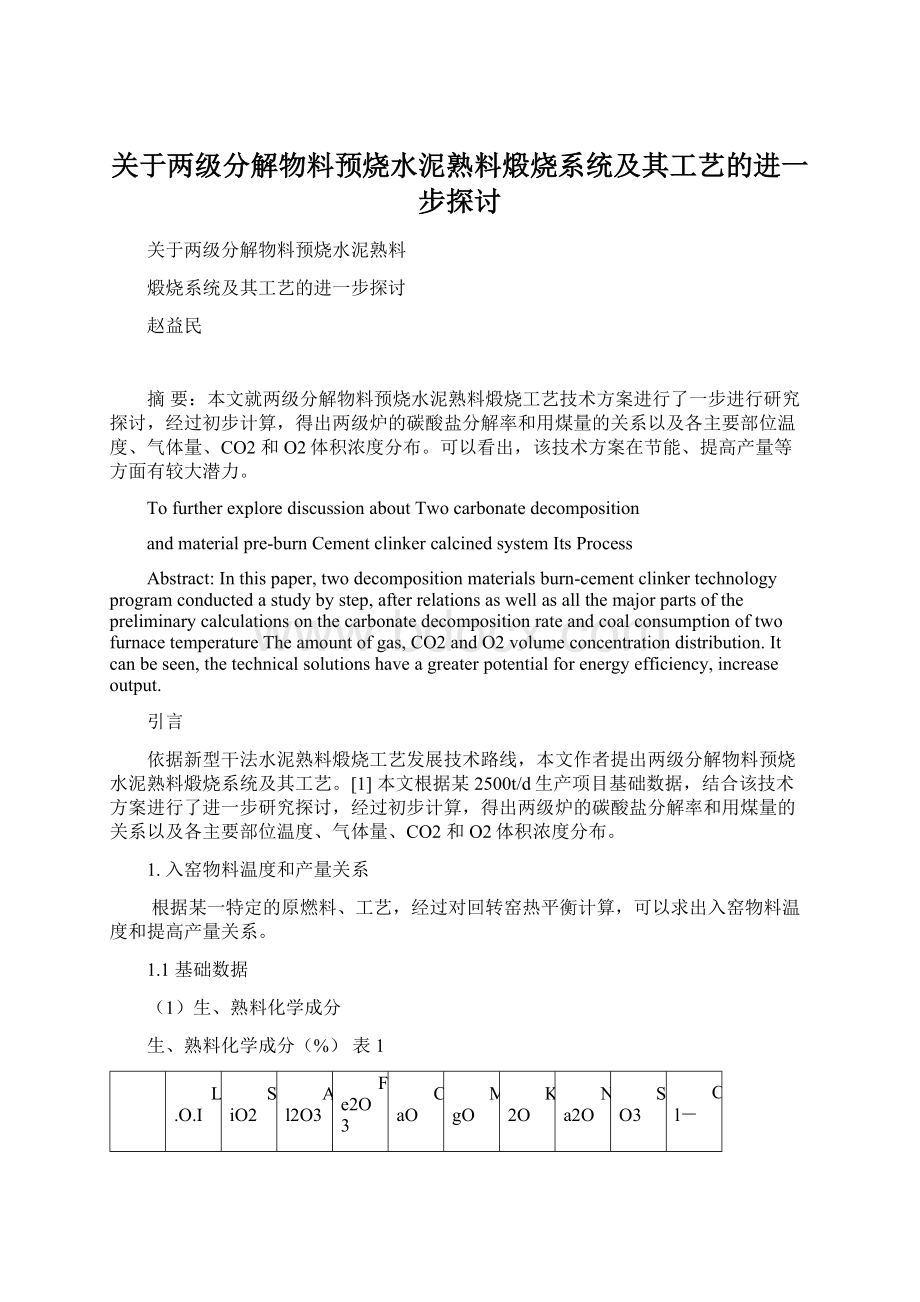

(1)生、熟料化学成分

生、熟料化学成分(%)表1

L.O.I

SiO2

Al2O3

Fe2O3

CaO

MgO

K2O

Na2O

SO3

Cl-

生料

35.80

13.49

3.09

2.14

43.87

0.93

0.43

0.08

0.11

0.006

熟料

-

22.07

5.44

3.39

66.40

1.45

0.68

0.14

0.50

0.008

熟料率值及矿物组成(%)表2

KH

SM

AM

C3S

C2S

C3A

C4AF

0.910

2.50

1.61

61.22

17.08

8.68

10.29

本普通硅酸盐水泥熟料方案的理论熟料烧成温度为1414~1425℃(取1420℃),理论熟

料形成热为1778~1782kJ/kg

(2)燃料、灰分

煤的工业分析(%)表3

Mad

Aad

Vad

FCQnet,ad(kJ/kg)

St,ad

0.91

23.20

28.11

47.7822710(5433)

1.00

SiO2

Al2O3

Fe2O3

CaO

MgO

K2O

Na2O

SO3

Cl—

55.18

25.38

5.04

5.57

1.51

0.82

0.54

1.22

0.002

煤灰化学成分(%)表4

(3)其它

熟料产量2500t/d.熟料热耗:

3178KJ/Kg-cl(760kcal/Kg-cl)

入窑物料温度840℃.分解率90%。

1.2回转窑热平衡计算

设:

当入窑物料温度由840℃、分解率90%,提高到t入窑料,分解率100%时,窑用煤保持不变,窑的产量比原产量提高X倍,进行窑系统热平衡计算。

热平衡示意图和计算结果如下所示(计算过程略):

图1回转窑热平衡示意图

表1为热平衡计算结果。

回转窑热平衡表5

收入热

支出热

燃料燃烧热

2963.66

70.22%

熟料形成热

1777.6

42.11%

燃料显热

4.42

0.1

蒸发水分吸热

46.43

1.1

生料带入热

66.94

1.59

废气带出热

571.39

13.54

入窑回灰带入热

4.18

0.1

出窑熟料带出热

1482.07

35.11

入窑系统空气带入热

1181.19

27.99

系统表面散热

320

7.58

飞灰带出热

23.71

0.56

合计

4220.39

100%

4221.2

100%

根据热平衡求得入窑物料温度和提高产量倍数X关系为:

X=

(Ⅰ)

t入窑料为入窑物料温度,℃;

C入窑料为入窑物料温度t入窑料时的物料比热,kJ/kg·℃。

根据(Ⅰ)式,当入窑物料温度为920℃时,求得X=1.3298;当入窑物料温度为950℃,C入窑料=1.0443,求得X=1.4776,即入窑物料温度由840℃、分解率90%,提高到950℃、分解率100%时,窑用煤不变,窑产量比原产量提高47.76%。

所以,提高入窑物料分解率和温度,能明显提高窑的产量。

2.产量提高后分解炉用煤量

2.1产量提高后分解炉用煤量计算:

为计算方便,按t入窑料=950℃、分解率100%、产量提高47.5%计为例,全窑系统热平衡图和计算结果如下(计算过程略):

窑头用煤量:

m窑=0.1399×40%÷1.475=0.0379

设分解炉用煤量为m炉,进行热平衡计算,求的m炉=0.0926,

则:

全窑系统总用煤量(热耗)为:

0.0926+0.0379=0.1305kg/Kg-cl

其中:

窑头用煤量m窑=0.0379,炉:

窑=71.0:

29.0

产量提高前热耗为0.1399kg/Kg-cl

节煤率为:

=6.72%

经过计算可以看出,采用两级分解物料预烧煅烧工艺,窑用煤由40%降为29%;煤耗减低6.7%。

表2为热平衡计算结果。

全窑系统热平衡表表6

收入热

支出热

燃料燃烧热

2963.66

70.22%

熟料形成热

1777.6

42.11%

燃料显热

4.42

0.1

蒸发水分吸热

46.43

1.1

生料带入热

66.94

1.59

废气带出热

571.39

13.54

入窑回灰带入热

4.18

0.1

出窑熟料带出热

1482.07

35.11

入窑系统空气带入热

1181.19

27.99

系统表面散热

320

7.58

飞灰带出热

23.71

0.56

合计

4220.39

100%

4221.2

100%

热平衡图如下所示:

图2全窑热平衡示意图

3.分解炉出口烟气温度

按进入一级炉物料720℃、预热器系统碳酸盐分解10%计,则分解炉承担90%碳酸盐分解任务。

通过对分解炉系统进行热平衡计算,求出分解炉出口烟气温度(计算过程略)t=831.8。

然而,当考虑进入分解炉物料已有10%分解量时,通过热平衡计算,求得出炉烟气温度t约为810℃,且此时分解炉可承担的最大分解量可到91%多。

所以,一级分解炉出口烟气温度约在810—830℃。

综合考虑计算及参数取舍产生的误差,取t=815℃进行计算,求一、二级炉的用煤量比例及所承担的分解量。

系统热平衡图如下

图3分解炉系统炉热平衡图

当入分解炉物料温度为720℃、出一级炉烟气温度t=815℃时热平衡计算结果如下表所示。

分解炉系统热平衡计算表表7

收入热

支出热

分解炉燃料燃烧热

2102.95

44.79%

出炉物料带出热

1049.99

22.53%

燃料显热

3.14

0.07

碳酸盐分解吸热

1804.53

38.73

生料带入热

1201.98

25.60

出炉烟气带出热

1705.31

36.60

入分解炉空气带入热

893.15

19.02

分解炉表面散热

100.0

2.15

窑尾气体带进热

493.79

10.52

合计

4695.01

100%

合计

4659.83

100.01%

4.一、二级炉用煤比例

4.1窑气进二级分解预烧炉方案

该方案为出窑烟气首先进二级炉并和二级炉燃烧产生的烟气汇合后再进入一级炉,系统结构示意图见图3。

4.1.1一级分解炉用煤量

设一级分解炉用煤量为m一:

对一级分解炉进行系统热平衡计算(参见图3,计算过程略),结果如下所示:

一级炉热平衡表(Φ1=60%,Φ2=30%)表8

收入热

支出热

一级炉燃料燃烧热

1451.17

33.62%

出一级炉物料带出热

1357.89

31.46%

一级炉燃料显热

2.16

0.05

一级炉中碳酸盐分解吸热

1203.02

27.87

入一级分解炉空气带入热

89.76

2.08

出一级炉烟气带出热

1705.32

39.51

来自二级炉烟气带入的热量

1571.75

36.42

一级炉表面散热

50

1.16

进入一级炉生料带入热

1201.68

27.84

合计

4316.52

100%

合计

4316.23

100%

通过热平衡求的一级炉用煤量m一和一级炉分解率Φ1关系如下:

m一=

(Ⅱ)

从(Ⅱ)可以看出,一级炉用煤量和一级炉分解率成正比;从热平衡计算可以看出,一级炉最主要的热量收入来源为二级炉烟气带入热量,其次为一级炉燃料燃烧热。

所以,一级炉性能在一定程度上受二级炉影响较大;另外,出一级炉烟气带出热和出炉物料带出热是一级炉热支出最大的两项,其次为一级炉分解吸热。

4.1.2二级分解炉用煤量

设二级分解炉用煤量为m二:

对二级分解炉进行系统热平衡计算(参见图3,计算过程略),结果如下所示:

二级炉热平衡表(Φ1=60%,Φ2=30%)表9

收入热

支出热

二级炉燃料燃烧热

615.44

18.81%

出二级炉物料带出热

1049.99

32.08%

二级炉燃料显热

0.92

0.03

二级炉中碳酸盐分解吸热

601.51

18.38

入二级炉空气带入热

803.37

24.56

出二级炉烟气带出热

1571.75

48.02

出窑废气飞灰带入热量

493.79

15.09

二级炉散热量

50

1.53

进入二级炉物料带入热

1357.89

41.51

合计

3271.41

100%

3273.25

100%

通过热平衡求得二级炉用煤量m二和二级炉分解率Φ2关系如下:

m二=

(Ⅲ)

验算;

设Φ1=60%,带入(Ⅱ)求的m一=0.0639;(占炉煤70.22%)

此时,Φ2=30%,带入(Ⅲ)求的m二=0.0271;(占炉煤29.78%)

m一+m二=0.0910

与m炉0.0926差值⊿=0.0016(计算误差1.72%)

此时,一级炉用煤占总煤量为:

70.22%×71%=49.86%≈50%;

二级炉用煤占总煤量为:

29.78%×71%=21.14%≈21%;

窑用煤占总煤量29%。

从(Ⅲ)可以看出,二级炉用煤量和二级炉分解率成正比;从热平衡计算可以看出,二级炉主要的热量来源为出一级炉物料带入热量,其次为入二级炉空气(主要为三次风)带入热。

二级炉热量支出最大的是出炉烟气带出热(同时,也是一级炉热量收入最大项目)。

所以,一、二级炉性能互相依存;三次风温度和风量也是影响二级炉性能的主要因素。

由于出二级炉物料温度较高,所以,出二级炉物料带出热也是二级炉热量支出主要项目。

4.1.3窑系统主要部位CO2和O2体积浓度分布

当Φ1=60%,Φ2=30%,(预热器分解率10%)时,计算窑系统CO2和O2浓度分布。

A.一级炉出口CO2和O2体积浓度

热平衡计算分别求得,一级炉出口烟气量为:

V烟一级=1.2844,分解炉承担90%碳酸盐分解任务产生的CO2总量:

V90co2=0.2439Nm3/Kg-cl以及

出一级炉过剩空气量V1过=0.1951,

窑系统燃料燃烧产生的CO2:

V煤CO2=

×

×m总煤

=

×

×0.1305

=0.1164Nm3/Kg-cl

则:

一级炉出口CO2体积浓度为:

V一级CO2=

=28.05%

一级炉出口O2体积浓度:

V一级2=

=3.19%

B.二级炉出口CO2和O2体积浓度

热平衡计算分别求得;

出二级炉烟气总量V烟二级=0.9985

二级炉中碳酸盐分解产生的CO2VCO2二级=0.0813

出二级炉过剩空气量V2过=0.4962

二级炉出口燃料燃烧产生的CO2

V二燃CO2=

×

×(m窑+m二)

=

×

×(0.0379+0.0271)

=0.0580

则:

二级炉出口烟气CO2体积浓度V二级CO2为:

V二级CO2=

=13.95%

二级炉出口O2体积浓度:

V二级O2=

=10.44%

C.回转窑窑尾出口CO2和O2体积浓度

热平衡计算分别求得;

出窑烟气总量V烟窑=0.2569

窑尾过剩空气量为:

0.0113

回转窑燃料燃烧产生的CO2

V窑CO2=

×

×m窑

=

×

×0.0379

=0.0338

则:

回转窑尾出口CO2浓度V窑尾CO2

V窑尾CO2=

=13.16%

窑尾O2体积浓度为:

V窑尾O2=

=0.93%

D.预热器C1出口CO2和O2体积浓度

热平衡计算分别求得;

碳酸盐分解产生的CO2V分解CO2=0.2710

窑系统燃料燃烧产生的CO2

V窑CO2=

×

×m总

=

×

×0.1305

=0.1164

出预热器废气量VC1:

VC1=V1co2+V1烟+V过剩空+V水汽=1.4137Nm3/Kg-cl

出C1过剩空气量为V过剩空=(α-1)×V空×m1r=0.2731

则:

C1出口CO2浓度VC1CO2

VC1CO2=

=27.40%

C1出口O2浓度VC1O2

VC1CO2=

=4.06%

窑系统主要部位CO2和O2体积浓度分布见图4所示。

图4.系统各部位参数

从以上计算可以看出,出回转窑窑尾CO2浓度较通常的新型干法水泥窑要小;出一级炉和C1出口CO2浓度和通常的新型干法水泥窑相近;但二级炉出口CO2浓度仅为一级炉出口的约50%,并且出二级炉O2浓度达到10.44%,所以,二级炉及其附近烟气还原性很低,这对防止由烟气还原性引起的物料结皮有益。

4.2窑气进一级分解炉方案

该方案分解炉系统结构如图5所示。

不同于图3的是窑气首先进入二级分解预烧炉,然后进入一级分解炉。

系统热平衡及流程见图5。

图5分解炉系统流程

采用同样方法,计算得出一、二级炉用煤量和分解率关系式如下:

m一=

(Ⅳ)

m二=

(Ⅴ)

验算:

设Φ1=60%,带入(Ⅳ)求的m一=0.0590(占炉煤64.84%);

此时,Φ2=30%,带入(Ⅴ)求的m二=0.0320(占炉煤35.16%);

m一+m二=0.0910

与m炉=0.0926差值⊿=0.0016(计算误差1.72%)

此时,一级炉用煤占全窑总煤量46%;二级炉用煤占总煤量25%;窑用煤占总煤量29%。

计算得出的系统各部位参数见图6所示。

图6.系统各部位参数

从计算看出,窑烟气进二级炉方案(见图4)和窑烟气进一级炉方案(见图6)相比,出二级炉烟气中CO2浓度要低,这与早先预期的稍有不同,并且前者系统流程较简单,易于实施。

5.回转窑选择

本系统由于碳酸盐分解在窑外完成,且物料温度已经被加热至950℃左右,所以,在回转窑选择上有较大灵活性,回转窑长度可以适当减少。

物料在窑中停留时间可以考虑为:

分解带:

0min;过度带6-7min;烧成带10-12min;冷却带2min。

根据生产实际,考虑一定余量,可选回转窑方案为:

①[2]Φ4.2m×57m,长径比13.6,斜度4.0%,窑速3.5-4.0r/min。

物料停留

时间19.5min。

②[2]4.4m×50m,斜度4.0%。

窑内三带长度划分:

冷却带L1=3.5m、t1=1.52min,烧成带L2=20.5m、t2=10.16min,过度带L3=26m、t3=7.48min。

窑速3.0r/min时,物料总停留时间≥19.16min,同样能满足熟料烧成要求。

6.耐火材料选择

两级分解物料预烧水泥熟料煅烧系统存在的主要问题之一是二级炉系统和窑尾温度较高,容易产生结皮和堵塞。

解决办法,除了在原料选择、操作等方面加强控制以外,可以选择抗结皮等性能较好的耐火材料。

碳化硅耐火材料是一种优质耐火材料[3],具有强度高、导热系数大、抗热震好、抗氧化、耐磨损、抗酸碱侵蚀等优良高温性能。

可以满足生料的耐冲刷和磨损性,其表面光滑,与其他材料的粘结和浸润性都较差,不易结皮;高温下会形成表面氧化层,可保护本体材料免受侵蚀,具有优异的耐碱、耐磨、防堵塞性。

含碳化硅耐火材料可用于容易结皮的窑尾烟室、上升烟道、下料斜坡、四五级预热器锥体等部位,具有较好的效果,可以满足干法水泥窑分解系统的使用要求,从根本上解决“结皮”的问题。

碳化硅的耐火材料的弱点是抗氧化能力差,可采用改性碳化硅质耐火材料。

参考文献:

[1]赵益民.关于两级分解物料预烧水泥熟料煅烧系统及其工艺的探讨[J].中国水泥.2012.4.

[2]梁镒华,魏波.再谈新型干法回转窑技术进步[J].水泥工程.2011.5:

14.

[3]李艳 袁林 张金龙 曾鲁举 陈雪峰.水泥窑分解系统用含SiC的铝硅质浇注料研究[J].耐火材料.2009.8:

281.

作者简介:

赵益民(1956),男,(陕西省水泥协会陕西西安)

教授级高级工程师,研究方向:

水泥工程。

邮箱:

zym6606@