电池系统短路保护设计.docx

《电池系统短路保护设计.docx》由会员分享,可在线阅读,更多相关《电池系统短路保护设计.docx(10页珍藏版)》请在冰豆网上搜索。

电池系统短路保护设计

电池系统短路保护设计

和老大商量近期的工作重点,短期内能做出点成绩来的,主要是集中在电气系统上面。

所以从高压线束、电子控制的硬件电路、配电盒还有一些保护策略性的内容开始,我把简单的内容梳理下,然后进一步应用到工作里面。

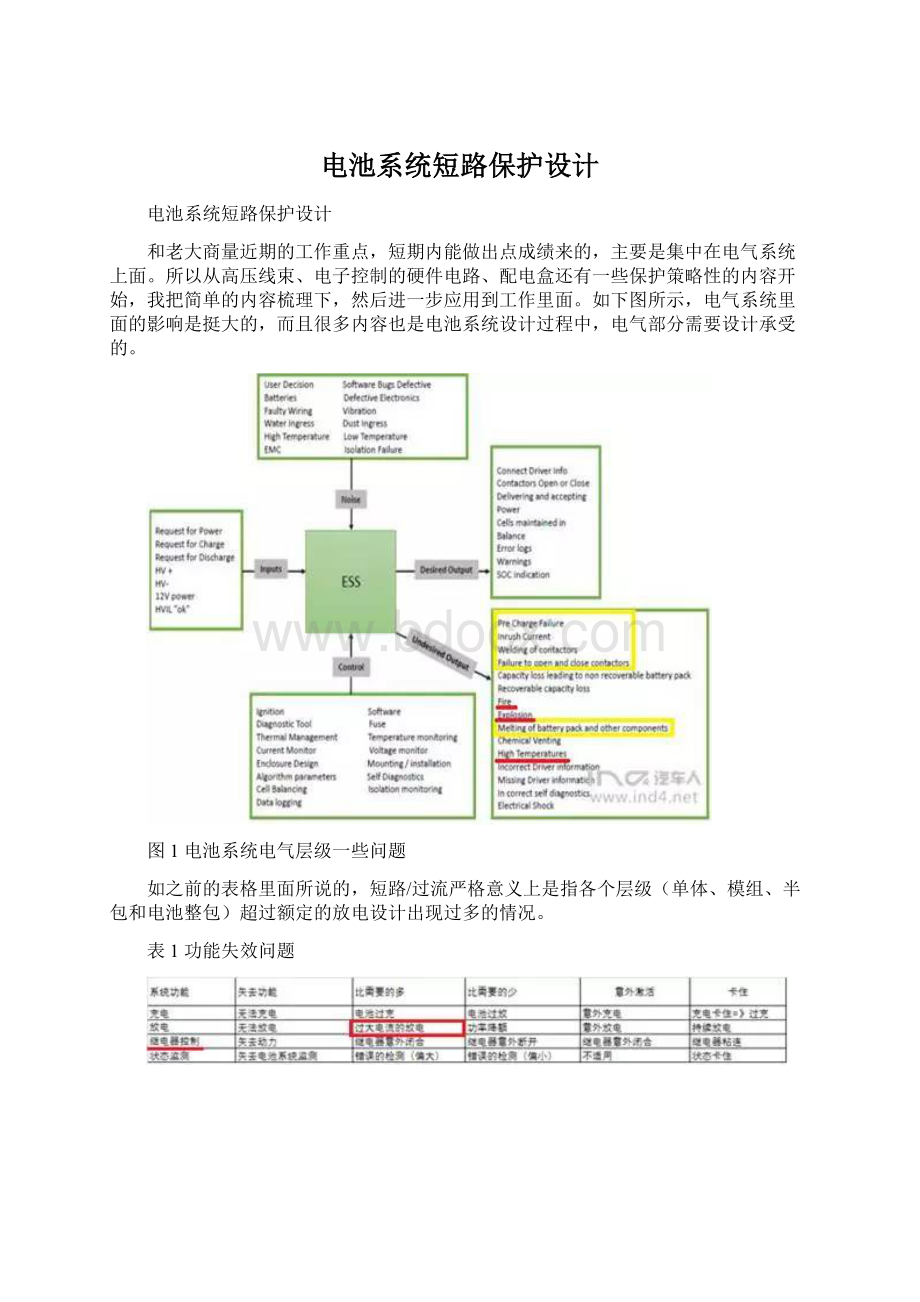

如下图所示,电气系统里面的影响是挺大的,而且很多内容也是电池系统设计过程中,电气部分需要设计承受的。

图1电池系统电气层级一些问题

如之前的表格里面所说的,短路/过流严格意义上是指各个层级(单体、模组、半包和电池整包)超过额定的放电设计出现过多的情况。

表1功能失效问题

图2各个层级的短路要求

电池系统短路测试:

按照GBT31476.3,短路电阻<20毫欧,短路10分钟。

MSD分断半包测试:

此项内容,主要考虑一个极端情况,在MSD内系统熔丝不起作用的条件下看整个设计的情况。

模组的短路测试:

按照GBT31485的要求为,短路电阻<5毫欧,时间10分钟。

单体短路测试:

按照GBT31485的要求为,短路电阻<5毫欧,时间10分钟。

实际需要根据电池的最小单元连接情况来增加对此情况的模拟。

表2现有国内外标准和未来GB此项功能试验内容分配

不同层级有不同的做法:

1)BMS根据电流检测的情况,来切断接触器,在这种短路带载的情况下,选用的接触器要至少能切断1次

2)MSD里面的熔丝,需要仔细考虑这种情况

以上层级在Pack层级大家做的比较多

模块层级,前面也谈过了,主要考虑这种设计,或者采用J-bar来打孔来做,这里重点需要在模组层级考虑这个内容。

实际的半包的短路效果很直接的

电芯层面设计Fuse:

每个Cell的内部设计一个Fuse,在短路瞬间,断开电流回路,起到短路保护的作用。

1、软包电池利用每个电芯焊接一个Fuse的设计,或者考虑Tab在这种条件下的状态,这个设计过程是挺有趣的设计,考虑载流和过流的情况

2、硬壳电池在每个电芯配一个Fuse的设计

在前面提及短路保护法规和实验要求与设计概念以后,我们需要进行设计值和实验的确认。

1)熔丝的分层细化

分级熔断防护主要是把整个电池包的短路分为四层

电池单体熔丝:

在多电池并联的时候,防止电池内短路时,并联电池电流倒灌所有并联电池外短路。

如前文所述,电池单体熔丝可以做到电池里面、电池Tab上面和电池极柱与母线连上

电池模组熔丝:

这一层主要是防止模组级别的短路,现在挺多公司予以省略了。

电池系统熔丝:

一般也称为HalfPack熔丝,防止电池系统外部短路的目的

整车用电负载熔丝:

由于外部的用电负荷比较多,在分解用电部件之后,主熔丝需要放在刀刃上,所以需要给配电部分配置单独的熔丝予以考虑

图1单体熔丝与模组熔丝

图2模组熔丝和电池系统熔丝

2)熔丝设计考虑-熔丝考虑

保护设备的时间-电流曲线需要考虑两部分,

正常运行区域(绿色阴影部分):

在该电路设计区域内,熔丝允许放电电流通过。

正常运行区域必须位于保护器件的时间电流曲线左侧。

电流异常区域(红色阴影部分),此时熔丝需要动作,断开电池与外部系统的连接,应位于保护设备时间-电流曲线的右侧。

短路时间持续时间应大约为几十毫秒,确保电池尽快与故障隔离。

熔丝设备打开的时间越长,电池在短路阶段释放的能量能量就越多,可能导致设备损坏,甚至引发相关导电部件发热。

短路电流随电池状态的不同而不同,在不同SOC和EOL状态下,在设计中需要考虑这个。

图3短路设计考虑

在实际的考虑中,需要把参数进行转化。

图4其实还少了一个专用车载熔丝,这个熔丝熔断会和接触器和整包熔丝之间,最主要的工作就是在这几个不同的熔断对时间的曲线里面,我们是通过设计不同的熔丝的规格,然后进行分析、测定。

图4多层级保护描述

在这几个不同的熔断对时间的曲线里面,我们是通过设计不同的熔丝的规格,然后进行分析、测定。

图5多层级时间熔断分解

这里我们一般是两种做法,在熔丝领域选熔丝和设计熔丝;在BMS里面考虑电流的过流检测和短路保护的策略。

现有熔丝的情况是把相关的技术规格,尽量选出来。

备注:

这里主要讲的是不同熔丝的分级策略,单根熔丝的熔断机理和耐久性考虑,我们单独后面讨论。

如下图所示,其实是需要考虑在不同脉冲电流下和环境温度下,熔丝的发热和实际的运行情况。

图6主熔丝里层熔断的

自主设计的时候,就需要考虑多种因素。

这块我们后面单独展开。

3)利用考虑

由于现在的电池系统设计,是需要考虑梯次利用的,所以我们也需要在设计层考虑熔丝的位置和需求。

如下图储能系统里面,并联其实在里面还是非常重要的参数。

所以这里内生的设计还是非常重要的。

图7模组将来作为储能使用的时候,模组熔丝的存在有着更多的是用空间

基于寿命后期的考虑,由于材料特性的差异,重新校核这个熔丝的情况还是非常重要的。

所以从整个生命周期的设计考虑到后期,这个参数需要调平。

表1电流不同状态分解表

小结:

熔丝设计需要做大量的实验,还需要和整车的实际工作情况做匹配。

如果做不好,要么保护不起作用,要么经常性熔断