二塑料制品的结构工艺性讲诉.docx

《二塑料制品的结构工艺性讲诉.docx》由会员分享,可在线阅读,更多相关《二塑料制品的结构工艺性讲诉.docx(17页珍藏版)》请在冰豆网上搜索。

二塑料制品的结构工艺性讲诉

四、其它成形方法

(一) 传递成形

传递成形原理:

又称压注成形或挤胶成形,它是在压塑成形的基础上发展起来的热固性塑料成形方法,其工艺类似于注射成形工艺,所不同的是传递成形时塑料在模具的加料室内塑化,再经过浇注系统进入型腔,而注射成形是在注射机料筒内塑化。

成形工艺过程:

将塑料原料经过预处理,闭模后将原料加入加料室加热软化(若是下加料室传递成形应先加料,后闭模加热),随即在柱塞的挤压下通过模具的浇注系统将熔融塑料挤入型腔,塑料在型腔内继续受热受压而固化成形,然后开模取出制品,并清理型腔、加料室和浇注系统。

传递成形优点:

成形周期短;塑件飞边小,易于清理;能成形薄壁多嵌件的复杂塑料制品;塑件的精度和质量较压塑件高。

但传递成形加料室内总会留有余料,塑料损耗较大;模具结构较压塑模复杂,制造成本较高。

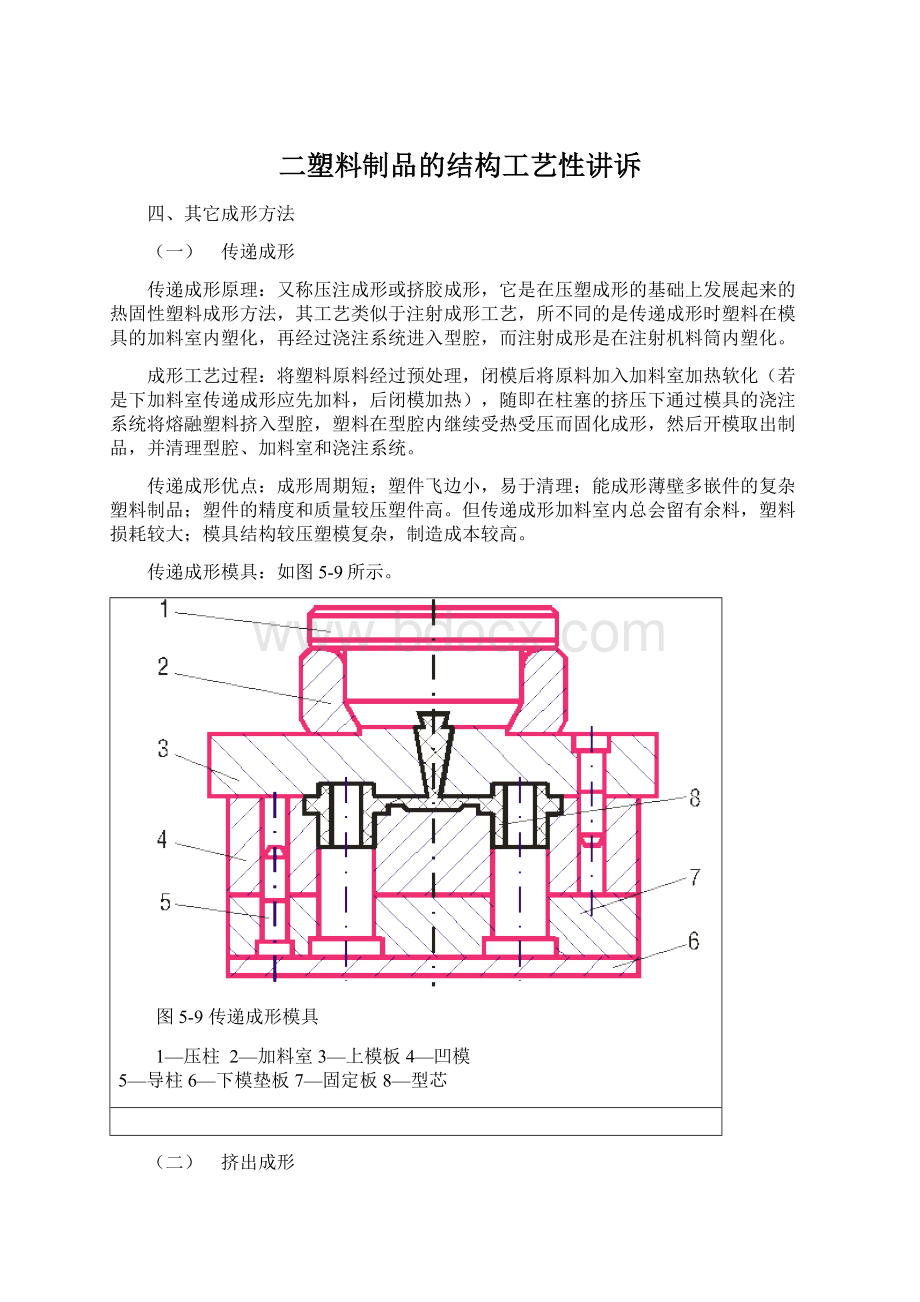

传递成形模具:

如图5-9所示。

图5-9传递成形模具

1—压柱2—加料室3—上模板4—凹模

5—导柱6—下模垫板7—固定板8—型芯

(二) 挤出成形

挤出成形:

也称为挤塑成形,主要用于热塑性塑料生产棒、管等型材和薄膜等,也是中空成形的主要制坯方法。

挤出成形生产线:

由挤出机、挤出模具、牵引装置、冷却定型装置、切割或卷曲装置、控制系统组成,如图5-10所示。

挤出机相当于注射机的注射系统,它由料斗、料筒和螺杆组成。

工作时螺杆在传动系统驱动下转动,将塑料推向料筒中加热塑化,在挤出机的前端装有挤出模具(又称机头或口模),塑料在通过挤出模具时形成所需形状的制件,再经过冷却定型处理就可以得到等截面的塑料型材。

图5-10型材挤出生产线

1—冷却水入口2—料斗3—料筒4—加热器5—挤出螺杆6—分流滤网7—过滤板

8—机头9—喷冷却水装置10—冷却定型装置11—牵引装置12—卷料或裁切装置

如果挤出的中空管状塑料不经冷却,将热塑料管坯移入中空吹塑模具中向管内吹入压缩空气,在压缩空气作用下,管坯膨胀并贴附在型腔壁上成形,经过冷却后即可获得薄壁中空制品。

图5-11是挤出中空吹塑成形过程及挤出吹塑模具。

图5-11挤出中空吹塑成形过程及挤出吹塑模具

如果挤出的中空管状塑料不经冷却,在机头中心通入压缩空气,将管坯吹成管状薄膜冷却后可加工为各种薄膜制品。

图5-12是挤出吹塑薄膜加工工艺过程示意图。

图5-12挤出吹塑薄膜加工工艺过程示意图

1—吹气孔2—卷料辊3—挤出机头4—口模套5—冷却风环

6—调节器7—薄膜管8—导向辊9—人字板10—牵引辊

在挤出机头芯部穿入金属导线,挤出制品即为塑料包敷电线或电缆。

挤出工艺参数:

压力、温度和挤出速率等。

挤出加工时料筒的压力可以达到55MPa,工作温度根据塑料品种的不同,塑化温度一般在180~250℃。

挤出速率是单位时间内挤出机口模挤出的塑料质量(单位为kg/h)或长度(m/min)。

挤出速率大小表示挤出机生产率的高低,它与挤出口模的阻力、螺杆与料筒的结构、螺杆转速、加热系统及塑料特性等因素有关。

其中螺杆的结构与转速影响最大,螺杆结构如图5-13所示,它的工作部分由加料段、压缩段、均化段组成。

图5-13螺杆结构

H1—加料段螺槽深度H3—均化段螺槽深度D—螺杆直径

α—螺旋角L—螺杆长度e—螺棱宽度s—螺距

(三) 真空成形

真空成形:

也称为吸塑成形,它是将热塑性塑料板材、片材固定在模具上,用辐射加热器加热到软化温度,用真空泵(或空压机)抽取板材与模具之间的空气,借助大气压力使坯材吸附在模具表面,冷却后再用压缩空气脱模,形成所需塑件的加工方法。

成形特点:

生产设备简单,效率高,模具结构简单,能加工大尺寸的薄壁塑件,生产成本低。

真空成形方法:

凹模真空成形、凸模真空成形、凹凸模真空成形等。

凹模真空成形方法如图5-14所示,一般用于要求外表精度较高,成形深度不高的塑件。

图5-14凹模真空成形

凸模真空成形方法如图5-15所示,一般用于内表面精度要求较高,有凸起形状的薄壁塑件,凸模真空成形方法较凹模真空成形方法塑件壁厚稍均匀。

图5-15凸模真空成形

凹凸模真空成形方法如图5-16所示,它是先将塑料板材夹在凹模上加热,软化后将加热器移开,然后通过凸模吹入压缩空气,凹模稍微抽真空使塑料板贴附在凸模的外表面。

这种成形方法,由于将塑料板吹鼓延伸后再成形,因此壁厚均匀,可用于成形较深的制件。

图5-16凹凸模真空成形a)夹紧片材b)预压拉伸c)成形d)开模及顶出

真空成形产品类型:

塑料包装盒、餐具盒、罩壳类塑件、冰箱内胆、浴室镜盒等;常用材料有聚乙烯、聚丙烯、聚氯乙烯、ABS、聚碳酸酯等材料。

(四) 反应注射成形

反应注射成形原理:

把两种发生反应的塑料原料分别加热软化后,由计量系统进入高压混合器经混合发生塑化反应,再注射到模具型腔中,它们在型腔中继续发生化学反应,并且伴有膨胀、固化的加工工艺。

反应注射成形工艺:

如图5-17所示。

它适合加工聚氨酯、环氧树脂等热固性塑料,也可以用于生产尼龙、ABS、聚酯等热塑性塑料。

例如,轿车仪表盘、方向盘、飞机和汽车的座椅及椅垫、家具和鞋类、仿大理石浴缸浴盆等。

图5-17反应注射成形工艺过程示意图

1—原料槽2—搅拌叶轮3—计量加压泵4—模具5—加热器6—锁模装置7—喷嘴

8—混合器9—清洗液10—真空泵11—电动机12—控制阀13—空压机

第二节 塑料制品的结构工艺性

结构设计包括:

塑料件的尺寸精度、表面粗糙度、脱模斜度、塑件的壁厚、局部结构(如圆角、加强肋、孔、螺纹、嵌件等)和分型面的确定等。

结构设计特点:

应当满足使用性能和成形工艺的要求,力求做到结构合理,造型美观,便于制造。

一、尺寸精度

影响塑料制件尺寸精度的因素:

主要有塑料的收缩率波动的影响,模具的制造精度及使用过程中的磨损、成形工艺条件、零件的形状和尺寸大小等。

资料表明,模具制造误差和由收缩率波动引起的误差各占制品尺寸误差的1/3。

对于小尺寸的塑料制品,模具的制造误差是影响塑料制品尺寸精度的主要因素,而对大尺寸塑料件,收缩率波动引起的误差则是影响尺寸精度的主要因素。

塑料制品的尺寸精度一般是根据使用要求,同时要考虑塑料的性能及成形工艺条件确定的。

目前,我国对塑料制品的尺寸公差,大多引用SJ1372—78标准,见表5-3。

该标准将塑料制品的精度分为8个等级,由于1、2级精度要求高,目前极少采用。

对于无尺寸公差要求的自由尺寸,可采用8级精度等级。

孔类尺寸的公差取(+)号,轴类尺寸取(-)号,中心距尺寸取表中数值之半,再冠以(±)号。

表5-3塑料制品的尺寸公差数值表(mm)

公称尺寸

精度等级

1

2

3

4

5

6

7

8

公差数值

~3

3~6

6~10

10~14

14~18

18~24

24~30

30~40

40~50

50~65

65~80

80~100

100~120

120~140

140~160

160~180

180~200

200~225

225~250

250~280

280~315

315~355

355~400

400~450

450~500

0.04

0.05

0.06

0.07

0.08

0.09

0.10

0.11

0.12

0.13

0.14

0.16

0.18

0.06

0.07

0.08

0.09

0.10

0.11

0.12

0.13

0.14

0.16

0.19

0.22

0.25

0.28

0.31

0.34

0.37

0.41

0.45

0.50

0.55

0.60

0.65

0.70

0.80

0.08

0.08

0.10

0.12

0.12

0.14

0.16

0.18

0.20

0.22

0.26

0.30

0.34

0.38

0.42

0.46

0.50

0.56

0.62

0.68

0.74

0.82

0.90

1.00

1.10

0.12

0.14

0.16

0.18

0.20

0.22

0.24

0.26

0.28

0.32

0.38

0.44

0.50

0.56

0.62

0.68

0.74

0.82

0.90

1.00

1.10

1.20

1.30

1.40

1.60

0.16

0.18

0.20

0.22

0.24

0.28

0.32

0.36

0.40

0.46

0.52

0.60

0.68

0.76

0.84

0.92

1.00

1.10

1.20

1.30

1.40

1.60

1.80

2.00

2.20

0.24

0.28

0.32

0.36

0.40

0.44

0.48

0.52

0.56

0.64

0.76

0.88

1.00

1.12

1.24

1.36

1.50

1.64

1.80

2.00

2.20

2.40

2.60

2.80

3.20

0.32

0.36

0.40

0.44

0.48

0.56

0.64

0.72

0.80

0.92

1.04

1.20

1.36

1.52

1.68

1.84

2.00

2.20

2.40

2.60

2.80

3.20

3.60

4.00

4.40

0.48

0.56

0.61

0.72

0.80

0.88

0.96

1.04

1.20

1.40

1.60

1.80

2.00

2.20

2.40

2.70

3.00

3.30

3.60

4.00

4.40

4.80

5.20

5.60

6.40

对于不同品种塑料制品,在SJ1372—78中建议采用三种精度等级,见表5-4,设计塑料制品时可参考选用。

表5-4精度等级的选用

类别

塑料品种

建议采用的精度等级

高精度

一般精度

低精度

1

聚苯乙烯、ABS、聚甲基丙烯酸甲酯、聚碳酸酯、酚醛塑料、聚砜、聚苯醚、氨基塑料、30%玻璃纤维增强塑料

3

4

5

2

聚酰胺(6、66、610、9、1010)、氯化聚醚、硬聚氯乙烯

4

5

6

3

聚甲醛、聚丙烯、聚乙烯(高密度)

5

6

7

4

软聚氯乙烯、聚乙烯(低密度)

6

7

8

二、表面粗糙度

塑料制品的表面粗糙度主要由模具的表面粗糙度决定。

一般模具成形表面的粗糙度比塑料制品的表面粗糙度增大1~2级,因此塑料制品的表面粗糙度不宜过高,否则会增加模具的制造费用。

对于不透明的塑料制品,由于外观对外表面有一定要求,而对内表面只要不影响使用,可比外表面粗糙度增大1~2级。

对于透明的塑料制品,内外表面的粗糙度应相同,表面粗糙度需达Ra0.8~0.05μm(镜面),因此需要经常抛光型腔表面。

三、脱模斜度

为了使塑料制品易于从模具中脱出,在设计时必须保证制品的内外壁有足够的脱模斜度,脱模斜度与塑料品种、制品形状和模具结构等有关,一般情况下脱模斜度取30ˊ~2°,常见塑料的脱模斜度见表5-5。

表5-5常见塑料的脱模斜度

塑料种类

脱模斜度

聚乙烯、聚丙烯、软聚氯乙烯

30ˊ~1°

尼龙、聚甲醛、氯化聚醚、聚苯醚、ABS

40ˊ~1°30ˊ

硬聚氯乙烯、聚碳酸酯、聚砜、聚苯乙烯、有机玻璃

50ˊ~2°

热固性塑料

20ˊ~1°

选择脱模斜度一般应掌握以下原则:

对较硬和较脆的塑料,脱模斜度可以取大值;如果塑料的收缩率大或制品的壁厚较大时,应选择较大的脱模斜度;对于高度较大及精度较高的制品应选较小的脱模斜度。

四、制品壁厚

制品壁厚首先取决于使用要求,但是成形工艺对壁厚也有一定要求,塑件壁厚太薄,使充型时的流动阻力加大,会出现缺料和冷隔等缺陷;壁厚太厚,塑件易产生气泡、凹陷等缺陷,同时也会增加生产成本。

塑件的壁厚应尽量均匀一致,避免局部太厚或太薄,否则会造成因收缩不均产生内应力,或在厚壁处产生缩孔、气泡或凹陷等缺陷。

塑料制品的壁厚一般在1~4mm,大型塑件的壁厚可达6mm以上,各种塑料的壁厚值参见表5-6和表5-7。

表5-6热塑性塑料制品的最小壁厚和建议壁厚(mm)

塑料名称

最小壁厚

建议壁厚

小型制品

中型制品

大型制品

聚苯乙烯

0.75

1.25

1.6

3.2~5.4

聚甲基丙烯酸甲酯

0.8

1.50

2.2

4.0~6.5

聚乙烯

0.8

1.25

1.6

2.4~3.2

聚氯乙烯(硬)

1.15

1.60

1.80

3.2~5.8

聚氯乙烯(软)

0.85

1.25

1.5

2.4~3.2

聚丙烯

0.85

1.45

1.8

2.4~3.2

聚甲醛

0.8

1.40

1.6

3.2~5.4

聚碳酸酯

0.95

1.80

2.3

4.0~4.5

聚酰胺

0.45

0.75

1.6

2.4~3.2

聚苯醚

1.2

1.75

2.5

3.5~6.4

氯化聚醚

0.85

1.35

1.8

2.5~3.4

表5-7热固性塑料制品的壁厚范围(mm)

塑料种类

壁厚

木粉填料

布屑粉填料

矿物填料

酚醛塑料

氨基塑料

1.5~2.5(大件3~8)

0.5~5

1.5~9.5

1.5~5

3~3.5

1.0~9.5

五、加强肋、圆角、孔、螺纹、嵌件

1.加强肋在不增加壁厚的情况下,增加塑件的强度和刚度,避免塑件变形翘曲。

加强肋的尺寸如图5-18所示。

图5-18加强肋的尺寸

加强肋的设计应注意以下几个方面:

(1) 加强肋与塑件壁连接处应采用圆弧过渡。

(2) 加强肋厚度不应大于塑件壁厚。

(3) 加强肋的高度应低于塑件高度的0.5mm以上,如图5-19所示。

图5-19加强肋的高度

a)不合理b)合理

(4) 加强肋不应设置在大面积塑件中间,加强肋分布应相互交错,如图5-20所示,以避免收缩不均引起塑件变形或断裂。

图5-20加强肋应交错分布

a)不合理b)合理

2.圆角除使用要求尖角外,所有内外表面的连接处,都应采用圆角过渡。

一般外圆弧的半径是壁厚的1.5倍,内圆弧的半径是壁厚的0.5倍。

3.孔塑料制品上的孔,应尽量开设在不减弱制品强度的部位,孔与孔之间、孔与边距之间应留有足够距离,以免造成边壁太小而破裂,不同孔径的孔边壁最小厚度见表5-8。

塑料制品上固定用孔的四周应采用凸边或凸台来加强,如图5-21所示。

图5-21孔的加强肋

表5-8孔与边壁的最小距离(mm)

孔径

2

3.2

5.6

12.7

孔与边壁的最小距离

1.6

2.4

3.2

4.8

由于盲孔只能用一端固定的型芯成形,其深度应浅于通孔。

通常,注射成形时孔深不超过孔径的4倍,压塑成形时压制方向的孔深不超过孔径的2倍。

当塑件孔为异型孔时(斜孔或复杂形状孔),要考虑成形时模具结构,可采用拚合型芯的方法成形,以避免侧向抽芯结构,图5-22是几种复杂孔的成形方法。

图5-22几种复杂孔的成形方法

4.螺纹塑料制品上的螺纹可以直接成形,通常无需后续机械加工,故应用较普遍。

塑料成形螺纹时,外螺纹的大径不宜小于4mm,内螺纹的小径不宜小于2mm,螺纹精度一般低于3级。

在经常装卸和受力较大的地方,不宜使用塑料螺纹,而应在塑料中装入带螺纹的金属嵌件。

由于塑料成形时的收缩波动,塑料螺纹的配合长度不宜太长,一般不超过7~8牙,且尽量选用较大的螺距,如果需要使用细牙时可按表5-9选用。

为防止塑料螺纹最外圈崩裂或变形,螺孔始端应有0.2~0.8mm深的台阶孔,螺纹末端与底面也应留有大于0.2mm的过渡段,如图5-23所示。

图5-23塑料螺纹的形状

表5-9塑料螺纹的螺牙选用范围

螺纹公称直径

/mm

螺纹种类

公制标准螺纹

一级细牙螺纹

二级细牙螺纹

三级细牙螺纹

四级细牙螺纹

3

3~6

6~10

10~18

18~30

30~50

+

+

+

+

+

+

-

-

+

+

+

+

-

-

-

+

+

+

-

-

-

-

+

+

-

-

-

-

-

+

注:

表中“+”建议采用范围,“-”为不采用范围。

5.嵌件是在塑料制品中嵌入的金属或非金属零件,用以提高塑件的力学性能或导电导磁性等。

常见的金属嵌件形式如图5-24所示。

图5-24常见的金属嵌件形式

设计金属嵌件应注意以下几个方面:

(1)金属嵌件尽可能采用圆形或对称形状,以保证收缩均匀。

(2) 金属嵌件周围应有足够壁厚,以防止塑料收缩时产生较大应力而开裂,金属嵌件周围的塑料壁厚见表5-10。

(3) 金属嵌件嵌入部分的周边应有倒角,以减小应力集中。

表5-10金属嵌件周围的塑料厚度(mm)

金属嵌件直径D

塑料层最小厚度C

顶部塑料层最小厚度H

~4

4~8

8~12

12~16

16~25

1.5

2.0

3.0

4.0

5.0

0.8

1.5

2.0

2.5

3.0

六、支撑面

以塑料制品的整个底面作支撑面是不稳定的,通常采用有凸起的边缘或用底脚(三点或四点)来做支撑面,如图5-25所示。

当制品的底部有肋时,肋的端面应低于支撑面0.5mm左右。

图5-25 塑料制品的支撑面