台车耐材砌筑技术交底记录.docx

《台车耐材砌筑技术交底记录.docx》由会员分享,可在线阅读,更多相关《台车耐材砌筑技术交底记录.docx(11页珍藏版)》请在冰豆网上搜索。

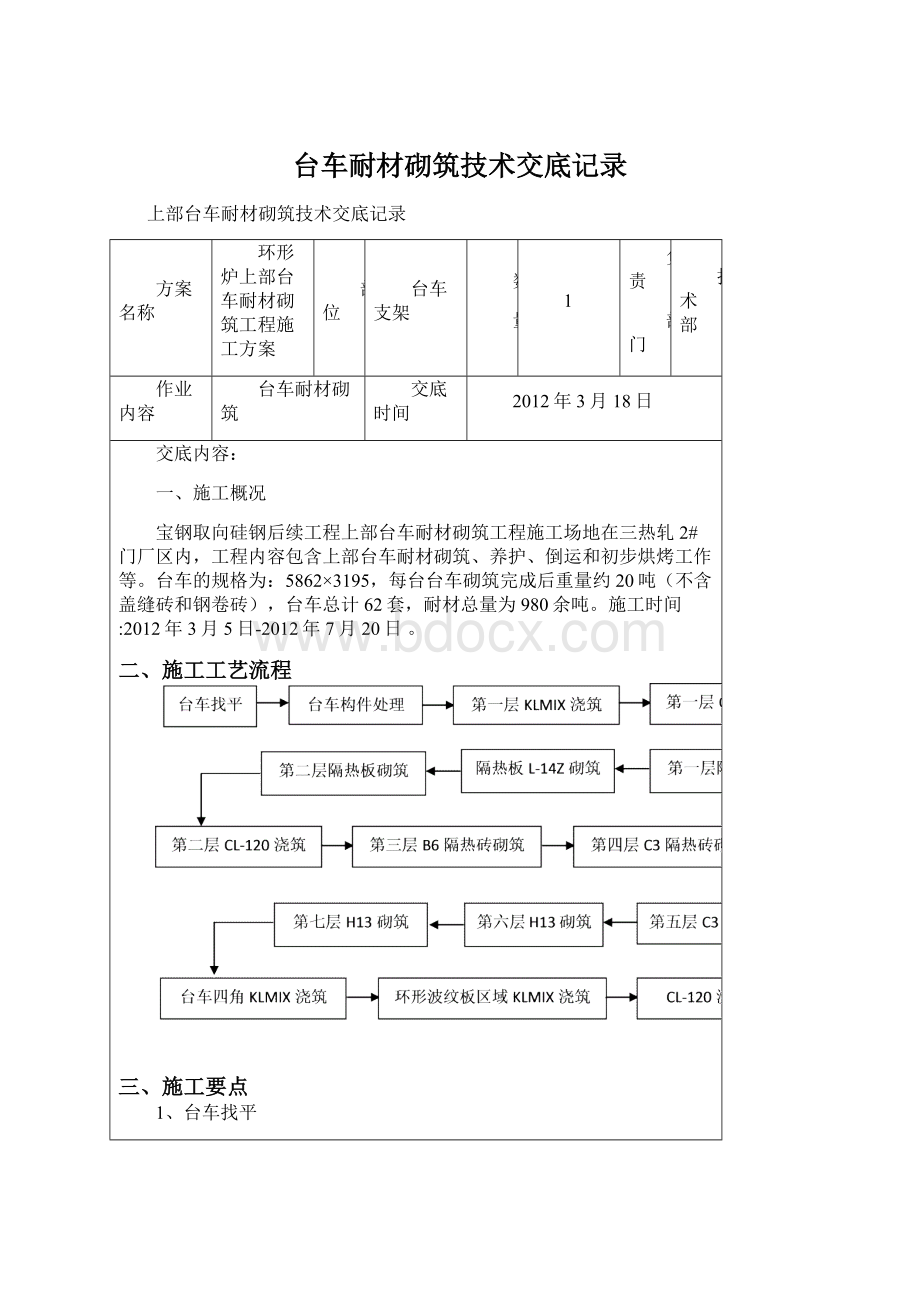

台车耐材砌筑技术交底记录

上部台车耐材砌筑技术交底记录

方案名称

环形炉上部台车耐材砌筑工程施工方案

部位

台车支架

数

量

1

负责

部门

技术部

作业内容

台车耐材砌筑

交底时间

2012年3月18日

交底内容:

一、施工概况

宝钢取向硅钢后续工程上部台车耐材砌筑工程施工场地在三热轧2#门厂区内,工程内容包含上部台车耐材砌筑、养护、倒运和初步烘烤工作等。

台车的规格为:

5862×3195,每台台车砌筑完成后重量约20吨(不含盖缝砖和钢卷砖),台车总计62套,耐材总量为980余吨。

施工时间:

2012年3月5日-2012年7月20日。

二、施工工艺流程

三、施工要点

1、台车找平

台车通过汽车运至车间内,然后由行车吊至砌筑位。

为了使台车的表面能够保持水平,需用25mm×25mm木方做6个标杆,并在标杆的同一高度位置画上刻度,将标杆固定在台车的四个角和钢卷台中心点共计6个点位置。

用钢丝线

将标杆刻度线绷紧。

然后用水平仪进行检测,将钢丝线找平,边测量边调整钢垫板,直至6点都达到同一水平度。

2、台车砌筑前准备

(1)将上部台车热电偶套管使用12.5mm纤维布包裹并用胶带扎紧。

(2)将台车内所有锚固件用沥青均匀涂抹一层。

(3)将台车四边钢构件之间膨胀缝内外侧贴上胶带,并填充陶瓷纤维毯,防止耐火材料混入。

3、台车耐材砌筑

(1)台车第一层KLMIX浇注料。

浇筑前先使用水准仪将台车底板标高按照十字中心线4个点做好记录,并将浇筑标高标示下波纹板上,以便控制浇注体厚度。

浇筑过程中使用水平尺和2m靠尺控制浇注体表面水平度和平整度。

浇筑完成后用水准仪检查十字中心线的A、B、C、D点位的标高进行检查,对于高出要进行打磨处理,低处则增加耐火浇注料以找平。

增加浇注料之前,须将已经打好的浇注料表面刨粗糙,以增加浇注料的牢固性和整体性。

第一层浇筑示意图

检查确认合格后按照浇注料使用说明书条件进行养护。

浇筑第一层CL-120隔热浇注料,浇筑层厚度25mm。

施工要领与KLMIX浇注料相同。

隔热板100S砌筑。

施工时注意隔热板与波纹板之间的缝隙必须在30mm以内,并用CL-120浇注料填塞密实。

浇注料与隔热板接触面必须涂上防水沥青。

隔热板共2层。

(2)台车第二层L-14Z隔热板施工

砌筑前先将中心155mm控制线、十字中心线标示在KLMIX浇注料表面上(参考第一层中心线)。

砌筑时应从有热电偶保护管的部位开始砌筑,

热电偶套管部位采用相应带孔洞隔热板施工。

使用水平尺和靠尺检查砌筑表面平整度,如出现平整度误差则采用布耐克胶泥调整,胶泥缝应控制在2mm以内。

不允许打磨L-14Z隔热板。

隔热板砌筑完成后,预留5mm纤维膨胀缝,周围与波纹板的间隙用JC-1.8-140浇注料填塞密实。

第二层砌筑示意图

(3)施工第三层B6隔热砖。

以保护气体管中心线为圆心,将中心区域B6砖圆形砌筑线(直径732mm)弹在L-14Z隔热板上,以此为基准砌筑B6隔热砖。

中心区采用23号砖加工,起头应保证砌筑灰缝与台车十字中心线对齐。

第一环6块24号砖、26块25号砖配砌,第二环37块24号砖、8块25号砖配砌,第三环10块26号砖、47块27号砖配砌。

第三层砌筑示意图

(4)施工第四层C3隔热砖。

第四层砌筑示意图

砌筑方法采用平砌(厚度67mm)。

中心区采用13号C3隔热砖加工砌筑成直径732mm的圆形,保证砌筑灰缝与台车十字中心线夹角为45°。

第一环采用32块18号砖砌筑,第二环采用37块19号砖、8块20号砖配砌,第三环采用41块21号砖、10块22号砖配砌。

完成后直径控制在1602mm。

(5)施工第五层C3隔热砖。

砌筑方法采用侧砌(厚度116mm)。

中心区采用13号砖加工砌筑成直径618mm的圆形,保证砌筑灰缝与台车纵向中心线夹角为90°或0°。

第一环采用44块14号砖砌筑,第二环采用58块15号砖砌筑,第三环采用31块16号砖、57块17号砖配砌。

完成后直径控制在1602mm。

第五层砌筑示意图

(6)施工第六层H13高铝砖。

砌筑厚度67mm。

中心区采用8块7号砖砌筑,砌筑直径618mm。

第一环采用26块8号砖砌筑,第二环采用22块9号砖、16块10号砖配砌,第三环采用17块11号砖、28块12号砖配砌,然后预留13mm膨胀缝并用纤维毯填塞,最后第四环采用80块6号砖砌筑,砌筑完成后直径2050mm。

第六层砌筑示意图

(7)施工第七层H13高铝砖。

砌筑厚度116mm。

砌筑要领与第六层相同。

中心区采用8块1号砖砌筑,砌筑直径618mm,砌筑时注意上下层灰缝错开。

第一环采用39块2号砖砌筑,第二环采用58块3号砖砌筑,第三环采用31块4号砖、57块5号砖配砌,最后与第四环6号砖之间的13mm膨胀缝用纤维毯填塞,砌筑完成后直径2050mm。

(8)耐火砖砌筑要领

a.每层、每环耐火砖砌筑起头时应严格按照图示要求开始,以便控制上下层、内外环灰缝错开。

并且每层合门砖必须错开。

b.在热电偶保护管位置要精细加工保证隔热砖与套管接触紧密。

加工砖不允许小于标准砖的2/3。

c.每层砌筑完成使用轮杆检查砌体半径,对不合格部位进行打磨处理,修正合格后才能进行下层的砌筑。

砌筑完每层必须检查确保每层砌体平整度在±1mm以内。

d.第三、四和五层隔热砖砌筑完后需按十字中心线5点检查标高,对不合格的点进行打磨处理,标高较低处应挑选正公差隔热砖重新砌筑。

e.同一环内需要2种耐火砖配合砌筑的要严格按照图纸要求的配比,应尽量将配比数量较少的耐火砖均匀插在数量较多耐火砖中间,以便控制砌体的圆弧度和灰缝均匀。

f.砌筑灰缝按2mm控制,灰浆饱满度必须达到95%以上。

对于标高或平整度不合要求的部位不应用增加灰浆厚度来调整。

(9)浇注料施工要领

g.根据设计图纸要求或生产厂家说明书,进行取样试配,并检验理化指标和施工性能主要性能。

h.浇注料施工前,必须先清理搅拌机,倒入浇注料后先进行干拌,然后按配比先加入所需清洁水的2/3进行,然后加水边搅拌,搅拌时间约5分钟;一次搅拌作业不允许中断,搅拌的量应在30分钟内用完。

环境温度及搅拌用水温度应派专人记录。

i.浇注料施工的场所必须清扫干净,施工部位的铁皮、熔渣等物须完全清除掉,在施工中断而相连续的场合,要尽量增加凸凹面,以增加浇注料接触的面积。

j.支模:

浇注料施工时,先要支设模板。

模板的支设应统一以台车钢卷台中心为基准。

由于台车结构复杂,而且具有弧度,因此采用定制的异型模板,支模时,按照设计尺寸,将模板焊接在台车钢结构上,并采用木方、钢管等进行支撑。

隔热层的砌筑和支模,先铺耐火纤维毯,纤维毯必须做防水处理,然后支模,模板要支设牢固,模板上应涂抹脱模剂。

k.浇注体标高控制线应尽控制准确,且尽量避免出现负公差。

l.浇筑工艺和顺序应按照图纸要求或SV建议来进行,且在浇筑施工过程中不能停顿,需一次性浇筑完成。

m.浇筑时每20m3浇注料必须预留一组试块,并且用记号笔在试块上标记明确试块日期。

n.浇注时振捣必须充分,防止浇注体空洞。

振动棒“快插慢拔”每次使用振捣时间一般为3秒,长时间振捣会造成浇注体离析、分层。

o.浇注施工完成后,为防止表面过早硬化,需及时用塑料薄膜覆盖养护。

KLMIX浇筑顺序示意图

p.浇筑完成经检验合格后按照浇注料使用说明书进行养护。

每部台车应详细记录养护时间,养护时间达不到要求严禁拆模和移动台车。

4、台车养护

台车砌筑完成后,经检查确认合格后开始自然养护。

台车养护时,需要注意如下的要点及要求:

(1)必须记录每台台车砌筑完成后日期时间,计算出养护7天后日期时间。

并做好标示。

(2)台车在自然养护期间严禁碰撞、挪动、吊运等。

(3)需每天记录台车养护期间温度等,避免台车耐材砌体过冷过热。

5、台车烘烤

台车耐材施工完后,送到烘烤炉中进行烘烤干燥。

台车的烘烤须在外方专家指导下,在热轧厂的作业人员配合下进行。

主要的设备操作、温度控制由热轧厂操作人员操作,施工单位派专人进行轮流值守配合。

烘烤台车时,需要注意如下的要点及要求:

(1)要求预烘烤时在台车上部铺设25mm厚度的纤维毯。

在保温坑内烧嘴部位应砌筑挡火墙,防止火焰直接与台车接触。

(2)每批次保温坑内放入6部台车,台车码放应稳定、垫平,并有足够的间隙以方便吊出。

(3)根据保温炉特性,升温速度在5~10℃/之间,尽可能按下限升温速度5~7℃/h控制!

台车烘烤时温度应专人定时记录。

烘烤曲线见下图。

(4)烘烤时应以2m3/h的速度冲入氮气,防止台车钢结构氧化。

(5)冷却时,冷却到180~190℃时,温降比较困难,此时可关闭烧嘴闷炉,但从烧嘴处适当通入空气,保证冷却速度;当温度降低到100℃以后,降温更加困难,此时手动分步骤开启炉盖来降低温度。

6、台车入库

烘烤完成后的台车运送至业主指定仓库存放。

四、安全保证措施

1、遵照施工现场“谁主管、谁负责”的保卫工作原则,实现“四无一保”(无隐患、无违章、无设备资材被盗、无火灾、确保施工现场安全);严格遵守施工、生产安全技术操作规程(QJ/BYJ-AJC5—95)中的有关规定及业主的各项安全规定对本项目的各项要求;严格执行宝钢安全部门提出的对该项目在安全上的特殊要求。

2、各级领导认真贯彻“安全第一,预防为主、综合治理”的安全生产方针,明确安全生产责任制。

建立安全管理制度,落实安全组织结构。

认真落实宝钢在安全、消防、治安等方面的各项规定。

认真执行宝钢各项安全管理制度。

3、在施工前必须逐级进行安全技术交底,其交底内容针对性要强,并做好记录,并明确安全责任制。

4、加强施工中的安全信息反馈,不断消除施工过程中的事故隐患,使安全信息反馈不已。

5、作业人员必须服从统一的安排,在所定的作业点上作业,严禁窜岗。

6、施工用电、照明用电按规定分线路接线,对于绝缘保护层裸露的线要严禁使用。

7、一切施工机械应经过检查合格后再投入使用,并定期检查和维护保养。

8、特殊工种人员要持证上岗,严格遵守本工种安全操作规程。

9、在作业中不能存在侥幸心理,忽视安全管理规定。

10、各种施工材料要分类有序堆放整齐,对余料注意定期回收,对废料及时清理,定点设垃圾箱,保持施工现场的清洁整齐,保证过道畅通。

11、作好劳动力的安排,防止人员过度疲劳作业;

12、现场安排应急人员,落实应急措施;

13、建立定期和不定期安全联检制度,检查时做好记录,奖优罚劣。

交底人签字

作业班组长签字

操

作

人

员

签

字