3锥螺纹钢筋接头.docx

《3锥螺纹钢筋接头.docx》由会员分享,可在线阅读,更多相关《3锥螺纹钢筋接头.docx(9页珍藏版)》请在冰豆网上搜索。

3锥螺纹钢筋接头

工程名称

交底部位

工程编号

日期

交底内容

锥螺纹钢筋接头

本工艺标准适用于工业与民用建筑现浇钢筋混凝土结构中直径16~40mm的热轧Ⅱ、Ⅲ级同级钢筋的同径或异径钢筋的连接。

所连接钢筋直径之差不直超过9mm。

采用锥螺纹钢筋接头应经设计人员同意。

2施工准备

2.1材料及主要机具:

2.1.1钢筋:

钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。

2.1.2连接套应符合以下要求:

2.1.2.1有明显的规格标记(如32或32)。

2.1.2.2锥孔用塑料密封盖封住。

2.1.2.3同径或异径连接套尺寸在表4-25的规定范围。

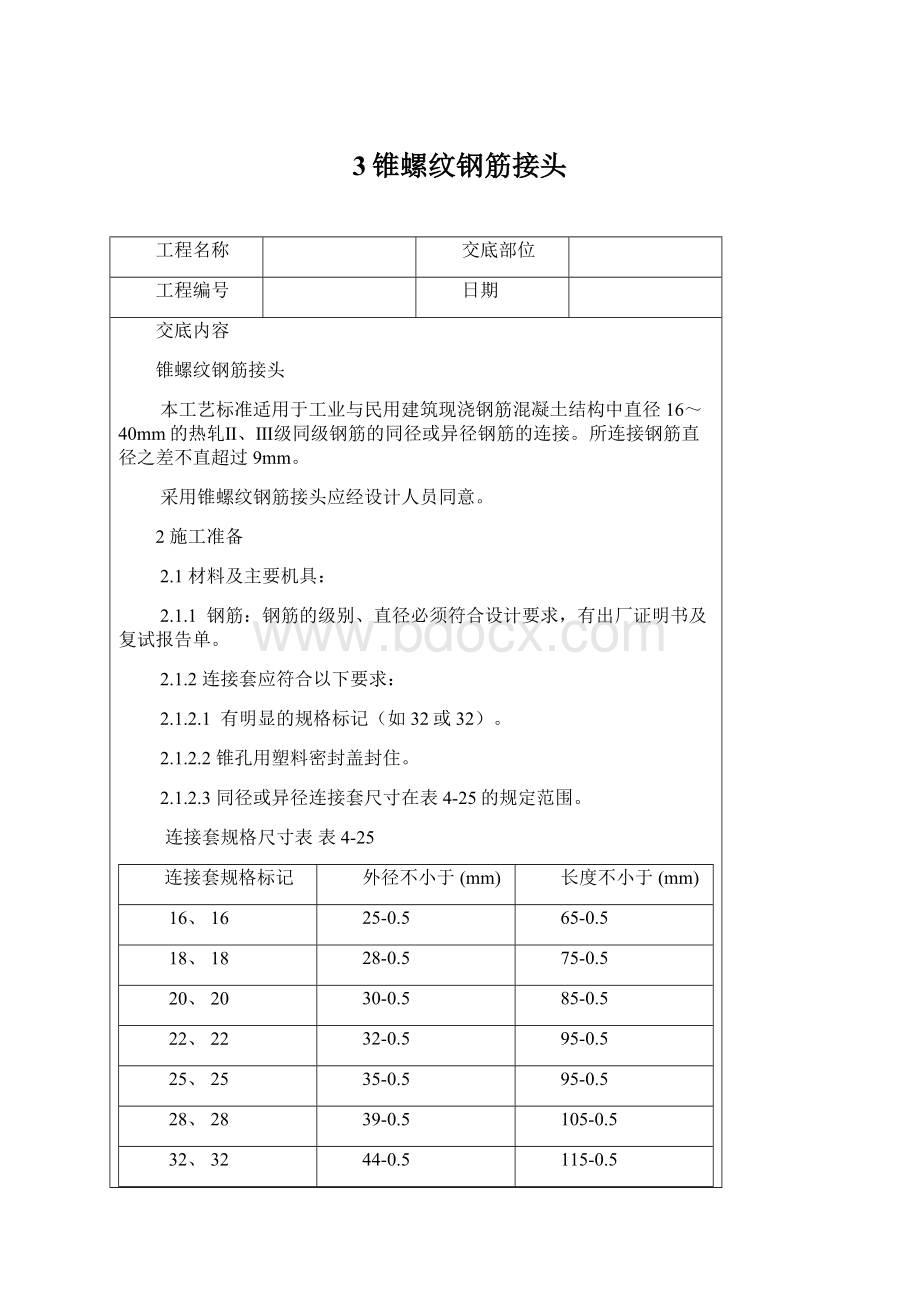

连接套规格尺寸表表4-25

连接套规格标记

外径不小于(mm)

长度不小于(mm)

16、16

25-0.5

65-0.5

18、18

28-0.5

75-0.5

20、20

30-0.5

85-0.5

22、22

32-0.5

95-0.5

25、25

35-0.5

95-0.5

28、28

39-0.5

105-0.5

32、32

44-0.5

115-0.5

36、36

48-0.5

125-0.5

40、40

52-0.5

135-0.5

2.1.2.4锥螺纹塞规拧入连接套后,连接套的大端边缘应在锥螺纹塞规大端的缺口范围内(图4-36)。

图4-36

2.1.2.5有产品合格证。

2.1.2.6连接套应分类包装存放,不得混淆和锈蚀。

2.1.3主要机具:

2.1.3.1钢筋套丝机:

型号为SZ一50A,或其它可套制直径16mm及以上的Ⅱ、Ⅲ级钢筋的套丝机。

2.1.3.2量规:

量规包括牙形规、卡规和锥形螺纹塞规。

牙形规是用来检查钢筋连接端的锥螺纹牙形加工质量的量规。

卡规是用来检查钢筋连接端的锥螺纹小端直径的量规。

锥螺纹塞规是用来检查锥螺纹连接套的加工质量的量规。

2.1.3.3力矩扳手:

力矩扳手必须经计量管理部门批准,有制造计量器具许可证的生产厂生产的产品。

力矩扳手需定期经计量管理部门批准生产的扭力仪检定,检定合格后方准使用。

检定期限每半年一次,且新开工工程必须先进行检定方可使用。

2.2作业条件:

2.2.1操作工人(包括套丝的工人)必须经专门培训,并经考试合格后方可上岗。

2.2.2接头位置应符合规定。

2.2.3熟悉图纸,做好技术交底。

3操作工艺

3.1工艺流程:

钢筋下料

→

钢筋套丝

→

接头单体试件试验

→

钢筋连接

→

质量检查

3.2钢筋下料可用钢筋切断机或砂轮锯,不得用气割下料。

钢筋下料时,要求钢筋端面与钢筋轴线垂直,端头不得弯曲、不得出现马蹄形。

3.3钢筋套丝:

3.3.1套丝机必须用水溶性切削冷却润滑液,不得用机油润滑或不加润滑液套丝。

3.3.2钢筋套丝质量必须用牙形规与卡规检查,钢筋的牙形必须与牙形规相吻合,其小端直径必须在卡规上标出的允许误差之内,锥螺纹丝扣完整牙数不得小于表4-26的规定值。

锥螺纹丝扣完整牙数表4-26

钢筋直径(mm)

完整牙数不小于(个)

16~18

5

20~22

7

25~28

8

32

10

36

11

40

12

3.3.3在操作工人自检的基础上,质检员必须每批抽检3%,且不少于3个,并填写检验记录(见附表1)。

3.3.4检查合格的钢筋锥螺纹,应立即将其一端拧上塑料保护帽,另一端按规定的力矩值,用扭力扳手拧紧连接套。

3.4接头单体试件试验:

3.4.1试件数量:

每种规格接头,每300个为一批,不足300个也作为一批,每批做3根试件。

3.4.2试件制作:

施工作业之前,从施工现场截取工程用的钢筋长300mm若干根,接头单体试件长度不小于600mm。

将其一头套成锥螺纹,用牙形规和卡规检查锥螺纹丝头的加工质量(图4-37)。

当其牙形与牙形规吻合,小端直径在卡规上标出的允许误差之内,则判定锥螺纹丝头为合格品,然后再用锥螺纹塞规。

检查同规格连接套的加工质量。

当连接套的大端边缘在锥螺纹塞规大端缺口范围内时,连接套为合格品。

图4-37

3.4.3接头的拧紧力矩值应符合表4-27的规定值。

接头的拧紧力矩值表4-27

钢筋直径(mm)

16

18

20

22

25~28

32

36~40

拧紧力矩(N·m)

118

145

177

216

275

314

343

3.4.4试件的拉伸试验应符合以下要求:

3.4.4.1屈服强度实测值不小于钢筋的屈服强度标准值。

3.4.4.2抗拉强度实测值与钢筋屈服强度标准值的比值不小于1.35(异径钢筋接头以小径钢筋强度为准)。

如有1根试件达不到上述要求值,应再取双倍试件试验。

当全部试件合格后,方可进行连接施工。

如仍有1根试件不合格,则判定该批连接件不合格,不准使用。

3.4.4.3填写接头拉伸试验报告(见附表2)。

3.5钢筋连接:

3.5.1连接套规格与钢筋规格必须一致。

3.5.2连接之前应检查钢筋锥螺纹及连接套锥螺纹是否完好无损。

钢筋锥螺纹丝头上如发现杂物或锈蚀,可用钢丝刷清除。

3.5.3将带有连接套的钢筋拧到待接钢筋上,然后按表4-27规定的力矩值,用力矩扳手拧紧接头。

当听到力矩扳手发出“卡塔”响声时,即达到接头的拧紧值。

钢筋连接的操作见图4-38(a)、(b)、(c)所示。

连接水平钢筋时,必须先将钢筋托平对正用手拧进,再按图示操作。

图4-38

(a)同径与异径接头连接;(b)单向可调接头连接;(c)双向可调接头连接

3.5.4连接完的接头必须立即用油漆作上标记,防止漏拧。

3.6质量检查:

在钢筋连接生产中,操作工人应认真逐个检查接头的外观质量,外露丝扣不得超过1个完整扣。

如发现外露丝扣超过1个完整扣,应重拧或查找原因及时消除。

不能消除时,应报告有关技术人员作出处理。

专职质量检查人员要抽查接头的外观质量,并用力矩扳手抽检接头的拧紧力矩,并填写抽检记录(见附表3)。

发现不合格时应及时处理。

4质量标准

4.1保证项目:

4.1.1钢筋的品种和质量必须符合设计要求和有关标准的规定。

检验方法:

检查出厂质量证明书和试验报告单。

4.1.2连接套的规格和质量必须符合要求。

检验方法:

检查产品合格证。

4.1.3接头的强度必须合格。

每种规格接头,每300个为一批,不足300个也作为一批,每批做3根试件作拉力试验。

检验方法:

检查接头拉伸试验报告。

4.1.4接头拧紧力矩值的抽检必须合格。

梁、柱构件:

每个构件抽验1个接头。

板、墙、基础底板:

一个楼层每100个接头为一批,不足100个也作为一批,每批抽验3个接头。

抽查接头的拧紧力矩值必须全部合格。

如有1个构件中的1个接头达不到规定的拧紧力矩值,则该构件的接头必须全部逐个拧到规定的力矩值。

检验方法:

检查锥螺纹钢筋接头施工抽检记录。

4.1.5钢筋的规格、接头的位置、同一区段内有接头钢筋面积的百分比,必须符合设计要求和施工规范的规定。

检验方法:

观察或尺量检查。

4.2基本项目:

锥螺纹接头的外露丝扣不得超过1个完整扣,否则应重新拧紧接头或进行加固处理。

检验方法:

观察检查。

5成品保护

注意对连接套和已套丝钢筋丝扣的保护,不得损坏丝扣,丝扣上不得粘有水泥浆等污物。

6应注意的质量问题

6.1必须分开施工用和检验用的力矩扳手,不能混用,以保证力矩检验值准确。

6.2钢筋在套丝前,必须对钢筋规格及外观质量进行检查。

如发现钢筋端头弯曲,必须先进行调直处理。

钢筋边肋尺寸如超差,要先将端头边肋砸扁方可使用。

6.3钢筋套丝,操作前应先调整好定位尺的位置,并按照钢筋规格配以相对应的加工导向套。

对于大直径钢筋要分次车削到规定的尺寸,以保证丝扣精度,避免损坏梳刀。

6.4对个别经检验不合格的接头,可采用电弧焊贴角焊缝方法补强,但其焊缝高度和厚度应由施工、设计、监理人员共同确定,持有焊工考试合格证的人员才能施焊。

6.5锥螺纹接头施工应由具有资质证明的专门施工队伍承包施工。

7质量记录

本工艺标准应具备以下质量记录:

7.1钢筋出厂质量证明书或试验报告单。

7.2钢筋机械性能试验报告。

7.3连接套合格证。

7.4接头强度检验报告。

7.5接头拧紧力矩值的抽检记录。

锥螺纹钢筋接头拉伸试验报告

工程名称:

结构层数:

构件种类:

附表1

钢筋

横断

屈服

极限

屈服

强度

屈服强度实测值

强度极限实测值

规格

面积

拉力

拉力

强度

极限

屈服强度标准值

屈报强度标准值

(mm)

(mm2)

(kN)

(kN)

(kN/mm2)

(kN/mm2)

(倍)

(倍)

试验

1.钢筋的屈服强度实测值不小于钢筋的屈服强度标准值。

结论

2.钢筋接头的抗拉强度实测值与钢筋屈服强度标准值的比值不小于1.35倍。

试验单位:

试验负责人:

试验员:

试验日期:

钢筋锥螺纹加工检验记录

附表2

工程名称

结构层数

加工数量

抽检数量

构件种类

序号

钢筋规格

螺纹牙形

小端直径

完整丝扣数

检验结论

备

1.按加工每批钢筋锥螺纹数的3%抽检;

2.螺纹牙形与牙形规牙形吻合为合格打“√”,否则打“×”;

3.锥螺纹小端直径在卡规允差范围内合格打“√”,否则打“×”;

4.各种规格钢筋锥螺纹最少完整丝扣数,合格的在下表里打“√”;

φ16~φ18

φ20~φ22

φ25~φ28

φ32

φ36

φ40

注:

5扣

7扣

8扣

10扣

11扣

12扣

5.锥螺纹丝头有一项不合格即为不合格品,则该批丝头要逐个复检。

检验单位:

检验员签字:

检验日期:

技术负责人;

锥螺纹钢筋接头施工抽检记录

附表3

工程名称

检查日期

结构层次

构件种类

接头位置

规定力矩值(kg-m)

检验力矩值

施工力矩值(kg-m)

(kg-m)

检验结论:

合格√,不合格×。

检验人员:

抽检单位:

技术负责人:

技术负责人:

交底人:

接交人: