油井结蜡原因及防清蜡的方法_精品文档.doc

《油井结蜡原因及防清蜡的方法_精品文档.doc》由会员分享,可在线阅读,更多相关《油井结蜡原因及防清蜡的方法_精品文档.doc(7页珍藏版)》请在冰豆网上搜索。

第一节概述

石油主要是由各种组份的碳氢化合物组成的混合物溶液,各种组份的碳氢化合物的相态随开采条件(压力和温度)的变化而变化,可以是单相液态,气、液两相或气、液、固三相共存,其中的固态物质主要是含碳原子数为16至64的烷烃(即C16H34~C64H13),这种物质叫石蜡。

纯石蜡为白色,略带透明的结晶体,密度为0.88t/m3~0.905t/m3,熔点在49℃~60℃之间。

石油结蜡不是白色晶体而是黑色的固体和半固体状态的石蜡、沥青、胶质、泥沙等杂质的混合物。

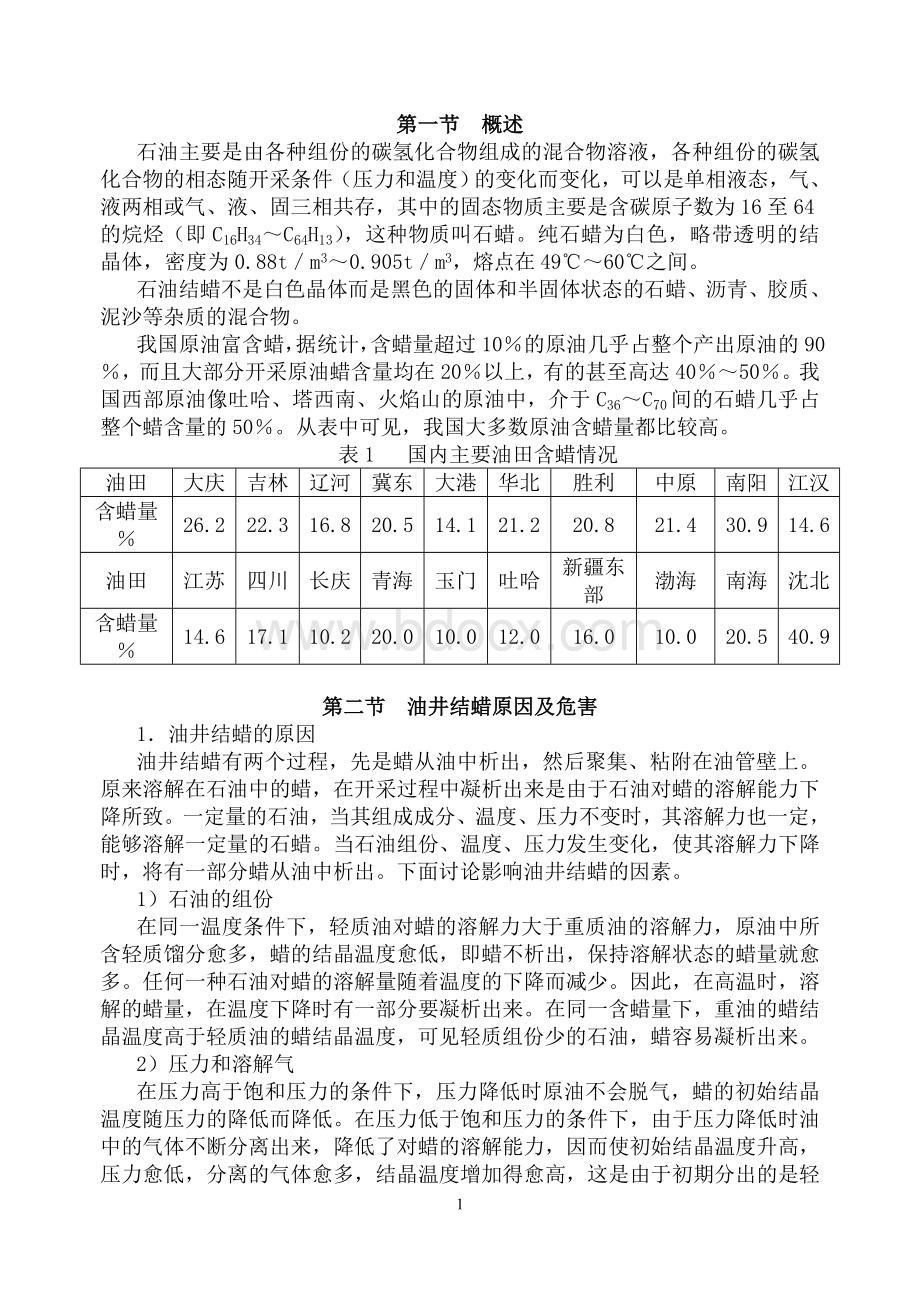

我国原油富含蜡,据统计,含蜡量超过10%的原油几乎占整个产出原油的90%,而且大部分开采原油蜡含量均在20%以上,有的甚至高达40%~50%。

我国西部原油像吐哈、塔西南、火焰山的原油中,介于C36~C70间的石蜡几乎占整个蜡含量的50%。

从表中可见,我国大多数原油含蜡量都比较高。

表1国内主要油田含蜡情况

油田

大庆

吉林

辽河

冀东

大港

华北

胜利

中原

南阳

江汉

含蜡量%

26.2

22.3

16.8

20.5

14.1

21.2

20.8

21.4

30.9

14.6

油田

江苏

四川

长庆

青海

玉门

吐哈

新疆东部

渤海

南海

沈北

含蜡量%

14.6

17.1

10.2

20.0

10.0

12.0

16.0

10.0

20.5

40.9

第二节油井结蜡原因及危害

1.油井结蜡的原因

油井结蜡有两个过程,先是蜡从油中析出,然后聚集、粘附在油管壁上。

原来溶解在石油中的蜡,在开采过程中凝析出来是由于石油对蜡的溶解能力下降所致。

一定量的石油,当其组成成分、温度、压力不变时,其溶解力也一定,能够溶解一定量的石蜡。

当石油组份、温度、压力发生变化,使其溶解力下降时,将有一部分蜡从油中析出。

下面讨论影响油井结蜡的因素。

1)石油的组份

在同一温度条件下,轻质油对蜡的溶解力大于重质油的溶解力,原油中所含轻质馏分愈多,蜡的结晶温度愈低,即蜡不析出,保持溶解状态的蜡量就愈多。

任何一种石油对蜡的溶解量随着温度的下降而减少。

因此,在高温时,溶解的蜡量,在温度下降时有一部分要凝析出来。

在同一含蜡量下,重油的蜡结晶温度高于轻质油的蜡结晶温度,可见轻质组份少的石油,蜡容易凝析出来。

2)压力和溶解气

在压力高于饱和压力的条件下,压力降低时原油不会脱气,蜡的初始结晶温度随压力的降低而降低。

在压力低于饱和压力的条件下,由于压力降低时油中的气体不断分离出来,降低了对蜡的溶解能力,因而使初始结晶温度升高,压力愈低,分离的气体愈多,结晶温度增加得愈高,这是由于初期分出的是轻组份气体甲烷、乙烷等,后期分出的是丁烷等重组份气体,后者对蜡的溶解力的影响较大,因而使结晶温度明显增高。

此外,溶解气从油中分出时还要膨胀吸热,促使油流温度降低,有利于蜡晶体析出。

3)原油中的胶质和沥青质

试验结果表明,随着石油中胶质含量的增加,可使结晶温度降低。

因为胶质为表面活性物质,可吸附于使蜡结晶表面上来阻止结晶的发展,沥青是胶质的进一步聚合物,它不溶于油,而是以极小的微粒分散在油中,对使蜡结晶体起分散作用。

显微镜的观察发现,由于胶质、沥青的存在,使蜡晶体在油中分散得比较均匀,不易聚集结蜡。

但是,当沉积在管壁的蜡中含有胶质、沥青质时将形成硬蜡,不易被油流冲走。

4)原油中的机械杂质

油中的细小砂粒和机械杂质将成为石蜡析出的结晶核心,使蜡晶体易于聚结长大,加速了结蜡的过程。

油中含水量增高时,由于水的热容量大于油,可减少液流温度的降低,另外由于含水量的增加,容易在油管壁形成连续水膜,石蜡不易沉积在管壁上。

因此,随着油井含水的增加,结蜡程度有所减轻。

但是含水量低时结蜡就比较严重,因为水中盐类析出沉积于管壁,有利于蜡晶体的聚集。

5)液流速度、管子表面粗糙程度和表面性质

油井生产实际表明,高产井结蜡没有低产井严重,因为高产井的压力高,初始结晶温度低,同时液流速度大,井筒中热损失小,油流温度较高蜡不易析出,即使油蜡晶体析出也被高速油流带走不易沉积在管壁上。

如管壁粗糙,蜡晶体容易粘附在上面形成结蜡,反之不容易结蜡。

管壁表面亲水性愈强,愈不容易结蜡,反之,容易结蜡。

2、油井结蜡产生的危害

由于原油含蜡量高的原因,使油层渗透率降低。

油气开采中,蜡从油中分离淀析出来,不断的蜡沉积便导致堵塞产油层、油井产量下降,甚至造成停产,给生产带来麻烦。

油井结蜡是影响油井高产稳产的突出问题之一,寻求更合理的方法以解决油气生产中遇到的问题,便成为油田开发中急需解决的课题,油井的防蜡和清蜡是油井管理的重要内容。

第三节油井清防蜡技术

油井的清防蜡方法很多,常用的清、防蜡方法包括机械法、化学法、物理法以及这几种方法的综合措施。

不过由于原油的多组份复杂性,各个油田原油组成不同,因此防蜡方法也多种多样。

一、机械式自动清蜡器清蜡工艺

抽油井自动清蜡器,是借助于抽油杆上下冲程运行实现自动清蜡,无需专人看管,不需采取其它任何清防蜡措施,每口井只安装一套该型自动清蜡器就可达到保持油井稳产、高产之目的。

1)结构

如图1所示,主体(见图2)是该清蜡器的核心部件,主体两端各有两个步进簧,完成与抽油杆的动力转换,并清除抽油杆积蜡;连刀体是主体的核心部件,将主体的各部件联成一体,连刀体刀口完成对油管的刮蜡动作;换向齿完成主体与油管的动力转换和主体与换向器的转换功能;复位弹簧与换向齿相连,控制换向齿作单向运动。

2)工作原理

抽油井自动清蜡器的主体运动主要是依据机械原理中的爬行理论而工作。

主体两端的步进簧卡抱在抽油杆柱上,与抽油杆柱发生摩擦并清除杆柱积蜡,由摩擦力带动主体运行;此时换向齿在复位弹簧的作用下,楔向油管,使主体单向运行,直到主体运行到换向器的扩腔中换向齿才直立,而后换向做反向运行;同时连刀体对油管内壁积蜡予以刮除。

在抽油杆柱向下运动时,主体随抽油杆柱向下运动,而当抽油杆柱向上回程时,由于换向齿的单向作用,使主体与抽油杆柱发生相对滑动而保持主体原地不动,当抽油杆柱再次向下运行时,主体再次随抽油杆柱一起向下运行一个冲程,这样往复运动后,主体即可进入安装在结蜡区下端的下换向器中。

在下换向器中,主体随抽油杆柱向下的运动被禁止且使主体上的换向齿换向,主体只随抽油杆柱向上单向运动。

当主体随抽油杆柱步进到安装在结蜡区上端的上换向器后,由于换向器的作用,主体再次发生换向动作,主体这样往复换向,循环运行,即可达到清蜡除垢之目的。

二、油管电加热清防蜡技术

油管加热技术是针对稠油井、高凝油井、结蜡油井生产中出现的难题,而研制的一种新型技术。

它是利用正常生产油井中的油管做热源体,将电能转化为热能,直接加热井筒内的液体,解决了稠油、高凝油、结蜡井生产过程中举升难的问题。

油管电热清蜡技术采用集肤效应原理,当工频交流电流流过铁磁性材料钢管时,由于集肤效应的作用,使钢管的过电有效截面积减少,交流电阻抗显著增大而发热。

把油管和套管作为工频电流的回路,油管是外集肤加热,套管是内集肤加热。

因套管直径大于油管直径,一般套管截面积是油管截面积的2.64倍,但二者的电阻率基本相同。

油管上的电压降远大于套管上的电压降,因而系统产生的热量大部分都集中在油管上,系统热效高,热能损失小,从而达到电热清蜡的目的。

1)系统的组成

系统组成如图3所示,由电源变压器、控制柜、地面电缆、井口密封器、井下电缆、绝缘隔离管、油管、套管、油套管接触器及油管扶正器等组成。

2)工作原理:

在油管加热系统中,电源变压器供给系统能量,电能由电源变压器输出,经控制柜隔离调整后,将电能经地面电缆传输到密封器,由密封器经地下电缆将能量传送到油管,再经油管下部的油套接触器与套管连通,形成一个完整的回路。

由于油管本身具有阻抗,当电流流过油管时,油管将发热,因此,本系统用油管做热源体,将电能转化为热能,直接加热井内的液体;绝缘隔离管连接上下油管,保证地面设施与地下带电油管的绝缘安全;油管扶正器安装于油管上,保证了油管与套管隔离,同时地面设施直接接地,确保了地面设施的安全。

三、声波降粘防蜡技术

它是利用机械声波装置振动波场的作用,使进入油管原油减缓蜡晶析出的速度,从而减少油井洗井的热洗次数,有效延长油井的热洗周期。

1)工作原理

结构如图4所示。

液体在上下接头间较高压差作用下,以某一初始速度通过一次截面收缩,进入声波发生腔,此时流体的流速比初始流速有较大提高。

液体进入喷嘴的锥形收缩截面,获得二次液流收缩,不断地提高流速,在达到水力学管嘴入口时,已获得了很高的流速,通过管嘴时,以高速喷射出喷嘴。

形成水力射流。

该射流离开管嘴时,遇到了置于管嘴出口前一定距离的振动簧片,并在簧片刃口上形成强大的水击振动。

簧片在流体的连续激发下产生了一定频率、振幅内的声波振动。

随着流体连续不断的作用,该簧片连续不断地发生声波。

由流体射流使簧片产生水力机械式声波,在流体及周围介质内建立起振动波场,并沿流体向四周传播。

2)应用效果

目前声波装置的频率为450Hz~550Hz,波长为2.58mm~3.33mm,振幅为0.0007mm~0.0127mm。

声波降粘防蜡装置的降粘率为28.01%。

通过现场试验表明,声波降粘防蜡配套技术在油井上应用后,平均热洗周期可达270d以上,并且可以减少油井清蜡防蜡现场工作的劳动强度,经济效益和社会效益都比较明显,在油田中、后期开采中特别是降粘防蜡方面可以发挥应有的作用。

四、永磁防蜡器

1)工作原理

磁防蜡器呈圆桶状,长度为450mm和350mm,直径为60mm和42mm,质量为5kg~3kg,由不锈钢制成。

它被固定在油管中,可以悬挂在钢丝上,与机械刮蜡器或加重物一起工作。

磁铁对井中液流的处理方式为:

当液流通过油管壁和油气液流中的磁防蜡器之间的缝隙时,由于含金属的微量杂质的物理化学改型,产生了大量的补充结晶核和沥青胶质结蜡浮选携带物,它们在胶体的微量杂质上呈微小的放电气泡。

磁防蜡器的外壳设计使磁场效应强化了水力流动。

一般磁防蜡是将永磁材料制成强磁场防蜡器安装在泵筒以下的油管上,原油通过防蜡器中心管,受到径向磁场的磁化作用,改变了原油中蜡晶的理化性质,抑制蜡晶析出从而减少了油井结蜡。

这样就达到了防蜡的目的。

五、清防蜡配套技术

1)油井降粘防蜡自动加药装置

在油田开发过程中,由于相当一部分原油含蜡量较高,造成集输管线结蜡严重,甚至发生蜡堵现象,为此需要在油井井底加入一定数量的降粘剂、防蜡剂。

现行的方法多为人工定期加药,每3天或5天加一次,这不但增加了采油工的工作量,而且因为一次加入的大量化学药剂在井底分配不均,使得加药初期原油降粘防蜡效果明显,时间不久效果变差,浪费不少价格昂贵的药剂。

为了改变这种状况,开发出一种简单的油井降粘防蜡自动加药装置。

结构如图5所示。

我们知道,要使药液流入油井套管并保持流量不变,必须有控制药液流动的恒定压力,该装置正是满足了以上条件。

它由一个密封储液罐、一条出液管和一条进气管组成。

加药时只需打开出液阀和进气阀,药液便可自动流入油井套管,实现自动加药。

加药量的控制可通过变换出液管管径大小或是改变储液罐进气管出口与出液管进口的高度来实现。

一般情况下,管径越大和高度差越大,出液量越大。

流量变化范围可以从零至几百L/d,完全可以满足油井加药的工艺要求。

加药前,首先关闭进气阀3和出液阀9,打开出气阀7和进气阀4,从装液漏斗5中加入一定量的药液,然后关闭出气阀7和进气阀4。

加药开始时,只需打开进气阀3和出液阀9就可以了。

调整进气管出口和出液管进口的高度差可控制药液流量。

2)组合式多功能井下工艺管柱

陆相石油具有高含蜡的特点,因此,在油田生产中,需要定期地对油井清蜡。

而对于陆相砂岩油田来说,由于井底生产压差的趋动,地层出砂成为普通现象,油井冲砂以成为油田生产中的常规项目;在油田注水开发的中后期,随着油田含水的升高,层间矛盾加剧,高含水层抑制了中低含水层的产能,因