二氧化碳气体保护焊焊接操作要点.docx

《二氧化碳气体保护焊焊接操作要点.docx》由会员分享,可在线阅读,更多相关《二氧化碳气体保护焊焊接操作要点.docx(12页珍藏版)》请在冰豆网上搜索。

二氧化碳气体保护焊焊接操作要点

二氧化碳气体保护焊(CO2焊)

二氧化碳气体保护焊是用CO2作为保护气体依靠,焊丝与焊件之间产生电弧溶化金属的气体保护焊方法简称CO2焊。

1、气体保护焊的设备

2、气体保护焊的工艺参数(焊接范围)主要包括:

①、焊丝直径、焊接电流、电弧电压。

②、焊接速度(参考与焊条电弧焊)

③、焊丝伸击长度、气体流量、电源极性等。

焊接电流与工件的厚度,焊丝直径、施焊位置以及熔滴过渡时的形式有关:

1、通常直径未0.8-1.6mm的焊丝。

2、短路过渡时焊接电流在50-230A内选择。

3、粗滴过渡时焊接电流在250-500A内选择。

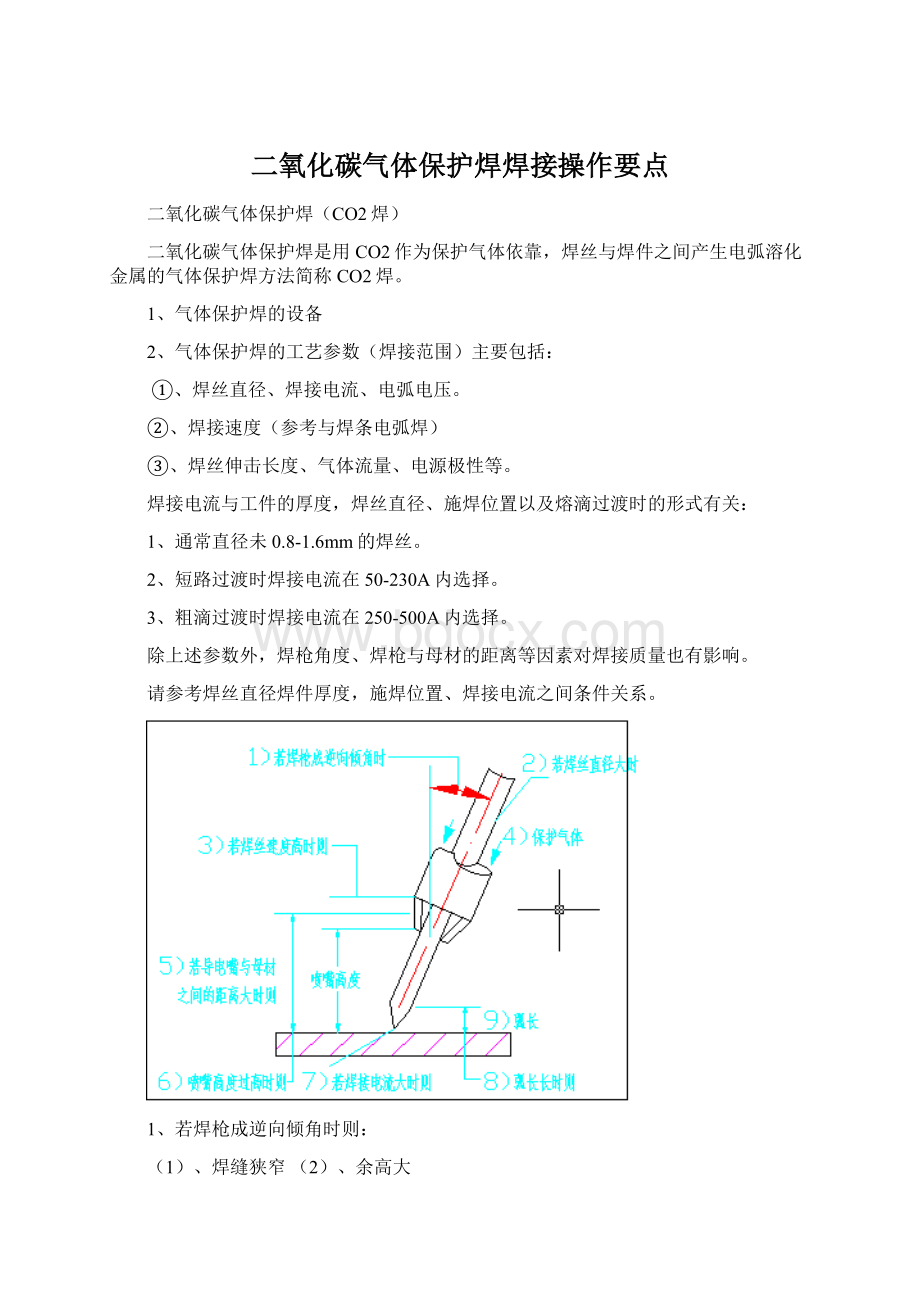

除上述参数外,焊枪角度、焊枪与母材的距离等因素对焊接质量也有影响。

请参考焊丝直径焊件厚度,施焊位置、焊接电流之间条件关系。

1、若焊枪成逆向倾角时则:

(1)、焊缝狭窄

(2)、余高大

(3)、熔深大(4)、易产生气孔

2、若焊丝直径大则:

(1)、飞溅多

(2)、电弧不稳定(3)、熔深小

3、若焊接速度高则:

(1)、焊缝狭窄

(2)、熔深小

(3)、余高小(4)、易产生咬边

4、保护气体:

(1)、若流量小或风大则产生气孔

(2)、随气体种类的不同而有不同的电弧状态焊缝形状、熔敷金属的性质

5、若导电嘴与母材之间的距离大则:

(1)、在一定送丝速度下电流减小,熔深小。

(2)、焊缝容易弯曲;

6、喷嘴高度过高则:

(1)、气体保护焊效果变坏

(2)、产生气孔

高度过低则:

(1)、由于飞溅而容易堵塞不能长时焊接

(2)、焊接不清晰

7、若焊接电流大则:

(1)、焊缝宽

(2)、熔深大

(3)、余高大(4)、飞溅颗粒小而少,焊缝成形不好。

8、弧长长时则:

(1)、焊缝宽

(2)、熔深小

(3)、余高小(4)、飞溅颗粒大。

9、若大量的附有油污、锈迹等就会产生气孔。

操作要点及注意事项:

1、引弧,采用短路法引弧,引弧前先将焊丝端头较大直径球形剪去使之成锐角,以防产生飞溅,同时保持焊丝端头与焊件相距2—3mm,喷嘴与焊件相距10—15mm。

按动焊枪开关,随后自动送气、送电、送丝、直至焊丝与工作表面相碰短路,引燃电弧,此时焊枪有抬起趋势,须控制好焊枪,然后慢慢引下向待焊处,当焊缝金属融合后,在以正常焊接速度施焊。

2、直线焊接,直线无摆动焊接形成的焊缝宽度稍窄,焊缝偏高、熔深较浅。

整条焊缝往往在始焊端,焊缝的链接处,终焊端等处最容易产生缺陷,所以应采取特殊处理措施。

(1)、始焊端焊件始焊端处较低的温度应在引弧之后,先将电弧稍微拉长一些,对焊缝端部适当预热,然后再压低电弧进行起始端焊接,这样可以获得具有一定熔深和成形比较整齐的焊缝。

因采取过短的电弧起焊而造成焊缝成形不整齐,应当避免。

重要构件的焊接,可在焊件端加引弧板,将引弧时容易出现的缺陷留在引弧板上。

启动

提前送气1—2S

送丝开始

供电焊接

停止停丝

焊接停电

稍后停气

CO2气体保护焊控制程序

平敷焊焊接工艺参数

焊丝直径(mm)

焊接电流(A)

电弧电压(V)

焊接速度(m/h)

气体流量(T/min)

1.0—1.2

130—150

22—26

20—30

10—15

起始端运丝法度焊缝成形的影响

a、长弧预热起焊的直线焊接

b、长弧预热起焊的摆动焊接

c、短弧起焊的直线焊接。

(2)、焊缝接头,连接的方法有直线无摆动焊缝连接方法和摆动焊缝连接方法两种。

①、直线无摆动焊缝连接的方法,在原熔池前方10—12mm处引弧,然后迅速将电弧引向原熔池中心待溶化金属与原熔池边缘吻合填满弧后,在将电弧引向前方使焊丝保持一定的高度和角度,并以稳定的速度向前。

②、摆动焊缝连接的方法,在原熔池前方10—20mm处引弧,然后以直线方式将电弧引向接头处在接头中心开始摆动,在向前移动的同时逐渐加大摆幅(保持形成的焊缝与原焊缝宽度相同)最后转入正常焊接。

(3)、终焊端,焊缝终焊端若出现过深的弧坑会使焊缝收尾处产生裂纹和缩孔等缺陷,所以在收弧时如果焊机没有电流衰减装置,应采用多次断续引弧方式,或填充弧坑直至将弧坑填平,并且与母材圆滑过渡。

(4)、焊枪的运动方法:

(右焊法左焊法)

3、摆动焊接:

CO2半自动焊时为了获得较宽的焊缝,往往采用横向摆动雨丝方式,常用摆动方式有锯齿形、月牙形、正三角形、斜圆圈形等。

摆动焊接时,横向摆动运丝角度和起始端的运丝要领与直线无摆动焊接一样。

在横向摆动运丝时要注意:

左右摆动幅度要一致,摆动到中间时速度应稍快,而到两侧时要稍作停顿,摆动的幅度不能过大,否则部分熔池不能得到良好的保护作用,一般摆动幅度限制在喷嘴内径的1.5倍范围内。

运丝时以手腕做辅助,以手臂作为主要控制能和掌握运丝角度。

1、CO2焊飞溅对焊接的有害影。

(1)、CO2焊时,飞溅增大会降低焊丝的熔敷系数,从而增加焊丝及电能的消耗,降低生产率,增加焊接成本。

(2)、飞溅金属粘在导电嘴端面和喷嘴内壁上,会使送丝不畅而影响电弧稳定性,或者降低保护作用,容易使焊缝产生气孔,影响焊缝质量。

并且飞溅金属粘在导电嘴喷嘴焊缝件焊件表面上,需待焊后进行清理,这就增加了焊接的辅助工时。

2、CO2焊产生飞溅的原因及防止措施。

(1)、有冶金反应引起的飞溅,这种飞溅主要由CO2气体造成。

焊接过程中,熔滴和熔池中的碳氧化成CO,CO在电弧高温作用下体积急速膨胀,压力迅速增大,使熔滴和熔池金属产生爆破,从而产生大量飞溅。

减少这种飞溅的方法是采用含有锰、硅脱氧元素的焊丝,降低丝中含碳量。

(2)、由斑点压力产生的飞溅,这种飞溅主要取决于焊接时的极性.当使用正极性焊接时(焊件接正极,焊丝接负极)正离子飞向焊丝端部的熔滴,机械冲击力大形成大颗粒飞溅。

而反极性焊接时,飞向焊丝端部的电子撞击力小,致使斑点压力大为减小因而飞溅较小。

所以CO2焊应选用直流反接。

(3)、熔滴短路引起的飞溅,这种飞溅发生在短路过渡过程中,当焊接电源的动特性不好时(焊机的毛病)则显得更严重。

当熔滴与熔池接触时,若短路电流增长速度过快,或者短路最大电流值过大时。

会使缩颈处的液态金属发生爆破,产生较多的细颗粒飞溅;若短路电流增长速度过慢,则短路电流不能及时增大到要求的电流值,此时缩颈处就不能迅速断裂,使伸击导电嘴的焊丝在电阻热的长时间加热下,成较软化和段落并办随着较多的颗粒飞溅,主要是通过调节焊接回路中的电感来调节短路电流增成速度。

(4)、非轴向颗粒过渡造成的飞溅,这种飞溅是在颗粒过渡造成的飞溅,这种飞溅是在颗粒过渡时由于电弧的斥力作用而产生的,当熔滴在斑点压力和弧柱中气流压力的共同作用下,熔滴被推到焊丝端部的一边并抛到熔池外面去,产生大颗粒飞溅。

(5)、焊接工艺参数选择不当引起的飞溅,这种飞溅是因焊接电流,电弧电压和回路电感,等焊接工艺参数选择不当引起的。

如随着电弧电压的增加电弧拉长,熔滴长大,且在焊丝末端产生无规则摆动,致使飞溅增大,且在焊丝末端电流增大,熔滴体积变小,熔敷率增大,飞溅减少,因此,必须正确选择CO2焊的焊接工艺参数,才会减少产生这种飞溅的可能性。

另外,还可以从焊接技术上采取措施,如果采用CO2潜弧焊。

该方法是采用较大的焊接电流,较小的电弧电压,把电弧压入熔池形成潜弧,使产生的飞溅落入熔池,从而使飞溅大大减少。

这种方法熔深大效率高,现已广泛应用于厚板焊接。

∙1、CO2焊不允许用普通H08A焊丝

CO2是一种活泼气体,在电弧高温的作用下分解出原子氧,具有很强的氧化性,能使焊缝中大量的合金元素烧损,同时,还能使飞溅增加,气孔倾向增大。

而普通H08A焊丝中仅含有少许的合金元素,无法弥补焊缝中被烧损的合金元素,焊缝的力学性能下降。

因此,CO2焊应该选择含有足够的锰和硅等脱元素的焊丝,方能减少金属飞溅,保证焊缝具有较高的力学性能和抗裂性能。

2、焊丝中硅和锰的含量不宜过高

CO2焊常采用Si和Mn联合脱氧,其效果极佳。

但是加入焊丝中的Mn和Si元素,由于在焊接中一部分直接氧化和蒸发掉,一部分消耗于FeO的脱氧:

还有一部分则留在焊缝中作为补充合金元素,所以要求焊丝要含有足够的Si和Mn,且比例要合适。

如果将Si和Mn含量提得过高,则会降低焊缝金属的塑性和冲击韧性,降低焊缝的力学性能.

3、CO2焊不宜采用大颗粒滴状过渡

当焊丝直径大于1.6mm,电流小于400A时,熔滴为大颗粒滴状过渡,其尺寸大小不仅决定于表面张力与重力的平衡。

由于CO2气体在高温下分解时,要吸收大量的电弧热量,对电弧有冷却作用,造成电弧收缩,使电弧电场提高,迫使电弧集中在熔滴下部,而熔滴在较大的斑点压力作用下,被迫上挠而形成非轴向过渡,如图2-5所示。

这种大颗粒非轴向过渡的熔滴,飞溅很大,电弧不稳定,焊缝成形也较差,因此在实际生产中不宜采用。

∙4、CO2焊不宜采用潜弧射滴过渡

潜弧射滴过渡是介于滴状过渡和短路过渡间的一种过渡形式,由于焊接电流较大,电弧电压较低,电弧能够潜入熔池凹坑中,使母材熔深增加,飞溅显著下降,焊接过程比较稳定,生产中有时被应用于中、大厚板的水平位置焊接。

但是需要注意的是,潜弧射滴过渡虽然具有上述优点,但是也存在不可忽视的问题。

即潜弧射过渡的熔深大,焊缝深而窄,余高大,成形不够理想,热裂倾向也很大。

所以CO2焊不适宜采用潜弧射滴过渡。

见图2-6。

∙5、CO2焊不能焊接有色金属

CO2焊是利用作为保护气体的一种熔化极电弧焊方法。

由于CO2 气体在高温时具有强烈的氧化性。

所以在焊接低碳钢和低合金钢时,必须采用Si-Mn联合脱氧,再适量添加Cr、MoV等强化元素。

来消除氧化的后果。

但是,对于容易氧化的有色金属如Cu、AI、Ti等,在氧化后目前尚未找到恰当的工业方法还原。

因此不能采用CO2焊。

6、CO2焊不宜焊接不锈钢

CO2焊由于具有成本低,抗氢气孔能力强、适合薄板焊接、易进行全位置焊接等优点,因而广泛应用于低碳钢、低合金钢的焊接。

但是,CO2气体分解后生成的C,对于不锈钢焊缝有增碳作用。

而C是造成晶间腐蚀的主要元素,C与Cr化合生成碳化铬,造成奥氏体边界贫铬,使不锈钢的抗晶间腐蚀能力降低,所以生产中很少使用CO2焊焊接不锈钢。

∙7、CO2焊不宜采用陡降外特性的焊接电源

CO2焊在等速送丝的条件下,必须依靠电弧自身调节作用,才能达到恢复稳定状态的目的。

电弧恢复速度的快慢与电流变化值大小有着直接的关系。

如电流变化值越大,电弧自身调节作用就越强,电弧恢复速度就越快。

当电弧长度变化相同时,不同的外特性曲线所引起的电流变化值是不同的。

即焊接电源外特性与电弧自身调节作用有着直接的关系。

从图2-7可以看出,当电弧长度变化一样时,平硬特性曲线所引起的焊接电流变化值,要比缓降或陡降外特性曲线的焊接电流变化值大些,即Ic>Ib>Ia,电弧自身调节作用最好。

而陡降外特性电源的电弧自身调节作用最差,所以,不宜采用陡降外特性的焊接电源,而应采用平硬特性的焊接电源

∙8、焊接用CO2气体的纯度不宜低于99.5%

液态CO2来源广,价格低,但是气体中含水量较高而且不稳定随着CO2气体中水分的增加,即露点温度提高,则焊缝中的含氢量亦增加,使其塑性显著下降,致密性也会受到一定的影响。

因此,当焊缝质量要求较高时,必须尽量降低CO2气体中的含水量,减少氮气以保证CO2气体的纯度不低于99.5%

9、CO2焊不能使用交流电源

由于CO2焊交流电源焊接的电弧不稳定,金属飞溅比较严重,所以,必须使用直流电源,通常采用弧焊整流器,并要求焊接电源具有平硬外特性,这是由CO2电弧静特性和电弧自身调节作用所决定的。

10电弧电压与焊接电流不宜超出匹配范围

电弧电压是焊接参数中的关键参数