碳纤维环氧树脂胶粘剂增韧改性试验研究.docx

《碳纤维环氧树脂胶粘剂增韧改性试验研究.docx》由会员分享,可在线阅读,更多相关《碳纤维环氧树脂胶粘剂增韧改性试验研究.docx(13页珍藏版)》请在冰豆网上搜索。

碳纤维环氧树脂胶粘剂增韧改性试验研究

路用环氧树脂胶粘剂增韧改性研究

1.概述

2.基本原理

液态聚硫橡胶是一种低分子量的粘稠液体,相对分子量一般为1000~4000。

具有很好的弹性、粘附性、耐油性、耐老化性、耐冲击性、耐介质性。

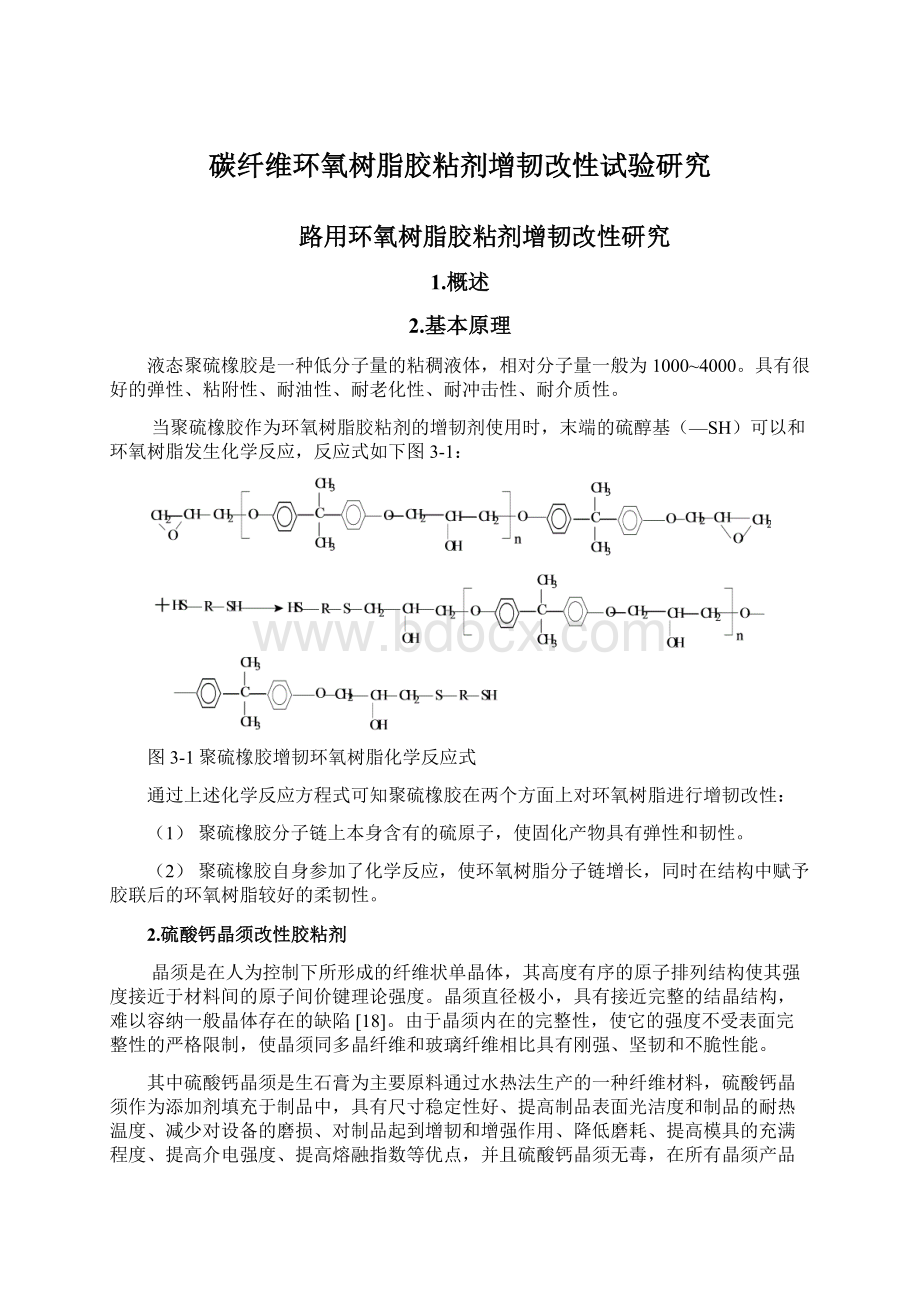

当聚硫橡胶作为环氧树脂胶粘剂的增韧剂使用时,末端的硫醇基(—SH)可以和环氧树脂发生化学反应,反应式如下图3-1:

图3-1聚硫橡胶增韧环氧树脂化学反应式

通过上述化学反应方程式可知聚硫橡胶在两个方面上对环氧树脂进行增韧改性:

(1)聚硫橡胶分子链上本身含有的硫原子,使固化产物具有弹性和韧性。

(2)聚硫橡胶自身参加了化学反应,使环氧树脂分子链增长,同时在结构中赋予胶联后的环氧树脂较好的柔韧性。

2.硫酸钙晶须改性胶粘剂

晶须是在人为控制下所形成的纤维状单晶体,其高度有序的原子排列结构使其强度接近于材料间的原子间价键理论强度。

晶须直径极小,具有接近完整的结晶结构,难以容纳一般晶体存在的缺陷[18]。

由于晶须内在的完整性,使它的强度不受表面完整性的严格限制,使晶须同多晶纤维和玻璃纤维相比具有刚强、坚韧和不脆性能。

其中硫酸钙晶须是生石膏为主要原料通过水热法生产的一种纤维材料,硫酸钙晶须作为添加剂填充于制品中,具有尺寸稳定性好、提高制品表面光洁度和制品的耐热温度、减少对设备的磨损、对制品起到增韧和增强作用、降低磨耗、提高模具的充满程度、提高介电强度、提高熔融指数等优点,并且硫酸钙晶须无毒,在所有晶须产品中价格最低,性价比高。

硫酸钙晶须同其它短纤维比较,具有很高的机械强度,且应用范围非常广泛。

基本性能如下:

密度(

)2.96;长度(

):

50~200;直径(

):

1~4;

熔点(℃):

1450;抗张强度(GPa):

20.5;抗张摸量(GPa):

178

3.3环氧树脂胶粘剂改性配合比试验设计

环氧树脂胶粘剂改性配合比设计的基本原理是通过对环氧树脂填加增韧剂、增强剂、偶联剂等进行改性,同时配以优良的固化剂搭配,使胶粘剂固化产物的韧性(拉伸最大伸长率)提高,同时使胶粘剂固化产物的剪切强度有所增强。

可以避免碳纤维和混凝土之间发生脆性破坏等质量缺陷。

环氧树脂胶粘剂改性试验设计的目的在于:

(一)根据胶粘剂改变性能的需要选择相对的环氧树脂胶粘剂改性试验的测定方法,确定试件和试样的大小及试验条件;

(二)验证环氧树脂胶粘剂各改性材料的理论性能,并确定其参数的基本范围;(三)通过正交试验确定环氧树脂胶粘剂的各组份之间的最佳配合比。

本文主要采用正交试验法选择环氧树脂胶粘剂改性配合比参数,然后通过正交试验评价其综合性能,并检验其强度,最后综合拉伸性能实验方法和强度试验结果,选出符合设计要求的合适的配合比。

配合比设计流程图如下图3-3所示。

图3-3配合比设计流程图

3.3.1环氧树脂胶粘剂改性试验方法

1.GB/T7124—1986胶粘剂拉伸剪切强度测定方法(金属对金属)

(1)试验机(英国INSTRON1121电子万能试验机)[44]

a.使用的试验机应使试样的破坏负荷在满标负荷15%~85%之间,试验机的力值示值误差不应大于1%。

b.试验机应配备一副自动调心的试样夹持器,使力线与试样中心线保持一致。

c.试验机应保证试样夹持器的移动速度在5mm/min内保持稳定。

图3-4英国INSTRON1121电子万能试验机

(2)试样

a.标准试样的搭接长度是12.5±0.5mm之间,金属片厚度是2mm。

b.使用LY12-GZ铝合金,1Cr18Ni9Ti不锈钢,45碳钢等金属材料。

c.试样图形见

图3-5拉伸剪切标准试验试样

(3)试验条件

试验在温度为21~25℃的环境中进行。

(4)剪切强度计算:

(3.1)

式中:

——胶粘剂拉伸剪切强度,MPa;

——试样剪切破坏的最大负荷,N;

——试样搭接面宽度,mm;

——试样搭接面长度,mm。

图3-6拉伸剪切标准试样形状和尺寸

2.GB/T2568—1995树脂浇铸体拉伸性能实验方法

(1)试验内容与适用范围[45]

本标准规定了对试样施加静态拉伸载荷测定拉伸强度、拉伸弹性模量,最大载荷伸长率和破坏伸长率及拉伸应力-应变曲线的试验方法。

(2)试样

图3-7树脂浇铸体拉伸性能实验拉伸试样图

图3-8树脂浇铸体拉伸性能实验拉伸实样图

(3)试验条件

测定拉伸强度时,常规试验速度为2~10mm/min,仲裁试验速度为2mm/min;测定弹性模量、应力-应变曲线时,取2mm/min。

(4)计算

4.1拉伸强度按式(3.2)计算

(3.2)

式中:

拉伸强度,MPa;

破坏载荷,N;

试样宽度,mm;

试样厚度,mm。

4.2拉伸弹性模量按式(3.3)计算

(3.3)

式中:

拉伸弹性模量,MPa;

测量标距,mm;

载荷变形曲线上初始直线段的载荷增量,N;

与载荷增量对应的标距内的变形增量,mm。

3.3.2参数范围的确定及其理论性能验证

1.聚硫橡胶掺量的确定及其理论性能

环氧树脂胶粘剂的韧性(最大伸长率)指标防止脆性破坏的重要保证,在环氧树脂胶粘剂加入液态聚硫橡胶可以改善环氧树脂胶粘剂的韧性,选用合理的掺量能调配出适宜的环氧树脂胶粘剂,匹配良好的固化剂,环氧树脂胶粘剂不仅具有较好的韧性,而且还能有较高的强度。

图3-10聚硫橡胶改性环氧树脂胶粘剂剪切试验图

表3-1聚硫橡胶不同用量时自配胶与原样品剪切强度对比数值表

phr

样

试

胶

橡

0

20

40

60

80

原样品

15.395

12.6714

10.121

7.2804

4.1132

自配胶

14.681

14.356

12.945

8.011

4.0544

图3-11聚硫橡胶不同用量时自配胶与原样品剪切强度对比数值图

通过试验可知原试样加入聚硫橡胶后几乎没有发生反应,只是依靠聚硫橡胶本身的弹性直接降低了胶粘剂剪切强度。

而自配制胶粘剂中的环氧树脂是和聚硫橡胶产生反应,将聚硫橡胶中柔性长链结合到自身分子链中,当反应完全时,再加入过量的聚硫橡胶剪切强度迅速下降。

通过试验克制聚硫橡胶在胶粘剂中的参数范围是0-80质量份。

图3-12聚硫橡胶改性环氧树脂胶粘剂拉伸试验图

表3-2聚硫橡胶不同用量时自配胶与原样品断裂伸长率数值对比表

0

20

40

60

80

原样品

1.2549

3.0514

9.4215

16.5341

22.5832

自配胶

1.2504

1.3553

3.123

14.3102

35.023

图3-13聚硫橡胶不同用量时自配胶与原样品断裂伸长率数值对比图

通过试验可知自配制环氧树脂胶粘剂中的环氧树脂和聚硫橡胶相结合,末端的硫醇基(-SH)与环氧基发生加成反应:

HS—[C2H2CH2OCH2O(CH2)2-S-S]n(CH2)2-OCH2O(CH2)2-SH环氧树脂把聚硫橡胶中的柔性长链结合到自身分子链中,使胶粘剂的断裂伸长率有了显著的提高。

因此,聚硫橡胶参加固化后的环氧树脂结构中,固化产物被赋予良好的柔韧性。

2.硫酸钙晶须掺量的确定及理论性能

环氧树脂胶粘剂的剪切强度是验证胶粘剂性能好坏的重要指标,在环氧树脂胶粘剂加入硫酸钙晶须可以增加环氧树脂胶粘剂的强度,选用合理的掺量能够调配出的剪切强度较高环氧树脂胶粘剂,再匹配良好的偶联剂,能较大的提高环氧树脂胶粘剂的强度。

表3-3硫酸钙晶须不同用量时加入与未加偶联剂剪切强度对比数值表

0

10

20

25

30

未加偶联剂试样

12.9451

13.1213

14.2562

12.8415

11.2733

加入偶联剂试样

12.9551

13.7694

15.5636

13.6548

12.0317

图3-14硫酸钙晶须不同用量时加入与未加偶联剂剪切强度对比数值图

通过试验可知硫酸钙晶须在环氧树脂胶粘剂中加入20质量份时能最大提高胶粘剂的剪切强度,而且与偶联剂配合使用效果显著,提高剪切强度20%。

3.3.3正交试验确定最佳配合比

1.正交试验设计

正交试验设计是借助一种规格化的表格——正交表,在试验前,有计划、有目的地安排试验方案,在试验后再通过简单的运算,正确地分析试验结果,它把试验安排与数据处理紧密地结合起来,是一种科学地安排试验方案和分析试验结果的方法。

正交表是利用“均衡分散性”与“整齐可比性”这两条正交原理,从大量的试验点中挑选出适量的具有代表性的试验点,有规律地排列成现成的表格,它是正交设计的基本工具[46]。

本试验是利用正交试验设计方法,对碳纤维环氧树脂胶粘剂的各组分均匀分散的设计了9组试验(见表3-4),形成了4个因子3个水平的正交试验方案。

通过对试验结果的具体分析,寻找碳纤维环氧树脂胶粘剂4种成分的最佳配合比。

表3-4碳纤维环氧树脂胶粘剂正交试验设计方案

因子

试验号

A改性环氧

B聚酰胺

C晶须

D偶联剂

1

100+20

80

10

5

2

100+20

100

20

10

3

100+20

120

30

15

4

100+40

80

20

15

5

100+40

100

30

5

6

100+40

120

10

10

7

100+60

80

30

10

8

100+60

100

10

15

9

100+60

120

20

5

其中20#改性环氧树脂为:

质量份100份E-44环氧树脂中加入质量份20份的聚硫橡胶。

40#改性环氧树脂为:

质量份100份E-44环氧树脂中加入质量份40份的聚硫橡胶。

根据表3-4计算出9组配合比,将各组配合比的胶粘剂进行试验,包括剪切强度、断裂身长率。

然后用正交试验方法评价其性能,最终选择出符合设计要求的合适的配合比。

2.正交试验结果分析

表3-5碳纤维环氧树脂胶粘剂正交试验结果

因子

试验号

改性环氧

聚酰胺

晶须

偶联剂

剪切强度

断裂伸长率

1

100+20

80

10

5

13.934

1.258

2

100+20

100

20

10

14.579

1.297

3

100+20

120

30

15

14.914

1.263

4

100+40

80

20

15

13.475

3.562

5

100+40

100

30

5

13.867

3.457

6

100+40

120

10

10

12.523

3.573

7

100+60

80

30

10

8.321

13.345

8

100+60

100

10

15

7.785

14.512

9

100+60

120

20

5

8.127

14.532

根据表3-5的数据进行正交分析,分析结果如表3-6所示。

分析过程以剪切强度为例:

第一列的K1的意义是表3-4中A1参加三次试验的指标值之和,亦记为

第二列的K1的意义是表3-4中B1参加三次试验的指标值之和,其他符号类似。

=

极差

愈大的因素,对指标的影响就愈显著,称为主导因子。

表3-6正交试验极差计算结果分析

序

号

改性环氧

聚酰胺

晶须

偶联剂

剪切强度

断裂伸长率

剪切强度

断裂伸长率

剪切强度

断裂伸长率

剪切强度

断裂伸长率

K1

42.48

3.82

36.33

18.17

32.94

19.34

36.89

19.25

K2

41.37

10.59

36.37

19.27

40.08

19.39

35.66

18.22

K3

25.99

42.39

37.14

19.37

36.82

18.07

37.29

19.34

k1

14.16

1.27

12.11

6.06

10.98

6.45

12.3

6.42

k2

13.79

3.53

12.12

6.42

13.36

6.46

11.89

6.07

k3

8.66

14.13

12.38

6.46

12.27

6.02

12.43

6.45

R

5.5

12.86

0.27

0.4

2.38

0.44

0.54

0.38

依据上面的分析过程,及表3-6中的极差分析结果,综合考虑各因素对工作性的影响,A因素中以A2为佳,B因素中以B3为佳,C因素中以C2为佳,D因素中以D3为佳,从极差的分析中可以看出因素的主次关系顺序为A,C,D,B。

所以考虑工作性时,得到配合比的最优组合为A2C2D3B3。